行星轮系的设计

- 格式:ppt

- 大小:1.34 MB

- 文档页数:10

行星齿轮传动设计1. 介绍行星齿轮传动是一种常见的传动方式,具有紧凑结构、高扭矩传递能力和大减速比等优点,在机械工程中得到广泛应用。

本文将介绍行星齿轮传动的基本原理、设计流程以及一些常见的应用场景。

2. 基本原理行星齿轮传动由太阳轮、行星轮、内齿圈和封闭式外齿圈组成。

太阳轮通过输入轴与外部动力源相连,内齿圈固定在内轴上,而行星轮则由行星支架连接,行星轮的轮毂与内齿圈啮合。

通过这样的结构,实现了输入轴到输出轴的扭矩传递。

在传动过程中,太阳轮通过输入轴提供驱动扭矩,从而使行星轮绕内齿圈做旋转运动。

行星轮通过其自身的轮毂与内齿圈啮合,同时也与外齿圈啮合。

当太阳轮转动时,行星轮绕内齿圈做公转运动,同时自身也绕太阳轮做自转运动。

最终,输出轴通过行星轮和外齿圈的结果传递扭矩。

3. 设计流程3.1 确定传动比传动比是行星齿轮传动设计的重要参数之一,它决定了输入扭矩和输出扭矩之间的比值。

根据具体应用需求和设计要求,可以确定传动比的范围。

传动比的计算公式如下:传动比 = (1 + z2) / (1 + z1)其中,z1为太阳轮齿数,z2为行星轮齿数。

3.2 齿轮几何参数计算行星齿轮传动的设计还需要计算齿轮的几何参数,包括齿数、模数、压力角等。

这些参数可以根据实际情况和应用要求进行确定。

3.3 强度计算在行星齿轮传动的设计过程中,需要对齿轮进行强度计算,以确认其承载能力是否满足设计要求。

常用的强度计算方法包括考虑接触应力、弯曲应力和动载荷分析等。

3.4 材料选择根据行星齿轮传动的使用环境和工作条件,选择合适的材料以确保齿轮的强度和使用寿命。

常用的行星齿轮材料包括合金钢、硬质合金等。

3.5 结构设计与优化根据行星齿轮传动的具体应用,进行结构设计与优化,以满足机械系统的要求。

优化可以从减小传动误差、降低噪声水平、提高传动效率等方面进行。

4. 应用场景行星齿轮传动广泛应用于各个领域,下面列举几个常见的应用场景:4.1 汽车变速器行星齿轮传动在汽车变速器中得到广泛应用,其紧凑的结构和高扭矩传递能力使得汽车变速器可以实现多档位的比例调整。

★娄底职业技术学院★毕业设计机电工程系机电一体化专业09 级机大一班课落款称: 汽车差速行星齿轮传动系统设计指导教师 : 罗红专设计者: 张紫希学号:0120完成时刻: 2020年12月05日序言在机械设计制造厂中所生产的每一种产品,编制机械加工工艺规程和设计,制造相应的工艺装备是最重要的生产技术预备工作。

由于工艺和工装指导并效劳于产品零部件的加工与装配,因此,该项设计工作是工厂的基础工作之一,是企业实现优质、高产、低本钱的大体手腕和有效途径,必需给予足够的重视。

目录1. 设计任务书 ....................................................错误!未定义书签。

2.一般圆锥齿轮差速器设计...........................错误!未定义书签。

3 .对称式圆锥行星齿轮差速器的差速原理.....错误!未定义书签。

4 .对称式圆锥行星齿轮差速器的结构.............错误!未定义书签。

5. 对称式圆锥行星齿轮差速器的设计和计算错误!未定义书签。

6. 差速器齿轮的大体参数的选择.................错误!未定义书签。

7. 差速器齿轮的几何计算................................错误!未定义书签。

8. 差速器齿轮的强度计算................................错误!未定义书签。

9. 差速器齿轮的材料........................................错误!未定义书签。

10齿轮的润滑 ....................................................错误!未定义书签。

11.总结 .............................................................错误!未定义书签。

内啮合行星轮系参数设计概述内啮合行星轮系是一种常见的传动装置,广泛应用于机械工程领域。

本文将从设计角度探讨内啮合行星轮系的参数设置,着重考虑其设计原理、工作特点和优化方法。

设计原理内啮合行星轮系由太阳轮、行星轮和内齿轮组成,其中太阳轮位于行星轮和内齿轮之间。

太阳轮通过主动轴与驱动力源相连,内齿轮通过输出轴与负载相连。

行星轮围绕太阳轮旋转,行星轮和内齿轮之间通过行星架连接。

内啮合行星轮系的工作原理基于裸齿啮合和滚动啮合两种传动方式的结合。

太阳轮和行星轮之间的啮合是滚动啮合,而行星轮和内齿轮之间的啮合是裸齿啮合。

这种结构使得内啮合行星轮系具有稳定的传动比和较高的运转效率。

工作特点1.高传动比:内啮合行星轮系具有较高的传动比,能够满足不同应用场景的需求。

传动比的大小取决于太阳轮的齿数、行星轮的齿数以及行星架的数量。

在设计过程中需要根据实际需求进行参数选择。

2.轻量化设计:内啮合行星轮系的结构简单紧凑,可以实现轻量化设计。

行星架作为连接元件可以减小传动装置的体积和重量。

在设计中应考虑合理的材料选择和优化的结构形式,以提高整体的轻量化水平。

3.平稳传动:内啮合行星轮系的传动过程相对平稳,具有较低的振动和噪声。

这得益于行星架的平衡性和裸齿啮合的特点。

合理设置行星架的结构参数,可以进一步提高传动的稳定性和平稳性。

参数设计方法内啮合行星轮系的参数设计需要考虑多个因素,包括传动比、齿轮模数、行星架结构、啮合角等。

以下是一些常用的参数设计方法和优化策略:传动比的选择传动比是内啮合行星轮系的重要参数,直接影响传动装置的输出速度和扭矩。

传动比的选择需要综合考虑驱动力源和负载的要求,以及传动装置的紧凑性和效率。

一般情况下,传动比越高,太阳轮的齿数越少,而行星轮和内齿轮的齿数越多。

齿轮模数的确定齿轮模数是内啮合行星轮系中齿轮尺寸的重要参数,可以影响传动装置的负载能力和结构强度。

齿轮模数的确定需要综合考虑齿面接触应力、弯曲应力和疲劳寿命等因素。

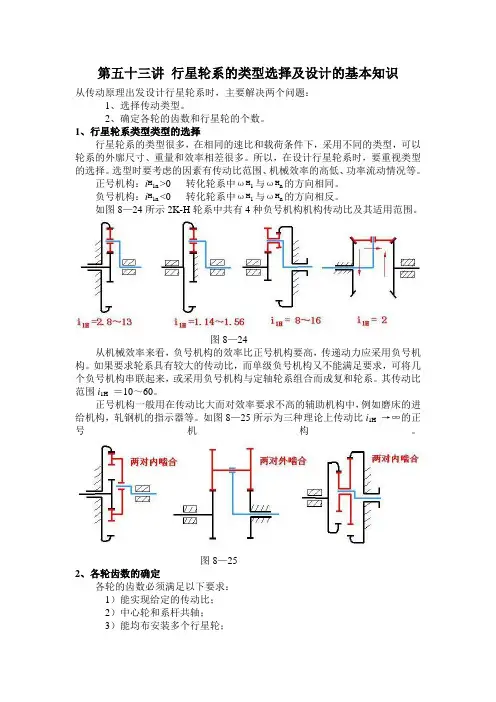

第五十三讲行星轮系的类型选择及设计的基本知识从传动原理出发设计行星轮系时,主要解决两个问题:1、选择传动类型。

2、确定各轮的齿数和行星轮的个数。

1、行星轮系类型类型的选择行星轮系的类型很多,在相同的速比和载荷条件下,采用不同的类型,可以轮系的外廓尺寸、重量和效率相差很多。

所以,在设计行星轮系时,要重视类型的选择。

选型时要考虑的因素有传动比范围、机械效率的高低、功率流动情况等。

正号机构:i H1n>0 转化轮系中ωH1与ωH n的方向相同。

负号机构:i H1n<0 转化轮系中ωH1与ωH n的方向相反。

如图8—24所示2K-H轮系中共有4种负号机构机构传动比及其适用范围。

图8—24从机械效率来看,负号机构的效率比正号机构要高,传递动力应采用负号机构。

如果要求轮系具有较大的传动比,而单级负号机构又不能满足要求,可将几个负号机构串联起来,或采用负号机构与定轴轮系组合而成复和轮系。

其传动比范围i1H=10~60。

正号机构一般用在传动比大而对效率要求不高的辅助机构中,例如磨床的进给机构,轧钢机的指示器等。

如图8—25所示为三种理论上传动比i1H→∞的正号机构。

图8—252、各轮齿数的确定各轮的齿数必须满足以下要求:1)能实现给定的传动比;2)中心轮和系杆共轴;3)能均布安装多个行星轮;4)相邻行星轮不发生干涉。

1)传动比条件如图8—26所示,13131131z z i i H H H H -=-=--=ωωωωz 1+z 3 =i 1H z 1113)1(z i z H -=∴ 2)同心条件如图8—27所示,系杆的轴线与两中心轮的轴线重合,当采用标准齿轮传动或等变位齿轮传动时有:r 3=r 1+ 2r 2 或 z 3=z 1+ 2z 2z 2=(z 3- z 1 )/2=z 1(i 1H -2)/2上式表明:两中心轮的齿数应同时为偶数或奇数。

图8—26 图8—273)均布安装条件如图8—28所示,能装入多个行星轮且仍呈对称布置,行星轮个数K 与各轮齿数之间应满足一定的条件。

机械设计基础轮系在机械设计中,轮系的设计和布局是至关重要的。

轮系,或者称为齿轮系,是由一系列齿轮和轴组成的,它们通过精确的配合和排列,将动力从一个轴传递到另一个轴,或者改变轴的转速。

这种设计广泛应用于各种机械设备中,如汽车、飞机、机床等。

一、轮系的基本类型根据轮系中齿轮的排列和组合方式,我们可以将其分为以下几种基本类型:1、定轴轮系:在这种轮系中,齿轮是固定在轴上的,因此轴的旋转速度是恒定的。

这种轮系主要用于改变动力的大小和方向。

2、行星轮系:在这种轮系中,有一个或多个齿轮是浮动的,它们可以随着轴一起旋转,也可以绕着轴旋转。

这种轮系主要用于平衡轴的转速和改变动力的方向。

3、差动轮系:在这种轮系中,有两个或多个齿轮的旋转速度是不一样的,它们之间存在一定的速度差。

这种轮系主要用于实现复杂的运动规律。

在设计轮系时,我们需要遵循以下原则:1、确定传递路径:根据机械设备的需要,确定动力从哪个轴输入,需要传递到哪个轴。

2、选择合适的齿轮类型:根据需要传递的动力大小、转速等因素,选择合适的齿轮类型(直齿、斜齿、锥齿等)。

3、确定齿轮的参数:根据需要传递的动力大小、转速等因素,确定齿轮的模数、齿数、压力角等参数。

4、确定齿轮的排列方式:根据需要实现的传动比、转速等因素,确定齿轮的排列方式(串联、并联等)。

5、确定轴的结构形式:根据需要传递的动力大小、转速等因素,确定轴的结构形式(实心轴、空心轴、悬臂轴等)。

6、确定支承形式:根据需要传递的动力大小、转速等因素,确定支承形式(滚动支承、滑动支承等)。

7、确定润滑方式:根据需要传递的动力大小、转速等因素,确定润滑方式(油润滑、脂润滑等)。

在满足设计要求的前提下,我们还可以通过优化设计来提高轮系的性能。

以下是一些常用的优化方法:1、优化齿轮参数:通过调整齿轮的模数、齿数、压力角等参数,来提高齿轮的承载能力和降低噪声。

2、优化齿轮排列:通过优化齿轮的排列方式,来提高传动效率、降低传动噪声和减少摩擦损失。

行星轮系和差动轮系1.什么是行星轮系?行星轮系是一种以中心齿轮为基础的传动系统。

它主要由一个中心齿轮、多个行星齿轮和环形齿轮组成。

行星齿轮围绕中心齿轮旋转,并且在环形齿轮上滑动。

这种设计使得行星轮系具有高度的传动效率和可靠性。

2.行星轮系的工作原理中心齿轮会驱动行星齿轮旋转,并且使得它们围绕中心齿轮旋转。

环形齿轮也会被中心齿轮所驱动,但它是定位在行星齿轮的外侧。

当中心齿轮旋转一圈时,它会同时转动所有的行星齿轮,并且使得它们公转一圈。

而这些行星齿轮则在内部转动,与中心齿轮和环形齿轮构成了一组不同的传动比例。

3.行星轮系的优点行星轮系具有以下优点:1.高传动效率:由于行星齿轮的数量较多,它们进行传动时可以分摊负载,从而减少了传动损耗,提高了传动效率。

2.可靠性高:行星轮系的设计非常简单,其构造也比较紧密,这使得其具有较高的可靠性。

3.紧凑型设计:行星轮系的构造非常紧凑,可以在较小的空间内完成较大的功效,这使得其在高性能机器人和工业机械设备中发挥了重要作用。

4.什么是差动轮系?差动轮系也称为差速器,用于传递马力和转矩到车轮以驱动车辆。

差动轮系是一种复杂的机械传动系统,它使得车辆能够在弯道和不平路面上平稳行驶。

5.差动轮系的工作原理差动轮系主要由差速器、半轴和车轮组成。

当车辆行驶在直线道路上时,左右两个车轮的旋转速度相同,差速器则将马力和转矩平均分配给两个车轮。

当车辆转弯时,外侧车轮与内侧车轮所需的旋转速度不同。

差速器会计算这些差异,并且向外侧车轮提供更多的马力和转矩,以保持两个车轮的旋转速度一致。

这种机械系统使得车辆能够平稳地转弯和行驶。

6.差动轮系的优点差动轮系具有以下优点:1.提供了更平稳的行驶:差动轮系允许车辆在弯道上的车轮间有不同的旋转速度,从而保持了较高的稳定性和平稳性。

2.提高了车辆的操纵性:差动轮系可以很好地适应车辆在弯道上的转弯操作,使得驾驶者可以更轻松地操纵车辆。

3.增加了车辆的牵引力:差动轮系在车辆行驶时可以平衡两个车轮之间的牵引力,从而使得车辆能够更好地适应复杂路况。

行星齿轮传动设计引言行星齿轮传动是一种常见的机械装置,广泛应用于工业、汽车、航空航天等领域。

其特点是结构紧凑、传动比大、承载能力强等优点。

本文将介绍行星齿轮传动的基本原理和设计步骤。

基本原理行星齿轮传动由太阳轮、行星轮和内齿轮组成。

太阳轮是固定不动的,行星轮绕太阳轮旋转,内齿轮与行星轮上的齿轮啮合。

传动比由太阳轮的齿数、行星轮的齿数和内齿轮的齿数共同决定。

行星齿轮传动的基本原理如下:1.太阳轮转动一周,行星轮转动n周;2.太阳轮齿数与行星轮齿数之比为1:n;3.太阳轮齿数与内齿轮齿数之比为1:(n+1);根据上述原理,可以计算出行星齿轮传动的传动比和输入输出的转速关系。

设计步骤进行行星齿轮传动的设计,需要按照以下步骤进行:1.确定输入和输出参数:包括输入功率、输入转速、输出转速、传动比等;2.选择行星轮和太阳轮的齿数:根据传动比和输入输出转速关系,选择合适的行星轮和太阳轮的齿数;3.确定行星轮的位置:行星轮通常有几颗,需要确定每颗行星轮的位置,以及行星轮与太阳轮的啮合方式;4.计算内齿轮的齿数:根据太阳轮和行星轮的齿数,计算出内齿轮的齿数;5.绘制行星齿轮传动的示意图:根据上述计算结果,绘制行星齿轮传动的示意图;6.进行传动效率计算:根据输入功率和输出功率,计算传动效率;7.进行强度计算:根据输入功率、传动比和材料强度等参数,计算行星齿轮传动的承载能力。

实例演示为了更好地理解行星齿轮传动的设计过程,以下是一个实例演示:假设输入功率为100W,输入转速为1000rpm,输出转速为500rpm,要求传动比为2:1。

1.根据输出转速和传动比,可以计算得到太阳轮的转速为250rpm;2.假设行星轮的齿数为30,太阳轮的齿数为60,可以得到行星轮的转速为500rpm;3.根据太阳轮和行星轮的齿数,可以计算出内齿轮的齿数为20;4.根据齿数的要求,确定行星轮位置为太阳轮外侧,并与太阳轮以外啮合城sk1;5.绘制行星齿轮传动的示意图如下:行星齿轮传动示意图行星齿轮传动示意图6.计算传动效率:根据输入功率和输出功率,可以计算传动效率为80%;7.强度计算:根据输入功率、传动比和材料强度等参数,可以计算行星齿轮传动的承载能力为xxx。

船用齿轮箱多级行星齿轮传动系统设计设计船用齿轮箱多级行星齿轮传动系统时,需要考虑到船体的动力需求和传动效率的要求。

下面将介绍一种设计方案,包括系统结构、参数计算和优化。

1.系统结构:船用齿轮箱多级行星齿轮传动系统由主动轴、多级行星齿轮组和输出轴组成。

主动轴通过一对齿轮与发动机相连,将动力传递给多级行星齿轮组。

多级行星齿轮组由若干个齿轮和行星齿轮组成,通过齿轮的传动实现速度的调节。

输出轴将动力传递给船体。

2.参数计算:为了实现高效的传动,需要根据船体的需求和发动机的参数来进行优化计算。

具体的参数计算可以参考以下几个方面:2.1齿轮模数的确定:根据主动轴和多级行星齿轮组的传动比,可以计算出齿轮的模数。

模数的选择应该既满足传动比的要求,又考虑到齿轮的强度和耐磨性。

2.2行星齿轮传动比的确定:根据船体的需求和发动机的转速,可以确定输出轴的转速要求。

通过计算多级行星齿轮组的传动比,可以选择合适的齿轮组合来实现所需的传动比。

2.3效率计算:为了提高传动效率,需要计算每个齿轮的传动效率,进而得到整个传动系统的效率。

齿轮传动的效率与齿轮接触面的摩擦损失、齿轮的材料和制造工艺等因素有关。

通过优化设计,可以提高传动效率。

3.优化设计:为了进一步提高多级行星齿轮传动系统的效率和可靠性,可以考虑以下几个方面的优化设计:3.1材料选择:选择高强度和高耐磨性的材料,能够提高齿轮的载荷能力和使用寿命。

常用的材料有合金钢、硬质合金和工程塑料等。

3.2制造工艺:采用精密加工工艺,以提高齿轮的表面质量和精度,减小齿轮传动中的摩擦损失,提高传动效率。

3.3润滑方式:合理选择润滑方式,如采用喷淋润滑、飞溅润滑或油浸润滑等,以减小齿轮的磨损和摩擦损失。

3.4传动布局:根据船体的空间布局和行星齿轮组的结构,合理安排系统的布局,以满足传动和安装的需求。

通过上述的系统结构设计、参数计算和优化,可以设计出一种满足船体需求的船用齿轮箱多级行星齿轮传动系统。

微型行星齿轮传动设计概述微型行星齿轮传动是一种常用于微型机械设备的传动方式,它具有结构紧凑、传递功率大、精度高等特点,被广泛应用于机器人、摄像头等领域。

本文将介绍微型行星齿轮传动的设计原理、结构以及设计要点。

设计原理微型行星齿轮传动采用了星轮、行星轮和太阳轮三个主要组成部分,其中太阳轮为中心轴固定,星轮和行星轮通过齿轮来连接。

太阳轮和行星轮的齿轮分别嵌入星轮内部,通过齿轮的啮合来完成传动。

传动的原理可以简单描述为:1.太阳轮固定,星轮绕太阳轮运动。

2.行星轮位于星轮内部,通过行星轮和齿轮与星轮啮合。

3.行星轮的运动产生旋转力,使星轮绕太阳轮运动。

这种传动方式能够实现高速比,提供较大的扭矩输出,并且具有噪音小、寿命长的优点。

微型行星齿轮传动的结构设计包括星轮、行星轮、太阳轮的尺寸计算以及齿轮的齿型设计等。

星轮和行星轮星轮和行星轮一般采用同样的齿数,可以通过下述公式来计算它们的最佳齿数:Z = 6n + 1其中,Z为齿数,n为正整数。

这样的设计能够使得星轮和行星轮的啮合齿数更均匀,减少侧向力,提高传动效率。

太阳轮太阳轮的齿数可以通过下述公式计算:Z = 3Z1 + 1其中,Z为太阳轮的齿数,Z1为星轮和行星轮的齿数。

太阳轮的设计要考虑到承载能力和传动效率的平衡,通常选择钢材作为材料。

齿轮齿型设计齿轮的齿型设计对于传动的平稳性和传动效率具有重要影响。

常用的齿轮齿型包括直齿、斜齿和弧齿等,其中斜齿的设计能够减小齿轮的噪音和震动。

在进行微型行星齿轮传动的设计时,需要注意以下要点:1.确定传动比。

根据设备的需求和工作条件,选择合适的传动比,以满足输出扭矩和速度的要求。

2.进行载荷分析。

根据传动的工作条件和使用环境,进行载荷分析,确定传动部件的尺寸和材料。

3.进行强度校核。

通过应力分析和强度校核,确保传动部件能够承受正常工作时的载荷。

4.选择适当的润滑方式。

微型行星齿轮传动需要进行充分的润滑,以减小摩擦和磨损,提高传动效率和寿命。

行星轮系的结构设计论文标题:行星轮系的结构设计摘要:本文主要探讨了行星轮系的结构设计。

通过分析行星轮系的构成和工作原理,以及运用模拟软件对其进行的模拟设计,最终实现了一种新型的行星轮系结构设计。

这种设计在实现运动统一连接的同时,也解决了发动机要求高和齿轮啮合改变大等问题。

一、引言随着机械系统向高精度、高效率、高可靠性方向的发展,行星轮系作为一种重要的机械传动系统,被广泛应用于各种机械设备中。

然而,传统的行星轮系结构设计存在一些问题,如发动机要求高、齿轮啮合改变大等。

因此,本文旨在设计一种新型的行星轮系结构,以解决这些问题。

二、行星轮系的构成和工作原理行星轮系主要由行星轮、太阳轮、行星架和支撑轴承等部分组成。

其工作原理是利用行星轮的旋转运动,将太阳轮的旋转运动转化为行星架的旋转运动,从而实现动力的传输。

行星轮系的输出转速与输入转速之比等于行星轮数与太阳轮数之比。

三、行星轮系的模拟设计为了设计新型的行星轮系结构,我们首先运用模拟软件对行星轮系进行模拟设计。

通过模拟软件的模拟分析,我们发现传统的行星轮系结构设计存在一些问题,如发动机要求高、齿轮啮合改变大等。

针对这些问题,我们进行了一系列的模拟设计,包括改变齿轮的形状和尺寸、优化轴承的支撑结构等。

四、新型行星轮系的结构设计经过模拟设计的不断优化,我们最终实现了一种新型的行星轮系结构设计。

这种设计采用了行星齿轮机构与雨刷器的组合结构,通过合适的齿轮啮合将二者的运动统一的连接起来。

这种设计不仅解决了发动机要求高的问题,还实现了齿轮啮合的优化。

此外,我们还发现这种设计可以应用于室外擦玻璃等高空室外工作,为工作者提供安全保障。

五、结论本文通过对行星轮系的结构设计研究,实现了一种新型的行星轮系结构设计。

这种设计在解决了传统行星轮系结构设计存在的问题的同时,还具有较高的实用性和可靠性。

未来我们将进一步研究这种新型行星轮系的性能和应用范围,以期在更多的机械设备中得到应用。

行星轮系的设计行星轮系是传动机构的一种类型,其基本原理是通过行星齿轮的旋转进行传动。

行星轮系常用于汽车、机器人、工具机、工程机械等领域的传动中。

行星轮系由太阳轮、行星轮和内齿轮组成。

太阳轮为中心轴,行星轮绕着太阳轮公转,内齿轮则位于太阳轮与行星轮之间,同时与行星轮相互啮合。

在传动过程中,太阳轮作为动力输入端,行星轮则作为中间输出端,内齿轮则作为动力输出端。

行星轮系的设计需要考虑多个因素,包括负载、传动比、效率、噪音、寿命等。

以下是行星轮系设计时需要考虑的几个重要方面:1.行星轮组数的选择行星轮系的传动比由太阳轮、行星轮和内齿轮的齿数确定。

通常情况下,行星轮组数越多,传动比越大。

在设计行星轮系时,需要根据传动的要求来选择行星轮组数,以满足所需的传动比。

同时,行星轮组数的增加会引起摩擦损失的增加,需要考虑效率和寿命的问题。

行星轮系的负载包括静载荷和动载荷。

静载荷是在轴承之间施加的压力,主要由于行星轮、内齿轮和太阳轮的自身重量造成。

动载荷则是由传动引起的力矩变化,需要考虑传动过程中的强度和刚度问题,以确保行星轮系的正常工作。

行星轮系的效率受到多个因素的影响,包括啮合行星轮和太阳轮的啮合角度、齿轮几何形状、轮齿精度、轴承摩擦和润滑等。

在设计行星轮系时,需要进行有效的优化设计,以提高其效率和传动精度。

行星轮系在传动过程中会产生一定程度的噪音。

噪音主要是由啮合行星轮、太阳轮和内齿轮时产生的振动引起的,需要进行有效的噪声控制。

在设计行星轮系时,可以采用降噪措施,例如减小啮合角度和增加轮齿精度等。

总之,行星轮系是一种有效的传动机构,其设计需要考虑多种因素,以保证其稳定、高效、长寿、低噪声的工作。

设计师需要根据具体需求对行星轮系的结构、参数和材料进行有效的优化设计。

行星齿轮传动设计行星齿轮传动是一种常用的传动机构,由太阳轮、行星轮和内齿圈组成。

下面是行星齿轮传动的设计步骤:1. 确定传动比:根据设计要求和所需的转速比,确定太阳轮的齿数、行星轮的齿数以及内齿圈的齿数。

2. 确定太阳轮的尺寸:根据传动比和所需的输出转矩,确定太阳轮的直径和宽度。

太阳轮的齿数可以由太阳轮的直径和齿宽来计算。

3. 确定行星轮的尺寸:根据传动比和所需的输出转矩,确定行星轮的直径和宽度。

行星轮的齿数可以由行星轮的直径和齿宽来计算。

4. 确定内齿圈的尺寸:根据传动比和所需的输出转矩,确定内齿圈的直径和宽度。

内齿圈的齿数可以由内齿圈的直径和齿宽来计算。

5. 确定行星架的尺寸:根据行星轮的直径和内齿圈的直径,确定行星架的长度,使得行星轮能够与内齿圈同时进行旋转。

6. 确定输入轴和输出轴的尺寸:根据太阳轮和内齿圈的尺寸,确定输入轴和输出轴的直径和长度。

7. 进行齿轮轮廓设计:根据太阳轮、行星轮和内齿圈的齿数和模数,进行齿轮轮廓的设计。

可以使用齿轮设计软件来辅助进行设计。

8. 进行齿轮强度计算:根据所选材料的强度和齿轮载荷,进行齿轮强度的计算。

可以使用齿轮强度计算软件来进行计算。

9. 进行动力学分析:通过动力学计算或者仿真,分析行星齿轮传动的动力学特性,包括扭矩输出、速度变化和振动等。

10. 优化设计:根据动力学分析的结果,对设计进行优化,使得传动效率和动力学性能达到最优。

以上是行星齿轮传动设计的一般步骤,实际设计过程中还需要考虑诸如润滑、材料选择、热量分析等因素。

设计过程中,可以借助软件工具进行辅助设计和分析。

渐开线行星齿轮传动设计渐开线行星齿轮传动设计渐开线行星齿轮传动是一种常用的传动形式,具有紧凑、高效、传动比大等特点,广泛应用于机械传动领域。

本文将深入探讨渐开线行星齿轮传动的多个方面,包括其原理,设计要点以及应用领域等。

我们来了解渐开线行星齿轮传动的原理。

渐开线齿轮齿廓具有非常特殊的形状,使得齿轮在传动过程中能够平滑且无冲突地接触和分离。

而行星齿轮传动由一个行星齿轮组成,围绕主动齿轮旋转,并通过一个中间齿轮将动力传递给输出齿轮。

这种结构使得行星齿轮传动具有很高的传动比,并且能够承受较大的负载。

在设计渐开线行星齿轮传动时,有几个关键要点需要考虑。

首先是齿轮的几何参数,包括齿轮的模数、齿数、压力角等。

这些参数的选取将直接影响到齿轮的传动性能和工作寿命。

其次是齿轮的材料选择和热处理。

齿轮应选择硬度高、耐磨损的材料,并经过适当的热处理,以确保其在传动过程中能够承受较大的载荷和磨损,同时保持传动效率。

最后是行星齿轮传动的布置和装配。

行星齿轮的布置应结合实际工作条件和空间限制,使得传动系统能够达到最佳的性能和紧凑度。

渐开线行星齿轮传动在许多领域都有广泛的应用。

在机械制造行业中,它常用于高速传动系统和大扭矩传动系统,如汽车变速器、工程机械等。

在航空航天领域,渐开线行星齿轮传动常用于飞机引擎和航天器的传动系统,因其紧凑、轻量化的特点可以提高系统的整体性能。

在机器人、纺织机械、印刷设备等领域也有着广泛的应用。

总结回顾一下,渐开线行星齿轮传动是一种紧凑、高效的传动形式,具有较高的传动比和承载能力。

在设计渐开线行星齿轮传动时,需要考虑齿轮的几何参数、材料选择和热处理,以及传动系统的布置和装配。

这种传动形式在机械制造、航空航天、机器人等领域都有广泛的应用。

我对渐开线行星齿轮传动的观点和理解是,它是一种非常优秀的传动形式,能够满足各种高性能、高要求的传动应用。

随着技术的不断发展,渐开线行星齿轮传动在各个领域的应用还将不断拓展和深化。

2023年第47卷第5期Journal of Mechanical Transmission一种3K-H行星轮系自锁与效率最大化设计黄君鹏孔建益孙伟邢星奥李宝怡(武汉科技大学机械自动化学院,湖北武汉430081)摘要行星轮系主要用于动力传递,研究其自锁及效率具有重大意义。

针对一种3K-H型行星轮系进行了自锁分析与效率最大化设计。

首先,运用传动比法对该轮系正反机构效率进行了计算;然后,对该行星轮系效率总结出了一个统一公式,并且通过Matlab软件绘制了效率曲线;接着,分析了该行星轮系效率变化的趋势以及能够实现自锁的条件;最后,研究了在保证自锁条件下如何实现其相反机构效率最大化的设计。

关键词3K-H 行星轮系传动比法效率自锁Self-locking and Efficiency Maximization Design of a 3K-H Planetary Gear TrainHuang Junpeng Kong Jianyi Sun Wei Xing Xing'ao Li Baoyi(College of Mechanical Automation, Wuhan University of Science and Technology, Wuhan 430081, China)Abstract Planetary gear train is mainly used for power transmission, so it is of great significance to study its self-locking and efficiency. In this study, the self-locking analysis and efficiency maximization design of a 3K-H planetary gear train are carried out. Firstly, the efficiency of the positive and negative mechanism of the gear train is calculated using the transmission ratio method. Then, a unified formula for the efficiency of the plan⁃etary gear train is summarized. Furthermore, the efficiency curve is drawn by Matlab. Next, the trend of efficien⁃cy change of the planetary gear train and the conditions for realizing self-locking are analyzed. Finally, how to maximize the efficiency of the opposite mechanism under the condition of self-locking is studied.Key words 3K-H Planetary gear train Transmission ratio method Efficiency Self-locking0 引言行星轮系是一种先进的齿轮传动机构,是周转轮系中的一种。

内啮合行星轮系参数设计一、引言内啮合行星轮系是一种常用的传动机构,具有结构紧凑、传动比范围广、承载能力强等优点。

其主要由太阳轮、行星轮、内齿圈和载荷输出轴组成。

本文将介绍内啮合行星轮系参数设计的相关内容。

二、内啮合行星轮系参数设计的基本原理内啮合行星轮系的参数设计需要考虑以下几个方面:1. 传动比:传动比是指输入转速与输出转速之比。

在设计过程中,需要根据实际需求确定传动比,以满足系统要求。

2. 扭矩传递能力:扭矩传递能力是指内啮合行星轮系所能承受的最大扭矩。

在设计过程中,需要根据实际负载情况确定扭矩传递能力。

3. 转速范围:转速范围是指内啮合行星轮系所能承受的最大转速和最小转速。

在设计过程中,需要根据实际应用场景确定转速范围。

4. 精度等级:精度等级是指内啮合行星轮系所需达到的精度水平。

在设计过程中,需要根据实际应用场景确定精度等级。

三、内啮合行星轮系参数设计的具体步骤1. 确定传动比:传动比是内啮合行星轮系参数设计的基础。

在确定传动比时,需要考虑输入转速、输出转速和载荷要求等因素。

一般来说,传动比越大,输出扭矩越大,但同时也会降低输出转速。

2. 计算载荷:在确定传动比后,需要计算内啮合行星轮系所需承受的载荷。

载荷包括径向力、轴向力和弯曲力等。

通过计算得到所需承受的载荷后,可以进一步确定行星轮和太阳轮的尺寸和材料。

3. 计算齿数:在确定了太阳轮和行星轮的尺寸后,需要计算它们的齿数。

齿数的选择需要满足啮合条件,并且要考虑到生产成本和制造难度等因素。

4. 确定齿隙:在确定了太阳轮和行星轮的齿数后,需要确定它们之间的齿隙。

齿隙是指两个啮合齿面之间的距离,它的大小会影响到内啮合行星轮系的传动精度和噪声水平。

5. 确定内齿圈尺寸:在确定了太阳轮和行星轮的尺寸后,需要计算内齿圈的尺寸。

内齿圈是内啮合行星轮系中最重要的部件之一,它的尺寸和材料会直接影响到扭矩传递能力和传动精度。

6. 确定载荷输出轴:最后,在确定了太阳轮、行星轮和内齿圈等部件的尺寸后,需要确定载荷输出轴的尺寸。