有色金属熔炼与铸锭

- 格式:ppt

- 大小:968.50 KB

- 文档页数:73

有色金属熔炼与铸锭有色金属是指除了铁之外的金属,包括铜、铝、镁、锌、铅等。

这些金属在工业和日常生活中都有广泛的应用,因此其熔炼和铸造技术也非常重要。

本文将介绍有色金属熔炼和铸锭的基本原理和流程。

一、有色金属熔炼有色金属熔炼是将固态金属加热至液态并进行加工的过程。

有色金属熔炼通常采用电炉、燃气炉或高频感应炉等加热设备。

在熔炼过程中,有色金属会发生氧化、蒸发和挥发等反应,因此需要加入熔剂和保护气体来控制反应的发生。

1. 熔剂熔剂是一种能够与金属氧化物反应生成氧化还原剂的物质。

在熔炼过程中,熔剂可以吸收金属表面的氧化物,并将其还原为金属。

熔剂的选择要根据金属的特性和熔剂的成分来确定。

以铝为例,铝的氧化物(Al2O3)在高温下很难还原为金属铝。

因此,需要加入熔剂(如纯碳或氟化铝钠等)来将氧化物还原为铝。

另外,熔剂还可以调节熔炼温度、改善金属的流动性和减少金属表面的氧化。

2. 保护气体保护气体是一种用于保护金属表面不受氧化的气体。

在熔炼过程中,金属表面会受到空气中的氧化物的影响,导致氧化和污染。

因此,需要加入保护气体,如氮气、氩气、氢气等,来隔绝金属和空气的接触。

以铜为例,铜熔点较低,容易氧化,因此需要使用保护气体来防止氧化。

常用的保护气体是氢气,因为氢气可以还原铜表面的氧化物,并且不会对铜产生污染。

二、有色金属铸造有色金属铸造是将熔化的金属倒入模具中,使其冷却固化成型的过程。

有色金属铸造通常采用砂型铸造、永久模铸造、压铸和注射成型等方法。

1. 砂型铸造砂型铸造是将熔化的金属倒入沙子制成的模具中,使其冷却固化成型的方法。

砂型铸造可以制造大型和复杂的零件,但是生产周期较长,成本较高。

2. 永久模铸造永久模铸造是将熔化的金属倒入金属模具中,使其冷却固化成型的方法。

永久模铸造可以制造高精度、高表面质量和高产量的零件,但是模具成本较高。

3. 压铸压铸是将熔化的金属注入压铸机中,经过高压快速冷却成型的方法。

压铸可以制造高精度、高表面质量和高产量的零件,但是一般只适用于小型和中型零件。

有色金属熔炼与铸造教学基本要求(78学时)一、课程性质和任务《有色金属熔炼与铸锭》是有色金属压力加工专门化方向的一门主干专业课。

其任务是:本课程主要学习熔炼炉的基本知识、重有色金属合金成分控制、铸造相关知识、铸锭凝固基本原理以及有色金属熔铸技术知识等内容。

使学生具备高素质劳动者和中初级专门人才所必需的金属压力加工专业的基本知识和操作技能,毕业后能从事有色金属压力加工车间的生产和技术管理工作。

二、课程教学目标本课程的教学目标是:通过对本课程的学习,使学生应具备初步的选用合金、配制原材料和选择熔炼工艺的能力;具备分析生产中有关问题和提供解决方案的能力;同时对国内外有关的新知识、新材料、新技术和新工艺等有较全面的了解,提高学生的全面素质,为学生以后的毕业实习、职业技能鉴定等打下基础。

(一) 知识教学目标1.掌握各种合金的成分、物理、化学性质及其特点。

2.熟悉常用几类熔炼炉的结构特点及作用。

3.能准确调配合金的成分。

4.掌握各类合金的熔炼工艺。

5.了解重有色金属及其合金铸锭生产设备装置、原理特点、生产操作及铸造工艺。

6.要求基本掌握铸锭凝固基本原理以及铸锭常见缺陷分析。

7. 掌握有色金属熔铸技术知识。

(二) 能力培养目标1.初步掌握有色金属及合金的成分,能够辨别各类有色金属。

2.初步掌握熔炼炉的结构特点及其维护的能力。

3.具有常见合金成分的调配能力。

4.掌握基本的熔炼工艺知识。

5.掌握铸锭生产的基本方法,能进行重有色金属及其合金铸锭生产的基本操作能力与设备维护能力。

6.能进行铸锭质量的检查。

7.具有安全操作生产的技术知识。

(三) 思想教育目标1.具有热爱科学、实事求是的学风和创新意识、创新精神。

2.具有良好的职业道德,热爱本专业工作,具有为本职工作献身的精神。

三、教学内容和要求基础模块(一) 有色全属熔炼的基本原理1.金属的氧化、挥发和除渣精炼1.1氧化的热力学原理掌握金属氧化的热力学条件和判据掌握非标准状态下金属氧化的热力学条件和判据1.2氧化的动力学掌握金属氧化机理和氧化膜结构。

有色金属熔炼和铸造一. 基本原理1.熔炼和铸造的定义:熔炼的含义:就是将各种胚锭通过加温重熔的方法,实现由固态向液态转变的同时,进行合金化的过程.在熔炼的过程中,将实现净化除杂的目的.铸造的含义:将符合铸锭要求的金属熔体通过转注工具浇入到具有一定形状的铸模 中,使熔体在重力场或外力场的作用下充满模腔,冷却并凝固成型的工艺过程.它不仅要实现外部定型,而且还要实现对内部的微观组织结构的调控.二. 铝及其合金的熔炼1.熔炼的传热过程铝的熔点虽然很低(660℃),但由于熔化潜热(395.56kJ/kg)、固态热容(1.1386kJ/kg. ℃)和液态热容(1.046kJ/kg. ℃)都较高,而铝的黑度是铜铁的1/4,所以铝熔炼耗能大,很难实现理想的热效率。

热的传递方式有三种,传导、对流和辐射。

要提高金属的受热量,一方面提高炉温,这对炉体和熔体都不利,另一方面铝的黑度小,故提高辐射传热也是有限的,因此只能着眼于增大对流的传热系数(αc),它与气流速度的关系:αc=5.3+3.6v[kJ/(m2 h.℃)] V<5m/s时αc=647+v0.78 [kJ/(m2 h.℃)] V>5m/s时可见提高燃烧的气流速度是有效的。

2.合金元素的溶解和蒸发熔炼温度下(700℃)几种元素在铝中的扩散系数为(cm2/s):Ti:0.66,Mo:1.38(760℃),Co:0.79,Ni:1.44,Si:14.4,通常情况下,与铝形成易熔共晶的元素,一般较易熔解,与铝形成包晶转变的,特别是熔点相差大的元素较难于溶解。

在相同溶解条件下,一般蒸气压高的元素容易挥发,可把常用的铝合金分为两组:Cu、Cr、Fe、Ni、Ti、Si、V、Zr等元素的蒸气压比铝的小,蒸发慢,Mn、Li、Mg、Zn、Na、Cd等元素蒸气压比铝的大,容易蒸发,在熔炼过程中损失较大。

3.熔炼的吸气过程铝—氧反应金属以熔融态或半熔融态暴露于炉气中并与之相互作用时间越长,往往造成金属大量吸气,氧化和形成其它非金属夹杂,其反应分为:吸附、界面反应和熔解(扩散)。

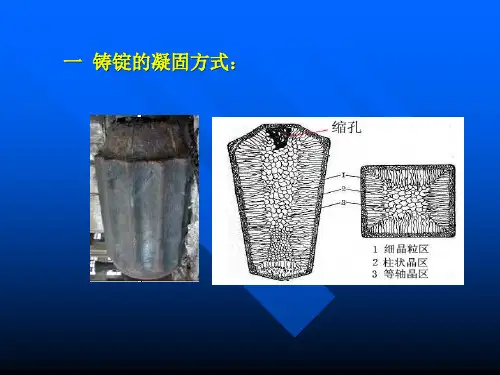

一、填空题1.铸锭正常晶粒组织可分为表面细等轴区、柱状晶区和中心等轴晶区。

2.液体金属的对流可分为动量对流、自然对流和强制对流。

3.气孔形成方式可分为析出型气孔和反应型气孔。

4.连铸主要可分为立式、卧式、立弯、弧型。

二、简答题1.叙述偏析的种类。

答:显微偏析:枝晶偏析、胞状偏析、晶界偏析。

宏观偏析:正偏析、反偏析、带状偏析、重力偏析、V形偏析。

2.简述铝合金晶粒细化技术。

答:增大冷却强度:采用水冷模和降低浇温。

加强金属流动:改变浇注方式、使锭模周期性振动、搅拌。

变质处理:向金属液内添加少量物质,促进金属液生核或改变晶体生长过程的一种方法。

3.成分过冷及其导致的凝固组织特点答:在固溶体合金凝固时,在正的温度梯度下,由于固液界面前沿液相中的成分有所差别,导致固液界面前沿的熔体的温度低于实际液相线温度,从而产生的过冷称为成分过冷。

随着成分过冷由弱到强,单相合金的固/液界面生长方式依次成为平面状、胞状、胞状-树枝状和树枝状四种形式,得到的晶体相应为平面柱状晶、胞状晶、胞状枝晶以及柱状枝晶和自由枝晶。

4.铝合金变质处理的目的及其机理答:目的是为了获得细小的晶粒尺寸,改善合金的铸造性能和加工性能,提高合金的强度和塑性。

机理:一是以不溶性质点存在于金属液中的非均质晶核作用;二是以溶质的偏析及吸附作用。

5.枝晶偏析和晶界偏析及其成因。

防止偏析的主要途径。

比较连铸、铁模铸锭和砂模铸锭这三种工艺的组织偏析状况。

答:在生产条件下,由于铸锭冷凝较快,固液两相中溶质来不及扩散均匀,枝晶内部先后结晶部分的成分不同,这就是枝晶偏析。

K<1的合金凝固时,溶质会不断自固相向液相排出,导致最后凝固的晶界含有较多的溶质和杂质,即形成晶界偏析。

防止偏析的主要途径:增大冷却强度,搅拌,变质处理,采用短结晶器,降低浇温,加强二次水冷,使液穴浅平等。

连铸的偏析很低,铁模铸锭的偏析也较低,而砂模铸锭的偏析较高。

6.为什么黄铜的夹杂含量要好于紫铜。

第一部分有色金属熔炼的基本原理第一章:金属的氧化、挥发和除渣精炼一、响氧化烧损的因素及降低烧损的方法1、影响因素:(1) 金属及其氧化物的性质:与氧的亲和力越大,烧损就越大致密度越大,则烧损就越大(2) 熔炼温度越高,氧化反应就越厉害,烧损也就越严重(3) 炉气性质:炉气的氧化性强,一般烧损程度也大对于Cu熔炼来说,CO2、H2O呈中性,但有时H2O会有烧损影响,H2、CO呈还原性。

Cu+H2O=Cu2O+H2(4) 其它因素:炉料的块度越大,烧损程度就越大;熔炼时间越长,烧损程度也会越大;2、降低氧化烧损的方法从分析影响氧化烧损的诸因素可以看出,当所熔炼的合金一定时,主要从熔炼设备和熔炼工艺两方面来考虑。

(1) 选择合理炉型:尽量选用熔池面积较小、加热速度快的熔炉。

(2) 采用合理的加料顺序和炉料处理工艺:易氧化烧损的炉料应加在炉料下层或待其他炉料熔化后再加入到熔体中,也可以中间合多形式加入。

(3) 采用覆盖剂(4) 正确控制炉温(5) 正确控制炉气性质:对于氧化精炼的紫铜及易于吸氢的合金,宜采用氧化性炉气。

在紫铜熔炼的还原阶段及无氧铜熔炼时,宜用还原性炉气,并且用还原剂还原基体金属氧化物。

(6) 合理的操作方法:例如熔炼含铝、硅的青铜时,应注意操作方法,避免频繁搅拌,以保持氧化膜完整。

(7) 加入少量α>1的表面活性元素,其目的是改善熔体表面氧化膜的性质,能有效地降低烧损。

二、减少杂质污染金属的途径1、选用化学稳定性高的耐火材料。

紫铜、黄铜、硅青铜、锡青铜可用硅砂炉衬。

2、要可能条件下采用纯度较高的新金属料以保证某些合金纯度的要求。

3、火焰炉应选用低硫燃料4、所有与金属炉料接触的工具,尽可能采用不会带入杂质的材料制作,或用适当涂料保护好。

5、变料或转换合金时,应根据前后两种合金的纯度和性能的要求,对熔炉进行必要的清洗处理。

6、注意辅助材料的选用。

7、加强炉料管理,杜绝混料现象。

三、金属的脱氧所谓脱氧就是向金属液中加入与氧亲和力比基金属与氧亲和力更大的物质,将基体金属氧化物还原,本身形成不溶于金属熔体的固态、液态或气态脱氧产物而被排除的工艺过程。