复合数控磨床高精度砂轮架分度机构设计

- 格式:pdf

- 大小:133.49 KB

- 文档页数:2

精密制造与自动化2011年第3期设计与开发数控成型磨床砂轮修整器的设计蔡国英(上海理工大学机械工程学院上海200093)摘 要分析评价了目前使用的修整渐开线、三角形、直齿花键等形状的两轴联动数控修整器,介绍了研制开发的一种新的数控成型砂轮修整器。

详细介绍了采用尖端具有过渡圆弧的金刚石修整器的结构及特点优势。

总结出简化成形砂轮修整的编程过程,避免了复杂的数字控制和软件计算分析,同时可以降低修整器的制造成本,可为数控成型磨床砂轮修整方案设计提供参考。

关键词成型磨削新型砂轮修整器数控修整目前普遍使用的数控花键轴修整器(以MKA8612/H的修整器为例)是两轴联动的数控修整器,它可以通过数控编程来修整砂轮呈渐开线形、三角形、直齿花键等各种形状。

但这种修整器是采用金刚石滚轮来进行修整的,滚轮对砂轮进行修整那部分的工作半径不能太小,因此对砂轮的修整形状也有所限制,如把砂轮修整成内凹或比较尖锐的形状就不能实现。

为了要弥补上述修整器修整功能的不足,最近研制开发了一种新的数控成型砂轮修整器。

1 数控砂轮修整器的结构设计一般来讲,当数控磨床的两个数控移动轴在进行两轴联动时,可以使用单点金刚石修整很简单的成形砂轮轮廓,但对于成形砂轮截面轮廓多变并且斜率变化非常大时,因为修整工具具有一定的厚度,还是可能出现单点金刚石砂轮修整器与砂轮轮廓的干涉。

因此应限制金刚石笔的轴线与成形砂轮轮廓之间的夹角保持在一定的角度范围内可以摆动,这样就可以消除金刚石笔与砂轮轮廓可能发生的干涉现象。

金刚石笔摆动的圆心位置决定数控修整程序中的曲线插补过程,因为随着金刚笔的摆动需要两个移动轴进行补偿运动才能保证修整点按照设定曲线轨迹运动,当金刚笔需要转过一定角度时,必须同时移动两根轴才能保证砂轮修整点位置的不发生变化。

这时可以简单地将金刚笔的摆动圆心设在过渡圆弧的圆心上,这时金刚笔的摆动角度就不会对金刚笔与砂轮修整点的位置产生影响。

修整时金刚笔的摆动中心将沿着砂轮轮廓作等距线的运动,这样就可以简化金刚石砂轮修整器修整轨迹的数控程序设计。

(数控加工)精密数控磨床的总体设计摘要本课题是集机,电,液一体化的高科技项目,所要解决的关键问题是主轴箱上两个同轴轴承孔的超精密加工。

此磨床的加工方式采用切入式磨削方式,工件安装在回转工作台上,随工作台回转,同时砂轮回转,砂轮的径向进给靠回转工作台沿X方向位移实现,上面的轴承孔及上端面加工好后,用同一砂轮加工下面的轴承孔及下端面,工件一次安装,以保证精度。

总体布局为立式磨床,主要分为磨头部分、回转工作台、床身、垂直立柱、拖板以及测量机构。

总体传动方案为:由外置步进电机驱动齿轮,然后通过齿轮传动带动滚珠丝杠,整个磨头装置通过滚珠丝杠进行Z轴方向上的移动,磨头的旋转则通过另一个外置电机来驱动,回转工作台的驱动则通过外置电机驱动皮带轮,由皮带轮的传动来使回转工作台的旋转,拖板的驱动则由步进电机控制。

同时,磨床的设计中运用了数控技术,现代测试手段,微量进给软件补偿技术,从而使精密机械设计达到所要求的精度。

关键字:加工精度,设计方案,分配,参数General Design of Precise Numerical Control GrindingMachineAbstractThis topic is to gather the machine, electricity, the high-tech item that the liquid integral whole turn, the key problem for to solve is the principal axis box is previous two to process with the super nicety of the stalk bearings bore. This grinding machine processes the way adoption correspond type to whet to pare the way, the work piece install at turn round the work on the stage, turn round with the work pedestal, the emery wheel turns round at the same time, the path of the emery wheel to enter to depend turn round the work pedestal to follow the X direction moves the realization, top of bearings bore and top end face process good after, process with same emery wheel underneath of bearings bore and under carry the noodles, the work piece install once, with guarantee the accuracy. Total layout for the sign type grinding machine, mainly is divided in to whet the head cent and turn round the work set, bed body, perpendicularity to sign the pillar and drag along the plank and measure the organization. Total spread to move project is: From outside place to tread into theelectrical engineering to drive the wheel gear, then spread to move to arouse to roll the bead silk through a wheel gear, whole whet a device to pass to roll the bead silk to carry on the Z stalk the square heading up of ambulation, whet the head to revolve to then pass another outside place the electrical engineering to drive, turn round the work pedestal to drive then through an outside place the electrical engineering to drive the leather belt round, from the leather belt round spread to move to make the turn-over work pedestal revolve, drag along the knothole to drive then from tread into the electrical engineering to control. At the same time, made use of number to control the technique in the design of the grinding machine, modern test means, enter to compensate technique for software little by little, thus make precise machine the design attains the accuracy request.Key Words: Accuracy of Process,Project Design,Allotment,Parameter精密数控磨床的总体设计0 引言回顾即将过去的20世纪,人类取得的每一项重大科技成果,无不与制造技术,尤其与超精密加工技术密切相关。

昆明冶金高等专科学校毕业设计(论文)数控高速端面外圆磨床及其砂轮架设计学校:昆明冶金高等专科学校学院:机械工程学院班级:数控1208专业:数控技术小组成员:何顺杰杨灿森孙玉红指导教师:柳文灿日期:2014年12月30日摘要随着机械产品精度、可靠性和寿命的要求不断提高及新型材料的应用增多,磨削加工技术正朝着超硬度磨料磨具、开发精密及超精密磨削(从微米、亚微米磨削向纳米磨削发展)和研制高精度、高刚度、多轴的自动化磨床等方向发展,如用于超精密磨削的树脂结合剂砂轮的金刚石磨粒平均半径可小至4μm、磨削精度高达0.025μm;电主轴单元可使砂轮线速度高达400m/s,但这样的线速度一般用于实验室,实际生产中常用的砂轮线速度为40-60m/s;从精度上看,定位精度<2μm,重复定位精度≤±1μm的机床已越来越多;从主轴转速来看,8.2kw主轴达60000r/min,13kw达42000r/min,高速已不是小功率主轴的专有特征;从刚性上看,已出现可加工60HRC硬度材料的加工中心。

北京第二机床厂引进日本丰田工机公司先进技术并与之合作生产的GA(P)62-63数控外圆/数控端面外圆磨床,砂轮架采用原装进口,砂轮线速度可达60m/s,砂轮架主轴采用高刚性动静压轴承提高旋转精度,采用日本丰田工机公司GC32-ECNC磨床专用数控系统可实现二轴(X和Z)到四轴(X、Z、U、W)控制。

关键字:砂轮架磨削外圆磨床ABSTRACTAlong with the mechanical product precision, reliability and li fe reuirement continuously improve the application of new materi als and grinding technology is increasing, super hardness toward s abrasives and develop precision and ultra-precision grinding (f rom micro, sub-micron grinding to nano grinding development) a nd develop high precision, high stiffness, the multiaxial automati on grinder etc direction , for example for ultra-precision grinding wheel the resin-bonded diamond grits can mean radius small to 4 u m, grinding accuracy as high as 0.025 muon m; Electric sp indle unit can make the grinding wheel 400m linear up/s, but su ch linear velocity general for laboratory, actual production of co mmonly used grinding wheel for 40-60m/linear; s Look from the precision positioning accuracy, < 2 u m, repositioning precision of plus or minus 1 muon m more than already more and more machine; Judging from the spindle, 8.2 of 60000r/min spindle kw , 42000r/min, 13kw of high-speed has not small power spindleproprietary characteristic; Look from rigid, has appeared 60HRC hardness materials can be processed the machining center. The Beijing second machine tool factory introduced from Japan, Toyo ta worker machine company with advanced technology and the c ooperative production of GA (P) 62-63 CNC cylindrical grinder/C NC cylindrical grinder, face grinding wheel frame adopt imported linear can reach 60m, grinding wheel/s, grinding wheel frame s pindle is used by high rigid rotation precisionhydrodynamic-hydrostatic bearing improve, the Toyota worker ma chine company GC32 - ECNC grinder special nc system can rea lize two axis (X and Z) to four shaft (X and Z, U and W) controlKey word:Grinding wheel frame Grinding Cylindrical grinder目录第一章绪论1.1 磨床的类型与用途 (8)1.1.1 磨床的类型及其特点 (8)1.1.2 磨床的用途 (8)1.1.3 外圆磨削和端面外圆磨床 (9)1.2 磨床的现状及其发展趋势 (11)第二章设计任务书2.1 毕业设计题目 (12)2.2 毕业设计内容 (12)2.3 任务与要求 (12)2.4 用途和规格 (12)2.5 设计重点与难点 (13)2.6 拟采用的途径与手段 (13)第三章磨床总体布局3.1 磨床总体设计 (14)3.2 总体设计注意事项 (14)3.3 磨床总体布局设计 (14)3.3.1 加工零件 (14)3.3.2 初步估计组成部分 (14)3.3.3 总体布局初步设计 (14)3.3.4 纵向与横向尺寸的确定 (15)3.3.5 砂轮架相关尺寸设计 (18)3.3.6 头架相关尺寸的确定 (20)3.3.7 尾架相关尺寸的确定 (21)3.3.8 工作台 (21)3.3.9 横向进给机构 (21)3.3.10 砂轮修整器 (21)3.3.11 液压系统 (22)3.3.12 电气部分 (22)3.3.13 机床保护系统 (22)第四章部件设计(砂轮架)4.1 砂轮架设计的基本要求 (23)4.2 主轴旋转精度及其提高措施 (23)4.3 主轴轴承系统的刚性 (23)4.4 砂轮架主轴初步设计 (23)4.5 主轴刚度校核 (25)4.6 动静压轴承 (26)4.7 传动装置设计 (27)第五章数控系统设计5.1 概述 (33)5.2 确定硬件电路总体方案 (33)第六章液压系统设计6.1 概述 (41)6.2 液压传动设计 (41)结论 (44)致谢 (46)参考文献 (47)附录A 磨削温度 (48)附录B 在高速磨削中冷却液速度的分析与实验研究 (62)第1章绪论1.1 磨床的类型与用途1.1.1 磨床的类型及其特点用磨料磨具(砂轮、砂带、油石和研磨料等)为工具进行切削加工的机床,统称为磨床(英文为Grinding machine),它们是因精加工和硬表面的需要而发展起来的。

目录中文摘要ABSTRACT第一章绪论 (1)1.1概述 (1)1.2外圆磨床的发展概况和前景 (2)1.3外圆磨床典型部件的功能介绍 (3)1.3.1 机床总体布局 (3)1.3.2 主要部件结构 (3)(1)磨床的主要部件 (4)(2)外圆磨床外观图 (4)1.4课题任务和意义 (5)第二章数控专用磨床砂轮架设计 (6)2.1砂轮架设计要点 (6)2.1.1主轴旋转精度及提高措施 (6)(1)主轴旋转精度 (6)(2)提高主轴旋转精度的措施 (6)2.1.2主轴系统的振动、发热及其降低措施 (8)(1)主轴系统的振动与发热 (8)(2)减小振动措施 (8)(3)降低发热的措施 (8)2.2主轴设计及计算 (8)2.2.1主轴强度计算校核 (8)(1)选择轴的材料,确定许用应力 (8)(2)按扭矩强度估算轴的最小直径 (9)(3)主轴砂轮上的作用力的计算 (9)(4)主轴的结构设计 (9)(5)校核轴的强度 (10)2.3轴承的选择与计算.......................................................................... 错误!未定义书签。

第三章横向进给部件设计...................................................................... 错误!未定义书签。

3.1横向进给部件的设计要求.............................................................. 错误!未定义书签。

3.2横向进给部件的机械传动设计...................................................... 错误!未定义书签。

3.3滚珠丝杠的设计和计算.................................................................. 错误!未定义书签。

机械与设备Machine&Equipment磨床可以加工各种表面,如内、外圆柱面和圆锥面、平面、渐开线齿廓面、螺旋面以及各种成形表面。

磨床可进行荒加工、粗加工、精加工和超精加工,可以进行各种高硬、超硬材料的加工,还可以刃磨刀具和进行切断等,工艺范围十分广泛。

高几何精度。

精密磨床应有高的几何精度,主要有砂轮主轴的回转精度和导轨的直线度以保证工件的几何形状精度。

主轴轴承可采用液体静压轴承、短三块瓦或长三块瓦油膜轴承,整体度油楔式动压轴承及动静压组合轴承等。

当前采用动压轴承和动静压轴承较多。

主轴的径向圆跳动一般应小于1um,轴向圆跳动应限制在2—3um以内。

低速进给运动的稳定性。

由于砂轮的修整导程要求10—15mm/min,因此工作台必须低速进给运动,要求无爬行和无冲击现象并能平稳工作。

减少振动。

精密磨削时如果产生振动,会对加工质量产生严重不良影响。

故对于精密磨床,在结构上应考虑减少振动。

减少热变形。

精密磨削中热变形引起的加工误差会达到总误差的50%,故机床和工艺系统的热变形已经成为实现精密磨削的主要障碍。

在外圆磨削过程中,工件是安装在两顶尖的中心之间,砂轮旋转是引起切削旋转的主要来源和原因。

基本的外圆磨削方法有两种,即横磨法磨外圆和纵磨法磨外圆。

事实上,外圆磨削可以通过其他以下几种方法来实施:(1)传递方法:在这种方法中,磨削砂轮和工件旋转以及径向进给都应满足所有的整个长度,切削的深度是由磨削砂轮到工件的纵向进给来调整的。

(2)冲压切削方法:在这种方法中,磨削是通过砂轮的纵向进给和无轴向进给来完成的,正如我们所看到的,只有在表面成为圆柱的宽度比磨削轮磨损宽度短时,这种方法才能完成。

(3)整块深度切削方法:除了在磨削过程中,要进行间隙调整外,这种方法与传递方法很相似,同时这种方法具有代表性,除了磨削短而粗的轴。

端面外圆磨床是外圆磨床的一种变形机床,它宜于大批量磨削带肩的轴类工件,有较高的生产率。

精密数控磨床的总体设计随着科技的不断进步,各种工业机械的精度要求也越来越高,其中磨床作为重要的工业加工设备,对加工精度的要求更是严格。

而精密数控磨床的出现,为工业精密加工带来了新的思路和技术,成为现代工业加工的代表性设备之一。

本文主要介绍精密数控磨床的总体设计,从大体框架、结构设计、控制系统等方面进行分析。

一、大体框架设计精密数控磨床的大体框架一般由工作台、支座、主轴箱、滑块、导轨、液压系统等组成。

其中,工作台是磨床加工的基础,其结构要求表面平整度高、硬度好、耐磨耐腐蚀。

支座则是承受工作台重量和工件切削力的结构,其设计要求刚性好、稳定性高、不易变形。

主轴箱则是磨削运动的核心部件,要求精度高、重量轻、刚性好、不易变形。

滑块和导轨的结构设计要求精度高、摩擦小、耐用。

液压系统的设计则是为了保证机械设备的正常工作,对于大型精密数控磨床来说,要求其液压系统压力稳定、流量大、稳定性好。

二、结构设计精密数控磨床的结构设计主要包括大体框架的结构、磨削头的结构和液压系统的结构。

在大体框架结构方面,要求设计非常精细,确保各部件的准确定位和刚性。

磨削头的结构主要是磨削头的定位和动态平衡设计,其设计要求稳定性好、精度高、运转平稳。

液压系统的结构设计则主要是为了满足机械设备的工作需求和运行稳定性,一般包括液压缸、液压泵、油箱、阀门等部分。

三、控制系统精密数控磨床的控制系统是机械设备的核心部分,它提供精确的运动控制和数据处理,确保磨削过程中的加工精度和稳定性。

一般包括伺服电机、编码器、控制器、人机界面等部分。

其中,伺服电机和编码器主要负责机床的动力部分,确保机床各个部分的运动精度;控制器则是设备的数据处理中心,负责运动控制和数据传输;人机界面则为操作员提供设备实时数据、报警信息等,方便运行监控和干预。

总体而言,精密数控磨床的总体设计需求非常严格,其设计方案需要满足机械加工的精度和效率要求,结构设计需要保证设备的稳定性和可靠性,控制系统要求提供实时准确的数据和运动控制。

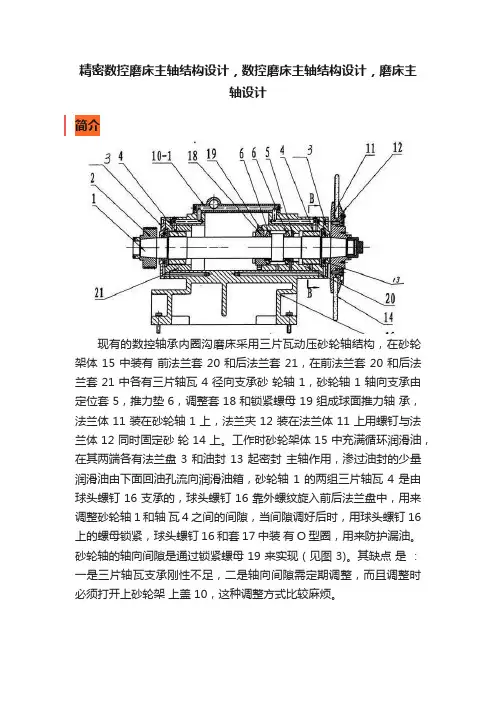

精密数控磨床主轴结构设计,数控磨床主轴结构设计,磨床主轴设计简介现有的数控轴承内圈沟磨床采用三片瓦动压砂轮轴结构,在砂轮架体 15 中装有前法兰套 20 和后法兰套 21,在前法兰套 20 和后法兰套 21 中各有三片轴瓦 4 径向支承砂轮轴 1,砂轮轴 1 轴向支承由定位套 5,推力垫 6,调整套 18 和锁紧螺母 19 组成球面推力轴承,法兰体 11 装在砂轮轴 1 上,法兰夹 12 装在法兰体 11 上用螺钉与法兰体 12 同时固定砂轮 14 上。

工作时砂轮架体 15 中充满循环润滑油,在其两端各有法兰盘 3 和油封 13 起密封主轴作用,渗过油封的少量润滑油由下面回油孔流向润滑油箱,砂轮轴 1 的两组三片轴瓦 4 是由球头螺钉 16 支承的,球头螺钉 16 靠外螺纹旋入前后法兰盘中,用来调整砂轮轴 1 和轴瓦 4 之间的间隙,当间隙调好后时,用球头螺钉 16 上的螺母锁紧,球头螺钉 16 和套 17 中装有 O 型圈,用来防护漏油。

砂轮轴的轴向间隙是通过锁紧螺母 19 来实现 ( 见图 3)。

其缺点是:一是三片轴瓦支承刚性不足,二是轴向间隙需定期调整,而且调整时必须打开上砂轮架上盖 10,这种调整方式比较麻烦。

设想提出一种能够提高砂轮轴的刚性技术,砂轮轴不用经常调整,维修方便的一种动压砂轮轴,是这样完成的,它包括轴瓦、推力轴承和砂轮轴组成,用于支撑动力轴的前后各装了至少 3 片轴瓦,平面轴承、调整座和推力轴承并同安装在支座上,支座固定在砂轮架上,砂轮架的轴向位置固定有砂轮轴,调整座里装有弹簧。

推力轴承是由轴瓦中间安装的定位套和推力垫组成。

采用五片轴瓦支承结构,大大提高了砂轮轴的刚性,同时,砂轮轴的间隙采用弹簧锁紧方式,不需要经常调整,并且维修方便。

精密数控磨床主轴结构设计图面说明:1、砂轮轴,2、皮带轮,3、法兰盘,4、轴瓦,5、定位套,6、推力垫,7、支座, 8、平面轴承,9、调整座,10、砂轮架上盖,11、法兰体,12、法兰夹,13、油封,14、砂轮,15、砂轮架,16、球头螺钉,17、套,18、调整套,19、锁紧螺母,20、前法兰套,21、后法兰套。

毕业设计开题报告_数控外圆磨床砂轮架及进给机构一、选题背景与意义随着现代制造业的快速发展,数控技术已成为提升生产效率、保证产品质量的关键所在。

数控外圆磨床作为高精度加工设备,在机械零件制造领域发挥着重要作用。

砂轮架及进给机构作为数控外圆磨床的核心部件,其性能直接影响加工精度和效率。

因此,开展数控外圆磨床砂轮架及进给机构的设计研究,对于提升我国制造业的整体水平具有重要意义。

当前,国内外对数控外圆磨床的研究主要集中在整体结构设计、控制系统优化等方面,而对砂轮架及进给机构的专项研究相对较少。

因此,本选题旨在针对数控外圆磨床砂轮架及进给机构进行深入研究,通过优化设计和改进制造工艺,提高砂轮架及进给机构的精度和稳定性,为提升数控外圆磨床的整体性能提供技术支持。

二、研究目标及内容(一)研究目标本毕业设计的研究目标主要包括:1. 深入了解数控外圆磨床砂轮架及进给机构的工作原理和现有技术水平;2. 分析现有砂轮架及进给机构存在的问题和不足;3. 提出针对性的优化设计方案,提高砂轮架及进给机构的精度和稳定性;4. 完成优化设计方案的仿真分析和实验验证,确保优化效果的有效性。

(二)研究内容本毕业设计的研究内容主要包括以下几个方面:1. 数控外圆磨床砂轮架及进给机构的工作原理分析:通过查阅相关文献和资料,了解数控外圆磨床砂轮架及进给机构的工作原理和现有技术水平,为后续的优化设计提供理论支撑。

2. 现有砂轮架及进给机构问题诊断:通过实地调研和实验测试,分析现有数控外圆磨床砂轮架及进给机构存在的问题和不足,为后续的优化设计提供方向。

3. 优化设计方案制定:根据问题分析结果,提出针对性的优化设计方案。

针对砂轮架,可以从材料选择、结构改进、加工工艺等方面进行优化;针对进给机构,可以从传动方式、驱动系统、控制算法等方面进行改进。

4. 仿真分析与实验验证:利用仿真软件对优化设计方案进行仿真分析,预测优化效果。

同时,搭建实验平台对优化后的砂轮架及进给机构进行实验验证,确保优化效果的有效性。

数控高精密立轴圆台复合磨床结构设计简介机械加工设备中的磨床设备,按磨头主轴布局分立轴与卧轴两类,按工作台分有圆台与矩台。

现有技术中的立轴圆台磨床,有的只是磨削平面的,有的只是磨削内圆或外圆的,且多数立轴圆台磨床只有一只磨头,因此功能单一,不能适应装备制造业发展的需要。

有一种立轴圆台磨床,虽然安装有二只立式磨头,增加了磨削功能。

但是,这种机床只有立式磨头,没有卧式磨头,磨削形式单一;或者是立式磨头不能回转角度,即使可回转角度,磨削锥度时也只能作切向磨削,其精度低,粗糙度差。

数控高精密立轴圆台复合磨床结构设计先进性可以磨平面、内圆、外圆、端面、内外锥度多种磨削功能复合;有立式、卧式磨头;有砂轮周边磨削,还能作砂轮成形磨削,其磨削形式多样;采用垂直进给磨削锥度,其精度高,粗糙度好;采用数控技术和自动测量技术,结构先进效率高,以适应现代装备制造业技术发展的需要。

具有床身、圆工作台、立柱、横梁、立式磨头、万能磨头、数控伺服系统,床身的中央安装有圆工作台,床身后面安装有立柱,立柱上安装有横梁,横梁上安装有直线导轨副、滚珠丝杠传动副,横梁上安装有左横向拖板和右横向拖板;左横向拖板上安装有左回转机构,左回转机构上安装有左垂直拖板,左垂直拖板上安装有立式磨头;右横向拖板上安装有右垂直拖板,右垂直拖板上安装右回转机构,右回转机构上安装有万能磨头。

左回转机构包括左回转蜗轮副,与左回转蜗轮副相连的回转伺服电机,安装在左横向拖板上的液压锁紧机构,左回转机构可作±30 度的无级分度。

右回转机构,包括右回转蜗轮副,右回转蜗轮副安装在端面结合齿组件上。

右回转机构可作0-90 度的回转。

立柱为整体式立柱墙结构或双柱式立柱结构。

床身一侧安装有金刚碟片砂轮修整器或其他型式砂轮修整器;右横向拖板上安装有可作自动测量的接触式测量装置。

另一种结构设计具有床身、圆工作台、立柱、横梁、立式磨头、卧式磨头、数控伺服系统,床身的中央安装有圆工作台,床身后面安装有立柱,立柱上安装有横梁,横梁上安装有直线导轨副、滚珠丝杠传动副,横梁上安装有左横向拖板和右横向拖板,左横向拖板上直接安装有左垂直拖板,左垂直拖板上安装有立式磨头;右横向拖板上直接安装有右垂直拖板,右垂直拖板上安装有卧式磨头或砂瓦式立式磨头。

(19)中华人民共和国国家知识产权局(12)实用新型专利(10)授权公告号 (45)授权公告日 (21)申请号 201920629683.5(22)申请日 2019.05.05(73)专利权人 太原日德泰兴精密不锈钢股份有限公司地址 030000 山西省太原市太原不锈钢产业园区A区22乙号厂房(72)发明人 周战涛 (74)专利代理机构 天津英扬昊睿专利代理事务所(普通合伙) 12227代理人 石卓琼(51)Int.Cl.B24B 5/04(2006.01)B24B 5/35(2006.01)B24B 41/02(2006.01)(54)实用新型名称一种高精度外圆磨床的砂轮架(57)摘要本实用新型涉及磨床附属装置的技术领域,特别是涉及一种高精度外圆磨床的砂轮架,其提高前后进给机构的调节精度,方便确定驱动装置的进给量,从而保证对工件外圆加工的品质,提高实用性;包括工作台、前后进给机构、驱动装置、砂轮、保护罩、喷水管和供水泵;前后进给机构包括第一滑板、第二滑板、粗调丝杠、精调螺纹管、精调螺纹杆和转轴,工作台的顶端设置有前后调节槽,并在前后调节槽内底壁的左侧和右侧均设置有前后方向的第一滑轨,第一滑板底端的左侧和右侧均设置有前后方向的第一滑槽,还包括第一滚珠轴承、第二滚珠轴承、左支板、右支板、第一支板、第二支板、第三滚珠轴承,精调螺纹管的外侧壁上设置有外螺纹结构。

权利要求书2页 说明书5页 附图3页CN 210060621 U 2020.02.14C N 210060621U权 利 要 求 书1/2页CN 210060621 U1.一种高精度外圆磨床的砂轮架,包括工作台(1)、前后进给机构(2)、驱动装置(3)和砂轮(4),前后进给机构(2)安装于工作台(1)上,驱动装置(3)安装于前后进给机构(2)上,砂轮(4)安装于驱动装置(3)的输出端,并在砂轮(4)的外侧设置有保护罩(5),保护罩(5)上安装有喷水管(6),喷水管(6)的输入端连通供水泵(7);其特征在于,所述前后进给机构(2)包括第一滑板(8)、第二滑板(9)、粗调丝杠(10)、精调螺纹管(11)、精调螺纹杆(12)和转轴(13),所述工作台(1)的顶端设置有前后调节槽(14),并在前后调节槽(14)内底壁的左侧和右侧均设置有前后方向的第一滑轨(15),所述第一滑板(8)底端的左侧和右侧均设置有前后方向的第一滑槽(16),两组第一滑槽(16)分别与两组第一滑轨(15)滑动配合,前后调节槽(14)的后侧壁中部设置有第一安装槽,并在第一安装槽内固定安装有第一滚珠轴承(17),工作台(1)的前端设置有与前后调节槽(14)相通的第一安装通孔,所述第一安装通孔位于第一安装槽的正前方,并在第一安装通孔内固定安装有第二滚珠轴承(18),第一滑板(8)的中部设置有前后贯通的第一螺纹孔,所述粗调丝杠(10)的后端自第一滑板(8)的前端螺装穿过第一螺纹孔并插入至第一滚珠轴承(17)内部,粗调丝杠(10)的前端自前后调节槽(14)内穿过第二滚珠轴承(18)至工作台(1)的前侧,第一滑板(8)顶端的左侧和右侧分别设置有左支板(19)和右支板(20),第一滑板(8)的顶端前侧设置有第一支板(21)和第二支板(22),所述第一支板(21)位于第二支板(22)的前方,并在第一支板(21)的中部设置有前后贯通的第二安装通孔,所述第二安装通孔内固定安装有第三滚珠轴承(23),所述转轴(13)的后端自第一支板(21)的前端穿过第三滚珠轴承(23)至第一支板(21)的后方,并且转轴(13)与第三滚珠轴承(23)可相对滑动,所述第二支板(22)的中部设置有前后贯通的第二螺纹孔,精调螺纹管(11)的外侧壁上设置有外螺纹结构(24),所述外螺纹结构(24)与第二螺纹孔的内螺纹结构相匹配,精调螺纹管(11)的前端自第二支板(22)的后端螺装穿过第二螺纹孔至第二支板(22)的前方并与转轴(13)的后端固定连接,所述精调螺纹杆(12)的前端插入并螺装至精调螺纹管(11)的后端内部,精调螺纹杆(12)的后端与第二滑板(9)的前端中部固定连接,所述第二滑板(9)滑动安装于第一滑板(8)的顶端,第二滑板(9)的左端和右端分别与左支板(19)和右支板(20)接触,所述驱动装置(3)安装于第二滑板(9)的顶端。