核电汽轮机低压焊接转子热处理残余应力的数值分析

- 格式:pdf

- 大小:531.95 KB

- 文档页数:7

核电汽轮机低压转子技术的发展随着能源结构的不断调整和优化,核电作为一种清洁、高效的能源形式在全球范围内得到了广泛应用。

汽轮机作为核电系统中重要的组成部分,其性能的优劣直接影响到整个核电系统的运行。

其中,低压转子技术作为汽轮机的重要组成部分,其发展受到了广泛。

本文将就核电汽轮机低压转子技术的发展进行探讨,以期为相关领域的研究提供参考。

核电汽轮机低压转子技术当前面临的问题与挑战低压转子是汽轮机中转速最高的部件,对于其性能和稳定性的要求非常高。

然而,当前核电汽轮机低压转子技术在设计和运行过程中仍存在一些问题。

转子材料的性能和加工工艺直接影响了低压转子的稳定性和耐用性。

在设计过程中,如何提高转子的气动性能和效率也是一个重要的问题。

转子的振动和疲劳问题也是制约其发展的难题之一。

为了解决上述问题,学界进行了大量的研究。

例如,某研究团队通过优化转子材料和加工工艺,成功提高了低压转子的稳定性和耐用性。

同时,采用新的设计理念和方法,实现了转子气动性能的提升。

通过应用新的数值模拟技术和测试手段,对转子的振动和疲劳性能进行了有效的优化。

这些研究成果为核电汽轮机低压转子技术的发展提供了强有力的支持。

尽管核电汽轮机低压转子技术的发展前景光明,但仍有一些人持有反对意见。

其中,一些人认为核电汽轮机的效率较低,对环境影响较大。

对此,我们认为,随着技术的不断进步,核电汽轮机的效率已经得到了显著提升,同时通过合理规划和运行,可以有效降低核电对环境的影响。

核能作为一种大规模、稳定的能源供应形式,对于满足全球能源需求具有重要意义。

在应对气候变化和实现可持续发展方面,核电也发挥着不可替代的作用。

核电汽轮机低压转子技术的发展对于提高核电系统的性能和稳定性具有重要意义。

通过不断地研究和创新,我们相信低压转子技术的瓶颈将会被逐渐打破,迎来更为广阔的发展前景。

为了推动核电汽轮机低压转子技术的进一步发展,我们建议加强以下几个方面的研究:深入研究转子材料的性能与加工工艺,提高其稳定性和耐用性;强化设计理念与方法的创新,实现转子气动性能的优化;充分利用现代数值模拟技术和测试手段,对转子的振动和疲劳性能进行精确评估与优化;开展核电汽轮机低压转子技术的安全性和可靠性研究,确保其在各种工况下的稳定运行;加强国际合作与交流,共同推进核电汽轮机低压转子技术的发展。

基于温度和应力场的焊接残余应力数值分析的开题报告一、课题背景焊接技术是现代工程制造领域中广泛使用的一种连接技术,在飞机、汽车、船舶、建筑等领域都有着重要的应用。

但是,在焊接过程中产生的残余应力会影响结构的稳定性和耐久性,甚至导致组成零件的变形和破坏等问题。

因此,研究焊接残余应力是非常重要的。

目前,焊接残余应力的研究主要采用实验和数值模拟相结合的方法。

其中,数值模拟是一种相对比较经济和有效的方法。

对于焊接残余应力数值模拟,目前主要采用有限元方法,通过建立热力学-力学耦合的数学模型来求解焊接残余应力。

二、研究目的及意义本次研究的主要目的是通过数值模拟方法,研究焊接过程中的残余应力,探讨温度和应力场对焊接残余应力的影响规律,为实际焊接工艺提供理论依据。

该研究的意义主要体现在以下几个方面:1、经过数值模拟分析,可以预测焊接残余应力的分布情况,为工程实践提供可靠的数据基础。

2、通过分析焊接残余应力的产生机理和影响因素,可以为焊接工艺的优化和改进提供指导。

3、了解焊接残余应力对焊接件力学性能的影响规律,对提高焊接件的设计和制造质量具有重要意义。

三、研究内容本次研究主要包括以下内容:1、建立焊接模型:通过有限元方法建立二维或三维的焊接模型,包括焊接前、焊接中和焊接后三个阶段,模拟焊接过程中的温度场和应力场变化情况。

2、计算温度场和应力场:利用热传导、焊接热源、固体力学等相关方程,求解焊接过程中的温度场和应力场。

3、分析焊接残余应力:基于温度场和应力场的计算结果,分析焊接残余应力的分布和变化规律,以及焊接残余应力与温度、应力等因素的关系。

4、验证数值模拟结果:通过对焊接试件进行实验验证,与数值模拟结果进行对比分析,验证数值模拟的可靠性。

四、研究方法本次研究采用数值模拟的方法进行研究,主要包括以下步骤:1、建立焊接模型:通过CAD软件建立焊接部件的二维或三维模型,并通过有限元分析软件进行网格划分,制定计算方案和边界条件。

热处理后的残余应力及其影响作用热处理残余应力是指工件经热处理后最终残存下来的应力,对工件的形状,尺寸和性能都有极为重要的影响。

当它超过材料的屈服强度时,便引起工件的变形,超过材料的强度极限时就会使工件开裂,这是它有害的一面,应当减少和消除。

但在一定条件下控制应力使之合理分布,就可以提高零件的机械性能和使用寿命,变有害为有利。

分析钢在热处理过程中应力的分布和变化规律,使之合理分布对提高产品质量有着深远的实际意义。

例如关于表层残余压应力的合理分布对零件使用寿命的影响问题已经引起了人们的广泛重视。

一、钢的热处理应力工件在加热和冷却过程中,由于表层和心部的冷却速度和时间的不一致,形成温差,就会导致体积膨胀和收缩不均而产生应力,即热应力。

在热应力的作用下,由于表层开始温度低于心部,收缩也大于心部而使心部受拉,当冷却结束时,由于心部最后冷却体积收缩不能自由进行而使表层受压心部受拉。

即在热应力的作用下最终使工件表层受压而心部受拉。

这种现象受到冷却速度,材料成分和热处理工艺等因素的影响。

当冷却速度愈快,含碳量和合金成分愈高,冷却过程中在热应力作用下产生的不均匀塑性变形愈大,最后形成的残余应力就愈大。

另一方面钢在热处理过程中由于组织的变化即奥氏体向马氏体转变时,因比容的增大会伴随工件体积的膨胀,工件各部位先后相变,造成体积长大不一致而产生组织应力。

组织应力变化的最终结果是表层受拉应力,心部受压应力,恰好与热应力相反。

组织应力的大小与工件在马氏体相变区的冷却速度,形状,材料的化学成分等因素有关。

实践证明,任何工件在热处理过程中,只要有相变,热应力和组织应力都会发生。

只不过热应力在组织转变以前就已经产生了,而组织应力则是在组织转变过程中产生的,在整个冷却过程中,热应力与组织应力综合作用的结果,就是工件中实际存在的应力。

这两种应力综合作用的结果是十分复杂的,受着许多因素的影响,如成分、形状、热处理工艺等。

就其发展过程来说只有两种类型,即热应力和组织应力,作用方向相反时二者抵消,作用方向相同时二者相互迭加。

汽轮机焊接转子接头残余应力研究三:125MW及1000MW汽轮机低压焊接转子产品残余应力蔡志鹏;曹彬;潘际銮;刘霞;乔尚飞;沈红卫【摘要】在测试转子模拟件外圆、内圆、剖面处热处理前后的残余应力分布的基础上,在研究弹性槽对根部打底焊缝处残余应力的影响以及盖面焊缝下方4~5层焊道处残余应力的分布的基础上,测试了125 MW及1 000MW实际火电低压焊接转子接头处的残余应力.结果表明,实际产品残余应力的分布与模拟件相似,数值更小;不同结构均承受- 120 MPa左右的轴向压缩应力,切向应力可被忽略.相关结果对掌握焊接转子残余应力分布提供了重要参考.【期刊名称】《热力透平》【年(卷),期】2012(041)001【总页数】6页(P54-59)【关键词】焊接转子;残余应力;125 MW;1000 MW;低压转子;模拟件【作者】蔡志鹏;曹彬;潘际銮;刘霞;乔尚飞;沈红卫【作者单位】清华大学机械工程系,北京100084;清华大学机械工程系,北京100084;清华大学机械工程系,北京100084;上海电气电站设备有限公司上海汽轮机厂,上海200240;上海电气电站设备有限公司上海汽轮机厂,上海200240;上海电气电站设备有限公司上海汽轮机厂,上海200240【正文语种】中文【中图分类】TK263.61在第一、第二部分中已经对按照实际生产过程加工的模拟件热处理前后的残余应力进行了比较系统的测量和统计,应该说模拟件的残余应力水平和分布能够在相当程度上近似产品接头处的残余应力状态,但毕竟环形模拟件与实际产品焊接接头处的拘束度存在明显差异。

模拟件与实际产品残余应力的水平到底有多大差异,需要通过在实际产品中的测量研究获得[1-7]。

1 000 MW超超临界火电汽轮机低压焊接转子是具有相当制造难度且影响重大的产品,是代表上海汽轮机厂相关产品制造水平和能力的标志性产品之一,可作为核电低压焊接转子制造的有益参考。

本部分以小孔法测量了125 MW常规火电低压焊接转子和1 000 MW超超临界火电低压焊接转子焊接区的残余应力,并与模拟件的残余应力进行了比较,相关结果可作为核电低压焊接转子焊接区的残余应力状态和水平的预估,并为超超临界火电焊接低压转子的制造及服役安全性评价提供参考。

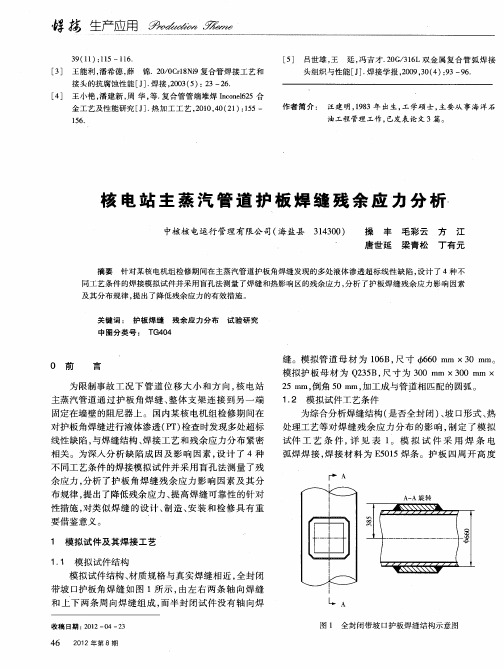

大型核电结构焊接残余应力高效数值计算杨立才;邱天;张亚斌;陈海波;王昫心;吴昊;唐源【摘要】提出采用模拟件-产品件有限元数值计算方法进行大型结构多道焊接残余应力的高效三维数值计算.首先进行模型件制造和试验测试,获得温度循环、残余应力等数据,然后针对模拟件残余应力进行数值计算,以试验数据标定模拟件模型和算法,并开展一系列的优化和高效计算,如焊道简化等,最后将优化算法和模型应用于产品件的数值计算上.实现了包含两非中心孔位置J型焊缝的压力容器顸盖产品件焊接残余应力高效计算,并研究了两J型焊缝间的应力叠加效应.结果表明:模拟件-产品件的研究方法可应用于核电大型焊接结构的残余应力高效数值分析,计算结果说明控制杆驱动结构管座辉缝之间的应力叠加效果不明显.【期刊名称】《电焊机》【年(卷),期】2019(049)004【总页数】11页(P91-101)【关键词】焊接;残余应力;数值计算;模拟件;产品件【作者】杨立才;邱天;张亚斌;陈海波;王昫心;吴昊;唐源【作者单位】中国核动力研究设计院核反应堆系统设计国家级重点实验室,四川成都610213;中国核动力研究设计院核反应堆系统设计国家级重点实验室,四川成都610213;中国核动力研究设计院核反应堆系统设计国家级重点实验室,四川成都610213;中国核动力研究设计院核反应堆系统设计国家级重点实验室,四川成都610213;中国核动力研究设计院核反应堆系统设计国家级重点实验室,四川成都610213;中国核动力研究设计院核反应堆系统设计国家级重点实验室,四川成都610213;中国核动力研究设计院核反应堆系统设计国家级重点实验室,四川成都610213【正文语种】中文【中图分类】TG4040 前言焊接过程有限元数值计算具有无损、经济、可重复、实时性、反映研究量全貌和全周期等特点,已在科研和生产中广泛应用于研究焊接过程机理、应力变形特征和寿命预测等[1]。

但是,焊接应力变形有限元数值计算是高度非线性的热力耦合过程,其计算效率低下。

环芯法和X射线法测量大型轮盘锻件的残余应力王庆伟【摘要】性能热处理过程中,采用两次回火+分段限速冷却方式可使核电低压焊接转子用大型轮盘锻件获得较小的残余应力.采用环芯法和X射线法检测轮盘锻件残余应力,两种方法检测结果相近,都能反映出轮盘锻件的残余应力水平.【期刊名称】《大型铸锻件》【年(卷),期】2018(000)003【总页数】3页(P52-54)【关键词】大型轮盘锻件;回火;分段限速冷却;残余应力【作者】王庆伟【作者单位】上海电气上重铸锻有限公司,上海200245【正文语种】中文【中图分类】TG316.1+93转子锻件是汽轮机组的核心部件,随着机组容量增大,转子锻件的尺寸及重量不断增加,如百万千瓦级核电汽轮机整锻低压转子需要600 t级钢锭锻制,国内乃至全球具备这种特大型锻件稳定制造能力的重机厂亦是屈指可数。

较整锻结构转子而言,核电低压焊接结构转子具有运行应力低,单个锻件尺寸小、易于制造及超声检测可靠性高等优点,被世界上多家汽轮机制造厂商选用[1-3]。

行业标准一般要求,锻件残余应力不得超过其屈服强度下限值的8%[1],核电焊接低压转子大型轮盘锻件屈服强度要求不低于700 MPa,而残余应力要求不超过40 MPa,较行业标准提出了更高的要求。

因此,获得符合标准要求的残余应力是轮盘锻件研制的难点之一。

残余应力的测试方法很多,目前行业内比较认可的有切环法、盲孔法、环芯法等机械方法,也有X射线法、中子衍射法、超声波法、磁性法等物理方法[2]。

本文介绍的轮盘锻件采购技术规范要求按JB/T 8888—1999采用环芯法测定,而本产品作为国产化首件,辅助采用了X射线法,共同证明锻件的残余应力确实处于较低水平。

1 测试方法1.1 环芯法环芯法是一种测试残余应力的机械方法,JB/T 8888—1999有详细介绍。

环芯法的测试原理是通过对工件表面铣环槽,使测试区域与其余周边本体“隔离”开,残余应力得以释放,粘贴在工件表面的应变片将变化的电信号模拟成应变值。

焊接残余应力的简化数值模拟技术

万正权;孙文婷

【期刊名称】《现代焊接》

【年(卷),期】2006(000)005

【摘要】本文应用有限元对三维点热源的平板焊接过程进行了数值模拟,并与相应的试验进行了对比,证实了预报技术的可靠性;同时针对三维模拟过程复杂、计算时间冗长、计算费用较高的缺点,给出了以线型热源代替点热源的简化数值方法。

从而使三维问题转化为二维问题,大大节省了计算时间。

【总页数】3页(P)

【作者】万正权;孙文婷

【作者单位】中国船舶科学研究中心

【正文语种】中文

【中图分类】TG441

【相关文献】

1.汽轮机焊接转子接头残余应力研究四:核电焊接低压转子1∶1验证件接头区残余应力分布 [J], 蔡志鹏;张伯奇;潘际銮;刘霞;乔尚飞;丁玉明;沈红卫

2.汽轮机焊接转子接头残余应力研究五:低压转子锻件焊接修复及热处理后残余应力 [J], 蔡志鹏;李轶非;潘际銮;刘霞;乔尚飞;许晓进;沈红卫

3.汽轮机焊接转子接头残余应力研究三:125MW及1000MW汽轮机低压焊接转子产品残余应力 [J], 蔡志鹏;曹彬;潘际銮;刘霞;乔尚飞;沈红卫

4.汽轮机焊接转子接头残余应力研究一:25Cr2Ni2MoV钢核电转子模拟件热处理

前后残余应力的对比 [J], 蔡志鹏;黄欣泉;潘际銮;刘霞;乔尚飞;沈红卫

5.汽轮机焊接转子接头残余应力研究二:带有弹性槽的30Cr2Ni4MoV模拟件热处理前后残余应力变化 [J], 蔡志鹏;屈岳波;潘际銮;刘霞;乔尚飞;沈红卫

因版权原因,仅展示原文概要,查看原文内容请购买。