综采工作面液压支架电液控制系统的设计

- 格式:pdf

- 大小:323.53 KB

- 文档页数:3

煤矿综采工作面智能化系统的设计摘要:根据国家对智能化煤矿建设的政策要求,加快煤矿智能化建设,加大对现有的生产模式进行改革,实现智能化煤矿开采,成为当前煤矿智能化发展的重要方向。

同时,矿井下综采工作面是一个高危险的生产环境,空间局限,温度高、湿度大、煤灰重、大功率设备多、且工况复杂。

工人在工作面近距离操作,噪音、粉尘等会对工人身体健康带来损害,迫切需要将工人从高危的生产环境解放出来。

为此,以潞安集团高河能源中综采工作面为研究对象,开展了在此工作面进行智能化工作面控制系统的总体方案设计及关键子系统研究,并将该控制系统进行了实际应用测试。

关键词:煤矿;智能化;工作面;控制系统引言煤炭是中国工业发展的基础能源,对促进中国国民经济发展具有重要作用。

煤矿开采是一个复杂的系统工程,长期以来,煤矿采用粗放式开采方式,安全隐患大,资源浪费多,而且还造成严重的生态破坏。

煤炭产业作为中国工业基础产业,应该率先进行自动化、智能化升级改造,以适应安全生产和技术发展的需要。

1智能化综采工作面建设必要性智能工作面的建设能实现综采工作面设备一键启停、全程视频监控、采煤机自动割煤、液压支架跟机移架,以智能控制为主、人工干预为辅的全新工作模式,可有效减少作业人员数量,极大程度地保证了操作人员的人身安全。

在地面控制中心通过对综采工作面设备的远程监控以及各种数据实时显示等,并通过计算机网络实现共享,实现生产管理的信息化、集约化。

智能化工作面的投入使用,不仅能提高井下设备的自动化程度,节能降耗,还能更好地促进安全生产,达到“多上设备少上人”的目的,步入“高效化、智能化、清洁化、低碳化”发展新轨道,打造出“集约化、智能化、人性化、本质安全、绿色和谐”矿井。

2煤矿综采工作面智能化系统的设计2.1煤流系统智能化技术煤流系统智能化技术是紧随时间发展脚步出现的一种新型技术,它可以促进煤矿开采工作真正实现无人化。

智能化系统主要包括四项技术:其一,煤矿综采检测技术。

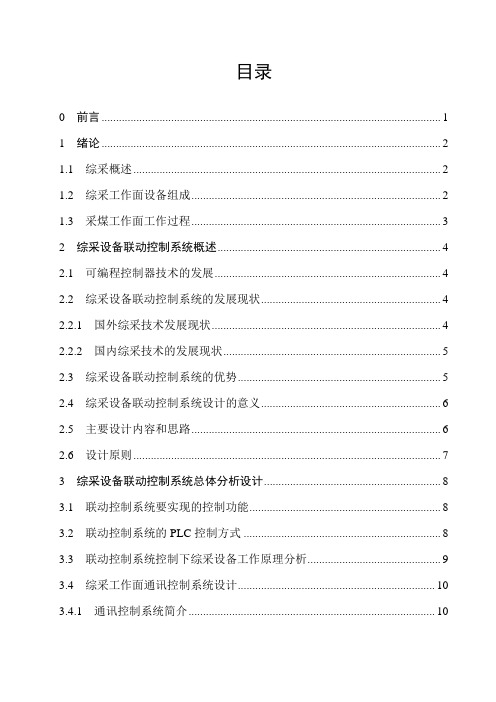

目录0前言 (1)1 绪论 (2)1.1综采概述 (2)1.2综采工作面设备组成 (2)1.3 采煤工作面工作过程 (3)2 综采设备联动控制系统概述 (4)2.1 可编程控制器技术的发展 (4)2.2 综采设备联动控制系统的发展现状 (4)2.2.1 国外综采技术发展现状 (4)2.2.2 国内综采技术的发展现状 (5)2.3 综采设备联动控制系统的优势 (5)2.4 综采设备联动控制系统设计的意义 (6)2.5 主要设计内容和思路 (6)2.6 设计原则 (7)3 综采设备联动控制系统总体分析设计 (8)3.1 联动控制系统要实现的控制功能 (8)3.2 联动控制系统的PLC控制方式 (8)3.3 联动控制系统控制下综采设备工作原理分析 (9)3.4 综采工作面通讯控制系统设计 (10)3.4.1 通讯控制系统简介 (10)3.4.3 通讯控制系统功能 (11)3.4.4 通讯设备选型 (12)4 综采工作面设备的PLC单独控制设计 (14)4.1 采煤机的PLC控制系统 (14)4.1.1 采煤机介绍 (14)4.1.2 采煤机的PLC控制 (14)4.2 工作面三机的PLC控制系统 (15)4.2.1 工作面三机介绍 (15)4.2.2 工作面三机的PLC控制 (16)4.3 液压支架的PLC控制系统 (17)4.3.1 液压支架介绍 (17)4.3.2 液压支架的PLC控制 (17)5 联动控制系统的PLC硬件设计 (19)5.1 PLC简介 (19)5.1.1 PLC的基本结构 (19)5.1.2 PLC的工作原理 (19)5.1.3 PLC的工作过程 (20)5.2 联动控制系统的PLC选型 (21)5.3 PLC的I/O节点数的确定 (22)5.4 PLC输入/输出模块选择 (22)5.4.1 数字量模块 (22)5.4.3 I/O模块接口电路 (23)5.5 PLC存储容量的选择 (25)5.6 系统其它硬件设备 (25)5.6.1 传感器介绍 (25)5.6.2 传感器的应用 (25)5.6.3 传感器的组成 (25)5.6.4 设计中涉及的传感器介绍 (26)5.6.5 急停开关 (26)5.7 控制系统PLC I/O节点的分配 (26)5.8 控制系统的电气原理图 (28)5.8.1 顺序控制 (28)5.8.2 单设备电机启停控制 (29)5.9 联动控制系统的PLC外部接线图 (30)6 联动控制系统的PLC软件设计 (31)6.1 编程软件简介 (31)6.1.1 STEP 7概述 (31)6.1.2 STEP 7的主要特点 (31)6.1.3 STEP 7的主要功能 (31)6.1.4 应用STEP 7实现自动化任务的基本步骤 (32)6.2 联动控制系统的梯形图程序 (32)6.2.1 顺序控制的功能图 (33)6.2.3 逆煤流启动功能 (36)6.2.4 顺煤流停止功能 (37)7 技术经济分析 (40)7.1 系统技术分析 (40)7.2 系统经济评估 (41)8 结论 (42)致谢 (43)参考文献 (44)附录A 译文 (45)附录B 外文文献 ................................................................... 错误!未定义书签。

《智能采矿》液压支架是用来控制采煤工作面矿山压力的结构物,由液压缸(立柱、千斤顶)、承载结构件(顶梁、掩护梁和底座等)、推移装置、控制系统和其它辅助装置组成。

液压支架液压支架结构示意图液压支架由乳化液泵站提供动力,由控制系统来实现支架的各种动作。

控制系统由早期的手动控制系统发到目前的电液控制系统,并物联网、人工智能技术相结合,构成智能开采技术的基础。

液压支架手动控制扳手煤矿乳化液泵站国外:20世纪70年代,美国、德国等开始研制电液控制系统;80年代,电液控制系统进入试运行阶段;90年代,技术基本成熟,逐步应用于煤矿综采。

主要厂家:德国DBT的PM4控制器,德国玛坷公司(MARCO)的PM31、PM32控制器,美国JOY公司的RS20控制器等,先进的电液控制系统能够实现故障诊断预警,刮板输送机、采煤机联动,远程操控等功能。

国内:1991年,北京煤机厂和郑州煤机厂首次研发液压支架电液控制系统;1996年,煤炭科学研究总院太原分院,进行了整套工作面生产实验;2001年7月,北京天地玛珂电液控制系统有限公司成立;目前:主要应用天地玛珂SAC、郑煤机电液控制系统等。

SAC 型电液控制系统单架结构图 红外接收器 压力传感器 推移千斤顶(内含行程传感器)邻架连接器 支架控制器电液阀组:电磁驱动器、先导阀、换向阀邻架连接器 人机操作界面电路油路主要原理: 电液控制系统包含电控和液压两部分。

液压部分主要是液压回路中的电液阀组。

手动操纵阀被大流量主控阀取代,其由小流量电磁先导阀驱动控制。

电磁先导阀是电子控制系统对液压系统控制关键部件。

SAC 型电液控制系统单架结构图 红外接收器 压力传感器 推移千斤顶(内含行程传感器) 邻架连接器 支架控制器电液阀组:电磁驱动器、先导阀、换向阀邻架连接器 人机操作界面电路油路主要原理(续):电磁先导阀由电磁驱动器控制。

电控制部分是一个集成的多层次嵌入式计算机控制系统,最低层为单架控制单元(小系统)。

综采工作面自动化和液压支架电液控制作者:李文龙来源:《中国科技博览》2017年第20期[摘要]电液控制系统的应(用使井下采煤实现了由机械化向自动化的变革,是煤矿 21 世纪的高新技术。

电液控制系统集监测与控制于一体,可实现在地面、在顺槽对工作面设备的运作与工况的自动控制与监测,使煤矿井下工作面的生产和管理产生根本性的变化。

由煤炭科学研究总院与德国玛珂系统分析与开发有限公司合资经营的天地玛珂电液控制系统有限公司,将致力于开发适用于中国市场的液压支架电液控制系统,大幅度降低产品价格,提高服务质量,以加速我国煤矿自动化水平的提高。

[关键词]液压支架;电液控制;自动化中图分类号:V412.3 文献标识码:A 文章编号:1009-914X(2017)20-0036-01引言液压支架是煤矿综采机械化采煤工作面支护设备,是综采的关键设备。

随着采煤技术的发展,各种先进技术逐渐应用于液压支架控制系统,形成了综采工作面液压支架自动化控制系统。

系统以网络技术为基础,以液压支架自动化控制为核心,利用液压技术、电子技术、自动化控制技术、通信技术、监测技术等实现了液压支架的自动循环控制,提高了液压支架移架速度,实现液压支架电液控制系统的自动控制,实时对支架、采煤机的运行状态进行检测,完成了综采工作面的自动化管理。

1.综采支架电液控制系统结构及工作原理1.1 综采支架电液控制系统结构。

支架电液控制系统结构由支架控制器、人机操作面、压力传感器、行程传感器、角度传感器、红传感器、隔离耦合器、电源箱、连接器、电磁先阀、主阀、电源电缆、网络变换器、数据转换器主控计算机、地面计算机等组成。

综采支架电液控制系统由3部分组成,分别是支架控制系统、采煤机位置检测系统、工作面通信网络。

其中,支架控制系统是支架电液控制系统的基础,而采煤机位置检测系统和网络通信管理系统则是其辅助。

支架控制系统控制支架的动作以及采集传感器数据,结合采煤机位置检测系统提供的采煤机位置信息,来实现支架跟机自动控制。

煤矿液压支架电液控制系统煤矿液压支架电液控制系统研究摘要:重点介绍了煤矿液压支架电液控制系统的结构、组成、工作原理,主要功能以及在煤矿液压支架产品中的应用效果。

煤矿液压支架电液控制系统是实现煤矿高产高效的关键技术设备之一。

目前,国外液压支架电液控制技术已发展到相当成熟的阶段,控制功能不断扩大,其对工作面条件的适应能力不断增强,可靠性也得到大幅度提高。

当今国际主流的液压支架电液控制系统主要有德国MARCO公司的PM31型、德国DBT公司的PM4型和美国JOY公司的RS20型三种。

美国、澳大利亚、南非等国家的煤矿新装备的综采工作面几乎全部采用电液控制的液压支架。

一、电液控制系统核心煤矿液压支架电液控制系统即通过电液阀将过去人工控制操作变为由计算机程序控制的电子信号操作。

液压支架不同位置的传感器将工作环境和不同状态的信号传输给计算机,计算机将根据不同的工作状态和工艺要求,对电液阀发出控制信号,达到对工作面设备进行控制的目的。

二、电液控制系统组成、原理、基本功能(一)电液控制系统组成如图1所示:电液控制系统主要有电源、主控制台、支架控制器(SCU)、液电信号转换元件(压力、位移传感器),电液控制阀组、液压系统等组成。

图1 支架电液控制系统组成图(二)电液控制系统基本原理(1)双向邻架控制系统。

综采工作面每一支架均配有架控箱、操作者通过支架架控箱选择邻架控制方式,然后根据指令发出相应控制命令(给出电信号),使邻架上对应的电磁铁或微电机动作,将电信号转化为液压信号,控制主控阀开启,向支架液压缸供液,实现邻架支架相应的动作。

支架工作状态由位移传感器和压力传感器反馈回架控箱,架控箱再根据传感器反馈信号决定支架的下一个动作。

(2)双向成组控制系统。

将工作面的支架编为若干组,在本组内首架上由操作人员按动架控箱的启动键,发出一个指令,邻架就按预定程序动作,移架完成后自动发出控制信号给下一架控箱,下一架开始动作。

依此类推,实现组内支架的自动控制。

液压支架及电液控要求液压支架是一种广泛应用于工业领域的装置,它使用液压系统来提供压力来支撑和移动重物。

液压支架通常由液压缸、液压泵和相应的控制阀组成,并通过电液控制系统来实现对液压支架的操作控制。

以下是液压支架及电液控要求的相关介绍。

液压支架的设计要求:1.承重能力:液压支架应具有足够的承重能力,能够满足工作条件下的负载要求。

在设计过程中,要充分考虑工作负载和安全系数,确保液压支架的稳定性和安全性。

2.成本效益:液压支架的设计应尽量降低成本,并提高生产效率。

采用合理的材料和构造,可以降低制造成本,并提高液压支架的使用寿命。

3.可靠性:液压支架的设计应保证其运行的可靠性,确保长时间的运行中不会出现故障。

应加强对关键部件的检测和维护,并在设计中考虑材料的可靠性和使用环境的变化。

4.环保要求:液压支架的设计应符合环境保护要求,尽量减少对环境的污染。

采用无污染的工艺和材料,减少对自然资源的消耗。

电液控制系统的要求:1.灵敏性和精确性:电液控制系统应具有良好的灵敏性和精确性,能够及时响应操作指令,确保液压支架的稳定和安全。

2.可靠性和安全性:电液控制系统应具有高度的可靠性和安全性,能够保证液压支架的正常工作,避免发生事故和故障。

3.易于操作和维护:电液控制系统应设计为易于操作和维护,方便人员进行相关的操作和检修工作。

应提供清晰的显示界面和操作指南,以降低人员误操作的可能性。

4.高效节能:电液控制系统应具备高效节能的特性,可以降低能源的消耗和开支。

采用先进的控制算法和节能设备,可以节约能源并提高系统的经济效益。

综上所述,液压支架及电液控要求主要包括承重能力、成本效益、可靠性、环保要求以及电液控制系统的灵敏性、精确性、可靠性、安全性、易操作性和维护性等方面。

在设计和制造液压支架时,应根据具体的工作条件和要求,综合考虑以上要求,确保液压支架的安全、高效和可靠运行。