天然气中酸性组分的脱除技术

- 格式:doc

- 大小:62.50 KB

- 文档页数:5

浅谈低温甲醇洗技术在天然气净化过程中的应用摘要:在天然气净化的过程中,应用低温甲醇洗技术,能够有效去除天然气中的多种杂质,且具有净化程度高的突出优点,尤其是能够有效满足天然气净化对二氧化碳的杂质去除需求。

在现阶段的天然气企业中,低温甲醇洗具有明显的优势,对此,应该积极实践,不断探索,推进其在现代天然气净化过程中的应用。

关键词:低温甲醇洗;技术;天然气净化;应用;分析引言:天然气净化是天然气处理和加工的重要工序。

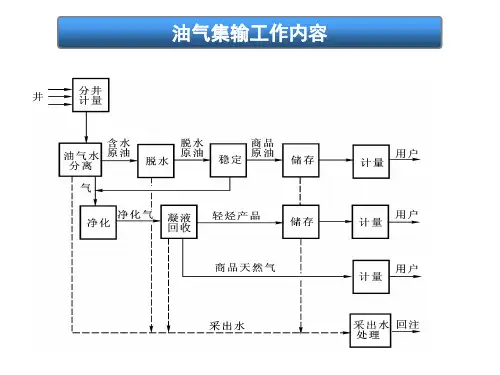

其过程主要包括:固体杂质及液相夹带的分离、水分的脱除、酸性气体的脱除以及各种轻烃组分(C2H6-C6H14)的分离。

固体杂质及液相夹带的分离通过常规的分离器即可实现,过程比较简单。

而各种轻烃组分(C2H6-C6H14)的分离,石油工业上一般称之为轻烃回收过程。

因此,天然气净化主要是指水分和酸性气体的脱除。

天然气净化最常用的方法是溶剂吸收法和固体吸附法,对应于脱水和脱酸所用的吸收剂和吸附剂也各不相同,另外,脱水的方法还有膜分离法以及低温相变分离法等。

1.低温甲醇洗的特点对于液化天然气过程,原料天然气的温度一般要降到-135℃以下,为防止H2O和CO2在低温下形成水合物和干冰而堵塞设备管道,要求将原料天然气的含水量降到×10-6以下,CO2含量控制在100×10-6以内,这样的净化要求是比较苛刻的。

各种吸收方法都有其优缺点,而化学吸收法的一个最大缺陷在于吸收后的气体中都含有大量饱和水汽,一般是(2000-3000)×10-6,热钾碱法(Ben-fied法)水汽体积分数更是高达1.1%,而低温甲醇洗法出口气中水分含量很低,极大地降低了后序分子筛脱水过程的负荷。

总结起来低温甲醇洗法用于天然气净化过程具有以下特点:一是溶解度高,甲醇在低温高压下,对CO2、H2S、COS和H2O有较大的溶解度,是热钾碱溶液的10倍。

而且不用化学法再生时的大量热能,大大降低了净化成本,减少了设备投资。

CHEMICAL INDUSTRY AND ENGINEERING PROGRESS 2016年第35卷第12期·3866·化 工 进 展MDEA 复配胺液脱除天然气中H 2S 性能安家荣1,马鹏飞1,唐建峰1,2,姜雪1,3,李晶1,张国君1,赵铭钰1(1中国石油大学(华东)储运与建筑工程学院,山东 青岛 266580;2中国石油大学(华东)山东省油气储运安全省级重点实验室,山东 青岛 266580;3河南省医药设计院,河南 郑州 450000)摘要:为了研究以N -甲基二乙醇胺(MDEA )为主体的MDEA+一乙醇胺(MEA )和MDEA+二乙烯三胺(DETA )两种配方混合胺液脱除H 2S 性能,给工业中天然气脱硫配方提供参考和基础数据。

利用小型反应釜进行吸收实验,使用单一MDEA 胺液进行了工艺参数的筛选,同时考察吸收温度、吸收压力、再生温度对胺液脱除H 2S 性能影响,得出升高吸收温度、吸收压力均可在一定程度内提升MDEA 胺液的H 2S 吸收效果,但当吸收温度过高时会降低胺液的H 2S 吸收效果,吸收压力过高会造成脱硫成本的增加,筛选出最优吸收温度50℃,吸收压力5MPa ,解吸油浴温度125℃。

在优选出的实验工艺参数条件下进行不同添加剂对MDEA 胺液脱除H 2S 性能影响研究,考察不同配比的MDEA+DETA 混合胺液和MDEA+MEA 混合胺液脱除天然气中H 2S 吸收及解吸性能。

通过分析不同配比胺液的吸收负荷、吸收速率及解吸率等指标得出,MDEA 单一胺液中添加二乙烯三胺(DETA )、一乙醇胺(MEA )胺液均可提升其H 2S 吸收性能但并不利于胺液H 2S 解吸性能的提升。

性能较优配方为2.4mol/L MDEA+0.6mol/L MEA 、2.4mol/L MDEA + 0.6mol/L DETA 混合胺液。

关键词:N -甲基二乙醇胺;二乙烯三胺;一乙醇胺;吸收;解吸;天然气;脱硫中图分类号:TE 644 文献标志码:A 文章编号:1000–6613(2016)12–3866–06 DOI :10.16085/j.issn.1000-6613.2016.12.019Performance of MDEA mixed amine solution removal H 2S fromnatural gasAN Jiarong 1,MA Pengfei 1,TANG Jianfeng 1,2,JIANG Xue 1,3,LI Jing 1,ZHANG Guojun 1,ZHAO Mingyu 1(1School of Pipeline and Civil Engineering ,China University of Petroleum (East China ),Qingdao 266580,Shandong ,China ;2China University of Petroleum (East China )Shangdong Provincial Key Laboratory of Oil and GasStorage and Transport Safety ,Qingdao 266580,Shandong ,China ;3Pharmaceutical Design Institute of Henan province ,Zhengzhou 450000,Henan ,China )Abstract :To study the desulfurization performance of methyldiethanolamine (MDEA )+ monoethanolamine (MEA )and MDEA + diethylenetriamine (DETA) mixed amine solution and provide formula and basic data for industrial gas desulfurization ,a small reaction kettle was used to conduct the absorption testing. The impact of absorption temperature ,absorption pressure ,and regeneration temperature on the performance of amine solution removing H 2S was investigated using single methyldiethanolamine (MDEA )amine solution. The experimental results showed that the optimal absorption temperature is 50℃,the optimal absorption pressure is 5MPa ,and the optimal regeneration temperature is 125℃. Based on the optimized process parameters ,the effect of different annexing agents to amine solution on the absorption and regeneration performance was investigated. The results第一作者:安家荣(1963—),男,工学硕士,副教授,硕士生导师。

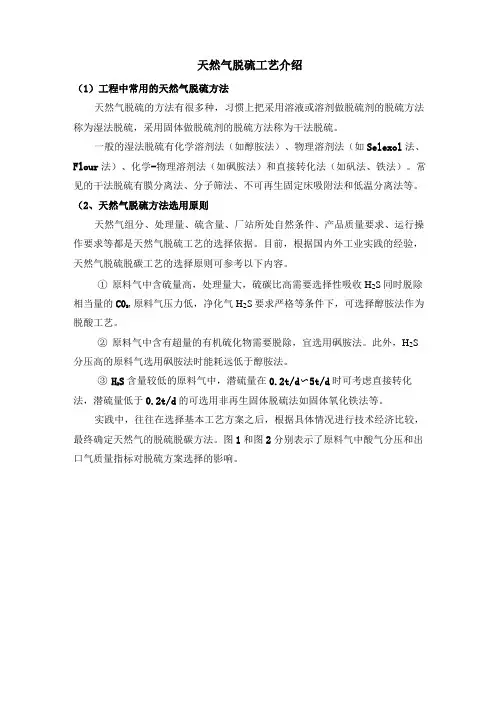

天然气脱硫工艺介绍(1)工程中常用的天然气脱硫方法天然气脱硫的方法有很多种,习惯上把采用溶液或溶剂做脱硫剂的脱硫方法称为湿法脱硫,采用固体做脱硫剂的脱硫方法称为干法脱硫。

一般的湿法脱硫有化学溶剂法(如醇胺法)、物理溶剂法(如Selexol法、Flour法)、化学-物理溶剂法(如砜胺法)和直接转化法(如矾法、铁法)。

常见的干法脱硫有膜分离法、分子筛法、不可再生固定床吸附法和低温分离法等。

(2、天然气脱硫方法选用原则天然气组分、处理量、硫含量、厂站所处自然条件、产品质量要求、运行操作要求等都是天然气脱硫工艺的选择依据。

目前,根据国内外工业实践的经验,天然气脱硫脱碳工艺的选择原则可参考以下内容。

①原料气中含硫量高,处理量大,硫碳比高需要选择性吸收H2S同时脱除相当量的C02,原料气压力低,净化气H2S要求严格等条件下,可选择醇胺法作为脱酸工艺。

②原料气中含有超量的有机硫化物需要脱除,宜选用砜胺法。

此外,H2S 分压高的原料气选用砜胺法时能耗远低于醇胺法。

③H2S含量较低的原料气中,潜硫量在0.2t/d〜5t/d时可考虑直接转化法,潜硫量低于0.2t/d的可选用非再生固体脱硫法如固体氧化铁法等。

实践中,往往在选择基本工艺方案之后,根据具体情况进行技术经济比较,最终确定天然气的脱硫脱碳方法。

图1和图2分别表示了原料气中酸气分压和出口气质量指标对脱硫方案选择的影响。

5图2脱硫方案选择与进、出口气质量指标的关系(3)低含硫量天然气脱硫方案Gosflaw(l0*N J /davl图1脱硫方案选择与酸气分压的关系10QK100MMAalCLd十U0-U0JC2UU0U10%1000%Xia-*100XW*1XW*IG 乂ELIOCX10*Arid G AS htOuiloi C ;a&(V%)某项目天然气组分和参数如下:由表可知,本工程的特点是含硫量低,处理量不大,出口气要求较严格。

可用的几种脱硫工艺方案如下:①干法脱硫——固定床吸附法氧化铁固体脱硫是典型的干法脱硫工艺,处理原料气中的H2S含量一般在10ppm到1%之间。

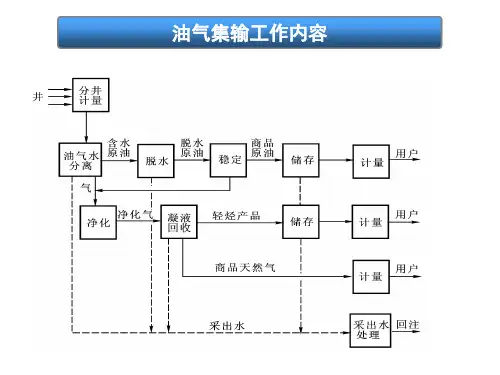

天然⽓处理与加⼯⼯艺总结天然⽓处理与加⼯⼯艺重点第⼀章基本知识1. 国内外天然⽓资源情况以及在未来能源结构中的地位。

世界天⽓资源常规天然⽓资源:根据《中国能源报》2011年06⽉27⽇报道,世界天然⽓资源量为471万亿⽴⽅⽶,其中俄罗斯天然⽓储量居世界之⾸,占世界天然⽓储量的近23.7%,以下依次为伊朗、卡塔尔、阿联酋和沙特阿拉伯。

⾮常规天然⽓:⾮常规天然⽓主要包括页岩⽓、致密砂岩⽓、煤层⽓和天然⽓⽔合物等。

全球⾮常规天然⽓资源丰富,达4000万亿⽴⽅⽶,是常规天然⽓资源量的8.3倍。

其中煤层⽓256万亿⽴⽅⽶,致密⽓210万亿⽴⽅⽶,页岩⽓456万亿⽴⽅⽶,⽔合物3000万亿⽴⽅⽶。

我国的天然⽓资源我国的常规天然⽓远景资源量达56万亿⽴⽅⽶,其中59%的资源分布在中西部的川渝、陕⽢宁、青海和新疆四⼤⽓区,四⼤⽓区内天然⽓资源量约为22.4万亿⽴⽅⽶。

除陆上四⼤⽓区外,我国近海天然⽓资源也⼗分丰富,南海、渤海、东海都是天然⽓富集地区。

到2010年底⽉,全国累计探明的可开采天然⽓资源量超过38万亿⽴⽅⽶。

据中国⼯程院介绍,我国⾮常规天然⽓资源也相当丰富,初步预测,页岩⽓、致密⽓的可采资源总量在20-36万亿⽴⽅⽶,煤层⽓地质储量为36.8万亿⽴⽅⽶,居世界第三位。

我国境内也有丰富的⽔合物储藏。

据专家分析,青藏⾼原盆地和东海、南海、黄海的⼤陆坡及其深海,都可能存在体积巨⼤的⽔合物。

据报道,我国的南海海域蕴藏着丰富的⽔合物,约70万亿⽴⽅⽶,其能源总量⼤约是⽯油储量的⼀半。

地位:据近20年统计,世界天然⽓的消费量⼤致以平均每年2~3%的速度在增长;在当今世界能源消费结构中,达到24%,成为三⼤主⼒之⼀。

⽬前,世界正处于天然⽓取代⽯油⽽成为世界主要能源的过度时期,国际能源界普遍认为,今后,世界天然⽓产量和消费量将会以较⾼的速度增长,2020年以后世界天然⽓的产量将要超过煤和⽯油,成为世界最主要的能源。

“⼗⼆五”期间,我国天然⽓消费⽐例将翻番,由⽬前在能源消费结构中占4%的⽐重提⾼到8%。

天然气酸性气体的脱除第一节概述在天然气中含有的硫化氢(H2S)、二氧化碳(CO2)和有机硫化合物,统称为酸性气体。

在天然气中的有机硫化合物主要有二硫化碳(CS2)、羰基硫(COS)、硫醇(RSH)、硫醚(RSR`)及二硫醚(RSSR`)等。

天然气中酸性气体的存在,具有相当大的危害。

硫化氢是一种具有臭鸡蛋的刺激性恶臭味的无色气体,有毒,它可以麻痹人的中枢神经系统,经常与硫化氢接触能引起慢性中毒;硫化氢具有强烈的还原性,易受热分解,在有氧存在时易腐蚀金属;易被吸附于催化剂的活性中心使催化剂“中毒”;在有水存在时能形成氢硫酸对金属有较强的腐蚀;H2S还会产生氢脆腐蚀。

二氧化碳在有水存在时,会对金属形成较强的腐蚀;同时CO2含量过高,会降低天然气的热值。

有机硫大多无色有毒,低级有机硫比空气轻,易挥发。

有机硫中毒能引起恶心、呕吐、血压下降,甚至心脏衰竭、呼吸麻痹而死亡。

因此,在化工生产中对酸气性组分是有严格要求的,必须严格控制天然气中酸性组分的含量。

从天然气中脱除酸性组分的工艺过程称为脱硫、脱碳,习惯上统称为天然气脱硫。

第二节天然气酸性组分脱除的方法天然气酸性组分的脱除,其目的是按不同用途把天然气中的酸性气体脱除到要求的范围内。

目前,国内外报道过的脱硫方法有近百种(1)。

就其过程的物态特征而言,可分为干法和湿法两大类;在习惯上将采用溶液或溶剂作脱硫剂的方法统称为湿法,将采用固体作脱硫剂的脱硫方法统称为干法。

就其作用机理而言,可分为化学溶剂吸收法、物理溶剂吸收法、物理—化学吸收法、直接氧化法、固体吸收/吸附法及膜分离法等。

一、化学溶剂吸收法化学溶剂吸收法又称化学吸收法,是以可逆化学反应为基础,以碱性溶液为吸收溶剂(化学溶剂),在低温高压下,溶剂与原料气中的酸性组分(主要是H2S和CO2)反应生成某种化合物,在升高温度、降低压力的条件下该化合物又能分解放出酸气并使溶剂得以再生。

这类方法中最具有代表性是醇胺法和碱性盐溶液法。

脱硫方法的分类脱硫方法的分类从井口采出的天然气除了含有饱和状态的水蒸气外,通常还含有一些酸性组分。

这些酸性组分包括硫化氢(H2S)、硫醇(RSH)、硫醚(RSR′)、羰基硫(COS)、二硫化碳(CS2)、二硫醚(RSSR′)、二氧化碳(CO2)等,上述组分也常称作酸性气体。

其中H2S、CO2在天然气中最为常见,其他含硫化合物基本属于有机硫,在天然气中含量较少。

纯气田天然气和凝析气田天然气中酸性气体含量一般高于油田伴生气。

天然气中酸性组分的存在会对天然气产品及下游加工、利用带来较多危害,主要表现在以下几个方面。

① 由于H2S、CO2和有机硫具有酸性,它们溶解在水或液烃中形成酸液,给输气管线、设备、材料带来腐蚀。

② H2S、有机硫都是毒性较大的气体,如果泄漏到外界环境中,会导致人员中毒。

③ 含硫天然气燃烧后直接排入大气,会产生严重的SO2环境污染。

④ 以天然气为原料的一些化工装置如合成氨、甲醇等,其工艺中某些催化剂对硫化物极其敏感,天然气中H2S含量超过1mg/m3都会令其中霉失活。

⑤ 尽管CO2无毒,酸性也较弱,但天然气中它的含量有时还比较高,如不对其进行脱除,将会影响管输效率,降低天然气热值,还有可能促进水合物生成。

因此,无论是从金属防腐、环境保护、人员安全角度考虑,还是从满足天然气作为商品的气质指标要求来说,都必须从天然气中脱除酸气组分。

天然气中酸性组分脱除也被人们俗称作天然气另外,从充分回收利用硫资源的角度上考虑,天然气中脱除下来的酸性组分可通过克劳斯硫磺回收工艺生产优质硫磺。

迄今为止国内外已报道的脱硫方法有一百多种,用于天然气工业脱硫的方法有四五十种。

对脱硫方法的分类常见的有两种。

1. 按照脱硫剂的物态特征不同分为两类,即干法和湿法。

(1) 干法主要用于低含硫天然气脱硫或者深度脱硫,典型方法是固体吸附法脱硫。

如压缩天然气(CNG)加气站对原料天然气脱硫,合成氨厂采用的ZnO/MN02吸附剂对原料天然气中含硫组分进行精脱,以满足造气工段对气质的要求。

MDEA脱碳操作规程一、引言本文档旨在规范MDEA(二甲醚胺)脱碳操作流程,保证操作的安全性、稳定性和高效性。

MDEA脱碳是一种常用的脱除天然气中酸性组分的方法,具有广泛的应用领域。

本操作规程适用于MDEA脱碳的日常操作和维护管理。

二、操作流程1. 原料准备•确保原料MDEA的准备充足,并与供应商保持合理的库存。

•检验MDEA的质量,确保符合相关标准和要求。

若有质量异常,禁止使用。

•根据需要准备其他操作所需的辅助药剂和试剂,确保其安全性和质量。

2. 系统准备•检查MDEA脱碳系统的设备和管道的完整性和安全性,确保无泄漏和故障。

•确保储存罐中MDEA的容量充足,并且按照规定进行充注和排放操作。

•检查相关仪表的工作状态,如温度、压力、流量计等,并对其进行校准和调整。

3. 操作步骤3.1. 开机与调试•打开MDEA脱碳系统的电源,并检查主控制面板的工作状态。

•按照设备操作手册,逐步操作设备的启动程序,确保各设备能够正常运行。

•对系统中的压力、温度、流量等参数进行监测和记录,确保系统处于正常操作条件。

3.2. 注入MDEA•根据脱碳系统容器的大小和设计要求,将事先准备好的MDEA缓慢注入系统。

•在注入过程中,密切观察系统的压力和温度变化,并按需进行相应的调整。

3.3. 运行与监测•根据操作手册和系统要求,启动脱碳系统,使其正常运行。

•监测和记录脱碳系统中的关键参数,例如MDEA浓度、进出料温度、压力、流量等。

•定期检查和清洁系统中的滤网和反应器,确保其正常运行。

3.4. 停机与维护•在操作结束后,关闭脱碳系统的电源,停机前需确保系统处于安全状态。

•清理设备和管道中的残余物质,避免堵塞和积累。

•对设备和管道进行定期的维护和保养,包括清理、校准和润滑。

4. 安全措施•在操作过程中,所有操作人员需佩戴防护设备,如安全眼镜、防护手套和防护服等。

•操作人员需接受相关的安全培训,了解操作规程和相应的急救措施。

•定期进行安全检查和风险评估,及时更新并实施相应的改进措施。

天然气中酸性组分的脱除技术

西华师范大学应化09级9班顾秀梅

摘要:本文介绍了可用于天然气脱硫脱碳装置高压富液能量回收的三种液力透平结构特点和效率特性,剖析了第一代液力透平能量回收方式在工业应用中存在的问题,提出采用第二代液力透平增压泵的优点和可行性,并对两代技术应用效果进行了对比。

关键词:天然气脱硫脱碳酸性组分脱除

引言: 来自地下储层的天然气通常不同程度地含有H2S、CO2和有机硫化物(RSH、COS)等酸性组分,在开采、集输和处理时会造成设备和管道腐蚀,而且含硫成分往往有毒、有害并且具有难闻的臭味,会污染环境和威胁人身安全;当天然气用作化工原料时,还会引起催化剂中毒,同时,CO2含量过高将降低天然气的热值。

当天然气中的H2S、CO2等酸性组分含量超过商品气气质标准时,必须进行脱除处理。

从酸性天然气中脱除H2S、CO2等酸性组分的工艺过程称为脱硫脱碳或脱酸气。

若该过程主要是脱除H2S和有机硫化物则称为天然气脱硫,若主要是脱除CO2则称为脱碳。

目前,国内外报道过的湿法和干法脱硫方法有近百种。

国内常用的天然气湿法脱硫方法是MDEA法和MDEA—环丁砜法等(1)。

1 脱硫脱碳方法的分类

1.1化学溶剂法

以碱性溶液为吸收溶剂(化学溶剂),与天然气中的酸性组分(主要是H2S和CO2)反应生成某种化合物。

1.2化学吸收法可分为:

①醇胺法,主要包括:一乙醇胺(MEA)法、二乙醇法(DEA)法、二甘醇胺(DGA)法、二异丙醇胺法(DIPA)法、甲基二乙醇胺(MDEA)法等。

醇胺法是最常用的天然气脱硫方法。

此法适用于从天然气中大量脱硫和二氧化碳。

②碱性盐溶液法,主要包括:改良热减法、氨基酸盐法;它们虽然能脱除硫化氢,但主要用于脱除二氧化碳,在天然气工业中应用不多。

1.3物理溶剂法

采用有机化合物为吸收溶剂(物理溶剂),对天然气中的酸性组分进行物理吸收而将它们从气体中脱除。

主要包括多缩乙二醇法和砜胺法等。

物理吸收法的溶剂通常靠多级闪蒸进行再生,不需蒸汽和其它热源,还可同时使气体脱水。

海上采出的天然气需要大量脱除二氧化碳时常常选用这类方法。

1.4化学-物理溶剂法

这类方法采用的溶液是醇胺、物理溶剂和水的混合物,兼有化学溶剂法和物理溶剂法的特点,故又称混合溶液法或联合吸收法。

目前,典型的化学-物理吸收法为砜胺法(Sulfinol)法,包括DIPA-环丁砜法(Sulfinol-D法,砜胺Ⅱ法)、DEA-环丁矾法(Sulfinol-M法,砜胺Ⅲ法)等。

1.5直接转化法

这类方法以氧化一还原反应为基础,故又称为氧化还原法。

此法包括借助于溶液中氧载体的催化作用,把被碱性溶液吸收的H2S氧化为硫,然后鼓人空气,使吸收剂再生,从而使脱硫与硫回收合为一体。

直

接转化法目前多用于在焦炉气、水煤气、合成气等气体脱硫。

1.6其他类型方法

除上述方法外,目前还可采用分子筛法、膜分离法、低温分离法及生物化学法等脱除H2S和有机硫。

此外.非再生的固体(例如海绵铁)、液体以及浆液脱硫剂则适用于H2S含量低的天然气脱硫。

其中,可以再生的分子筛法等又称为间歇法。

膜分离法借助于膜在分离过程中的选择性渗透作用脱除天然气的酸性组分。

2 脱硫脱碳方法的选择

在选择脱碳脱碳方法时,图2-1作为一般性指导是有用的。

由于需要考虑的因素很多,不能只按绘制图2-1的条件去选择某种脱硫脱碳方法,也许经济因素和局部情况会支配某一方法的选择。

2.1考虑因素

在选择脱硫脱碳方法时应考虑的主要因素有:①原料气中酸气组分的类型和含量;②净化气的质量要求;③酸气要求;④酸气的温度、压力和净化气的输送温度、压力;⑤原料气处理量和原料气中的烃类含量;⑥脱除酸气所要求的选择性;⑦液体产品(例如NGL)质量要求;⑧投资、操作、技术专利费用;

⑨有害副产物的处理。

现对其中几种因素介绍如下:

(1) 原料气中酸性组分的类型和含量

大多数天然气中的酸性组分是H2S、C02,但有时也可能含有COS、CS2和RSH(即使含量很低)等。

只要气体中含有其中任何一种组分,不仅会排除选择某些脱硫脱碳方法,而且对下游气体处理装置的工艺设计也具有显著影响。

例如,在下游的NGL回收过程中,气体中的COS、CS2和RSH以及其他硫化物主要将会进入NGL。

如果在回收NGL之前不从天然气中脱除这些组分,就要对NGL进行处理,以符合产品质量。

(2) 酸气组成

作为硫磺回收装置的原料气—酸气,其组成是必须考虑的一个因素。

如果酸气中的C02浓度大于80%

时,就应考虑采用选择性脱H2S方法的可能性,包括采用多级脱硫过程。

水含量和烃类含量高时,将对硫磺回收装置的设计与操作带来很多问题。

因此,必须考虑这些组分对气体处理方法的影响。

2.2选择原则

根据工业实践,在选择各种醇胺法和砜胺法时有下述几点原则:

(1)一船情况

对于处理量比较大的脱硫脱碳装置首先应考虑采用酵胺法的可能性,即

①原料气中碳硫比高(C02/H2S摩尔比>6)时,为获得适用于常规克劳斯硫磺回收装置的酸气(酸气中H2S浓度低于15%时无法进入该装置)而需要选择性脱H2S,以及其他可以选择性脱H2S的场合,应选用选择性MDEA法。

②原料气中碳硫比高,且在脱除H2S的同时还需脱除相当量的C02时,可选用MDEA和其他醇胺(例如DEA)组成的混合醇胺法或合适的配方溶液法。

③原料气中H2S含量低、CO2含量高且需深度脱除CO2时.可选用合适的MDEA配方溶液法(包括活化MDEA 法)。

④原料气压力低,净化气的H2S质量指标严格且需同时脱除C02时,可选用MEA法、DEA法、DGA法或混合醇胺法。

如果净化气的H2S和C02质量指标都很严格,则可采用MEA法、DEA法或DGA法。

⑤在高寒或沙漠缺水地区,可选用DGA法。

(2)需要脱除有机硫化物

当需要脱除原料气中的有机硫化物时一般应采用矾胺法,即:

①原料气中含有H2S和一定量的有机硫需要脱除,且需同时脱除C02时应选用Sulfinol-D法(砜胺Ⅱ法)。

②原料气中含有H2S有机硫和C02,需要选择性地脱除H2S和有机硫且可保留一定量的C02时应选用Sulfinol-M 法(砜胺Ⅲ法) 。

③H2S分压高的原料气采用砜胺法处理时,其能耗远低于醇胺法。

④原料气如经砜胺法处理后其有机硫含量仍不能达到质量指标时,可再用分子筛法脱硫。

(3) H2S含量低的原料气

当原料气中H2S含量低、按原料气处理量计的潜硫量(t/d)不大、碳硫比高且不需脱除CO2时,可考虑采用以下方法:

①潜硫量在0.5~5t/d之间,可考虑选用直接转化法,例如Lo-Cat法、ADA-NaVO3法和PDS法等;

②潜硫量在小于0.4 t/d (最多不超过0.5 t/d )时,可选用非再生类方法,例如固体氧化铁法、氧化铁桨液法等。

(4) 高压、高酸气含量原料气

高压、高酸气含量的原料气可能需要在醇胺法和砜胺法之外选用其他方法或者采用几种方法的组合。

①主要脱除CO2时,可考虑选用膜分离法、物理溶剂法或活化MDEA法。

②需要同时大量脱除H2S和CO2时,可先选用选择性醇胺法获得富含H2S的酸气去克劳斯装置,再选用

混合醇胺法或常规醇胺法以达到净化气质量要求。

③需要大量脱除原料气中的CO2且同时有少量H2S也需脱除时,可先选膜分离法,再选用醇胺法以达到

处理要求。

以上只是选择天然气脱硫脱碳方法的一般原则,在实践中还应根据具体情况对几种方案进行技术经济比较后

确定某种方案。

实例:活化MDEA法的应用:

通常,活化MDEA法也可用于天然气深度脱碳,将原料气中的CO2含量脱除至符合NGL回收装置或LNG生产装置的要求。

英国气体(British)公司突尼斯Hannibai天然气处理厂

厂原料气量为713×104m3/d,要求商品气N2含量小于6.5%,烃露点低于-5℃,水含量小于80×10-6(质量分数),压力为7.5MPa。

原料气组成见表2-7

主要设备

1.高压吸收系统主要由进口分离器、吸收塔和湿净化气出口分离器等组成。

收塔:板式浮阀塔或填料塔。

①塔板数:理论板数为3~5块;实际板数为

14~20块;全塔效率0.25~ 0.4。

对于选择性醇

胺法(例如MDEA溶液)来讲,适当控制溶液在塔内

停留时间(限制塔板数或溶液循环星)可使其选择

性更好。

这是由于在达到所需的H2S净化度后,增

加吸收塔板数实际上几乎只是使溶液多吸收CO2,

故在选择性脱H2S时塔板应适当少些,而在脱碳时

则可适当多些塔板。

采用MDEA溶液选择性脱H2S

时净化气中H2S含量与理论塔板数的关系见图2-5

【参考文献】

[1]天然气加工工程第二版诸林石油工业出版社

[2]天然气中 COS 的脱除. 石油与天然气化工2007,36(1):28-36.

[3]天友. 环丁砜-甲基二乙醇胺溶液脱除高酸性天然气中H2S、CO2及有机硫实验研究[J]. 石油与天然气化工,2009,38

[4]子龙,黄朝齐. 大竹天然气净化厂建设优化及存在问题分析[J]. 天然气与石油. 2009,27。