车轮螺栓螺母强度计算

- 格式:xls

- 大小:39.50 KB

- 文档页数:12

车轮螺栓、螺母受力分析汽车行驶时,汽车车轮承受汽车的重力、行驶中的滚动阻力,以及转弯时或在倾斜路面上产生的侧向力,汽车制动时还受到路面的制动力,随着车轮转动,路面对车轮产生的冲击力。

相应地车轮螺栓、螺母也承受这些力,这些力构成车轮螺栓、螺母的交变循环应力。

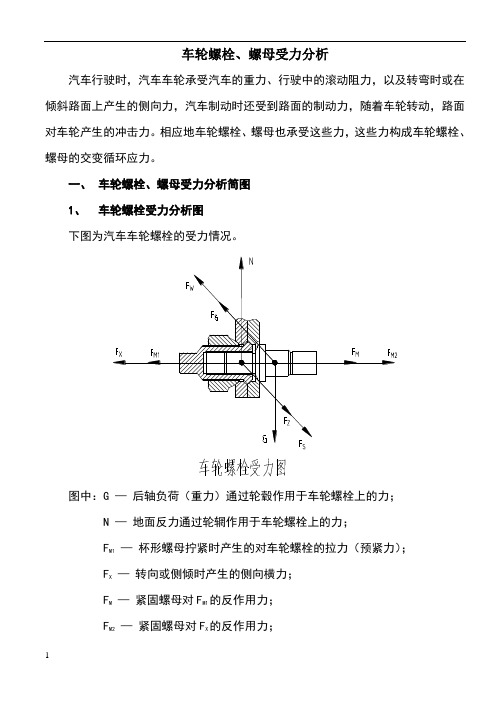

一、车轮螺栓、螺母受力分析简图1、车轮螺栓受力分析图下图为汽车车轮螺栓的受力情况。

图中:G —后轴负荷(重力)通过轮毂作用于车轮螺栓上的力;N —地面反力通过轮辋作用于车轮螺栓上的力;F M1—杯形螺母拧紧时产生的对车轮螺栓的拉力(预紧力);F X—转向或侧倾时产生的侧向横力;F M—紧固螺母对F M1的反作用力;F M2—紧固螺母对F X的反作用力;F W—汽车牵引力作用于车轮螺栓上的力;F S—汽车行驶阻力;F Z—汽车制动时产生的制动力;F G—轮毂对F Z的作用反力。

其中,G=N,F X= F M2,F M1= F M,F W= F S,F Z= F G2、车轮螺母受力分析简图下图为汽车车轮杯形螺母的受力情况。

车轮球面螺母受力情况较为简单,略。

图中:G —后轴负荷(重力)通过轮轮螺栓作用于车轮螺母上的力;N —地面反力通过轮辋作用于车轮螺母上的力;F M1—轮辋对车轮螺母的推力(预紧力);F X—转向或侧倾时产生的侧向力;F M—紧固螺母对F M1的反作用力;F M2—车轮螺栓对F X的反作用力;F W—汽车牵引力作用于车轮螺母上的力;F S — 汽车行驶阻力;F Z — 汽车制动时产生的制动力;F G — 通过轮毂传到螺母对F Z 的作用反力。

其中,G=N ,F X = F M2,F M1= F M ,F W = F S ,F Z = F G二、 车轮螺栓、螺母受力情况分析 (一)平行于车轮平面受力情况由于车轮螺母拧紧时,产生的预紧力作用在内、外轮辋及轮毂上,从而在轮辋与轮毂贴合面上产生巨大的摩擦力。

而车轮受到的各种平行于车轮平面的力,如重力、阻力、路面冲击力以及制动力等,不全部是由车轮螺栓、螺母承受,它还要克服轮辋与轮毂之间摩擦力。

第三章 螺纹联接(含螺旋传动)3-1 基础知识 一、螺纹的主要参数现以圆柱普通螺纹的外螺纹为例说明螺纹的主要几何参数,见图3-1,主要有:1)大径d ——螺纹的最大直径,即与螺纹牙顶重合的假想圆柱面的直径,在标准中定为公称直径。

2)小径1d ——螺纹的最小直径,即与螺纹牙底相重合的假想圆柱面的直径,在强度计算中常作为螺杆危险截面的计算直径。

3)中径2d ——通过螺纹轴向界面内牙型上的沟槽和突起宽度相等处的假想圆柱面的直径,近似等于螺纹的平均直径,2d ≈11()2d d +。

中径是确定螺纹几何参数和配合性质的直径。

4)线数n ——螺纹的螺旋线数目。

常用的联接螺纹要求自锁性,故多用单线螺纹;传动螺纹要求传动效率高,故多用双线或三线螺纹。

为了便于制造,一般用线数n ≤4。

5)螺距P ——螺纹相邻两个牙型上对应点间的轴向距离。

6)导程S ——螺纹上任一点沿同一条螺旋线转一周所移动的轴向距离。

单线螺纹S =P ,多线螺纹S =nP 。

7)螺纹升角λ——螺旋线的切线与垂直于螺纹轴线的平面间的夹角。

在螺纹的不同直径处,螺纹升角各不相同。

通常按螺纹中径2d 处计算,即22arctanarctan S nP d d λππ== (3-1) 8)牙型角α——螺纹轴向截面内,螺纹牙型两侧边的夹角。

螺纹牙型的侧边与螺纹轴线的垂直平面的夹角称为牙侧角,对称牙型的牙侧角β=α/2。

9)螺纹接触高度h ——内外螺纹旋合后的接触面的径向高度。

二、螺纹联接的类型螺纹联接的主要类型有:图3-11、螺栓联接常见的普通螺栓联接如图3-2a所示。

这种联接的结构特点是被联接件上的通孔和螺栓杆间留有间隙。

图3-2b是铰制孔用螺栓联接。

这种联接能精确固定被联接件的相对位置,并能承受横向载荷,但孔的加工精度要求较高。

图3-22、双头螺柱联接如图3-3a所示,这种联接适用于结构上不能采用螺栓联接的场合,例如被联接件之一太厚不宜制成通孔,且需要经常拆装时,往往采用双头螺柱联接。

15.2.1 单个螺栓连接的强度计算螺纹连接根据载荷性质不同,其失效形式也不同:受静载荷螺栓的失效多为螺纹部分的塑性变形或螺栓被拉断;受变载荷螺栓的失效多为螺栓的疲劳断裂;对于受横向载荷的铰制孔用螺栓连接,其失效形式主要为螺栓杆剪断,栓杆或被连接件孔接触表面挤压破坏;如果螺纹精度低或连接时常装拆,很可能发生滑扣现象。

螺栓与螺母的螺纹牙及其他各部分尺寸是根据等强度原则及使用经验规定的。

采用标准件时,这些部,然后按照标准选定螺纹公称直分都不需要进行强度计算。

所以,螺栓连接的计算主要是确定螺纹小径d1径(大径)d,以及螺母和垫圈等连接零件的尺寸。

1. 受拉松螺栓连接强度计算松螺栓连接装配时不需要把螺母拧紧,在承受工作载荷前,除有关零件的自重(自重一般很小,强度计算时可略去。

)外,连接并不受力。

图15.3所示吊钩尾部的连接是其应用实例。

当螺栓承受轴向工作载荷 F (N)时,其强度条件为(15-6)(15-7)或——螺纹小径,mm;式中: d1[σ]——松连接螺栓的许用拉应力,Mpa。

见表15.6。

图15.32.受拉紧螺栓连接的强度计算根所受拉力不同,紧螺栓连接可分为只受预紧力、受预紧力和静工作拉力及受预紧力和变工作拉力三。

①只受预紧力的紧螺栓连接右图为靠摩擦传递横向力F 的受拉螺栓连接,拧紧螺母后,这时栓杆除受预紧力F`引起的拉应力σ=4 F` /π2 d1外,还受到螺纹力矩T1引起的扭转切应力:对于螺栓故螺栓或式②受预紧力和工作载荷的紧螺栓连接。

图15.5所示压力容器螺栓连接是受预紧力和轴向工作载荷的典型实例。

这种连接拧紧后螺栓受预紧力F`,工作时还受到。

螺母螺纹牙的强度计算螺纹牙多发生剪切和挤压破坏,一般螺母的材料强度低于螺杆,故只需校核螺母螺纹牙的强度。

如图5-47所示,如果将一圈螺纹沿螺母的螺纹大径D处展开,则可看作宽度为πD的悬臂梁。

假设螺母每圈螺纹所承受的平均压力为Q/u,并作用在以螺纹为直径的圆周上,则螺纹牙危险截面a-a的剪切强度条件为中径D2【5-50】螺纹牙危险截面a-a的弯曲强度条件为【5-51】式中:b——螺纹牙根部的厚度, mm,对于矩形螺纹,b=0.5P对于梯形螺纹,b一0.65P,对于30o锯齿形螺纹,b=0.75P,P为螺纹螺距;)/2;l——弯曲力臂;mm参看图 , l=(D-D2[τ]——螺母材料的许用切应力,MPa,见表;——螺母材料的许用弯曲应力,MPa,见表。

[σ]b当螺杆和螺母的材料相同时,由于螺杆的小径dl小于螺母螺纹的大径D,故应校核杆螺纹牙的强度。

此时,上式中的D应改为d1。

螺母外径与凸缘的强度计算。

在螺旋起重器螺母的设计计算中,除了进行耐磨性计算与螺纹牙的强度计算外,还要进行螺母下段与螺母凸缘的强度计算。

如下图所示的螺母结构形式,工作时,在螺母凸缘与底座的接触面上产生挤压应力,凸缘根部受到弯曲及剪切作用。

螺母下段悬置,承受拉力和螺纹牙上的摩擦力矩作用。

设悬置部分承受全部外载荷Q,并将Q增加20~30%来代替螺纹牙上摩擦力矩的作用。

则螺母悬置部分危险截面b-b内的最大拉伸应力为式中[σ]为螺母材料的许用拉伸应力,[σ]=0.83[σ]b ,[σ]b为螺母材料的许用弯曲应力,见表5-15。

螺母凸缘的强度计算包括:凸缘与底座接触表面的挤压强度计算式中[σ]p 为螺母材料的许用挤压应力,可取[σ]p=(1.5 1.7)[σ]b凸缘根部的弯曲强度计算式中各尺寸符号的意义见下图。

凸缘根部被剪断的情况极少发生,故强度计算从略。

螺杆的稳定性计算:对于长径比大的受压螺杆,当轴向压力Q大于某一临界值时,螺杆就会突然发生侧向弯曲而丧失其稳定性。

螺栓的强度等级螺栓的强度等级钢结构连接用螺栓的强度等级分3.6、4.6、4.8、5.6、6.8、8.8、9.8、10.9、12.9等10余个等级螺栓强度等级标号有两部分数字组成,分别表示螺栓材料的公称抗拉强度值和屈强比值。

例如,性能等级4.6级的螺栓,其含义是:1、螺栓材质公称抗拉强度达400MPa级;2、螺栓材质的屈强比值为0.6;3、螺栓材质的公称屈服强度达400×0.6=240MPa级性能等级10.9级高强度螺栓,其材料经过热处理后,能达到:1、螺栓材质公称抗拉强度达1000MPa级;2、螺栓材质的屈强比值为0.9;3、螺栓材质的公称屈服强度达1000×0.9=900MPa级螺栓强度等级的含义是国际通用的标准,相同性能等级的螺栓,不管其材料和产地的区别,其性能是相同的,设计上只选用性能等级即可。

强度等级所谓8.8级和10.9级是指螺栓的抗剪切应力等级为8.8GPa和10.9Gpa8.8公称抗拉强度800N/MM2 公称屈服强度640N/MM2一般的螺栓是用"X.Y"表示强度的,X*100=此螺栓的抗拉强度,X*100*(Y/10)=此螺栓的屈服强度(由于按标识规定:屈服强度/抗拉强度=Y/10)如4.8级则此螺栓的抗拉强度为:400MPa屈服强度为:400*8/10=320MPa螺母的不同标准以及强度等级1.六角螺母的标准:六角螺母的的规格作为一种标准件,它就应当有自己的通用规格对于六角螺帽,常用的标准有:GB52、GB6170、GB6172和DIN934,对于它们之间的主要区别有:GB6170的厚度要比GB52、GB6172和DIN934来的厚,俗称为厚螺帽。

另外就是对边上的区别,M8的螺帽系列中DIN934、GB6170、GB6172的对边都是13MM比GB52的对边14MM要小1MM,M10的螺帽,DIN934与GB52的对边为17MM,比GB6170和GB6172的的对边要大1MM,M12的螺帽,DIN934、GB52的对边为19MM比GB6170和GB6172的对边18MM要大1MM。

15.2.1 单个螺栓连接的强度计算螺纹连接根据载荷性质不同,其失效形式也不同:受静载荷螺栓的失效多为螺纹部分的塑性变形或螺栓被拉断;受变载荷螺栓的失效多为螺栓的疲劳断裂;对于受横向载荷的铰制孔用螺栓连接,其失效形式主要为螺栓杆剪断,栓杆或被连接件孔接触表面挤压破坏;如果螺纹精度低或连接时常装拆,很可能发生滑扣现象。

螺栓与螺母的螺纹牙及其他各部分尺寸是根据等强度原则及使用经验规定的。

采用标准件时,这些部分都不需要进行强度计算。

所以,螺栓连接的计算主要是确定螺纹小径d1,然后按照标准选定螺纹公称直径(大径)d,以及螺母和垫圈等连接零件的尺寸。

1. 受拉松螺栓连接强度计算松螺栓连接装配时不需要把螺母拧紧,在承受工作载荷前,除有关零件的自重(自重一般很小,强度计算时可略去。

)外,连接并不受力。

图15.3所示吊钩尾部的连接是其应用实例。

当螺栓承受轴向工作载荷 F (N)时,其强度条件为(15-6)或(15-7)式中: d1——螺纹小径,mm;[σ]——松连接螺栓的许用拉应力,Mpa。

见表15.6。

图15.32. 受拉紧螺栓连接的强度计算根据所受拉力不同,紧螺栓连接可分为只受预紧力、受预紧力和静工作拉力及受预紧力和变工作拉力三类。

①只受预紧力的紧螺栓连接右图为靠摩擦传递横向力F的受拉螺栓连接,拧紧螺母后,这时螺栓杆除受预紧力F`引起的拉应力σ=4F`/πd12外,还受到螺纹力矩T1引起的扭转切应力:对于M10~M68的普通螺纹,取d1、d2和λ的平均值,并取φV=arctan0.15,得τ≈0.5σ。

由于螺栓材料是塑性材料,按照第四强度理论,当量应力σe为(15-8)故螺栓螺纹部分的强度条件为:(15-9)或(15-10)式中[σ]为静载紧连接螺栓的许用拉应力,其值由表15.6查得。

② 受预紧力和工作载荷的紧螺栓连接。

图15.5所示压力容器的螺栓连接是受预紧力和轴向工作载荷的典型实例。

这种连接拧紧后螺栓受预紧力F`,工作时还受到工作载荷F 。

螺母螺纹牙的强度计算螺纹牙多发生剪切和挤压破坏,一般螺母的材料强度低于螺杆,故只需校核螺母螺纹牙的强度。

如图5-47所示,如果将一圈螺纹沿螺母的螺纹大径D处展开,则可看作宽度为πD的悬臂梁。

假设螺母每圈螺纹所承受的平均压力为Q/u,并作用在以螺纹中径D为直径的圆周上,则螺纹牙危险截面a-a的剪切强度条件为2【5-50】螺纹牙危险截面a-a的弯曲强度条件为【5-51】式中:b——螺纹牙根部的厚度, mm,对于矩形螺纹,b=0.5P对于梯形螺纹,b一0.65P,对于30o锯齿形螺纹,b=0.75P,P为螺纹螺距;)/2;l——弯曲力臂;mm参看图 , l=(D-D2[τ]——螺母材料的许用切应力,MPa,见表;——螺母材料的许用弯曲应力,MPa,见表。

[σ]b当螺杆和螺母的材料相同时,由于螺杆的小径dl小于螺母螺纹的大径D,故应校核杆螺纹牙的强度。

此时,上式中的D应改为d1。

螺母外径与凸缘的强度计算。

在螺旋起重器螺母的设计计算中,除了进行耐磨性计算与螺纹牙的强度计算外,还要进行螺母下段与螺母凸缘的强度计算。

如下图所示的螺母结构形式,工作时,在螺母凸缘与底座的接触面上产生挤压应力,凸缘根部受到弯曲及剪切作用。

螺母下段悬置,承受拉力和螺纹牙上的摩擦力矩作用。

设悬置部分承受全部外载荷Q,并将Q增加20~30%来代替螺纹牙上摩擦力矩的作用。

则螺母悬置部分危险截面b-b内的最大拉伸应力为式中[σ]为螺母材料的许用拉伸应力,[σ]=0.83[σ]b ,[σ]b为螺母材料的许用弯曲应力,见表5-15。

螺母凸缘的强度计算包括:凸缘与底座接触表面的挤压强度计算式中[σ]p 为螺母材料的许用挤压应力,可取[σ]p=(1.5 1.7)[σ]b凸缘根部的弯曲强度计算式中各尺寸符号的意义见下图。

凸缘根部被剪断的情况极少发生,故强度计算从略。

螺杆的稳定性计算:对于长径比大的受压螺杆,当轴向压力Q大于某一临界值时,螺杆就会突然发生侧向弯曲而丧失其稳定性。

第三章螺纹联接(含螺旋传动)3-1 基础知识一、螺纹得主要参数现以圆柱普通螺纹得外螺纹为例说明螺纹得主要几何参数,见图3-1,主要有:1)大径-—螺纹得最大直径,即与螺纹牙顶重合得假想圆柱面得直径,在标准中定为公称直径。

2)小径—-螺纹得最小直径,即与螺纹牙底相重合得假想圆柱面得直径,在强度计算中常作为螺杆危险截面得计算直径。

3)中径—-通过螺纹轴向界面内牙型上得沟槽与突起宽度相等处得假想圆柱面得直径,近似等于螺纹得平均直径,≈、中径就是确定螺纹几何参数与配合性质得直径。

4)线数——螺纹得螺旋线数目。

常用得联接螺纹要图3-1求自锁性,故多用单线螺纹;传动螺纹要求传动效率高,故多用双线或三线螺纹。

为了便于制造,一般用线数≤4。

5)螺距-—螺纹相邻两个牙型上对应点间得轴向距离。

6)导程—-螺纹上任一点沿同一条螺旋线转一周所移动得轴向距离。

单线螺纹=,多线螺纹=、7)螺纹升角——螺旋线得切线与垂直于螺纹轴线得平面间得夹角。

在螺纹得不同直径处,螺纹升角各不相同、通常按螺纹中径处计算,即(3-1)8)牙型角—-螺纹轴向截面内,螺纹牙型两侧边得夹角。

螺纹牙型得侧边与螺纹轴线得垂直平面得夹角称为牙侧角,对称牙型得牙侧角=/2。

9)螺纹接触高度-—内外螺纹旋合后得接触面得径向高度。

二、螺纹联接得类型螺纹联接得主要类型有:1、螺栓联接常见得普通螺栓联接如图3—2a所示。

这种联接得结构特点就是被联接件上得通孔与螺栓杆间留有间隙。

图3-2b就是铰制孔用螺栓联接。

这种联接能精确固定被联接件得相对位置,并能承受横向载荷,但孔得加工精度要求较高。

图3—22、双头螺柱联接如图3-3a所示,这种联接适用于结构上不能采用螺栓联接得场合,例如被联接件之一太厚不宜制成通孔,且需要经常拆装时,往往采用双头螺柱联接、图3—33、螺钉联接这种联接得特点就是螺栓(或螺钉)直接拧入被联接件得螺纹孔中,不用螺母,在结构上比双头螺柱联接简单、紧凑、4、紧定螺钉联接紧定螺钉联接就是利用拧入零件螺纹孔中得螺钉末端顶住另一零件得表面(图3-4a)或钉入相应得凹坑中(图3-4b),以固定两个零件得相对位置,并可传递不大得力或转矩。

车轮螺栓螺母强度计算车轮螺栓和螺母是连接车轮和轮毂的重要部件,其强度计算是保证车轮安全运行的关键。

下面将从车轮螺栓和螺母的设计、螺栓和螺母的强度计算以及强度验证几个方面,详细介绍车轮螺栓螺母强度的计算。

首先,车轮螺栓和螺母的设计是保证其强度计算准确性的基础。

在设计车轮螺栓和螺母时,需要充分考虑以下几个因素:1.车轮负荷:车轮螺栓螺母的强度计算必须与车轮的负荷相匹配,以确保其能够承受车轮的负荷。

根据车轮的负荷大小,可以确定螺栓和螺母的大小和材料。

2.强度要求:根据实际需求,确定螺栓和螺母的强度等级和安全系数。

一般来说,车轮螺栓和螺母的强度要求较高,以确保其在使用过程中不发生断裂或损坏。

3.工艺条件:考虑到螺栓和螺母的加工和安装要求,设计时需要符合工艺条件,确保螺栓和螺母的加工和安装便利性。

螺栓的强度计算通常包括拉伸强度计算和剪切强度计算。

拉伸强度指的是螺栓在拉伸载荷下的抗拉断能力,剪切强度指的是螺栓在剪切载荷下的抗剪断能力。

根据螺栓强度计算公式,可以计算得到螺栓的强度。

螺母的强度计算通常包括剪切强度计算和压力强度计算。

剪切强度指的是螺母在剪切载荷下的抗剪断能力,压力强度指的是螺母在承受压力载荷下的抗压能力。

根据螺母强度计算公式,可以计算得到螺母的强度。

车轮螺栓和螺母的强度计算中,还需要考虑到载荷和应力的分布情况。

由于车轮在使用时会受到不同方向上的载荷作用,因此需要将载荷分解为不同方向上的分量,然后计算对应方向上的应力。

根据应力分布情况,可以进一步调整螺栓和螺母的设计参数,以提高其强度。

最后,为了验证车轮螺栓和螺母的强度计算结果的准确性,通常需要进行强度验证试验。

强度验证试验可以通过在实际车辆上进行载荷测试和螺栓螺母断裂实验,来验证计算结果的准确性。

根据试验结果,可以对计算模型进行修正和优化,以提高计算准确性。

总结起来,车轮螺栓螺母的强度计算是确保车轮安全运行的重要环节,其计算需要考虑车轮的负荷、强度要求和工艺条件等因素,并进行拉伸强度、剪切强度和压力强度等计算。

螺纹的强度计算 机械工学便览篇螺纹的许用拧紧力矩T=(Q/2)*(d2*μ/cosβ+d2*tanα+μn*d n)Q=σq*Aμ: 螺纹表面摩擦系数β:螺纹牙型半角、因为是公制螺纹所以是30ºd2: 螺纹有效直径的标准尺寸d3: 外螺纹内径的标准尺寸 d3=d-1.226869*Sα:螺纹升角 tanα=S/(π*d2) (rad)S: 螺纹的牙距μn: 螺母座面的摩擦系数d n: 螺母座面的平均直径 例1:当螺母座面是以B为直径的圆的情况 d n=(2/3)*(B3-d n3)/(B2-d h2) d h:螺栓孔径 例2: 当螺母座面是以B为对边宽度的六边形的情况 dn=(0.608*B3-0.524*d h3)/(0.866*B2-0.785*d h2)A: 螺纹的有效截面积 A=(π/4)*d32σq: 螺纹的许用拉伸应力ρ=螺纹接触面的摩擦角=tan-1(μ) (rad)内螺纹螺牙的剪切应力Q=√2*π*Z*(d-AB*sinΨ)*AB*τn*cosβ*cosρΨ=0.7854+ρ-β…螺纹剪切面的角度 (rad) Yn:内螺纹螺栓外径位置的螺牙根部宽度Yn=0.875*SAB:内螺纹剪切长度AB=Yn*cosβ/cos(β-Ψ)Z=(螺母高度/S)-1 …同时接触的牙数、 取理论值-1。

外螺纹螺牙的剪切应力Q=√2*π*Z*(d - 2*h + CD*sinψ)*CD*τs*cosβ*cosρΨ=0.7854+ρ-β…螺纹剪切面的角度 (rad)Ys:外螺纹螺牙根部宽度Ys=(0.125+0.625*ε)*Sε: 螺纹结合比,通常取1。

CD: 外螺纹剪切长度CD=Ys*cosβ/cos(β-Ψ)h: 外螺纹螺牙高度,通常 h=H1=0.541226*SS: 螺纹牙距。