三星电子 qsa audit check sheet(中文).xls

- 格式:xls

- 大小:112.50 KB

- 文档页数:10

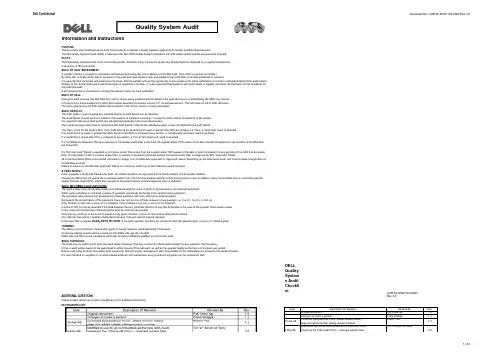

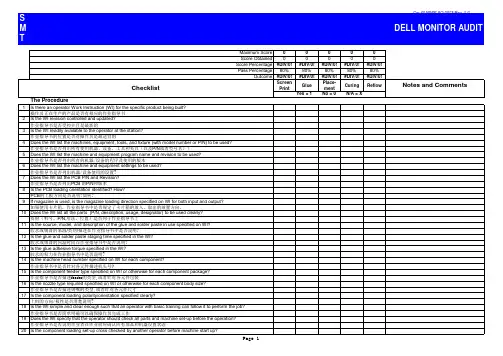

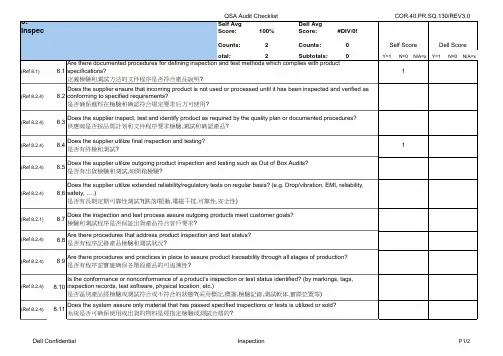

Dell Confidential Document No. COR.40.WWP.SQ.0003 Rev 3.0Information and InstructionsPURPOSEThis document was developed as an Audit Tool to assess a supplier's Quality Systems against Dell's Quality Systems Requirements.The Dell Quality Systems Audit (QSA) is build upon the ISO-9000 Quality Systems Standard, but with additional Dell specific requirements included.SCOPEThe Dell Quality Systems Audit is not commodity specific, therefore it may be used to assess the Quality Systems deployed by a supplier/manufacture irrespective of the commodity.AUDIT BY SELF ASSESSMENTA supplier's facility is required to complete a self assessment using this tool in advance of the Dell Audit. (One QSA is required per facility.)By doing this, a facility will be able to prepare for the audit and seek advance help and guidance from Dell SQE to be best positioned to succeed.It is expected that during the self-assessment process, that the supplier will use this opportunity to ask questions for either clarification or to better understand intent of the audit criteria. Waiting for the formal Dell audit to ask these types of questions is too late. It is also expected that based on self audit results, a supplier will inform the Dell team of their readiness for a formal Dell audit.A self assessment is completed by scoring the relevant column in each worksheet.AUDIT BY DELLDuring the audit process, the Dell SQE may wish to review every question/criterion listed on the audit document, or alternatively the SQE may choose to focus only on those questions for which the supplier awarded themselves a score of 1 by self-assessment. The path taken is left to SQE discretion.The score awarded by the SQE Auditor will be entered in the 'Score' column on each worksheet.AUDIT RESULTSThe SQE Auditor must complete ALL sections before an Audit Result can be declared.The Audit Result of each section is based on the number of questions scored as 1 versus the total number of questions of the section.Any questions that are scored as N/A are adjusted automatically in the score denominator.The overall average score does not determine the Audit Result, rather all the individual section scores will determine the Audit Result.The 'Pass' score for the Audit is 90%. If the Audit Scores for all sections of equal or greater than 90% are achieved, a 'Pass' or 'Approved' result is awarded.If an Audit Score of equal or greater than 80% but less than 90% is achieved at any section, a 'Conditionally Approved' result is awarded.If an Audit Score of less than 80% is achieved at any section, a 'Fail' or 'Not Approved' result is awarded.If a "Conditionally Approved" Result is awarded, a Corrective Action Plan is due from the supplier within TWO weeks of the date of audit completion for any sections of the QSA that are below 90%.If a "Not Approved" Result is awarded, a Corrective Action Plan is due from the supplier within TWO weeks of the date of audit completion for any sections of the QSA that are below 80%. On completion of this Corrective Action Plan, a supplier is required to generate second Corrective Action Plan to bridge to the 90% 'Approved' Status.All Corrective Action Plans must contain a timeline to 'bridge' to a 'Conditionally Approved' or 'Approved' status, depending on the initial audit result, and must propose a target date for a Dell follow-up Audit.Failure to achieve a 'Conditionally Approved' Result on a follow up Audit may impact business award decisions.A PASS RESULTOnce a supplier's facility has Passed the Audit, the Quality Systems are approved for the facility audited, not all supplier facilities.Passing the QSA does not guarantee a business award, but is the first step towards winning technical approval for a site. In addition, many commodities have a commodity specific Quality Process Audit (QPA), which also requires to be passed before technical approval may be obtained.AUDIT MECHANICS and QUESTIONSThe Audit breaks down the Quality System into individual sections, each of which is represented by an individual worksheet.Within each worksheet is contained a series of questions specifically pertaining to the section being examined.The questions were devised and developed as closed questions with every attempt to avoid ambiguity.Because of the closed nature of the questions, there can only be one of three answers to any question, i.e. Yes (1), No (0), or N/A (x).If the Criterion is fully met, a score of 1 is obtained. If the Criterion is not met, a score of 0 is obtained.A score of N/A (x) may be awarded if the SQE believes that any particular question is truly Not Applicable in the case of the supplier facility under review.In any cases the total number of N/A should be kept as minimum as possible.If there is any doubt as to the score to award for any given Criterion, a score of zero shall be awarded by default.Any Criterion that scores 1 shall be clearly demonstrated, followed, and be beyond reproach.In the event that a supplier clearly meets the intent of the audit question, but does not exactly do what the question asks, a score of 1 shall be given.TRAININGThe QSA is very technical in content with regard to Quality Systems and Engineering Techniques.An internal training session will be provided to the SQEs who use this checklist.SQEs who use this tool are considered within Dell as being sufficiently qualified to conduct this audit.AUDIT SCHEDULEThe Audit may be used as and when the need arises. However, Dell may conduct an official audit annually for key suppliers. The frequencyof the re-audit will be based on the audit result & action closure of the last audit, as well as the supplier quality performance in the past year period.Before conducting an audit, the auditor must ensure the Dell commodity management team responsible for the relationship are advised of the audit schedule.It is also intended for suppliers to conduct internal audits by self assessment every quarter so progress may be reported to Dell.ADDITIONAL QUESTIONSDELL Quality Systems Audit ChecklistCOR.40.WWP.SQ.0003 Rev 3.0Please contact Alfred Lau at alfred_lau@ for additional information.REVISION HISTORYDate Description Of RevisionRevised ByRev.Original document.Pak Chew Ng 1.0Changes to make it generic.Frank Widjaja 1.1Corrected typographical errors, added revision history Robert Yeopage and added header stating revision number.Modified to use for all commodities as the new QSA Audit Tim W. Boyd/ Jill Terry5-May-99(replacing the 135pt audit form) -- changed subject tabs, 2.0numbering, question content, and scoring.14-Dec-01Added tab for Field Services use, Changed final scoring calculation to (total actual score overall/total questions asked)* 100.Karla Sartin/Jeff Scott2.119-Apr-98 1.2Quality System AuditDell Confidential Document No. COR.40.WWP.SQ.0003 Rev 3.0。

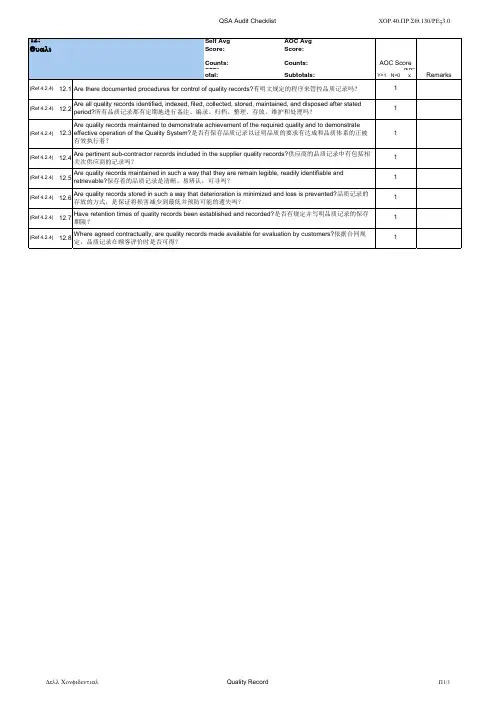

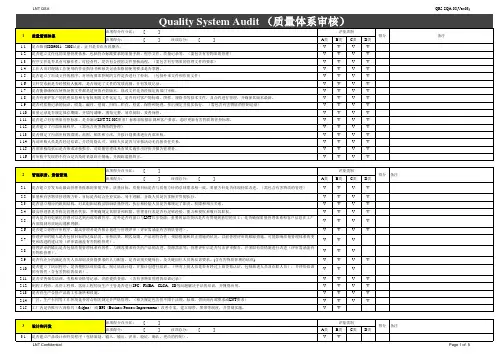

Quality System Audit Check Sheet註. 各 项目 评价是 《 Yes, No 》 2阶段 评价, Yes → Y, No → N, 适当事项没有 → N/A来输入. 但, 必须项目的 N/A处理是 不可(Revision No: 4.1, Date: 2008.05.26)Quality System Audit Check Sheet註. 各 项目 评价是 《 Yes, No 》 2阶段 评价, Yes → Y, No → N, 适当事项没有 → N/A来输入. 但, 必须项目的 N/A处理是 不可(Revision No: 4.1, Date: 2008.05.26)Quality System Audit Check Sheet註. 各 项目 评价是 《 Yes, No 》 2阶段 评价, Yes → Y, No → N, 适当事项没有 → N/A来输入. 但, 必须项目的 N/A处理是 不可(Revision No: 4.1, Date: 2008.05.26)Quality System Audit Check Sheet註. 各 项目 评价是 《 Yes, No 》 2阶段 评价, Yes → Y, No → N, 适当事项没有 → N/A来输入. 但, 必须项目的 N/A处理是 不可(Revision No: 4.1, Date: 2008.05.26)Quality System Audit Check Sheet註. 各 项目 评价是 《 Yes, No 》 2阶段 评价, Yes → Y, No → N, 适当事项没有 → N/A来输入. 但, 必须项目的 N/A处理是 不可(Revision No: 4.1, Date: 2008.05.26)Quality System Audit Check Sheet註. 各 项目 评价是 《 Yes, No 》 2阶段 评价, Yes → Y, No → N, 适当事项没有 → N/A来输入. 但, 必须项目的 N/A处理是 不可(Revision No: 4.1, Date: 2008.05.26)。

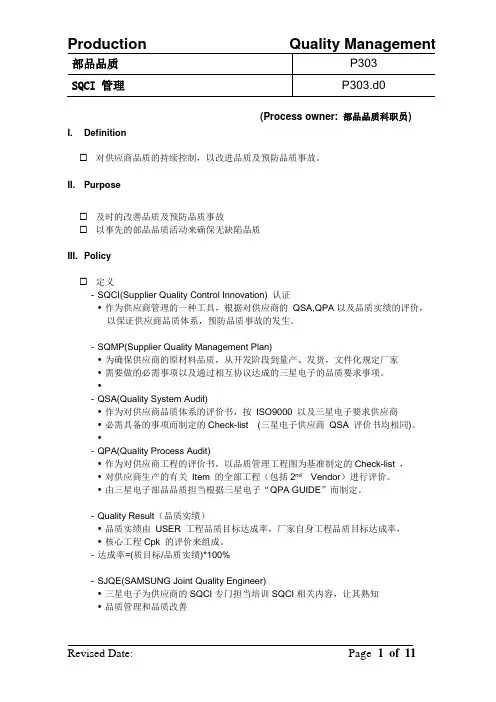

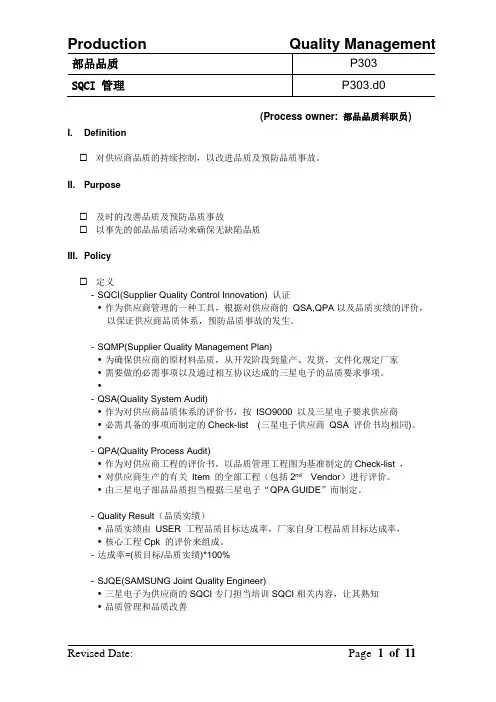

(Process owner: 部品品质科职员) I. Definition☐对供应商品质的持续控制,以改进品质及预防品质事故。

II. Purpose☐及时的改善品质及预防品质事故☐以事先的部品品质活动来确保无缺陷品质III. Policy☐定义- SQCI(Supplier Quality Control Innovation) 认证•作为供应商管理的一种工具,根据对供应商的QSA,QPA以及品质实绩的评价,以保证供应商品质体系,预防品质事故的发生。

- SQMP(Supplier Quality Management Plan)•为确保供应商的原材料品质,从开发阶段到量产、发货,文件化规定厂家•需要做的必需事项以及通过相互协议达成的三星电子的品质要求事项。

•- QSA(Quality System Audit)•作为对供应商品质体系的评价书,按ISO9000 以及三星电子要求供应商•必需具备的事项而制定的Check-list (三星电子供应商QSA 评价书均相同)。

•- QPA(Quality Process Audit)•作为对供应商工程的评价书,以品质管理工程图为基准制定的Check-list ,•对供应商生产的有关Item 的全部工程(包括2nd Vendor)进行评价。

•由三星电子部品品质担当根据三星电子“QPA GUIDE”而制定。

- Quality Result(品质实绩)•品质实绩由USER 工程品质目标达成率,厂家自身工程品质目标达成率,•核心工程Cpk 的评价来组成。

-达成率=(质目标/品质实绩)*100%- SJQE(SAMSUNG Joint Quality Engineer)•三星电子为供应商的SQCI专门担当培训SQCI相关内容,让其熟知•品质管理和品质改善☐责任与权限-部品品质科科长•向供应商通报SQCI认证计划•接收对供应商的SQCI认证评价结果•向SEC通报SQCI认证结果-部品品质担当•向自己所负责的相关厂家通报SQCI日程•向其他相关部门(采购,技术部门)通报SQCI认证评价结果•确定SQCI认证评价结果:合格/不合格•将SQCI认证评价结果报告给部品品质科科长-供应商•将SQCI认证评价日程通报给各相关部门•准备有关Audit 文件和流程•接收Audit时指出的问题点后制定对应的改善对策•准备对SQCI认证问题点的改善对策报告• SQCI认证后持续管理所有文件和Process☐选定SQCI认证对象的供应商-对供应商的SQCI认证根据以下规则来进行•重点部品的供应商•供应商的工程品质不稳定•部品发生重大品质事故•供应商不良率在入库检查/工程/顾客中很高且固执性不良•临时供应商,特殊供应商等贸易额少的供应商不作为SQCI对象☐供应商SQCI推进担当(SJQE:SAMSUNG Joint Quality Engineer) -供应商SQCI推进担当应具备如下资格•理解Audit和品质体系,且具备1年以上从事品质工作经历•理解产品制造过程- SQCI推进担当的作用•定期准备SQMP及QMP•控制供应商品质及1次/月进行内部Audit- SQCI推进担当的主要任务•先行品质管理:诚实度、信赖度提高,对原料的先行管理•周别Data先行管理:工程、发货品质现况、核心工程Cpk管理现况、•提交月别成绩书:发货检查成绩书、分解检查成绩书、可靠性测试Data结果•内部Audit:通过内审员强化自身品质保证活动•每半年1次的内部审查整理和维持品质体系•建立Audit结果的改善对策,验证改善对策,进行事后管理•(使用和三星电子同样的QSA/QPA Check List)••变更点管理:建立变更点申请Process以及防止遗漏•变更点履历管理•鉴定新部品、发生变更点的部品的检查结果• (强化管理除设计变更以外的其他4M变更点管理)•品质问题Follow-up:通过一元化窗口迅速采取措施及根本改善•迅速掌握品质问题的根本原因及建立改善对策后适用和通报•对品质问题进行履历管理及对改善对策实施有效性鉴定•☐编写Supplier Quality Management Plan(SQMP)-供应商自己编写SQMP-编写SQMP目的•构筑供应商自主品质体系的手段•构筑供应商自己负责自己生产的部品品质的体系- SQMP(Supplier Quality Management Plan):•供应商为了确保品质将自己必须做的事项和必需条件规则化- SQMP 主要领域(21种项目)•版本管理• SQCI相关人员的联络表(包括SST/供应商)• SQMP Manual•品质经营体系•品质目标(User工程不良率,供应商自身工程不良率)•品质改善活动•入库检查•工程品质管理方案•发货检查•可靠性试验•品质Audit•供应商变更点(ECN)管理•顾客不满处理•模具寿命管理•测量仪器/设备管理• SPC管理•品质报告书•新产品业务• 2nd Vendor 管理•标准运营管理•部品List☐SQCI 认证评价方法-认证项目及区分-•再评价时最终评分计算基准:(品质指标+QSA+QPA)* 上次评价改善指数•-品质指标详细评价基准•以尺寸、特性值项目(CTF)的分散来评价CTQ工程的Cpk水准,但工程变数项目除外•在SQMP中选定的CTQ工程的Cpk值中取最小值来评价CTQ工程评价•(评价前3个月实绩为基准)•-认证基准•并将Audit结果通报给SST(QSA:每半年,QPA:每季度)•供应商新登记时认证基准:SQCI评价“B”等级以上(共用部品)- Penalty 基准•不能适用P/O Block时采取剥夺新部品开发权或转移模具、开发替代供应商等• Penalty措施•-取消认证基准• A,B,C等级供应商中导致品质事故时:事故性市场不良,PL/Recall性不良• User工程不良超出目标3倍时(月别实绩基准)•发现供应商未遵守自身QSA/QPA主要项目事例时:未实施发货检查,工程中•遗漏CTQ检查项目,CTQ工程管理差,混入异品种等•未实行变更点、可靠性、品质指标等与SST约束事项时:未实施变更点申请,•未通报可靠性不合格,虚伪编制品质实绩,未实施每半年内部审查时等•量产可靠性试验不合格时:•周期:根据SST年可靠性计划进行•试验项目:与最初承认时的实验项目和条件相同IV. Procedure --☐Step 1 : 选定SQCI认证对象-Who : 部品品质科职员-When : 根据年度SQCI 推进计划-Ref : 年度SQCI 推进计划(P2071)-Ref Sap : N/A-年初部品品质科职员制定年度SQCI 推进计划。

(Process owner: 部品品质科职员) I. Definition☐对供应商品质的持续控制,以改进品质及预防品质事故。

II. Purpose☐及时的改善品质及预防品质事故☐以事先的部品品质活动来确保无缺陷品质III. Policy☐定义- SQCI(Supplier Quality Control Innovation) 认证•作为供应商管理的一种工具,根据对供应商的QSA,QPA以及品质实绩的评价,以保证供应商品质体系,预防品质事故的发生。

- SQMP(Supplier Quality Management Plan)•为确保供应商的原材料品质,从开发阶段到量产、发货,文件化规定厂家•需要做的必需事项以及通过相互协议达成的三星电子的品质要求事项。

•- QSA(Quality System Audit)•作为对供应商品质体系的评价书,按ISO9000 以及三星电子要求供应商•必需具备的事项而制定的Check-list (三星电子供应商QSA 评价书均相同)。

•- QPA(Quality Process Audit)•作为对供应商工程的评价书,以品质管理工程图为基准制定的Check-list ,•对供应商生产的有关Item 的全部工程(包括2nd Vendor)进行评价。

•由三星电子部品品质担当根据三星电子“QPA GUIDE”而制定。

- Quality Result(品质实绩)•品质实绩由USER 工程品质目标达成率,厂家自身工程品质目标达成率,•核心工程Cpk 的评价来组成。

-达成率=(质目标/品质实绩)*100%- SJQE(SAMSUNG Joint Quality Engineer)•三星电子为供应商的SQCI专门担当培训SQCI相关内容,让其熟知•品质管理和品质改善☐责任与权限-部品品质科科长•向供应商通报SQCI认证计划•接收对供应商的SQCI认证评价结果•向SEC通报SQCI认证结果-部品品质担当•向自己所负责的相关厂家通报SQCI日程•向其他相关部门(采购,技术部门)通报SQCI认证评价结果•确定SQCI认证评价结果:合格/不合格•将SQCI认证评价结果报告给部品品质科科长-供应商•将SQCI认证评价日程通报给各相关部门•准备有关Audit 文件和流程•接收Audit时指出的问题点后制定对应的改善对策•准备对SQCI认证问题点的改善对策报告• SQCI认证后持续管理所有文件和Process☐选定SQCI认证对象的供应商-对供应商的SQCI认证根据以下规则来进行•重点部品的供应商•供应商的工程品质不稳定•部品发生重大品质事故•供应商不良率在入库检查/工程/顾客中很高且固执性不良•临时供应商,特殊供应商等贸易额少的供应商不作为SQCI对象☐供应商SQCI推进担当(SJQE:SAMSUNG Joint Quality Engineer) -供应商SQCI推进担当应具备如下资格•理解Audit和品质体系,且具备1年以上从事品质工作经历•理解产品制造过程- SQCI推进担当的作用•定期准备SQMP及QMP•控制供应商品质及1次/月进行内部Audit- SQCI推进担当的主要任务•先行品质管理:诚实度、信赖度提高,对原料的先行管理•周别Data先行管理:工程、发货品质现况、核心工程Cpk管理现况、•提交月别成绩书:发货检查成绩书、分解检查成绩书、可靠性测试Data结果•内部Audit:通过内审员强化自身品质保证活动•每半年1次的内部审查整理和维持品质体系•建立Audit结果的改善对策,验证改善对策,进行事后管理•(使用和三星电子同样的QSA/QPA Check List)••变更点管理:建立变更点申请Process以及防止遗漏•变更点履历管理•鉴定新部品、发生变更点的部品的检查结果• (强化管理除设计变更以外的其他4M变更点管理)•品质问题Follow-up:通过一元化窗口迅速采取措施及根本改善•迅速掌握品质问题的根本原因及建立改善对策后适用和通报•对品质问题进行履历管理及对改善对策实施有效性鉴定•☐编写Supplier Quality Management Plan(SQMP)-供应商自己编写SQMP-编写SQMP目的•构筑供应商自主品质体系的手段•构筑供应商自己负责自己生产的部品品质的体系- SQMP(Supplier Quality Management Plan):•供应商为了确保品质将自己必须做的事项和必需条件规则化- SQMP 主要领域(21种项目)•版本管理• SQCI相关人员的联络表(包括SST/供应商)• SQMP Manual•品质经营体系•品质目标(User工程不良率,供应商自身工程不良率)•品质改善活动•入库检查•工程品质管理方案•发货检查•可靠性试验•品质Audit•供应商变更点(ECN)管理•顾客不满处理•模具寿命管理•测量仪器/设备管理• SPC管理•品质报告书•新产品业务• 2nd Vendor 管理•标准运营管理•部品List☐SQCI 认证评价方法-认证项目及区分-•再评价时最终评分计算基准:(品质指标+QSA+QPA)* 上次评价改善指数•-品质指标详细评价基准•以尺寸、特性值项目(CTF)的分散来评价CTQ工程的Cpk水准,但工程变数项目除外•在SQMP中选定的CTQ工程的Cpk值中取最小值来评价CTQ工程评价•(评价前3个月实绩为基准)•-认证基准•并将Audit结果通报给SST(QSA:每半年,QPA:每季度)•供应商新登记时认证基准:SQCI评价“B”等级以上(共用部品)- Penalty 基准•不能适用P/O Block时采取剥夺新部品开发权或转移模具、开发替代供应商等• Penalty措施•-取消认证基准• A,B,C等级供应商中导致品质事故时:事故性市场不良,PL/Recall性不良• User工程不良超出目标3倍时(月别实绩基准)•发现供应商未遵守自身QSA/QPA主要项目事例时:未实施发货检查,工程中•遗漏CTQ检查项目,CTQ工程管理差,混入异品种等•未实行变更点、可靠性、品质指标等与SST约束事项时:未实施变更点申请,•未通报可靠性不合格,虚伪编制品质实绩,未实施每半年内部审查时等•量产可靠性试验不合格时:•周期:根据SST年可靠性计划进行•试验项目:与最初承认时的实验项目和条件相同IV. Procedure --☐Step 1 : 选定SQCI认证对象-Who : 部品品质科职员-When : 根据年度SQCI 推进计划-Ref : 年度SQCI 推进计划(P2071)-Ref Sap : N/A-年初部品品质科职员制定年度SQCI 推进计划。

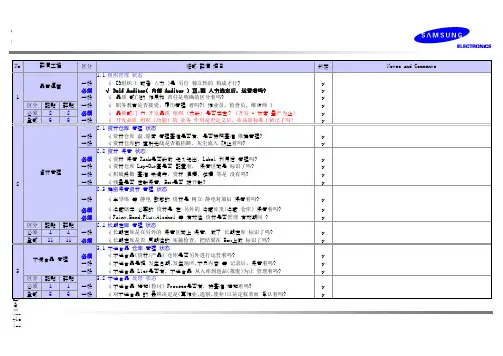

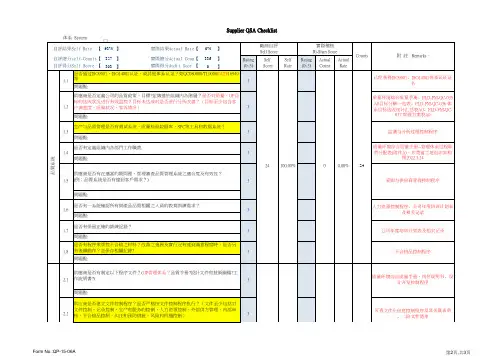

□93%】0%】327】336】CountsActual CountRating (0~3)Self ScoreRating (0~3)体系 System自評結果Self Rate 【實際結果Actual Rate【廠商自評Self Score 實際稽核Ri-Shan Score 自評總分self-Counts【實際總分Actual Coun【Self RateActual Rate附 註 Remarks :人力资源控制程序、公司年度培训计划表及相关记录岗位职责说明书培训计划表及相关记录、上岗证风险与机遇识别与控制程序与客户有关的过程控制程序及其关联表单与客户有关的过程控制程序及其关联表单与客户有关的过程控制程序及其关联表单与客户有关的过程控制程序及其关联表单与客户有关的过程控制程序及其关联表单标识和可追溯性控制程序标识和可追溯性控制程序特殊关键岗位一览表156120.00%0.00%0.00%00100.00%100.00%100.00%156123333333333335.15.26.16.26.36.47.14.14.24.34.44.5售后服务鑒別與追溯关键岗位管理問題點:是否有明确定义影响产品质量的关键岗位,包含但不限于对技能要求高、短期替代难度高等岗位?是否输出关键岗位清单?問題點:是否有关键岗位的管理机制或流程,如上岗、淘汰、激励、晋升、薪酬等?問題點:每个关键岗位是否有资质条件要求,如工作年限、在岗时长、培训计划、资质等要求?关键岗位的资质要求是否经过审视评估?是否与行业内的资质要求相匹配?問題點:关键岗位人员是否满足资质要求后才单独上岗作业?問題點:是否实施了风险评估(RA),识别可能造成公司业务中断的重大风险,是否有对唯一资源的分析识别(如关键人员、技术、工厂、设备、原材料供应商,关键客户等)問題點:是否有明确的产品质量保证及维护维修的标准及要求問題點:返修维修产品的使用是否有明确要求,是否与正常品的使用有差异;問題點:是否有適當地辨別和控制庫存和製程中及已出貨的物料?問題點:是否有適當標示組裝品及可依循組裝過程追蹤產品,以確定在過程中沒有遺漏任何的組裝程式?問題點:問題點:是否有清晰的客户投诉处理及闭环管理流程,是否例行化执行,是否有效?問題點:是否有例行的针对客户投诉率的总结及分析、问题跟踪闭环?□93%】0%】327】336】CountsActual CountRating (0~3)Self ScoreRating (0~3)体系 System自評結果Self Rate 【實際結果Actual Rate【廠商自評Self Score 實際稽核Ri-Shan Score 自評總分self-Counts【實際總分Actual Coun【Self RateActual Rate附 註 Remarks :供应商基本信息调查表ROHS2.0产品清洁和污染控制程序检验与测试管理程序顾客相关过程管制程序顾客相关过程管制程序中6.2.8合同/订单的变更/撤消最新的营业执照采购与供应商管理控制程序86分(含)以下的视为评鉴不合格,若生产确实需要则通知供应商在一个月内改善后再次进行评鉴,若合格则列为合格供应商,登录在《GP/RoHS 2.0合格供方/服务商一览》中;若改善后还是不合格,则此供应商在一年内不得再接受评鉴申请。

註. 各项目评价以《 Yes, No 》 2阶段进行评价, Yes → Y, No → N, 没有相关事项时 → 输入N/A. 但是, 必须项目不可处理为 N/A。

(Revision No: 4.1, Date: 2008.03.31)註. 各项目评价以《 Yes, No 》 2阶段进行评价, Yes → Y, No → N, 没有相关事项时 → 输入N/A. 但是, 必须项目不可处理为 N/A。

(Revision No: 4.1, Date: 2008.03.31)註. 各项目评价以《 Yes, No 》 2阶段进行评价, Yes → Y, No → N, 没有相关事项时 → 输入N/A. 但是, 必须项目不可处理为 N/A。

(Revision No: 4.1, Date: 2008.03.31)Quality System Audit Check Sheet註. 各项目评价以《 Yes, No 》 2阶段进行评价, Yes → Y, No → N, 没有相关事项时 → 输入N/A. 但是, 必须项目不可处理为 N/A。

(Revision No: 4.1, Date: 2008.03.31)Quality System Audit Check Sheet註. 各项目评价以《 Yes, No 》 2阶段进行评价, Yes → Y, No → N, 没有相关事项时 → 输入N/A. 但是, 必须项目不可处理为 N/A。

(Revision No: 4.1, Date: 2008.03.31)Quality System Audit Check Sheet註. 各项目评价以《 Yes, No 》 2阶段进行评价, Yes → Y, No → N, 没有相关事项时 → 输入N/A. 但是, 必须项目不可处理为 N/A。

(Revision No: 4.1, Date: 2008.03.31)。

[ Item : Wire-Harness]

SQIS-PDP-010-00품질보증부

작성자:작성부서:작성일자: 보안등급:

□ 평가 기본사항

□ 평가 결과 요약

□ 평가 점수

※ 배점 기준 9점(10개,12%):PDP 성능품질,안전성 품질에 직접적으로 영향을 주는 항목

(86개 항목) 3점(45개,52%):PDP 공정에 이상발생의 소지가 있거나 업체 공정 품질 사고에 영향을 주는 항목 1점(31개,37%):업체의 공정관리상 필요한 기본항목

※ 判断基准 A(×1.0) : 按照标准遵守管理好的时候

B(×0.8) : 按照标准遵守但管理未进行好的时候(问题发生时措施未实施 等等) C(×0.4) : 有标准未遵守的时候(按不良变更条件标准未变更时)

D(×0.0) : 没有标准管理的时候(按不管理看做)

※ 判断基准 A(×1.0) : 按照标准遵守管理好的时候

B(×0.8) : 按照标准遵守但管理未进行好的时候(问题发生时措施未实施 等等) C(×0.4) : 有标准未遵守的时候(按不良变更条件标准未变更时)

D(×0.0) : 没有标准管理的时候(按不管理看做)

※ 判断基准 A(×1.0) : 按照标准遵守管理好的时候

B(×0.8) : 按照标准遵守但管理未进行好的时候(问题发生时措施未实施 等等) C(×0.4) : 有标准未遵守的时候(按不良变更条件标准未变更时)

D(×0.0) : 没有标准管理的时候(按不管理看做)。

(Revision No: 3.0, Date: 2005.01.03)

(Revision No: 3.0, Date: 2005.01.03)

(Revision No: 3.0, Date: 2005.01.03)

(Revision No: 3.0, Date: 2005.01.03)

(Revision No: 3.0, Date: 2005.01.03)

(Revision No: 3.0, Date: 2005.01.03)

Quality System Audit Check Sheet

(Revision No: 3.0, Date: 2005.01.03)

Quality System Audit Check Sheet

1) 是否具备制品别出荷检查基准书

1 2) 检查项目是否包括顾客承认书/顾客要求事项的内容

1 3) 是否管理出荷检查基准书的制/改定履力,责任者是否承认111.

2 出荷检查实施状态

1) 出荷检查水准是否比客户的水准更严格 (不允许采用同一水准)1 2) 顾客承认书/检查基准书/出荷检查成绩书的内容是否一致1 3) 出荷检查 Lot 组成是否合理 (允许每日的基本 Lot 构成)1 4) 出荷检查时是否重点管理顾客不满事项并记录在成绩书上1 5) 检查完了的 LOT 是否做合/否标识( LABEL 或 STAMP 标记)

1 6) Lot是否按等待/完成出荷检查,不合格等分类堆放

111.3 不合格 LOT 保管状态

1) 不合格 LOT 的品质改善是否100%发送给生产部门1 2) 品质改善对策书是否在一定期间给予回复(3天内)1 3) 改善对策书是否指定重检结果

0.5 4) 对改善对策的有效性是否验证 (列入下一 Lot 的检查结果)

1 5) 不合格 Lot 是否列入单独文件夹管理,并且管理其有效性验证计划111.4 出荷检查结果管理状态

1) 质量指标中是否树立了目标,如 Lot 不合格率/ 抽样不合格率1 2) 出荷检查质量指标的月别趋势是否管理0.5 3) 出荷检查结果是否每月收集并报告111.5 出荷检查改善对策的实施状态 1) 在出荷检查不良和工程不良间的连接分析是否实施1190 2) 提高工程不良检出力的对策是否建立在连接分析的基础上16

3)是否对提高检出力改善对策的有效性进行验证

1

12.1 设计变更管理状态

1) 母企业的设计变更情报表是否无遗漏的发给所有需要部门(生产/品质/子公司等)

1 2) 像应用方法/应用计划等详细资料是否记录在设计变更情报表上

1 3) 设计变更点申请上是否对从变更接收到生产适用,纳品日程等内容进行管理1 4) 当设计变更发生时,是否能对作业指导书或出荷检查基准书及时作出修改

1

(Revision No: 3.0, Date: 2005.01.03)

Quality System Audit Check Sheet

评分

出荷 检查

配分小計

设计变更 管理

1211

(Revision No: 3.0, Date: 2005.01.03)

Quality System Audit Check Sheet

(Revision No: 3.0, Date: 2005.01.03)。