研磨剂、抛光液、清洗剂培训教材

- 格式:doc

- 大小:110.00 KB

- 文档页数:6

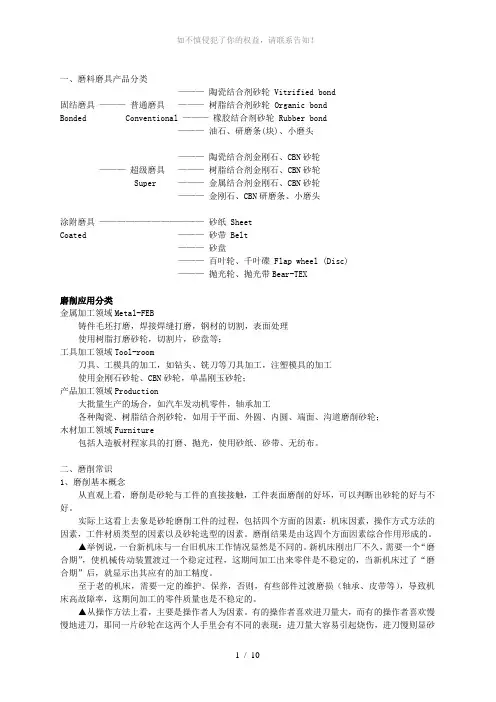

一、磨料磨具产品分类———陶瓷结合剂砂轮 Vitrified bond固结磨具———普通磨具———树脂结合剂砂轮 Organic bondBonded Conventional ———橡胶结合剂砂轮 Rubber bond———油石、研磨条(块)、小磨头———陶瓷结合剂金刚石、CBN砂轮———超级磨具———树脂结合剂金刚石、CBN砂轮Super ———金属结合剂金刚石、CBN砂轮———金刚石、CBN研磨条、小磨头涂附磨具————————————砂纸 SheetCoated ———砂带 Belt———砂盘———百叶轮、千叶碟 Flap wheel (Disc)———抛光轮、抛光带Bear-TEX磨削应用分类金属加工领域Metal-FEB铸件毛坯打磨,焊接焊缝打磨,钢材的切割,表面处理使用树脂打磨砂轮,切割片,砂盘等;工具加工领域Tool-room刀具、工模具的加工,如钻头、铣刀等刀具加工,注塑模具的加工使用金刚石砂轮、CBN砂轮,单晶刚玉砂轮;产品加工领域Production大批量生产的场合,如汽车发动机零件,轴承加工各种陶瓷、树脂结合剂砂轮,如用于平面、外圆、内圆、端面、沟道磨削砂轮;木材加工领域Furniture包括人造板材程家具的打磨、抛光,使用砂纸、砂带、无纺布。

二、磨削常识1、磨削基本概念从直观上看,磨削是砂轮与工件的直接接触,工件表面磨削的好坏,可以判断出砂轮的好与不好。

实际上这看上去象是砂轮磨削工件的过程,包括四个方面的因素:机床因素,操作方式方法的因素,工件材质类型的因素以及砂轮选型的因素。

磨削结果是由这四个方面因素综合作用形成的。

▲举例说,一台新机床与一台旧机床工作情况显然是不同的。

新机床刚出厂不久,需要一个“磨合期”,使机械传动装置渡过一个稳定过程,这期间加工出来零件是不稳定的,当新机床过了“磨合期”后,就显示出其应有的加工精度。

至于老的机床,需要一定的维护、保养,否则,有些部件过渡磨损(轴承、皮带等),导致机床高故障率,这期间加工的零件质量也是不稳定的。

研磨剂、清洗剂、抛光液培训教材一、研磨剂:用磨料、分散剂(又称研磨液)和辅助材料制成的混合剂,(习惯上也列为磨具的一类)研磨剂用于研磨和抛光,使用时磨粒呈自由状态。

由于分散剂和辅助材料的成分和配合比例不同,研磨剂有液态、膏状和固体的3 种。

液态研磨剂不需要稀释即可直接使用。

膏状的常称作研磨膏,可直接使用或加研磨液稀释后使用,用油稀释的称为油溶性研磨膏;用水稀释的称为水溶性研磨膏。

固体研磨剂(研磨皂)常温时呈块状,可直接使用或加研磨液稀释后使用。

研磨剂中的磨料起切削作用,常用的磨料有刚玉、碳化硅、碳化硼和人造金刚石等。

精研和抛光时还用软磨料,如氧化铁、氧化铬和氧化铈等。

分散剂使磨料均匀分散在研磨剂中,并起稀释、润滑和冷却等作用,常用的有煤油、机油、动物油、甘油、酒精和水等。

辅助材料主要是混合脂,常由硬脂酸、脂肪酸、环氧乙烷、三乙醇胺、石蜡、油酸和十六醇等中的几种材料配成,在研磨过程中起乳化、润滑和吸附作用,并促使工件表面产生化学变化,生成易脱落的氧化膜或硫化膜,借以提高加工效率。

此外,辅助材料中还有着色剂、防腐剂和芳香剂等(研磨液是由多种化工活性剂和功能性助剂配制而成的溶液,它具有无毒、无腐蚀,不易变质等性能,在抛光工艺中有重要的地位。

抛光液的种类很多,应根据加工条件来选择,合理选择抛光液,能使加工出来的工件表面光亮美观、色泽鲜艳,可以防止工件的锈蚀,保持与提高工件表面的光泽,起到清洗工件与磨具的作用。

抛光液还可以去除油污,软化工件表面以加速磨削,减少磨具对工件的冲击,改善工作条件。

在光整效率、工件的研磨质量、抛光的光亮度等方面,抛光液都显示出其独特的效果)。

二、清洗剂常用的化学清洗药剂可有不同的分类方法。

例如按其化学组成可分为无机化学清洗剂和有机化学清洗剂;按其中有的清洗剂可能对不同的污垢有不同的作用,或对同一种污垢具有两种或两种以上的作用,则应按其在一般情况下的主要作用归类。

1.水和非水溶剂污垢的溶剂是指那些能把清洗对象的污垢以溶解或分散的形式剥离下来,且没有稳定的、化学组成确定的新物质生成的物质。

研磨培训教材一.磨床的三大年夜系統:運動,潤滑.供電二.磨床的結構(見附件)三.若何保養機台與安稳留意事項1.禁止用風槍吹油軌及機身2.下班不消機台時,要上一層薄油于平台上3.切料弗成切到平台4.取下班件要把砂輪停于最左最前處5.下班打掃機台時最好把機台關掉落電源后再打掃6.加工時擋塊應是工件的2/3高度,同时要靠牢吸磁7禁止正對砂輪而站立,(開機中),以免灰塵或砂輪决裂而發生危險.8取拿砂輪應開關再開好動作,以免錯覺9裝上砂輪應先空轉,1分鐘以上,并把砂輪放置于平台處的处所10砂輪運轉時,砂輪的防護罩必定要蓋好11工作過程中,假如因加工不當導致砂輪决裂,必定要急速停機檢查,且此砂輪不克不及再用或需从新修整.12工作時,戴好口罩,飛在空中的灰塵會进口13砂輪轉動時,應按順時針,留意開機后檢測是否正確14供油是否正常15鋼索是否松動,一有松動馬上調整16留意吸塵器的暢通,以免發生火災四.平台的修改1.選用46K砂輪2.粗修砂輪,轉速2500~~2700 下刀量0.1~~0.05mm3.精修砂輪轉速2700~~3000 下刀量0.05~0.01mm4.用奇異筆畫叉于平台上,并在平台上上一層薄油,修平台時粗修下刀量0.005~~0.001mm 精修時0.002~~0.001mm5.用量表檢測平台是否平坦,奇異筆法等,平面度不克不及大年夜于0.005mm6.平台修改時留意事項a.粗修時以平台不發熱為宜b.走刀時要均,弗成太快,太慢c.砂輪弗成在平台中停頓,以免燒壞平台d.砂輪底部要保持平坦,鋒利第二章﹕材質與量具的認識(一)砂輪1.砂輪,由磨料,結合劑,和氣孔組成,具有切削感化的刃具2.磨料分天然,人造原料.我們常用的是人造磨料人造磨料分﹕a:剛玉類棕剛玉 A 耐壓力棕褐色藍色白剛玉WA 發熱低白色鉻剛玉PA 碎硬剛紅色b.碳化硅類﹕硬度高脆性高不易磨帶韌性的物質.重要用于磨﹕鑄鐵,生鐵,黃銅等c:超硬類由人造金剛石(石墨)經過高溫轉復組成,刀口鋒利,磨V3等硬無磁性物質.3磨料的粒度標准化3246 60 80 100 120 180 220 320 380 500 1000此數據表示1英寸的長度上砂料的數量.4.結合劑的標准化A B C D E……J K ……..Z J比K硬度小5.砂輪的密度標准化:密度是氣孔與結合劑在同一體積內的質量.把密度分為15個等級﹕0 1 2 3 4 5 6 7 8 9 10 11 12 13 14个中﹕0 1 2 3 4 密級62% (即磨料在砂輪中占的比例)5 6 7 8 9 10 中級34%11 12 13 14 疏級15%6.制造標准化: V B RV:燒制B:樹脂結合劑R﹕橡膠結合劑89WA46K8VBE總體解示89 外型規格89型WA 白剛玉46K 粒度46 結合度K8密度中級V瓷質BE廠商規格7.加工時,砂輪的選擇a.發熱大年夜,進行大年夜量磨制時選用,46K 60JK 80K(J)b.要求光亮,發熱小,且需成型加工時,選用100K 120K等c.特別注明清角,或薄砂輪時0.4以下時選用120K 180K 220K 320K之砂輪8.砂輪的修制a.選用Φ10﹐Φ12﹐Φ6﹐Φ3之修刀b.46 60 80之砂輪忌用Φ6﹐Φ3之尖銳修刀c.底部修刀一样選Φ10﹐Φ12,若0.5mm以下薄砂輪選用Φ6﹐Φ3,下刀量0.015~0.02之間d.修刀傾斜30°~15°(底部,側面15°~20°為宜,以減少修刀的損壞e.砂輪最低點偏左5~10mm為修刀點的地位f.粗修時選用Φ10, Φ12 下刀量0.1范圍內﹐轉速為2500阁下走刀快精修時下刀量0.01~0.03范圍內走刀慢,轉速為3000以上9.砂輪加工中的鈍化層為0.1此時手搖極重,工件别处出現波浪紋,并有砂輪破裂之聲.需馬上修制9.判斷砂輪修好的方法a.聽:修時的聲音清脆,砂粒四散b.試﹕試磨感覺砂輪又鋒利又光亮的痕跡c.摸﹕认为平坦而燒手,一样是輕輕觸摸即可二﹕量具(一):分厘卡别名千分尺和螺旋測微器校订周期為6個月解析度為0.011.工作道理﹕在同一螺距長度上分成几個衡量等級2.測量范圍﹕工件外形,外徑,內徑,深度等3.解析度﹕指一個量具所能達到的最小刻度(0.001)4.精確度﹕0.002mm同一量具,同一工件,同一操作,重復在同一時間內多次重復測量結果相差的值越小,則其精度越高.5.准確度﹕測量值為真實值之間的差異,其值越小,則其精度越高,有時指移多次測量的平均值6.規格﹕0~25 25~~50 50~~75 75~1007.操作順序A.清潔a.清潔分厘卡及工件時,保証各部分無塵,無油后b.清潔砧座與主軸的端面(對分厘卡)方法﹕把一光潔的白紙夾在其間,旋至適當的測壓力,將紙輕輕抽出,再將主軸退回,看兩端面是否有紙屑c.用無塵紙或酒精擦淨工件的側面和基准面B歸零a.將砧座與主軸面接觸,旋轉尾輪3~5周,施于必定的側壓力,看內外套筒是否零位重合b.若誤差在0.01mm則鎖緊主軸打開鉤絲扳手調至零位c.若誤差大年夜于0.01nn則鎖主軸打開外殼,用扳手扳動內外套筒后的固定螺絲,再調整內外套筒完成對齊,然后再鎖緊固定螺絲(即用六角扳手調至0.01以內,再用釣頭反手復零)C測量a.退回主軸,將工件置于兩端面之間,輕旋尾輪3~5周,旋于必定測壓力b.讀數﹕視線與刻度線垂直,讀數8留意事項a歸零時應輕輕旋轉轉軸,使兩工作面輕輕接觸,以免碰傷工作面b輕拿輕放,留意应用范圍c0~25mm分厘卡用完后兩工作面應間隔0.1~05mmc.用完后擦干淨,端面和主軸上油,嚴禁用氣槍吹9分厘卡的維護與保養a.用完后上油b.加工時應放在卡座上c.弗成掉落落和受壓d.弗成手觸端面,防生鏽e.不消時應放回盒內,置于陰涼干燥處10.校订周期﹕6個月(二)﹕卡尺1校订周期﹕6個月2類型﹕游標,電子式,附表式,尖針卡尺3.規格,0~150 0~200 0~3004精度﹕0.02mm 解析度﹕0.01mm5.用处﹕不太周详的外形內外徑深度斷差等6操作順序a.先打開到50mm阁下,清潔測量面雜物b.歸零調零。

研磨剂、清洗剂、抛光液培训教材一、研磨剂:用磨料、分散剂(又称研磨液)和辅助材料制成的混合剂,(习惯上也列为磨具的一类)研磨剂用于研磨和抛光,使用时磨粒呈自由状态。

由于分散剂和辅助材料的成分和配合比例不同,研磨剂有液态、膏状和固体的3 种。

液态研磨剂不需要稀释即可直接使用。

膏状的常称作研磨膏,可直接使用或加研磨液稀释后使用,用油稀释的称为油溶性研磨膏;用水稀释的称为水溶性研磨膏。

固体研磨剂(研磨皂)常温时呈块状,可直接使用或加研磨液稀释后使用。

研磨剂中的磨料起切削作用,常用的磨料有刚玉、碳化硅、碳化硼和人造金刚石等。

精研和抛光时还用软磨料,如氧化铁、氧化铬和氧化铈等。

分散剂使磨料均匀分散在研磨剂中,并起稀释、润滑和冷却等作用,常用的有煤油、机油、动物油、甘油、酒精和水等。

辅助材料主要是混合脂,常由硬脂酸、脂肪酸、环氧乙烷、三乙醇胺、石蜡、油酸和十六醇等中的几种材料配成,在研磨过程中起乳化、润滑和吸附作用,并促使工件表面产生化学变化,生成易脱落的氧化膜或硫化膜,借以提高加工效率。

此外,辅助材料中还有着色剂、防腐剂和芳香剂等(研磨液是由多种化工活性剂和功能性助剂配制而成的溶液,它具有无毒、无腐蚀,不易变质等性能,在抛光工艺中有重要的地位。

抛光液的种类很多,应根据加工条件来选择,合理选择抛光液,能使加工出来的工件表面光亮美观、色泽鲜艳,可以防止工件的锈蚀,保持与提高工件表面的光泽,起到清洗工件与磨具的作用。

抛光液还可以去除油污,软化工件表面以加速磨削,减少磨具对工件的冲击,改善工作条件。

在光整效率、工件的研磨质量、抛光的光亮度等方面,抛光液都显示出其独特的效果)。

二、清洗剂常用的化学清洗药剂可有不同的分类方法。

例如按其化学组成可分为无机化学清洗剂和有机化学清洗剂;按其中有的清洗剂可能对不同的污垢有不同的作用,或对同一种污垢具有两种或两种以上的作用,则应按其在一般情况下的主要作用归类。

1.水和非水溶剂污垢的溶剂是指那些能把清洗对象的污垢以溶解或分散的形式剥离下来,且没有稳定的、化学组成确定的新物质生成的物质。

它包括水及非水溶剂。

(1)水:水是自然界存在的,也是最重要的溶剂。

在工业清洗中,水既是多数化学清洗剂的溶剂,又是许多污垢的溶剂。

在清洗中,凡是可以用水除去污垢的场合,就不用非水溶剂及各种添加剂。

(2)非水溶剂:非水溶剂包括烃与卤化烃、醇、醚、酮、酯、酚等及其混合物于它主要用于溶解有机污垢,如油垢及某些有机化合物垢。

2.表面活性剂其分子中同时具有亲水的极性基团与亲油的非极性基团,当它的加入量很少时,即能大大降低溶剂(一般是水)的表面张力以及液界面张力,并且具有润滑、增溶、乳化、分散和洗涤等作用。

表面活性剂有多种分类方法。

普遍根据它在溶剂中的电离状态及亲水基团的离子类型分类。

最常用的有阴离子表面活性剂、阳离子表面活性剂、两性表面活性剂及非离子表面活性剂等。

前三类为离子型表面活性剂。

表面活性剂在家庭生活及工业生产的清洗中,有广泛的用途。

3.酸-碱清洗剂借助于和污垢发生酸碱反应(有时也伴有氧化-还原等反应),使污垢转变为可溶解或分散于清洗液的清洗剂,多为有机酸、无机酸、碱及水解后呈酸性或碱性的盐。

大多数酸—碱清洗剂都是由酸、碱的水溶液加必要的助剂组成的。

另一类在高温条件下以熔融状态和污垢作用的酸或碱,使原来不溶解或难溶解于清洗介质中的污垢,转化为易溶解的化合物,这类酸与碱通常称为熔融剂。

这种清洗剂对于用溶剂或溶液难以清除的污垢时,有良好的效果。

4.氧化-还原剂主要借助与污垢发生氧化还原反应而清除污垢的制剂,即为清洗用氧化剂或还原剂,包括熔融剂。

氧化剂用以清除有还原性的污垢,如许多有机污垢。

还原剂用于清除有氧化性的污垢,如锈垢。

5.金属离子螯合剂借助与污垢中的金属离子发生配合反应,使污垢转变为易溶于清洗剂的螯合物,这种清洗剂或助剂即为螯合剂。

它常用在锈垢及无机盐垢的清洗中。

6.吸附剂通过对污垢的物理吸附或化学吸附而清除污垢的物质为清洗用的吸附剂。

应选择对污垢有很强的亲和力的吸附剂用于清洗。

7.杀菌灭藻与污泥剥离剂可以杀灭被清洗表面的菌藻,剥离微生物污泥的化学药剂,即为杀菌灭藻与污泥剥离剂。

它有无机类的与有机类的,无机类的通常又是强氧化剂。

8.酶制剂酶制剂是由动物、植物与微生物产生的,具有催化能力的蛋白质。

在污垢的清洗中,它可以和有机污垢发生相应的生化反应,促进污垢的分解与脱落。

例如把蛋白酶、脂肪酶、淀粉酶、纤维素酶等加入清洗液中,可加快相应污垢的清除。

产品:系统清洗剂、预膜剂、缓蚀阻垢剂(固体)、粘泥剥离剂、杀菌灭藻剂、缓蚀阻垢着色剂(固体)、钝化剂、设备停用保养剂、发动机水箱保养剂、阻垢分散剂、缓蚀阻垢分散剂、快速杀生剂、中和剂、高效阻垢分散剂、杀菌灭藻粘泥防止剂、阻垢剂、闭路水缓蚀剂、铜缓蚀剂、阻垢分散剂、缓蚀阻垢剂、反渗透膜用阻垢分散剂、冷媒水系统缓蚀剂、采暖系统防失水剂、高效消泡剂、中央空调运行清洗剂、精密设备清洗剂、精密仪器清洗剂、中央空调系统清洗剂、空调翅片清洗剂、系列外墙除污清洗剂、高效金属清洗剂、系列重油污清洗剂、发动机水箱清洗剂、系列超声波清洗剂、饮水机除垢洗消剂、强力水基清洗剂、水塔清洗剂、机车车厢清洗剂、交通设施清洗剂、铝材专用清洗剂、模具专用清洗剂、轮船船舱清洗剂、光学镜片清洗剂、饮水系统专用清洗剂、膜用系列杀菌清洗剂、锅炉除垢剂、运行除垢剂、不锈钢设备除垢剂、热水器清洗除垢剂、快速除垢剂(固体)、开水器清洗除垢剂、中央空调快速除垢剂、卫生洁具清洗除污剂、安全强力除垢剂、施工机具清洗除污剂、中性除垢清洗剂、特种金属除垢清洗剂、特殊水垢预处理剂、积碳浸除剂、快速强力脱漆剂、导热油炉清洗剂、导热油炉强力清洗剂、饮水机除垢剂、太阳能水系统除垢剂、加湿器除垢剂、溴化锂机组内腔清洗剂、采暖系统清洗剂、带电清洗剂、碳污清洗剂、新型环保除氧剂、系列防锈剂、高效除锈剂、中性除锈剂、快速除锈剂、系列润滑冷却剂、系列缓蚀剂、系列民用清洗产品、油污洗净剂、软水剂、堵漏剂、阳离子杀菌消毒剂、阴离子杀菌消毒剂.超强去油污表面活性剂:该产品作为除油剂原料是当今世界一流产品,适用于去除各种机械油脂、天然油脂,可在酸性、中性、碱性条件下使用。

广泛应用于各种工业及民用清洗剂、洗涤剂(如车辆清洗剂、发动机清洗剂、硬表面清洗剂、抽油烟机清洗剂、地毯清洗剂、金属清洗剂、玻璃清洗剂、大理石清洗剂等)。

低泡除油专用表面活性剂:以天然油脂合成的异构醇醚,是一个具有98%生物可降解的新型、低泡、高效、环保型非离子表面活性剂。

与各种表面活性剂、助剂、添加剂、溶剂配伍性好,耐酸、耐碱,抗氧化。

适合常温(25~35℃)及高温(75℃)清洗。

清洗剂的构成由表面活性剂(如烷基苯磺酸钠、脂肪醇硫酸钠)和各种助剂(如三聚磷酸钠)、辅助剂配制成的,在洗涤物体表面上的污垢时,能改变水的表面活性,提高去污效果的物质。

按产品外观形态分为固体洗涤剂、液体洗涤剂。

固体洗涤剂产量最大,习惯上称洗衣粉,包括细粉状、颗粒状和空心颗粒状等。

液体洗涤剂近年来发展较快。

还有介于二者之间的膏状洗涤剂,也称洗衣膏。

各类合成洗涤剂有不同的生产工艺,其中以固体洗涤剂最为复杂。

世界各国普遍生产空心颗粒状固体洗涤剂,采用高塔喷雾干燥法,其主要工序有料浆制备、喷雾干燥、风送老化和包装。

液体洗涤剂制造简便,只需将表面活性剂、助剂和其他添加剂,以及经处理的水,送入混合机进行混合即可。

清洗剂使用技术要求用于工业污垢清洗的化学制剂,一般应满足下述的技术要求。

用于不同的清洗目的与清洗对象的清洗剂,对于这些要求可以有所侧重或取舍。

(1)清洗污垢的速度快,溶垢彻底。

清洗剂自身对污垢有很强的反应、分散或溶解清除能力,在有限的工期内,可较彻底地除去污垢。

(2)对清洗对象的损伤应在生产许可的限度内,对金属可能造成的腐蚀有相应的抑制措施。

(3)清洗所用药剂便宜易得,并立足于国产化;清洗成本低,不造成过多的资源消耗。

(4)清洗剂对生物与环境无毒或低毒,所生成的废气,废液与废渣,应能够被处理到符合国家相关法规的要求。

(5)清洗条件温和,尽量不依赖于附力口的强化条件,如对温度、压力、机械能等不需要过高的要求。

(6)清洗过程不在清洗对象表面残留下不溶物,不产生新污溃,不形成新的有害于后续工序的覆盖层,不影响产品的质量。

(7)不产生影响清洗过程及现场卫生的泡沫和异味。

清洗剂配方普通清洗剂注:为高浓度,可以用水稀释至10-30%,最终使用可以稀释200倍以上洗发水三、抛光液(工业硅溶胶)硅溶胶为纳米级的二氧化硅颗粒在水中或溶剂中的分撒液。

由于硅溶胶中的SiO2含有大量的水及羟基,故硅溶胶也可以表述为SiO2.nH2O。

制备硅溶胶有不同的途径。

最常用的方法有离子交换法、硅粉一步水解法、硅烷水解法等。

这些方法所用的原料不同,所走的工艺路线不同,所产生的最终产品的性能与生产成本也不同。

硅溶胶的离子交换工艺为美国的NALCO公司在上世纪40年代开发,后由美国杜邦公司等在五,六十年代完善,目前为最成熟也是最为广泛使用的工艺。

该工艺对水玻璃、离子交换树脂等材料以及操作工艺有一定的要求,而这些正是国产品的弱势。

相对来说,硅粉一步水解法的工艺比较简单,目前在国内被广泛使用。

然而,用该法制备的硅溶胶通常颗粒大小在10-20纳米左右,颗粒间的界面不清晰,形貌为非球形且无法控制,颗粒间的界面不清晰,故通常只是被大量使用在铸造等行业,而在精密抛光,催化剂等许多要求更高的领域则无大建树。

与国际知名硅溶胶品牌相比,目前国产硅溶胶的主要缺点为杂质含量高、颗粒大小无严格控制、颗粒比表面不受严格检测、二氧化硅的浓度低、酸性或中性条件下稳定性差、使用周期短、或多或少带点颜色、品种少等等。

我公司的硅溶胶为全新的sol-gel 合成方法所制备,我们对该方法拥有自主的知产权。

我们可以准确地控制硅溶胶的许多特性,如:颗粒形貌从球状到哑铃状或者链状,浓度最高可达到60%的固含量(一般情况下40-50%),颗粒大小从10纳米以下到微米级(一般为10-100纳米),各种杂质含量可以控制到ppb级或者100万分之一以下,SiO2颗粒的空隙率可大可小,分散媒体可以是水也可以是醇等非水溶剂,pH 可以是中性也可以是酸性或碱性。

与国际知名品牌相比,我们的硅溶胶产品更加价廉,性能同等或者更加优越。

按种类归类,我公司所产的硅溶胶可以分为以下几类。