锻件未注公差标准

- 格式:doc

- 大小:707.50 KB

- 文档页数:3

2.3.2.4 角度尺寸

2.3.2.4.1通用角度公差±2︒。

2.3.2.4.2拔模角度

2.3.2.4.2.1内表面和外表面的拔模角度

2.3.2.4.2.3定位和夹紧点处的拔模角度最大为,此处应平整。

铸造时,要圆滑,且无不规则之

N1:包括凹进“a”和在…的区域的长度“h”的分型线毛刺。

尺寸“钳体铸造毛坯图。

2.3垂直度(a2)如下图。

未指明情况下,选用2级。

4.2 直线度允许值按表2。

(被马鞍剪床或龙门剪床切削,不适用于切削宽度小于板厚20倍或小于30mm)

表2 单位mm

表3 单位mm

4.4毛刺允许值按表4。

表4 单位mm

4.5冲压尺寸偏差按表5。

4.8弯曲角偏差按表8,弯曲半径偏差按表9。

4.9 啮合深度偏差按表10。

注:本表适用于弯曲深为板厚30倍及其以下情形,超过30倍则选用括号内值。

4.11弯曲深度、拉伸深度和翻边深度偏差按表12。

(括号内值适用于无上凸缘拉伸)

3. 级别选择。

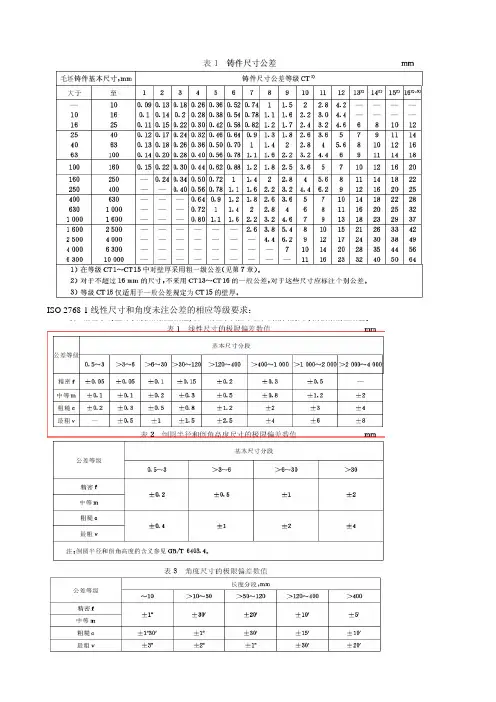

ISO 2768-1线性尺寸和角度未注公差的相应等级要求:

直线度

平面度

圆度、垂直度、对称度、平行度

同轴度

ISO2768-2 形状位置的未注公差的相应等级要求

大型砂铸件尺寸公差DIN 1686 – 1

锻件尺寸公差要求(Forged)DIN 1684 - 1

Længdemål/ Längenmaße / length und Dickenmaße/Wanddicken/ Hippen/thickness fur formgebunden 线性长度厚度公差

非规则形状平面度公差

焊接件公差要求ISO 13920

planhed/ Geradheit und Ebenheit / regularity 非线性和规律性弧线公差

GB∕T 15055—94 冲压件未注公差

表1 未注公差冲裁尺寸的极限偏差 mm

表5 未注公差冲裁角度的极限偏差

表6 未注公差弯曲角度的极限偏差

表2 未注公差成形尺寸的极限偏差 mm

表3 未注公差冲裁圆角半径的极限偏差 mm

表4 未注公差成形圆角半径的极限偏差 mm。

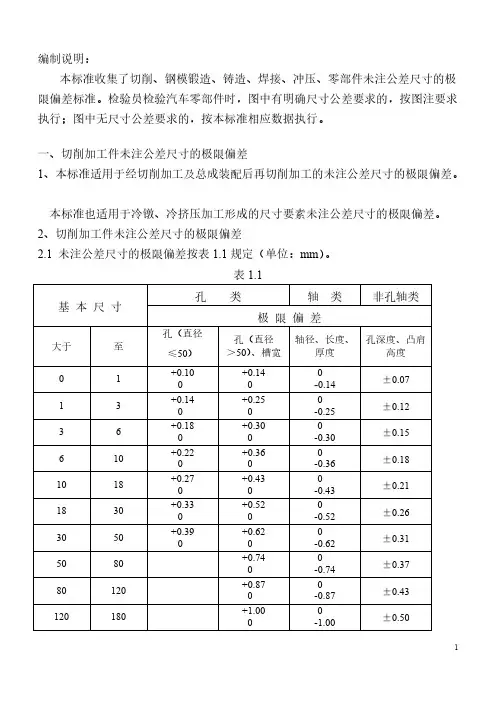

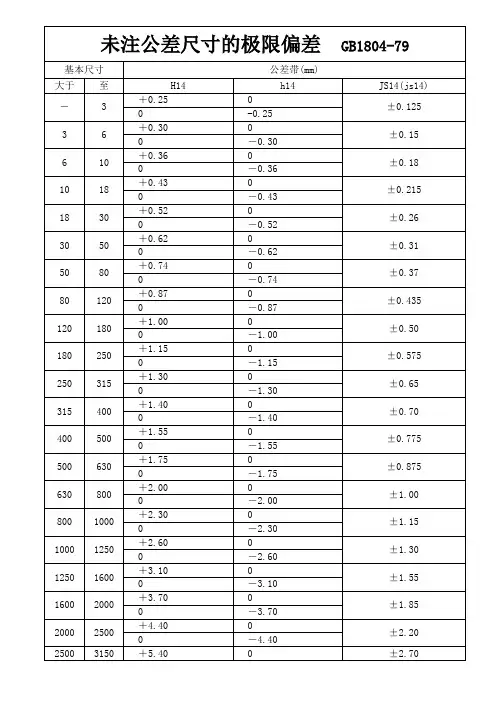

部件尺寸未注公差验收标准The manuscript was revised on the evening of 2021品质部关于零部件尺寸未注公差验收标准文件编号:FF/C- PZ-IQC-28 物料编号:版本:A 修订状态:1次生效日期:2018-3-20编制说明:本标准收集了切削、铸造、焊接、冲压、塑料模塑件的零部件未注公差尺寸的极限偏差标准。

检验员检验时,图纸中有明确尺寸公差要求的,按图注要求执行;图中无尺寸公差要求的,按本标准相应数据执行。

一、切削加工件未注公差尺寸的极限偏差1、本标准适用于经切削加工及总成装配后再切削加工的未注公差尺寸的极限偏差。

本标准也适用于冷镦、冷挤压加工形成的尺寸要素未注公差尺寸的极限偏差。

2、切削加工件未注公差尺寸的极限偏差未注公差尺寸的极限偏差按表规定(单位:mm)。

表基本尺寸孔类轴类非孔轴类极限偏差大于至孔(直径≤50)孔(直径>50)、槽宽轴径、长度、厚度孔深度、凸肩高度0 1 ++±1 3 ++±3 6 ++±6 10 ++±10 18 ++±18 30 ++±30 50 ++±50 80+±80 120+±车、铣、刨、磨、钻的线性尺寸未注公差按IT14级标准公差值。

轴类零件等被包容表面尺寸为负偏差,孔类零件等包容表面尺寸为正偏差,长度及中心距等暴露表面尺寸为±1/2 IT。

切削加工线性尺寸未注公差值基本尺寸分段≤3 >3~6 >6~10 >10~18 >18~30 >30~50 >50~80 >80~120 公差值基本尺寸分段>120~180 >180~250 >250~315>315~400>400~500>500~630>630~800 >800~1000公差值车、铣、刨、磨、钻的形位公差未注公差按GB/T1184-K(“形状和位置公差未注公差值”中的K级公差)规定。

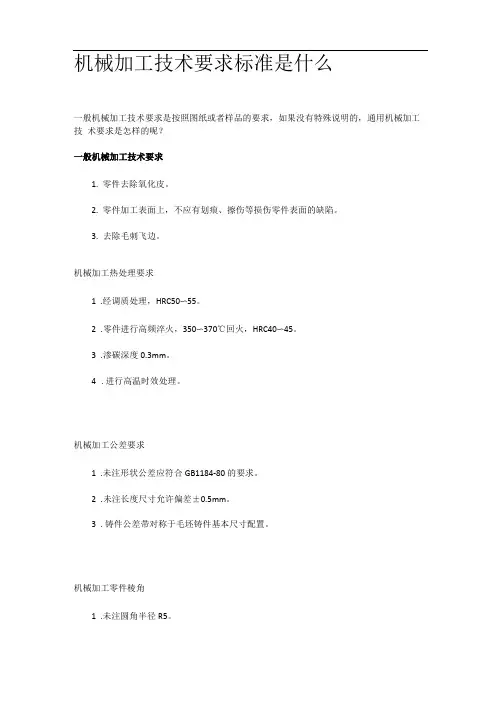

机械加工技术要求标准是什么一般机械加工技术要求是按照图纸或者样品的要求,如果没有特殊说明的,通用机械加工技术要求是怎样的呢?一般机械加工技术要求1.零件去除氧化皮。

2.零件加工表面上,不应有划痕、擦伤等损伤零件表面的缺陷。

3.去除毛刺飞边。

机械加工热处理要求1.经调质处理,HRC50〜55。

2.零件进行高频淬火,350〜370℃回火,HRC40〜45。

3.渗碳深度0.3mm。

4. 进行高温时效处理。

机械加工公差要求1.未注形状公差应符合GB1184-80的要求。

2.未注长度尺寸允许偏差±0.5mm。

3. 铸件公差带对称于毛坯铸件基本尺寸配置。

机械加工零件棱角1.未注圆角半径R5。

2.未注倒角均为2X453. 锐角/尖角/锐边倒钝。

机械加工装配要求1.各密封件装配前必须浸透油。

2.装配滚动轴承允许采用机油加热进行热装,油的温度不得超过100℃。

3.齿轮装配后,齿面的接触斑点和侧隙应符合GB10095和GB11365的规定。

4.装配液压系统时允许使用密封填料或密封胶,但应防止进入系统中。

5.进入装配的零件及部件(包括外购件、外协件),均必须具有检验部门的合格证方能进行装配。

6.零件在装配前必须清理和清洗干净,不得有毛刺、飞边、氧化皮、锈蚀、切屑、油污、着色剂和灰尘等。

7.装配前应对零、部件的主要配合尺寸,特别是过盈配合尺寸及相关精度进行复查。

8.装配过程中零件不允许磕、碰、划伤和锈蚀。

9.螺钉、螺栓和螺母紧固时,严禁打击或使用不合适的旋具和扳手。

紧固后螺钉槽、螺母和螺钉、螺栓头部不得损坏。

10.规定拧紧力矩要求的紧固件,必须采用力矩扳手,并按规定的拧紧力矩紧固。

11.同一零件用多件螺钉(螺栓)紧固时,各螺钉(螺栓)需交叉、对称、逐步、均匀拧紧。

12.圆锥销装配时应与孔应进行涂色检查,其接触率不应小于配合长度的60%,并应均匀分布。

13.平键与轴上键槽两侧面应均匀接触,其配合面不得有间隙。

14.花键装配同时接触的齿面数不少于2/3,接触率在键齿的长度和高度方向不得低于50%。

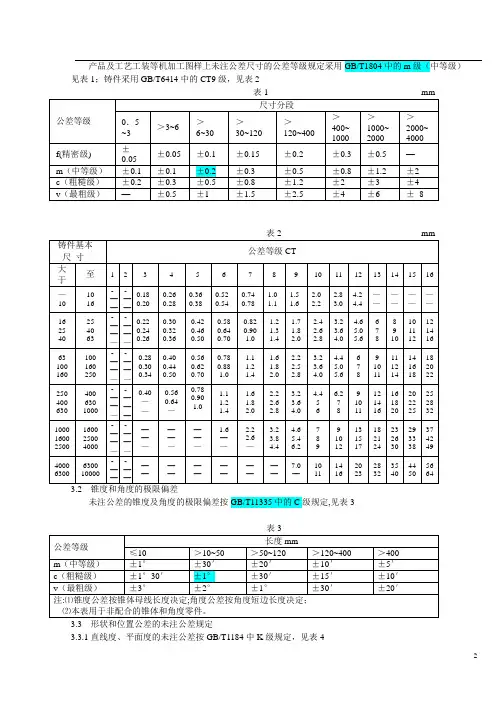

见表1;铸件采用GB/T6414中的CT9级,见表2

3.2 锥度和角度的极限偏差

未注公差的锥度及角度的极限偏差按GB/T11335中的C级规定,见表3

3.3 形状和位置公差的未注公差规定

3.3.1直线度、平面度的未注公差按GB/T1184中K级规定,见表4

3.3.2 垂直度的未注公差值按GB/T1184中的K级规定,见表5

3.3.3 对称度的未注公差值按GB/T1148中K级规定

3.3.5 其它形位公差的未注公差值按GB/T1148-1996中的5.1.2、5.1.3、5.2.1、5.2.4条规定执行。

4 检测方法

4.1 未注尺寸公差的检测按GB/T3177的规定执行。

4.2 未注形状和位置公差的检测按GB/T1958的规定执行。

5 未注公差值的图样表示法

由标准号和公差等级代号组成:“GB/T1184—×”。

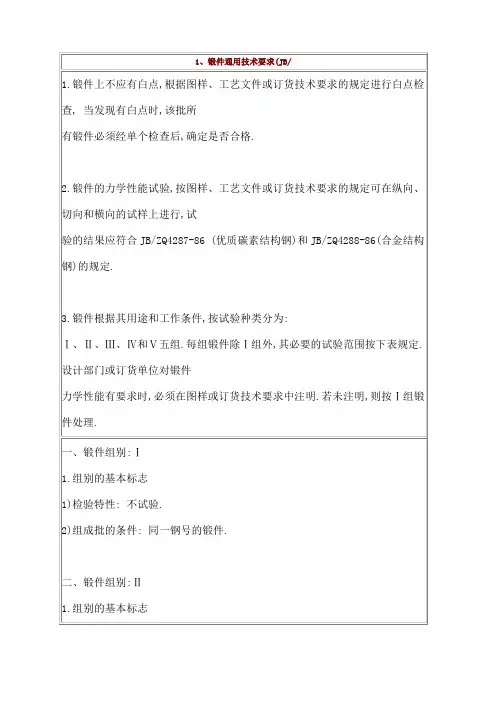

一、目的:为确保锻件毛坯进厂检验时有据可依,规范锻件检验流程,提高对锻件的检验水平,特制定本标准二、范围所有的锻打件产品(含毛坯、半成品、成品)三、权责(一)本标准由技术部制订、更改、规范(二)质检部负责本标准的实施,供应部、生产部及其它相关部门协助执行四、内容(一)外观及常见缺陷检验项目1、裂纹裂纹通常是锻造时存在较大的拉应力、切应力或附加拉应力引起的。

裂纹发生的部位通常是在坯料应力最大、厚度最薄的部位。

2、折叠折叠是金属变形过程中已氧化过的表层金属汇合到一起而形成的。

它可以是由两股(或多股)金属对流汇合而形成;也可以是由一股金属的急速大量流动将邻近部分的表层金属带着流动,两者汇合而形成的;也可以是由于变形金属发生弯曲、回流而形成;还可以是部分金属局部变形,被压人另一部分金属内而形成。

3、大晶粒大晶粒通常是由于始锻温度过高和变形程度不足、或终锻温度过高、或变形程度落人临界变形区引起的。

铝合金变形程度过大,形成织构;高温合金变形温度过低,形成混合变形组织时也可能引起粗大晶粒,晶粒粗大将使锻件的塑性和韧性降低,疲劳性能明显下降。

4、晶粒不均匀晶粒不均匀是指锻件某些部位的晶粒特别粗大,某些部位却较小。

晶粒不均匀将使锻件的持久性能、疲劳性能明显下降。

5、冷硬现象变形时由于温度偏低或变形速度太快,以及锻后冷却过快,均可能使再结晶引起的软化跟不上变形引起的强化(硬化),从而使热锻后锻件内部仍部分保留冷变形组织。

这种组织的存在提高了锻件的强度和硬度,但降低了塑性和韧性。

严重的冷硬现象可能引起锻裂。

6、龟裂龟裂是在锻件表面呈现较浅的龟状裂纹。

在锻件成形中受拉应力的表面(例如,未充满的凸出部分或受弯曲的部分)最容易产生这种缺陷。

7、飞边裂纹飞边裂纹是模锻及切边时在分模面处产生的裂纹。

8、分模面裂纹分模面裂纹是指沿锻件分模面产生的裂纹。

原材料非金属夹杂多,模锻时向分模面流动与集中或缩管残余在模锻时挤人飞边后常形成分模面裂纹。

德国标准1991年6月一般公差第1部分:未注长度与角度公差前言ISO(Internationale Organisatioon fuer Normung)是世界统一的国际标准研究所。

ISO-成员体)。

编制国际标准属于ISO技术委员会的责任。

每个成员体,如其对某个课题感兴趣就可以参加此课题的技术委员会,在这个委员会共同工作。

与ISO有联系的国际(国家的和非国家的)组织也可以参加工作。

ISO与国际电工委员会(IEC)在所有电工技术标准领域密切合作。

由技术委员会通过的国际标准草案在它被确认为国际标准的建议以前,首先呈送各成员体。

如表决的成员体75%赞成,那么草案按ISO的议事规则通过为ISO。

国际标准ISO 2768-1由ISO/TC 3“极限尺寸和配合”技术委员会编制。

本版ISO2768-1和ISO2768-2:1989一起代替ISO2768:1973。

ISO2768在主标题“一般公差”下包括如下部分:---第1部分:未注长度和角度公差。

---第2部分:未注形状和位置公差。

引言零件的形状元素有尺寸和几何形状。

由于尺寸偏差和几何特性偏差(形状、方向和位置)零件必须有公差。

若超过了公差,那么功能就要受损害。

公差在图纸上应是完整的,以便确保包括所有尺寸元素和几何形状元素的质量,也就是说不允许保留含糊或在评价车间和检验时听天由命。

在使用尺寸、形状和位置的一般公差的条件下,满足这个条件的任务就可简化。

1 目的ISO2768的这部分用来简化图纸并包含不用单独标注的长度和角度的一般公差,分四个级别。

说明1:长度和角度的一般公差草案在附录A中描述。

ISO2768的这部分可用于金属半成品通过切削或冲压变形形成的形状元素。

说明2:这套公差对非金属也可使用。

说明3:类似的铸件公差国际标准已经有或尚在编制,如ISO80621)。

ISO2768的这部分只适用于下列未单独标注公差的尺寸:a)长度尺寸(如外部尺寸、内部尺寸、台阶尺寸、直径、半径、距离、弯曲半径及倒角尺寸)b)一般不标注的角度尺寸,如若在 ISO2768第2部分未规定的直角(90o) 或等分的角。

锻件未注公差标准

一、引用标准

GB12361钢质模锻件通用技术条件

GB12362钢质模锻件公差和机械加工余量

QC/T270汽车钢模锻造零件未注公差尺寸的极限偏差

二、基本原则:1、以客户要求为原则,如与客户要求产生冲突,以客户要求为准。

2、以图纸及工艺文件为原则,图纸或工艺文件已经注明的,以文件为准。

使用该标准时以上原则不得违背。

三、使用范围

适用于锻造厂内部锻件锻造未注公差控制。

四、具体内容

1、锻造孔类未注尺寸公差

2、锻造轴类未注尺寸公差

3.锻造非孔轴类未注尺寸公差

4、角度公差,参照下表普通级执行

5、锻造圆角公差,锻件内圆角R、外圆角r未注公差参照下表执行

6、锻件直线度,平面度公差,参照下表,但不得大于加工余量的2/3

锻件外形尺寸大于080120180250315400500630800100012501600至801201802503154005006308001000125016002000

公差0.60.70.8 1.0 1.1 1.2 1.4 1.6 1.8 2.0 2.2 2.5 2.8 7、切入深度(切肉)与残留飞边、毛刺所指缺陷位置相同,缺陷相反,公差数值相同。

前轴类按1.5,小锻件类参照图纸要求。

8、前轴顶料杆凹凸痕迹不大于1.0。

9、表面缺陷深度公差:表面缺陷指锻件表面的凹坑、麻点、碰伤、折叠和裂纹的实际深度,执行如下:

加工表面:如锻件实际尺寸等于基本尺寸,深度为单边加工余量一半,如实际尺寸大于或小于基本尺寸,深度为单边加工余量一半加或减单边实际偏差值,内表面尺寸取相反值。

非加工表面:深度公差为厚度公差的1/3

.。

锻件未注公差标准

一、引用标准

GB12361钢质模锻件通用技术条件

GB12362钢质模锻件公差和机械加工余量

QC/T270汽车钢模锻造零件未注公差尺寸的极限偏差

二、基本原则:1、以客户要求为原则,如与客户要求产生冲突,以客户要求为准。

2、以图纸及工艺文件为原则,图纸或工艺文件已经注明的,以文件为准。

使用该标准时以上原则不得违背。

三、使用范围

适用于锻造厂内部锻件锻造未注公差控制。

四、具体内容

1、锻造孔类未注尺寸公差

2、锻造轴类未注尺寸公差

3.锻造非孔轴类未注尺寸公差

4、角度公差,参照下表普通级执行

5、锻造圆角公差,锻件内圆角R、外圆角r未注公差参照下表执行

6、锻件直线度,平面度公差,参照下表,但不得大于加工余量的2/3

锻件外形尺寸大于080120180250315400500630800100012501600至801201802503154005006308001000125016002000

公差

前轴类按,小锻件类参照图纸要求。

8、前轴顶料杆凹凸痕迹不大于。

9、表面缺陷深度公差:表面缺陷指锻件表面的凹坑、麻点、碰伤、折叠和裂纹的实际深度,执行如下:

加工表面:如锻件实际尺寸等于基本尺寸,深度为单边加工余量一半,如实际尺寸大于或小于基本尺寸,深度为单边加工余量一半加或减单边实际偏差值,内表面尺寸取相反值。

非加工表面:深度公差为厚度公差的1/3。

锻件未注公差标准

一、引用标准

GB12361钢质模锻件通用技术条件

GB12362钢质模锻件公差和机械加工余量

QC/T270汽车钢模锻造零件未注公差尺寸的极限偏差

二、基本原则:1、以客户要求为原则,如与客户要求产生冲突,以客户要求为准。

2、以图纸及工艺文件为原则,图纸或工艺文件已经注明的,以文件为准。

使用该标准时以上原则不得违背。

三、使用范围

适用于锻造厂内部锻件锻造未注公差控制。

四、具体内容

1、锻造孔类未注尺寸公差

2、锻造轴类未注尺寸公差

3.锻造非孔轴类未注尺寸公差

4、角度公差,参照下表普通级执行

5、锻造圆角公差,锻件内圆角R、外圆角r未注公差参照下表执行

6、锻件直线度,平面度公差,参照下表,但不得大于加工余量的2/3

锻件外形尺寸大于0 80 120 180 250 315 400 500 630 800 1000 1250 1600 至80 120 180 250 315 400 500 630 800 1000 1250 1600 2000

公差0.6 0.7 0.8 1.0 1.1 1.2 1.4 1.6 1.8 2.0 2.2 2.5 2.8

7、切入深度(切肉)与残留飞边、毛刺所指缺陷位置相同,缺陷相反,公差数值相同。

前轴类按1.5,小锻件类参照图纸要求。

8、前轴顶料杆凹凸痕迹不大于1.0。

9、表面缺陷深度公差:表面缺陷指锻件表面的凹坑、麻点、碰伤、折叠和裂纹的实际深度,执行如下:

加工表面:如锻件实际尺寸等于基本尺寸,深度为单边加工余量一半,如实际尺寸大于或小于基本尺寸,深度为单边加工余量一半加或减单边实际偏差值,内表面尺寸取相反值。

非加工表面:深度公差为厚度公差的1/3。