钻削参数

- 格式:pdf

- 大小:14.45 MB

- 文档页数:67

5-1一、引入1、本门课程的总体安排。

2、本篇在这门课中的地位和作用。

二、讲授新课第五章钻削、镗削、铰削与拉削孔是各种机器零件上出现最多的几何表面之一,分为非配合孔和配合孔二大类。

一般孔加工采用钻、扩等加工,有一定要求的孔是在钻、扩基础上进行再进一步的镗、铰等加工。

但不论是何种孔加工都具有以下一些特点:(1)部分孔加工刀具为定尺寸刀具,刀具本身精度会影响孔的加工精度。

(2)孔加工刀具的切削和夹持部分的有关尺寸受被加工孔尺寸的限制,会使刀具的刚性变差。

(3)孔加工时,刀具一般是封闭或半封闭状态下进行工作,对加工质量和刀具耐用度都会产生不利的影响。

宁波技师学院机械技术系《机械制造技术》胡岗主讲5-2 基于以上原因,在机械设计过程中选用孔和轴配合的公差等级时,经常把孔的公差等级定得比轴低一级。

孔加工的方法很多,常用的有钻孔、扩孔、锪孔、铰孔、镗孔、拉孔、磨孔等,还有金刚镗、珩磨、研磨、挤压及特种加工孔等方法。

其加工孔直径Φ0.01~Φ1000mm,加工精度可达到IT13~IT5,表面粗糙度Ra12.5~0.006μm;可在金属或非金属材料上加工,也可在普通材料或高硬度材料上加工。

在加工中可根据不同要求,合理进行选择最佳的加工方案,达到加工质量能符合要求。

第一节钻削加工(一)一、概述用钻头作回转运动,并使其与工件作相对轴向进给运动,在实体工件上加工孔的方法称为钻孔;在已有孔的情况下,用扩孔钻对孔径进行再扩大的加工称为扩孔;钻孔与扩孔统称为钻削。

钻削可以在各种钻床上进行,也可以在车床、铣床、镗床和组宁波技师学院机械技术系《机械制造技术》胡岗主讲5-3合机床、加工中心上进行,但大多数情况下,尤其是在大批量下生产时,主要还是在钻床上进行。

二、钻床主要用钻头在工件上加工孔的机床称为钻床。

通常以钻头的回转运动为主运动,钻头的轴向移动为进给运动。

钻床的分类:坐标镗钻床、深孔钻床、摇臂钻床、台式钻床、立式钻床、卧式钻床、铣钻床、中心孔钻床等八大类。

第九章钻削加工钻床是加工内孔的机床,是用钻头在实体材料上加工孔,主要用于加工外形复杂,没有对称旋转轴线的工件,如杠杆、盖板、箱体、机架等零件上的单孔或孔系。

钻孔属粗加工。

·钻削加工的工艺特点(1)钻头在半封闭的状态下进行切削的,切削量大,排屑困难。

(2)摩擦严重,产生热量多,散热困难。

(3)转速高、切削温度高,致使钻头磨损严重。

(4)挤压严重,所需切削力大,容易产生孔壁的冷作硬化。

(5)钻头细而悬伸长,加工时容易产生弯曲和振动。

(6钻孔精度低,尺寸精度为IT13~IT10,表面粗糙度Ra为12.5~6.3μm。

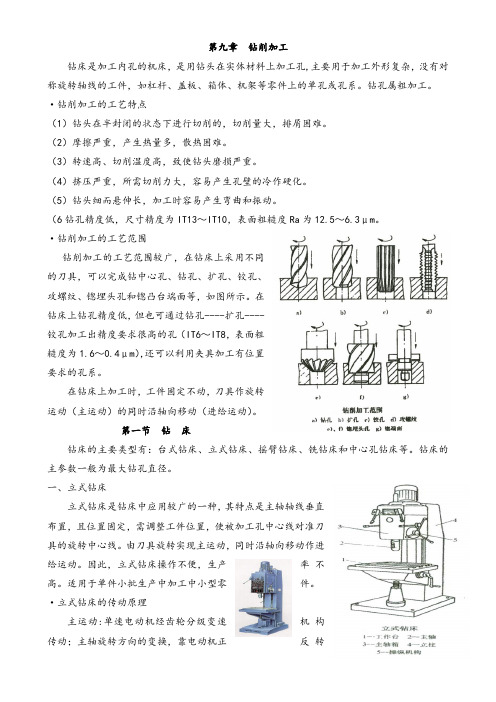

·钻削加工的工艺范围钻削加工的工艺范围较广,在钻床上采用不同的刀具,可以完成钻中心孔、钻孔、扩孔、铰孔、攻螺纹、锪埋头孔和锪凸台端面等,如图所示。

在钻床上钻孔精度低,但也可通过钻孔----扩孔----铰孔加工出精度要求很高的孔(IT6~IT8,表面粗糙度为1.6~0.4μm),还可以利用夹具加工有位置要求的孔系。

在钻床上加工时,工件固定不动,刀具作旋转运动(主运动)的同时沿轴向移动(进给运动)。

第一节钻床钻床的主要类型有:台式钻床、立式钻床、摇臂钻床、铣钻床和中心孔钻床等。

钻床的主参数一般为最大钻孔直径。

一、立式钻床立式钻床是钻床中应用较广的一种,其特点是主轴轴线垂直布置,且位置固定,需调整工件位置,使被加工孔中心线对准刀具的旋转中心线。

由刀具旋转实现主运动,同时沿轴向移动作进给运动。

因此,立式钻床操作不便,生产率不高。

适用于单件小批生产中加工中小型零件。

·立式钻床的传动原理主运动:单速电动机经齿轮分级变速机构传动;主轴旋转方向的变换,靠电动机正反转实现进给运动:主轴随同主轴套筒在主轴箱中作直线移动。

进给量用主轴每转一转时,主轴的轴向移动量来表示二、台钻台式钻床简称台钻,其实质上是一种加工小孔的立式钻床,结构简单小巧,使用灵活方便,适于加工小型零件上的小孔。

钻孔直径一般小于15mm。

切削参数计算公式切削参数计算是机械加工中非常重要的一环,它决定了整个加工过程的效率和质量。

在进行切削参数计算时,需要考虑多个因素,如切削速度、进给速度、切削深度等。

下面我们将介绍一些常用的切削参数计算公式,帮助加工人员更好地确定合适的切削参数。

1.切削速度的计算公式:切削速度是指工件表面上单位时间内被切削刀具切削的长度,通常用m/min 来表示。

切削速度的计算公式为:Vc=π×D×n其中,Vc 为切削速度,单位为m/min;D 为刀具的直径,单位为mm;n 为主轴转速,单位为r/min。

2.进给速度的计算公式:进给速度是指切削刀具在工件上运动的速度,通常用mm/r 来表示。

进给速度的计算公式为:F=f×n其中,F 为进给速度,单位为mm/r;f 为每齿进给量,单位为mm,通常由刀具制造商提供;n 为主轴转速,单位为r/min。

3.切削深度的计算公式:切削深度是指刀具切入工件内部的深度,通常用mm 来表示。

切削深度的计算公式为:ae = ft×n其中,ae 为切削深度,单位为mm;ft 为切削时每齿的切削厚度,单位为mm;n 为主轴转速,单位为r/min。

4.主轴转速的计算公式:主轴转速是指主轴每分钟旋转的圈数,通常用r/min 来表示。

主轴转速的计算公式可以根据切削速度和刀具直径来确定,公式为:n=Vc/(π×D)其中,n 为主轴转速,单位为r/min;Vc 为切削速度,单位为m/min;D 为刀具的直径,单位为mm。

5.铣削切削力的计算公式:铣削切削力是在铣削过程中刀具对工件作用的力,通常用N(牛顿)来表示。

铣削切削力的计算公式为:Ft = Kc×ae×ap×fr其中,Ft 为铣削切削力,单位为N;Kc 为切削力系数;ae 为切削深度,单位为mm;ap 为轴向进给深度,单位为mm;fr 为切削速度,单位为mm/min。

钻削的概念钻削是指用钻头进行机械加工的过程,用于在工件上制造圆孔。

它是现代制造工艺中常见的一种加工方法,广泛应用于机械制造、汽车制造、航空航天、石油勘探等领域。

钻削的基本原理是利用钻头的旋转运动和轴向推进力,将刀具与工件接触并磨削工件。

钻头通常由切削刃和刀体两部分组成,切削刃负责切削工件,刀体则负责传递动力和固定切削刃。

在钻削过程中,切削刃对工件表面施加切削力,将工件上的金属材料削除,形成一个圆孔。

钻削一般分为粗钻、精钻两个过程。

粗钻时,钻削刃快速旋转,以较大的切削速度将大量金属屑削除;而精钻则是以较小的切削速度进行,用于在工件上获得更精确的孔径和表面质量。

钻削的过程涉及到几个重要的参数,包括切削速度、进给速度、切削深度和刀具选型等。

切削速度是指钻头的旋转速度,它决定了钻削的效率和切削力的大小。

进给速度是指钻头在轴向上的推进速度,它影响到切削过程中金属屑的形成和排除。

切削深度是指刀具在每一次钻削过程中进入工件的深度,它根据工件要求和刀具强度来确定。

刀具选型则是根据工件材料和形状,选择合适的钻头类型和尺寸。

钻削过程中,切削刃与工件表面的摩擦会引起热量的产生,这可能导致刀具磨损、工件变形和表面质量下降等问题。

为了解决这些问题,钻削过程中通常需要使用切削液进行冷却和润滑,以降低切削温度、延长刀具寿命、改善切削质量。

钻削的优点是加工精度高,适用于各种材料的加工,如金属、非金属、木材等。

钻削可以制造各种类型的孔,如盲孔、通孔、倒角孔等,并可进行各种类型的表面处理,如车削、镗削、铰削等。

此外,钻削还具有生产效率高、机械加工力度小、工艺稳定可靠等特点。

然而,钻削也有一些局限性。

首先,钻削只能制造圆孔,对于其他形状的孔无法实现。

其次,钻削过程中切削刃容易受到工件表面硬度不均匀、切削力不平衡等因素的影响,导致刀具磨损和加工质量下降。

此外,钻削过程中切削力较大,易产生振动和噪音,对机床和工件都会带来一定的负荷。

综上所述,钻削是一种常见的机械加工方法,具有广泛的应用领域和许多优点。

现如今,技术水平的不断提高,人们生活水平越来越高,深孔枪钻钻头已经被广泛使用,给人们的生活带来了极大的方便。

随着使用深孔枪钻钻头的人越来越多,在市场上,深孔枪钻钻头也越来越多。

现代枪钻的结构型式可分为整体硬质合金式、焊接式和可转位刀片式,加工时不需要使用额外的钻管。

刀具的非切削端有一个供枪钻加工机床使用的标准尺寸驱动柄。

枪钻通常通过一个圆形孔来输送冷却液,但有时为了增大冷却液流量,也可以采用多个冷却液孔或肾形孔。

排屑槽设计为V形槽,从而使冷却液能高效、干净地将切屑冲出孔外,因此枪钻也被称为单槽钻头。

枪钻具有特定的几何形状,其刃形设计使其能获得最佳的切削能力、加工精度以及成屑和排屑效率。

刀具廓形参数包括磨制的外周和钻尖几何形状、冷却液孔形状、刀头长度、钻套形状及位置。

加工车间主要根据工件材料和精度要求来选择枪钻。

许多标准的枪钻几何形状已通过大量试验,确定了其最佳尺寸参数。

当然,车间也可以根据自己的需要定制枪钻。

当所需孔的直径小于50-75mm,深径比(D/d)超过20:1时,最适合采用枪钻加工。

枪钻在深径比高达400:1的情况下仍能保持很高的加工精度。

该工艺可采用3种加工方式:①刀具旋转,工件固定;②工件旋转,刀具固定;③刀具与工件相互反转。

后一种方式特别适合精度要求较高的深孔加工,可以达到0.08mm/m的直线度和Ra0.2μm的表面粗糙度。

对于直径较大的孔,可以先用其他深孔钻削刀具进行钻孔,然后通过二次加工(如铰孔)进一步提高孔的圆度、直线度和表面光洁度。

性能优势与其他钻削加工方法相比,枪钻具有一些性能优势,能够降低生产成本和缩短加工时间。

如前所述,枪钻能通过一次进刀加工出精密深孔。

枪钻的钻套对孔壁具有挤光作用,也有助于提高孔壁表面光洁度,因此往往可以省略二次精加工。

当对深孔的圆度或直线度公差要求严格,或工件材料硬度较高时,枪钻加工也是首选的加工方式,因为枪钻能够达麻花钻难以企及的加工精度。

此外,枪钻的刀头磨损后可以重磨修复,从而可以大大延长刀具的使用寿命。

深孔加工参数计算方式

一、切削速度

Vc(m/min):切削速度

DC(mm):钻头直径

Π(3.14):圆周率

n(min-1):主轴转速

例:主轴转速1350min-1,钻头直径12。

求切削速度?

答:将π=3.14,DC=12,n=1350代人公式

据此,得出切削速度为50.9m/min

二、主轴进给量

vf(mm/min):主轴(Z轴)进给速度

fr(mm/rev):每转进给量

n(min-1):主轴转速

例:每转进给量为0.2mm/rev,转速为1350min-1,求主轴进给速度

答:代人公式得

由此得出主轴每分钟进给量为270mm/min。

三、孔加工时间

Tc(min):加工时间

n(min-1):主轴转速

d(mm):钻孔深

fr(mm/rev):每转进给量

i:孔数

例:在SCM440钢上钻Φ15,深30mm的孔。

切削速度为50m/min,每转进给量为0.15 mm/rev,求钻削时间?

答:主轴转速

得11.3秒,即可完成钻削。

枪钻加工原理及参数分析摘要:在金属深孔加工中,排屑及刀具寿命一直是难题,枪钻作为深孔加工的刀具之一,其切削刃参数及断屑排屑能力是影响枪钻使用寿命的主要因素。

本文通过对硬质合金枪钻钻头部分受力、断屑机理以及切削液供给的分析,提出合理的参数,改善枪钻切削条件。

关键词:枪钻断屑切削液枪钻加工系统由深孔钻机、硬质合金枪钻和高压冷却系统组成。

加工时,硬质合金枪钻通过工件自身导孔或导套进入工件,由于枪钻的独特结构,在钻削时能自导向,减少震动。

由于具有高压内冷却系统,枪钻能够连续进给且具有较高的切削速度,无需中途退刀排屑。

冷却液通过内通道到达切削部位,并将切屑带出v形排屑槽,同时能对刀具冷却并在工件切削表面形成润滑膜,降低刀具磨损。

本文主要分析外排屑枪钻的加工参数选择,其适用于加工φ2~φ20mm、长径比大于100、表面粗糙度ra12.5~3.2μm、精度it10~it8级的深孔。

1、硬质合金枪钻的结构硬质合金枪钻由钻头、钻杆、钻杆三部分组成(图1),钻头通常分为整体硬质合金、硬质合金镶片式、切削刃部分焊接cbn刀片整体硬质合金三种系列;钻头有单圆孔、双圆孔和肾形孔三种形式的冷却孔;钻头部分有小倒角,使钻杆外径小于钻头外径0.05~1mm,防止切削时摩擦已加工孔壁。

钻杆一般采用低碳或者低合金无缝钢管轧制成110~120°的v形槽,要求钻杆有足够的强度在小变形下提供钻削所需的扭矩;同时钻杆的有足够的韧性,以便吸收高速旋转所产生的震动。

2、硬质合金枪钻切削原理2.1.1钻头参数枪钻钻头的几何参数如图2所示。

其中α1为外角、α2为内角、α3α4分别为外刃第一、二后角、α5为钻尖后角、α6为内刃后角、α7与α2差值为油隙角、l为外刃宽度、d为钻头外径。

2.1.2受力分析枪钻钻头受力分析图如图3所示。

图3中f1为外刃法相力、f2为内刃法相力、fy1为外刃径向力、fy2为内刃径向力、fx1为外刃轴向力、fx2为内刃轴向力。