摩擦焊

- 格式:ppt

- 大小:13.03 MB

- 文档页数:39

摩擦焊1摩擦焊接概述:摩擦焊接是在轴向压力与扭矩作用下,利用焊接接触端面之间的相对运动及塑性流动所产生的摩擦热及塑性变形热使接触面及其近区达到粘塑性状态并产生适当的宏观塑性变形,然后迅速顶锻而完成焊接的一种压焊方法。

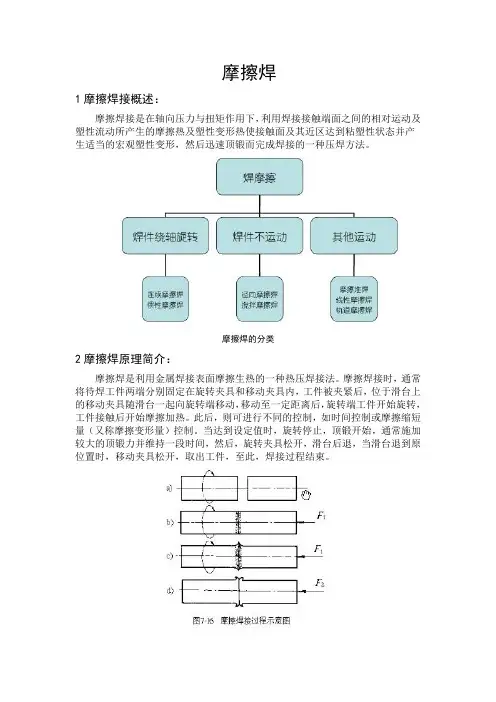

摩擦焊的分类2摩擦焊原理简介:摩擦焊是利用金属焊接表面摩擦生热的一种热压焊接法。

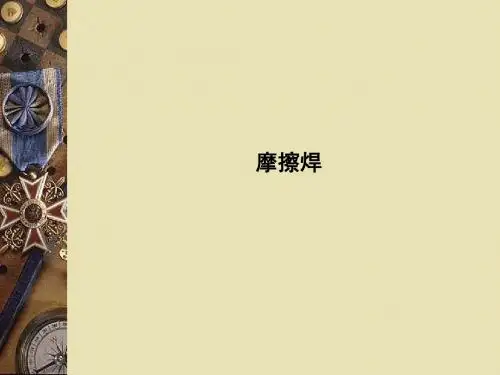

摩擦焊接时,通常将待焊工件两端分别固定在旋转夹具和移动夹具内,工件被夹紧后,位于滑台上的移动夹具随滑台一起向旋转端移动,移动至一定距离后,旋转端工件开始旋转,工件接触后开始摩擦加热。

此后,则可进行不同的控制,如时间控制或摩擦缩短量(又称摩擦变形量)控制。

当达到设定值时,旋转停止,顶锻开始,通常施加较大的顶锻力并维持一段时间,然后,旋转夹具松开,滑台后退,当滑台退到原位置时,移动夹具松开,取出工件,至此,焊接过程结束。

摩擦焊接是一种优质、高效、节能的固态连接技术,被广泛应用于航空、航天、石油、汽车等领域中。

在摩擦焊接过程中,主轴转速、焊接压力、焊接时间以及焊接变形量是影响焊接质量的重要工艺参数。

对这些参数实现精确的检测和控制,是获得优质焊接接头的保障。

因此,研制一套控制精度高、响应速度快、具有丰富的数据处理能力且易于升一级和扩充的开放式控制系统具有重要意义。

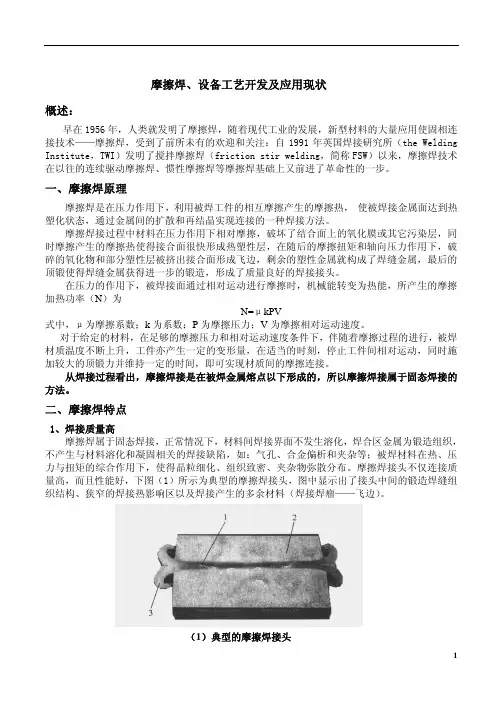

摩擦焊流程示意图摩擦焊具有下列优点:(1)焊接质量好而稳定。

由于摩擦焊是一种热压焊接法,摩擦不仅能消除焊接表面的氧化膜, 同时在较大的顶锻压力作用下, 还能挤碎和挤出由于高速摩擦而产生的塑性变形层中氧化了的部分和其它杂质, 并使焊缝金属得到锻造组织。

(2)摩擦焊不仅能焊接黑色金属、有色金属、同种异种金属, 而且还能焊接非金属材料, 如塑料、陶瓷等。

(3)对具有紧凑的回转断面的工件的焊接,都可用摩擦焊代替闪光焊、电阻焊及电弧焊。

并可简化和减少锻件和铸件, 充分利用轧制的棒材和管材。

(4)焊件尺寸精度高。

采用摩擦焊工艺生产的柴油发动机预燃烧室, 全长最大误差为士0.1毫米。

摩擦焊铜铝

摩擦焊是一种固态焊接方法,通过产生摩擦热来加热材料,然后施加压力使两种材料产生塑性变形,形成焊缝。

摩擦焊铜和铝通常采用以下步骤:

1. 将需要焊接的铜和铝工件的表面进行处理,确保干净无油脂。

2. 将两个工件夹紧在摩擦焊设备的夹持装置中。

3. 通过旋转工件,使它们发生摩擦,并产生摩擦热。

4. 当工件温度升高到足够高时,停止旋转,并给予一定的轴向力,使铜和铝发生塑性变形,形成焊接接头。

5. 冷却焊接接头,使其固化。

摩擦焊可以实现铜和铝之间的高强度焊接,因为其焊接接头在微观层面上实现了原子级的晶界扩散,从而形成了强耐腐蚀和高接口强度的焊缝。

然而,由于铜和铝的焊接能力差异较大,摩擦焊铜铝需要仔细控制焊接参数和工艺,以确保焊接接头的质量。

摩擦焊的类型

摩擦焊是一种固态焊接方法,常见的摩擦焊类型包括:

1. 摩擦搅拌焊(Friction Stir Welding,FSW):通过一个旋转的焊接工具,将塑性变形施加在工件接触区域,使两个工件材料发生塑性流动并连接在一起。

2. 摩擦搅拌摩擦焊(Friction Stir Friction Welding,FSFW):类似于摩擦搅拌焊,但在焊接过程中,施加一个额外的力,以增加摩擦热。

3. 摩擦摩擦焊(Friction Friction Welding,FFW):摩擦热产生于两个固体材料之间的直接接触,并通过柔软的套筒施加焊接压力,将两个工件连接在一起。

4. 线性摩擦焊(Linear Friction Welding,LFW):通过线性往复运动的摩擦焊接工具,将工件的材料加热并施加挤压力,实现焊接。

5. 摩擦摩擦搅拌焊(Friction Stir Friction Stir Welding,FSFSW):结合了摩擦搅拌焊和摩擦摩擦焊的特点,通过旋转和线性运动的复合工具,实现焊接。

这些摩擦焊的类型形式不同,但本质上都是利用摩擦热和机械力来实现材料的固态连接。

这些焊接方法在汽车、航空航天、船舶等行业中得到广泛应用。

摩擦焊是利用焊件相对摩擦运动产生的热量来实现材料可靠连接的一种压力焊方法。

其焊接过程是在压力的作用下,相对运动的待焊材料之间产生摩擦,使界面及其附近温度升高并达到热塑性状态,随着顶锻力的作用界面氧化膜破碎,材料发生塑性变形与流动,通过界面元素扩散及再结晶冶金反应而形成接头。

一、摩擦焊原理及分类1.1 摩擦焊的分类摩擦焊的方法很多,一般根据焊件的相对运动和工艺特点进行分类,主要方法如图1所示。

在实际生产中,连续驱动摩擦焊、相位控制摩擦焊、惯性摩擦焊和搅拌摩擦焊应用的比较普遍。

通常所说的摩擦焊主要是指连续驱动摩擦焊、相位控制摩擦焊、惯性摩擦焊和轨道摩擦焊,统称为传统摩擦焊,它们的共同特点是靠两个待焊件之间的相对摩擦运动产生热能。

而搅拌摩擦焊、嵌入摩擦焊、第三体摩擦焊和摩擦堆焊,是靠搅拌头与待焊件之间的相对摩擦运动产生热量而实现焊接。

1.2 摩擦焊原理1.连续驱动摩擦焊连续驱动摩擦焊原理如图2所示,是在摩擦压力的作用下被焊界面相互接触,通过相对运动进行摩擦,使机械能转变为热能,利用摩擦热去除界面的氧化物,在顶锻力的作用下形成可靠接头。

该过程所产生的摩擦加热功率为 P=μkρυ(1)式中 P——摩擦加热功率;μ——摩擦系数;k——系数;ρ——摩擦压力;——摩擦相对运动速度。

2.惯性摩擦焊图3是惯性摩擦焊接示意图,工件的旋转端被夹持在飞轮里,焊接过程开始时首先将飞轮和工件的旋转端加速到一定的转速,然后飞轮与主电机脱开,同时,工件的移动端向前移动,工件接触后开始摩擦加热。

在摩擦焊加热过程中,飞轮受摩擦扭矩的制动作用,转速逐渐降低,当转速为零时,焊接过程结束。

惯性摩擦焊的飞轮储存的能量A与飞轮转动惯量J和飞轮角速度ω的关系为Jω2A=──(2)2GR2J=──(3)2g对实心飞轮式中 G——飞轮重力;R——飞轮半径;g——重力加速度。

惯性摩擦焊的主要特点是恒压、变速,它将连续驱动摩擦焊的加热和顶锻结合在一起。

摩擦焊相关知识点总结一、摩擦焊的原理摩擦焊的原理是利用摩擦热效应和机械压力使焊件表面发生塑性变形,从而实现焊接。

摩擦焊的工作原理可以概括为以下几个步骤:1. 接触阶段:两个焊件通过机械压力贴合在一起,形成接触面。

同时,旋转摩擦焊工具,使摩擦热由焊接接触面产生,达到加热的效果。

2. 加热阶段:摩擦焊工具将焊接接触面加热至塑性变形温度,使接触面材料软化并产生塑性变形。

3. 搅拌阶段:通过机械压力和旋转摩擦焊工具使焊接接触面产生搅拌效应,使焊件之间的金属颗粒混合在一起,实现焊接。

4. 冷却阶段:停止摩擦热效应,等待焊接接触面冷却固化,形成坚固的焊接接头。

摩擦焊的原理可以表述为摩擦热效应、塑性变形和搅拌效应的综合作用。

通过控制摩擦焊的工艺参数,可以达到理想的焊接效果和焊缝质量。

二、摩擦焊的工艺参数摩擦焊的工艺参数是影响焊接质量和性能的重要因素,包括摩擦焊工具的转速、轴向压力、径向力、加热时间和冷却时间等。

下面分别对这些工艺参数进行详细介绍:1. 转速:摩擦焊工具的转速是影响摩擦热效应的重要参数。

较高的转速可以产生更多的摩擦热,加热焊接接触面更快,但也可能导致过高的焊接温度和金属流动速度,导致焊接质量下降。

因此,在实际操作中需要根据焊接材料的性质和厚度选择合适的转速。

2. 轴向压力:轴向压力是通过摩擦焊工具施加在焊接接触面上的压力,是实现摩擦焊的关键参数。

适当的轴向压力可以保证焊接接触面的紧密贴合,增加金属材料的接触面积,有利于摩擦热的传递和焊接质量的提高。

3. 径向力:对于摩擦搅拌焊接,径向力是对工件施加垂直于焊缝方向的压力。

通过施加适当的径向力可以保证焊接接触面的搅拌效果,防止焊接接触面出现空隙和气孔,提高焊接质量。

4. 加热时间:加热时间是摩擦焊加热阶段的持续时间,通过控制加热时间可以控制焊接接触面的温度和软化程度,影响焊接质量和强度。

5. 冷却时间:冷却时间是摩擦焊冷却阶段的持续时间,通过控制冷却时间可以保证焊接接触面充分冷却和固化,形成坚固的焊接接头。

九种摩擦焊原理优缺点应用范围与焊接过程分析摩擦焊是一种通过激活两个接触面之间的摩擦热量来进行焊接的方法。

在摩擦焊过程中,通过旋转和施加压力,将两个接触面摩擦加热至熔化或软化状态,然后迅速施加压力,实现焊接的连接。

1.滚压摩擦焊原理:两个工件在高温高压下相互滚动和压缩,使达到熔融点,然后停止滚压,则工件迅速冷却,并形成焊缝。

优点:焊接速度快、无需填充材料、焊接强度高。

缺点:对工件材料要求高、只适用于多孔体焊接。

应用范围:广泛应用于金属工业,如摩托车、汽车等行业。

2.摩擦搅拌焊原理:通过锥形工具在摩擦状态下插入两个工件内部,同时旋转,搅拌并混合两个工件的材料,然后冷却形成焊缝。

优点:无需填充材料、焊接速度快、焊缝质量好。

缺点:只适用于焊接薄板材料。

应用范围:适用于铝材料焊接。

3.摩擦摩擦焊原理:通过两个工件表面的摩擦,产生高温,使工件表面的金属熔化,停止摩擦后迅速冷却形成焊缝。

优点:焊接速度快、能焊接非常硬的材料。

缺点:只适用于焊接圆材。

应用范围:适用于焊接管材。

4.摩擦摩擦焊原理:通过两个工件表面摩擦产生的热量,使工件表面的金属熔化,然后迅速施加力,使金属冷却形成焊缝。

优点:焊接速度快、焊缝强度高、焊接过程不易受到外界环境影响。

缺点:只适用于焊接圆材。

应用范围:适用于装配、制造等行业。

5.摩擦摩擦焊原理:通过锥形工具在工件表面进行摩擦,产生高温,迅速施加力使金属冷却形成焊缝。

优点:焊接速度快、焊缝质量好。

缺点:对工件表面质量要求高。

应用范围:广泛应用于航空、航天、船舶等行业。

6.摩擦熔焊原理:通过锥形工具在工件表面进行摩擦,产生高温,然后迅速施加力使金属熔化冷却形成焊缝。

优点:焊接速度快、焊缝质量好、适用于焊接不同材料的工件。

缺点:对工件要求高。

应用范围:适用于更加复杂的工件或材料。

7.轴向摩擦焊原理:通过摩擦热和压力引起的瞬时局部熔化,使工件获得焊接。

优点:焊接速度快、焊接过程中无渣、焊缝质量好。

摩擦焊摩擦焊是利用焊件相对摩擦运动产生的热量来实现材料可靠连接的一种压力焊方法。

其焊接过程是在压力的作用下,相对运动的待焊材料之间产生摩擦,使界面及其附近温度升高并达到热塑性状态,随着顶锻力的作用界面氧化膜破碎,材料发生塑性变形与流动,通过界面元素扩散及再结晶冶金反应而形成接头。

连续驱动摩擦焊基本原理1.焊接过程连续驱动摩擦焊接时,通常将待焊工件两端分别固定在旋转夹具和移动夹具内,工件被夹紧后,位于滑台上的移动夹具随滑台一起向旋转端移动,移动至一定距离后,旋转端工件开始旋转,工件接触后开始摩擦加热。

此后,则可进行不同的控制,如时间控制或摩擦缩短量(又称摩擦变形量)控制。

当达到设定值时,旋转停止,顶锻开始,通常施加较大的顶锻力并维持一段时间,然后,旋转夹具松开,滑台后退,当滑台退到原位置时,移动夹具松开,取出工件,至此,焊接过程结束。

2.摩擦焊接产热摩擦焊接过程中,两工件摩擦表面的金属质点,在摩擦压力和摩擦扭矩的作用下,沿工件径向与切向力的合成方向作相对高速摩擦运动,在界面形成了塑性变形层。

该变形层是把摩擦的机械功转变成热能的发热层,它的温度高、能量集中,具有很高的加热效率。

3.摩擦焊焊接参数主要参数有转速、摩擦压力、摩擦时间、摩擦变形量、停车时间、顶锻时间、顶锻压力、顶锻变形量。

其中,摩擦变形量和顶锻变形量(总和为缩短量)是其他参数的综合反应。

1) 转速与摩擦压力。

转速和摩擦压力直接影响摩擦扭矩、摩擦加热功率、接头温度场、塑性层厚度以及摩擦变形速度等。

转速和摩擦压力的选择范围很宽,它们不同的组合可得到不同的规范,常用的组合有强规范和弱规范。

强规范时,转速较低,摩擦压力较大,摩擦时间短;弱规范时,转速较高,摩擦压力小,摩擦时间长。

2) 摩擦时间。

摩擦时间影响接头的加热温度、温度场和质量。

如果时间短,则界面加热不充分,接头温度和温度场不能满足焊接要求;如果时间长,则消耗能量多,热影响区大,高温区金属易过热,变形大,飞边也大,消耗的材料多。

摩擦焊的原理关键信息项:1、摩擦焊的定义2、摩擦焊的分类3、摩擦加热过程4、顶锻过程5、摩擦焊的优点6、摩擦焊的应用领域11 摩擦焊的定义摩擦焊是利用工件接触面摩擦产生的热量为热源,使工件在压力作用下产生塑性变形而进行焊接的方法。

111 摩擦焊的工作原理在摩擦焊过程中,两个待焊接的工件相对旋转或移动,通过摩擦产生热量,使接触面上的材料达到塑性状态。

然后,施加轴向压力,使材料在塑性状态下相互扩散和连接,形成牢固的焊接接头。

112 摩擦焊与传统焊接方法的区别与传统的电弧焊、气保焊等焊接方法相比,摩擦焊具有焊接过程中热输入较小、焊接接头质量高、变形小等优点。

12 摩擦焊的分类121 惯性摩擦焊惯性摩擦焊是通过飞轮储存能量,然后在焊接过程中释放能量,使工件摩擦生热。

这种方法适用于焊接大直径、高强度的工件。

122 连续驱动摩擦焊连续驱动摩擦焊是通过电机等驱动装置使工件持续旋转或移动,从而产生摩擦热。

它适用于焊接较小尺寸和较低强度的工件。

123 搅拌摩擦焊搅拌摩擦焊是通过搅拌头在工件的连接处旋转和移动,产生摩擦热和塑性变形,实现焊接。

这种方法特别适用于焊接铝合金等轻金属。

13 摩擦加热过程131 摩擦起始阶段在摩擦起始阶段,两个工件表面开始接触,摩擦力逐渐增大,温度开始上升。

132 稳定摩擦阶段随着摩擦的进行,进入稳定摩擦阶段,此时摩擦系数基本稳定,产生的热量使接触面的材料迅速升温至塑性状态。

133 停车阶段当达到预定的摩擦时间或温度时,停止摩擦运动,准备进入顶锻阶段。

14 顶锻过程141 顶锻的作用顶锻是在摩擦停止后,立即对工件施加轴向压力,使接触面的塑性材料紧密结合,挤出界面的氧化物和杂质,形成牢固的焊接接头。

142 顶锻力的大小和持续时间顶锻力的大小和持续时间对焊接接头的质量有重要影响。

顶锻力过小或持续时间过短,可能导致焊接不牢固;顶锻力过大或持续时间过长,可能会使工件过度变形。

15 摩擦焊的优点151 焊接质量高摩擦焊能够获得高质量的焊接接头,焊缝强度接近或达到母材强度,焊缝组织均匀、致密,无气孔、夹渣等缺陷。