第九章 摩擦焊连接方法与基本原理

- 格式:ppt

- 大小:923.50 KB

- 文档页数:39

第1篇一、引言摩擦焊接是一种利用摩擦热加热金属并施加压力以实现焊接连接的工艺。

它具有操作简单、焊接质量稳定、焊接速度快、成本低等优点,广泛应用于汽车、航空、航天、造船、铁路等行业。

本文将对摩擦焊接工艺的原理、设备、工艺参数及焊接质量等方面进行详细介绍。

二、摩擦焊接原理摩擦焊接的原理是利用摩擦产生的热量将金属表面加热至塑性状态,然后在一定压力下使两金属表面相互接触并发生塑性变形,从而实现焊接连接。

摩擦焊接过程中,金属表面的接触面积逐渐增大,摩擦产生的热量也不断增加,直至焊接接头形成。

1. 摩擦生热摩擦焊接过程中,通过摩擦产生的热量使金属表面温度升高,热量传递至金属内部,使金属达到塑性状态。

摩擦热的大小与摩擦系数、摩擦速度、摩擦时间等因素有关。

2. 塑性变形摩擦焊接过程中,摩擦产生的热量使金属表面达到塑性状态,金属表面发生塑性变形。

在压力作用下,金属表面相互接触,形成一定的接触面积,为焊接接头提供结合力。

3. 焊接接头形成随着摩擦焊接过程的进行,金属表面接触面积逐渐增大,塑性变形程度加深,焊接接头逐渐形成。

焊接接头质量取决于摩擦焊接过程中的工艺参数和金属材料的性能。

三、摩擦焊接设备摩擦焊接设备主要包括摩擦焊接机、夹具、焊接电源等。

1. 摩擦焊接机摩擦焊接机是摩擦焊接过程中的核心设备,其主要功能是产生摩擦力、实现摩擦焊接过程。

摩擦焊接机可分为机械式、液压式、电磁式等类型。

2. 夹具夹具用于固定焊接件,保证焊接过程中的定位精度。

夹具的设计应满足以下要求:具有较高的定位精度、良好的耐磨性、易于操作和调整。

3. 焊接电源焊接电源为摩擦焊接提供能量,常见的焊接电源有直流电源、交流电源等。

焊接电源的电压、电流等参数应根据焊接工艺和金属材料选择。

四、摩擦焊接工艺参数摩擦焊接工艺参数主要包括摩擦时间、摩擦压力、焊接速度、预热温度等。

1. 摩擦时间摩擦时间是指摩擦焊接过程中摩擦头与工件接触的时间。

摩擦时间过长,会导致焊接接头质量下降;摩擦时间过短,则无法产生足够的摩擦热。

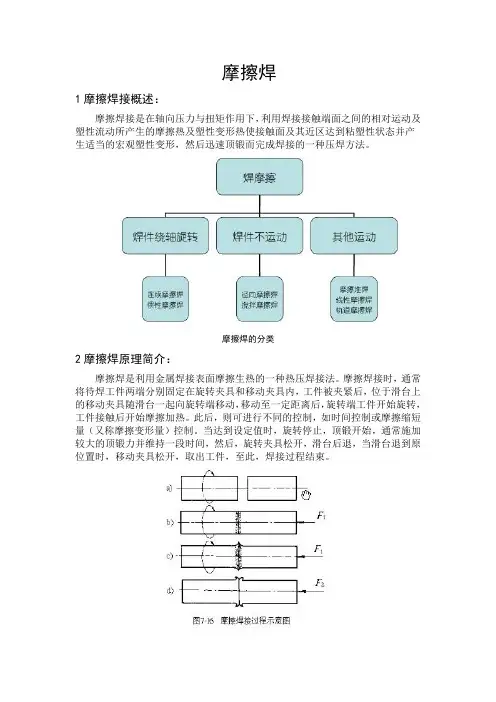

摩擦焊1摩擦焊接概述:摩擦焊接是在轴向压力与扭矩作用下,利用焊接接触端面之间的相对运动及塑性流动所产生的摩擦热及塑性变形热使接触面及其近区达到粘塑性状态并产生适当的宏观塑性变形,然后迅速顶锻而完成焊接的一种压焊方法。

摩擦焊的分类2摩擦焊原理简介:摩擦焊是利用金属焊接表面摩擦生热的一种热压焊接法。

摩擦焊接时,通常将待焊工件两端分别固定在旋转夹具和移动夹具内,工件被夹紧后,位于滑台上的移动夹具随滑台一起向旋转端移动,移动至一定距离后,旋转端工件开始旋转,工件接触后开始摩擦加热。

此后,则可进行不同的控制,如时间控制或摩擦缩短量(又称摩擦变形量)控制。

当达到设定值时,旋转停止,顶锻开始,通常施加较大的顶锻力并维持一段时间,然后,旋转夹具松开,滑台后退,当滑台退到原位置时,移动夹具松开,取出工件,至此,焊接过程结束。

摩擦焊接是一种优质、高效、节能的固态连接技术,被广泛应用于航空、航天、石油、汽车等领域中。

在摩擦焊接过程中,主轴转速、焊接压力、焊接时间以及焊接变形量是影响焊接质量的重要工艺参数。

对这些参数实现精确的检测和控制,是获得优质焊接接头的保障。

因此,研制一套控制精度高、响应速度快、具有丰富的数据处理能力且易于升一级和扩充的开放式控制系统具有重要意义。

摩擦焊流程示意图摩擦焊具有下列优点:(1)焊接质量好而稳定。

由于摩擦焊是一种热压焊接法,摩擦不仅能消除焊接表面的氧化膜, 同时在较大的顶锻压力作用下, 还能挤碎和挤出由于高速摩擦而产生的塑性变形层中氧化了的部分和其它杂质, 并使焊缝金属得到锻造组织。

(2)摩擦焊不仅能焊接黑色金属、有色金属、同种异种金属, 而且还能焊接非金属材料, 如塑料、陶瓷等。

(3)对具有紧凑的回转断面的工件的焊接,都可用摩擦焊代替闪光焊、电阻焊及电弧焊。

并可简化和减少锻件和铸件, 充分利用轧制的棒材和管材。

(4)焊件尺寸精度高。

采用摩擦焊工艺生产的柴油发动机预燃烧室, 全长最大误差为士0.1毫米。

摩擦焊接(Friction Welding)是一种固态焊接工艺,通过在两个工件之间施加力和高速旋转的运动来产生热量,使工件表面发生塑性变形并实现焊接。

以下是摩擦焊接的基本步骤:

1.准备工件:将需要焊接的两个工件准备好,确保表面光洁且无污染物。

2.定位工件:将工件正确定位并夹紧以保持稳定。

3.施加压力:对于径向摩擦焊接,施加轴向压力使两个工件相互贴合。

对于横向摩擦焊接,

施加横向力使两个工件相互接触。

4.开始摩擦:启动旋转机构以使其中一个工件发生高速旋转。

同时,施加足够的压力使工

件之间发生摩擦。

5.加热阶段:由于摩擦产生的热量,工件表面温度升高,达到可塑性变形的温度。

6.摩擦停止:当工件表面温度达到要求后,停止摩擦并保持旋转。

7.施加焊接压力:在停止摩擦后,保持施加足够的压力使工件之间产生高度塑性变形。

8.冷却阶段:继续施加焊接压力的同时,等待工件冷却。

这样可以保持焊点处的固态结合。

9.焊接完成:冷却后,停止施加压力并将工件松开,即可完成摩擦焊接。

摩擦焊接具有许多优点,如快速、高效、无需填充材料和较低的热影响区等。

它被广泛应用于航空航天、汽车制造、管道连接和金属加工等领域。

特种焊接方法与工艺大作业——摩擦焊焊接技术姓名:***学号: 20班级: 10焊接天津滨海职业学院2011年12月摩擦焊焊接技术一、摩擦焊的定义摩擦焊(Friction Welding,FW)是利用焊件接触的端面相对运动中相互摩擦所产生的热,使端面达到热塑性状态,然后迅速顶锻,完成焊接的一种固相焊接方法。

二、摩擦焊的基本原理摩擦焊焊接过程是在压力的作用下,相对运动的待焊材料之间产生摩擦,使界面及附近温度升高并达到热塑性状态,随着顶锻力的作用,界面氧化膜破碎,材料发生塑性变形与流动,通过界面元素扩散及再结晶冶金反应而形成接头。

焊接过程不加填充金属,不需焊剂,也不用保护气体,全部焊接过程只需几秒钟。

两焊件结合面之间在较高的压力下高速旋转相互摩擦产生了两个重要的效果:一是破坏了结合面的氧化膜或其他污物,使纯净金属暴露出来;另一个是摩擦生热,使结合面很快形成热塑性层。

在随后的摩擦扭矩和轴向压力作用下这些破碎的氧化物和部分塑性层被挤出结合面外形成飞边,剩余的塑性变形金属就构成了焊缝金属,最后的顶锻使焊缝金属获得进一步锻造,形成了质量良好的焊接接头。

三、摩擦焊的特点(1)焊接施工时间短,生产效率高。

(2)焊接热循环引起的焊接变形小,焊后尺寸精度高,不用焊后校形和消除应力。

(3)机械化、自动化程度高,焊接质量稳定。

当给定焊接条件后,操作简单,不需要特殊的焊接技术人员。

(4)适合各类异种材料的焊接,对常规熔化下不能焊接的铝-钢、铝-铜、钛-铜、金属间化合物-钢等都可以进行焊接。

(5)可以实现同直径、不同直径的棒材和管材的焊接。

(6)焊接时不产生烟雾、弧光以及有害气体等,不污染环境。

同时,与闪光焊相比,电能节约5-10倍。

四、摩擦焊的应用目前我国摩擦焊技术的应用比较广泛,可焊接直径3.0~120mm的工件以及8000mm²的大截面管件,同时还开发了相位焊和径向摩擦焊技术,以及搅拌摩擦焊技术。

不仅可焊接钢、铝、铜,而且还成功焊接了高温强度级相差很大的异种钢和异种金属,以及形成低熔点共晶和脆性化合物的异种金属。

摩擦焊接的原理

物体和物体摩擦生热这是众所周知的道理。

利用从久远的原始时代就为人所知的摩擦生热这一原理,将金属和金属接合的应用技术之一便是摩擦压接法。

摩擦压接法是将2种母材对合使之相对旋转运动,施加推力使接触面因摩擦而产生热量。

利用该热量使对合面以及附近软化,若达到一定的压接温度,则停止相对运动,再进一步增大压接推力,利用原子间引力的作用进行2种母材的接合的方法。

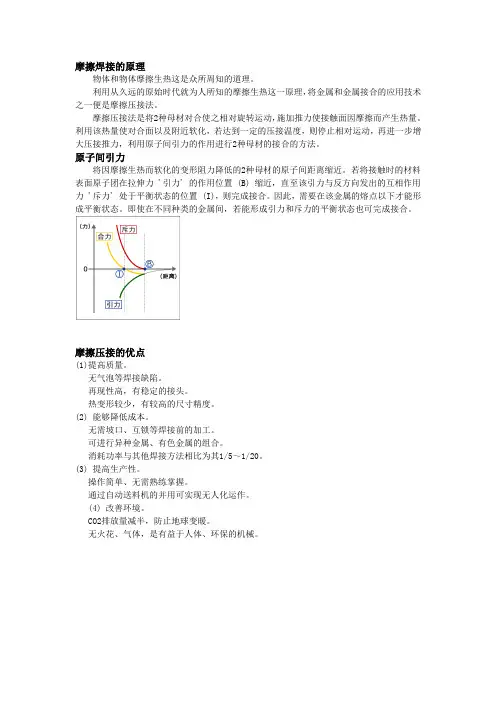

原子间引力

将因摩擦生热而软化的变形阻力降低的2种母材的原子间距离缩近。

若将接触时的材料表面原子团在拉伸力 '引力' 的作用位置 (B) 缩近,直至该引力与反方向发出的互相作用力 '斥力' 处于平衡状态的位置 (I),则完成接合。

因此,需要在该金属的熔点以下才能形成平衡状态。

即使在不同种类的金属间,若能形成引力和斥力的平衡状态也可完成接合。

摩擦压接的优点

(1)提高质量。

无气泡等焊接缺陷。

再现性高,有稳定的接头。

热变形较少,有较高的尺寸精度。

(2) 能够降低成本。

无需坡口、互锁等焊接前的加工。

可进行异种金属、有色金属的组合。

消耗功率与其他焊接方法相比为其1/5~1/20。

(3) 提高生产性。

操作简单、无需熟练掌握。

通过自动送料机的并用可实现无人化运作。

(4) 改善环境。

CO2排放量减半,防止地球变暖。

无火花、气体,是有益于人体、环保的机械。

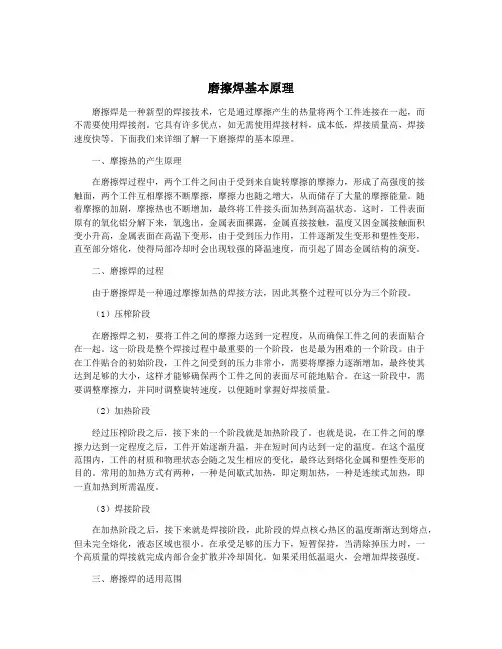

磨擦焊基本原理磨擦焊是一种新型的焊接技术,它是通过摩擦产生的热量将两个工件连接在一起,而不需要使用焊接剂。

它具有许多优点,如无需使用焊接材料,成本低,焊接质量高,焊接速度快等。

下面我们来详细了解一下磨擦焊的基本原理。

一、摩擦热的产生原理在磨擦焊过程中,两个工件之间由于受到来自旋转摩擦的摩擦力,形成了高强度的接触面,两个工件互相摩擦不断摩擦,摩擦力也随之增大,从而储存了大量的摩擦能量。

随着摩擦的加剧,摩擦热也不断增加,最终将工件接头面加热到高温状态。

这时,工件表面原有的氧化铝分解下来,氧逸出,金属表面裸露,金属直接接触,温度又因金属接触面积变小升高,金属表面在高温下变形,由于受到压力作用,工件逐渐发生变形和塑性变形,直至部分熔化,使得局部冷却时会出现较强的降温速度,而引起了固态金属结构的演变。

二、磨擦焊的过程由于磨擦焊是一种通过摩擦加热的焊接方法,因此其整个过程可以分为三个阶段。

(1)压榨阶段在磨擦焊之初,要将工件之间的摩擦力送到一定程度,从而确保工件之间的表面贴合在一起。

这一阶段是整个焊接过程中最重要的一个阶段,也是最为困难的一个阶段。

由于在工件贴合的初始阶段,工件之间受到的压力非常小,需要将摩擦力逐渐增加,最终使其达到足够的大小,这样才能够确保两个工件之间的表面尽可能地贴合。

在这一阶段中,需要调整摩擦力,并同时调整旋转速度,以便随时掌握好焊接质量。

(2)加热阶段经过压榨阶段之后,接下来的一个阶段就是加热阶段了。

也就是说,在工件之间的摩擦力达到一定程度之后,工件开始逐渐升温,并在短时间内达到一定的温度。

在这个温度范围内,工件的材质和物理状态会随之发生相应的变化,最终达到熔化金属和塑性变形的目的。

常用的加热方式有两种,一种是间歇式加热,即定期加热,一种是连续式加热,即一直加热到所需温度。

(3)焊接阶段在加热阶段之后,接下来就是焊接阶段,此阶段的焊点核心热区的温度渐渐达到熔点,但未完全熔化,液态区域也很小。

摩擦焊相关知识点总结一、摩擦焊的原理摩擦焊的原理是利用摩擦热效应和机械压力使焊件表面发生塑性变形,从而实现焊接。

摩擦焊的工作原理可以概括为以下几个步骤:1. 接触阶段:两个焊件通过机械压力贴合在一起,形成接触面。

同时,旋转摩擦焊工具,使摩擦热由焊接接触面产生,达到加热的效果。

2. 加热阶段:摩擦焊工具将焊接接触面加热至塑性变形温度,使接触面材料软化并产生塑性变形。

3. 搅拌阶段:通过机械压力和旋转摩擦焊工具使焊接接触面产生搅拌效应,使焊件之间的金属颗粒混合在一起,实现焊接。

4. 冷却阶段:停止摩擦热效应,等待焊接接触面冷却固化,形成坚固的焊接接头。

摩擦焊的原理可以表述为摩擦热效应、塑性变形和搅拌效应的综合作用。

通过控制摩擦焊的工艺参数,可以达到理想的焊接效果和焊缝质量。

二、摩擦焊的工艺参数摩擦焊的工艺参数是影响焊接质量和性能的重要因素,包括摩擦焊工具的转速、轴向压力、径向力、加热时间和冷却时间等。

下面分别对这些工艺参数进行详细介绍:1. 转速:摩擦焊工具的转速是影响摩擦热效应的重要参数。

较高的转速可以产生更多的摩擦热,加热焊接接触面更快,但也可能导致过高的焊接温度和金属流动速度,导致焊接质量下降。

因此,在实际操作中需要根据焊接材料的性质和厚度选择合适的转速。

2. 轴向压力:轴向压力是通过摩擦焊工具施加在焊接接触面上的压力,是实现摩擦焊的关键参数。

适当的轴向压力可以保证焊接接触面的紧密贴合,增加金属材料的接触面积,有利于摩擦热的传递和焊接质量的提高。

3. 径向力:对于摩擦搅拌焊接,径向力是对工件施加垂直于焊缝方向的压力。

通过施加适当的径向力可以保证焊接接触面的搅拌效果,防止焊接接触面出现空隙和气孔,提高焊接质量。

4. 加热时间:加热时间是摩擦焊加热阶段的持续时间,通过控制加热时间可以控制焊接接触面的温度和软化程度,影响焊接质量和强度。

5. 冷却时间:冷却时间是摩擦焊冷却阶段的持续时间,通过控制冷却时间可以保证焊接接触面充分冷却和固化,形成坚固的焊接接头。

摩擦焊摩擦焊是利用焊件相对摩擦运动产生的热量来实现材料可靠连接的一种压力焊方法。

其焊接过程是在压力的作用下,相对运动的待焊材料之间产生摩擦,使界面及其附近温度升高并达到热塑性状态,随着顶锻力的作用界面氧化膜破碎,材料发生塑性变形与流动,通过界面元素扩散及再结晶冶金反应而形成接头。

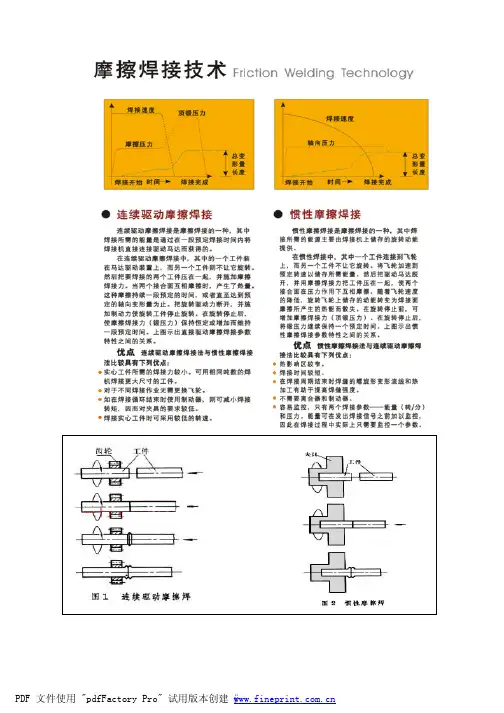

连续驱动摩擦焊基本原理1.焊接过程连续驱动摩擦焊接时,通常将待焊工件两端分别固定在旋转夹具和移动夹具内,工件被夹紧后,位于滑台上的移动夹具随滑台一起向旋转端移动,移动至一定距离后,旋转端工件开始旋转,工件接触后开始摩擦加热。

此后,则可进行不同的控制,如时间控制或摩擦缩短量(又称摩擦变形量)控制。

当达到设定值时,旋转停止,顶锻开始,通常施加较大的顶锻力并维持一段时间,然后,旋转夹具松开,滑台后退,当滑台退到原位置时,移动夹具松开,取出工件,至此,焊接过程结束。

2.摩擦焊接产热摩擦焊接过程中,两工件摩擦表面的金属质点,在摩擦压力和摩擦扭矩的作用下,沿工件径向与切向力的合成方向作相对高速摩擦运动,在界面形成了塑性变形层。

该变形层是把摩擦的机械功转变成热能的发热层,它的温度高、能量集中,具有很高的加热效率。

3.摩擦焊焊接参数主要参数有转速、摩擦压力、摩擦时间、摩擦变形量、停车时间、顶锻时间、顶锻压力、顶锻变形量。

其中,摩擦变形量和顶锻变形量(总和为缩短量)是其他参数的综合反应。

1) 转速与摩擦压力。

转速和摩擦压力直接影响摩擦扭矩、摩擦加热功率、接头温度场、塑性层厚度以及摩擦变形速度等。

转速和摩擦压力的选择范围很宽,它们不同的组合可得到不同的规范,常用的组合有强规范和弱规范。

强规范时,转速较低,摩擦压力较大,摩擦时间短;弱规范时,转速较高,摩擦压力小,摩擦时间长。

2) 摩擦时间。

摩擦时间影响接头的加热温度、温度场和质量。

如果时间短,则界面加热不充分,接头温度和温度场不能满足焊接要求;如果时间长,则消耗能量多,热影响区大,高温区金属易过热,变形大,飞边也大,消耗的材料多。

摩擦点焊介绍摩擦点焊,你可别小瞧了这个听起来有点拗口的技术,它就像一位低调却实力超强的工匠,默默地在工业制造等很多领域发挥着巨大的作用呢。

咱们先来聊聊这摩擦点焊到底是个啥。

你看啊,就好比是两个人在跳舞,他们紧紧地贴在一起,通过快速的旋转和摩擦,产生热量,最后就融合成了一体。

摩擦点焊也是这样的道理,两个金属部件被紧紧地夹在一起,然后在特定的设备作用下高速摩擦,这摩擦就像小火苗一样,不断地产生热量。

这热量可不得了,能让金属的接触面变得软软的,就像你把一块冰放在太阳下晒一会儿,冰就化了,金属也差不多,一软就容易融合在一起啦。

而且这个融合可不是随随便便的,就像榫卯结构一样精准又牢固,一旦焊接成功,那两块金属就像亲兄弟一样,紧紧相连,很难再分开了。

在汽车制造的领域啊,摩擦点焊可是大明星。

汽车那身上到处都是金属部件,车架、车身啥的,这些部件的连接要是不靠谱,那汽车就跟纸糊的似的,根本不敢上路啊。

比如说车门和车身的连接,这就得靠摩擦点焊。

要是用其他焊接方法,可能会有这样那样的问题,但是摩擦点焊就像是一个贴心的小助手,它能快速又精准地把车门和车身连接得稳稳当当。

这就好比你搭积木,每一块积木之间都需要一个合适的连接方式才能让整个建筑稳稳地立起来,摩擦点焊在汽车制造里就是那个最合适的连接方式。

在航空航天领域,那更是对这种技术宠爱有加。

飞机在天上飞,要承受那么大的压力,要是有个零件没焊接好,那可就是天大的危险。

摩擦点焊就像一个守护天使一样,在那些精密的航空部件之间建立起牢固的联系。

那些金属零件在摩擦点焊的作用下,就像是被施了魔法一样,紧密地结合在一起。

你想啊,在那么高的天上,飞机得有多坚强,这背后可少不了摩擦点焊的功劳。

再说说日常的一些小玩意儿的制造吧。

比如说你家里的金属小摆件,可能也是经过摩擦点焊的加工呢。

那些精致的小部件,一个个就像被精心安排好的小零件,在摩擦点焊的帮助下,组成了一个又一个漂亮又实用的小摆件。

这就像做菜一样,各种食材在厨师的巧妙搭配下变成了美味的菜肴,这些小金属部件在摩擦点焊的作用下变成了让人爱不释手的小玩意儿。

摩擦焊接是一种什么方法摩擦焊接是一种固态焊接方法,使用机械摩擦来产生热量来连接两个或多个工件的方法。

在摩擦焊接过程中,不需要加热器、流体介质或电弧来产生热量,而是通过两个或多个工件之间的摩擦运动产生的热量来熔化工件表面局部区域,然后形成焊缝。

摩擦焊接的原理是通过施加压力让接触面发生摩擦运动,摩擦热将接触面局部区域的温度升高到熔点以上,然后停止摩擦运动,继续施加压力使熔融的材料在固态条件下形成焊缝。

摩擦焊接的主要参数包括焊接速度、摩擦时间、摩擦力和压力等。

与传统的熔化焊接方法相比,摩擦焊接具有以下优点:首先,摩擦焊接可以实现固态焊接,不需要使用填充材料或添加剂。

因此,焊缝区域的组织、力学性能和腐蚀性能接近母材,而且焊接过程中不会产生气孔、裂纹和热变形等缺陷。

其次,摩擦焊接的焊接速度相对较快,一般在几秒钟到几十秒钟之间,可以在短时间内完成焊接过程。

这种快速的焊接速度可以提高生产效率,减少生产成本。

再次,摩擦焊接可以焊接不同种类的材料,包括金属与非金属材料之间的焊接。

这种多种材料的焊接可以扩展材料的应用范围,并且可以在不同工业领域得到广泛应用。

此外,摩擦焊接还可以实现大尺寸材料的焊接。

由于焊接过程中没有熔化和冷却过程,所以可以焊接较大尺寸的工件,如航天器的燃料箱和石油的储罐等。

在实际应用中,摩擦焊接具有广泛的应用领域。

它被广泛应用于汽车制造、航空航天、铁路交通、海洋工程、电力设备、石油化工、核工业和电子电器等领域。

例如,在汽车制造业中,摩擦焊接可以用于焊接车身构件、发动机零部件和悬挂系统等;在航空航天领域,摩擦焊接可以用于焊接航空发动机叶片和航天器燃烧室等。

总而言之,摩擦焊接是一种固态焊接方法,它通过机械摩擦产生的热量来连接工件。

与传统的熔化焊接方法相比,摩擦焊接具有独特的优点,并且在各个领域得到广泛应用。

金属摩擦焊接技术详解

金属摩擦焊接技术是一种先进的焊接工艺,其主要特点是无需添加外部焊接材料,通过金属间的相互摩擦热和塑性变形来实现焊接。

该工艺具有以下优点:焊缝质量高,焊接接头强度好,无熔融物质,节能环保等。

本文将详细介绍金属摩擦焊接的原理、设备和工艺流程,并结合实际案例分析其应用领域和未来发展趋势。

同时,我们还将介绍一些常见的金属摩擦焊接缺陷及其防治措施,以便读者更全面地了解这一焊接技术。

- 1 -。