对二甲苯装置二甲苯精馏单元工艺过程及控制

- 格式:docx

- 大小:484.75 KB

- 文档页数:6

第二章芳烃联合装置第一节芳烃联合装置的工艺组成及工艺原理一、概述芳烃联合装置由PSA制氢装置、芳烃抽提装置、苯抽提蒸馏装置、对二甲苯(PX)装置、中间原料及溶剂油罐区、化学药剂站六大部分组成。

1、PSA制氢装置PSA制氢装置采用西南化工研究院的PSA专利技术,利用炼油厂催化裂化干气、PX装置释放气为原料,生产纯度99.99%的氢气。

包括变温吸附单元(100#、TSA)、变压吸附单元(200#、PSA)、脱氧干燥单元(300#)三部分。

预处理单元采用变温吸附(TSA)技术,从PX释放气中脱除C5以上高碳烃、甲苯、乙苯等杂质,以获得净化的PX释放气。

基本原理是利用吸附剂对不同的吸附质的选择特性和吸附能力随温度的变化而呈现差异的特性,实现气体混合物的分离和吸附剂的再生。

变压吸附技术是以吸附剂内部表面对气体分子的物理吸附为基础,利用吸附剂在相同压力下对不同组分的吸附能力不同和在不同压力下对同一组分的吸附能力不同的特性进行气体分离的。

2、芳烃抽提装置芳烃抽提装置采用美国UOP环丁砜工艺技术,以炼油厂重整生成油为原料,主要产品为苯、甲苯、6#溶剂油、橡胶工业用溶剂油。

包括重整生成油预分馏单元、环丁砜抽提单元、B/T精馏单元、溶剂油加氢单元四部分。

重整油中的C6、C7馏分进入抽提塔中部,与塔顶流下的溶剂(第一溶剂)进行逆向接触,抽提溶剂经抽提段和返洗段从塔底部排出,此时溶剂中已经将进料中的芳烃和少量非芳烃溶解下来(该溶剂称为富溶剂)。

为了将溶解在富溶剂中的非芳烃除去,设置了汽提塔,利用组分间相对挥发度不同,非芳烃在汽提塔顶部蒸出,并循环回到抽提塔返洗段进行返洗,以除去溶解在溶剂中的重质非芳烃,减轻在后面芳烃与非芳烃的分离难度,因此可以提高产品纯度。

为了保证芳烃的纯度,在汽提塔顶部引入了一股补充溶剂(第二溶剂),由于这股溶剂在较高温度下进入汽提塔,因此在塔内不消耗热量,这种方法提高了相对挥发度,也提高了芳烃与非芳烃分离的效果。

二甲苯的分离过程连续板式精馏塔设计书1. 引言本设计书旨在提供甲苯和二甲苯的分离过程中连续板式精馏塔的设计方案。

以下将介绍设计的目标、过程和结果。

2. 设计目标我们的设计目标是实现高效、经济和稳定的甲苯和二甲苯的分离。

所选用的连续板式精馏塔应具备以下特点:- 能够有效实现组分的分离- 具有较高的分馏效率- 能够经济地操作和维护- 能够适应工艺变化和负荷变化3. 设计过程3.1 数据收集和分析在设计过程中,我们首先收集并分析了所需的数据,包括甲苯和二甲苯的物理和化学性质,以及其在不同温度和压力下的蒸馏曲线。

这些数据对于后续的设计计算至关重要。

3.2 塔板数和塔设直径的确定基于收集到的数据和分析结果,我们计算了所需的塔板数和塔设直径。

根据传热和传质的理论,我们确定了最佳的塔板数和塔设直径,以实现高效的分离过程。

3.3 填料选择和布置根据甲苯和二甲苯的性质和分离要求,我们选择了适合的填料,并进行了合理的填料布置。

填料的选择和布置对于塔的效率和分离效果至关重要。

3.4 塔的热力学设计我们进行了塔的热力学设计,包括塔顶温度、塔底温度和顶底温差的确定。

通过热力学设计,我们确保塔在正常操作条件下能够达到预期的分离效果。

3.5 塔的结构设计最后,我们进行了塔的结构设计,包括塔的高度、内部构造和材料选择。

结构设计考虑了塔的稳定性、安全性和使用寿命。

4. 设计结果我们的设计结果表明,选择适当的连续板式精馏塔,并进行合理的设计,可以实现高效、经济和稳定的甲苯和二甲苯的分离。

我们相信该设计方案能够有效满足分离过程的要求。

以上是甲苯_二甲苯的分离过程连续板式精馏塔设计书的内容,希望对您的工作有所帮助。

如有任何问题,请随时与我们联系。

对二甲苯生产工艺总结二甲苯,也叫木脑油,是一种无色、具有芳香气味的有机化合物。

它是许多化学物质的重要原料,广泛应用于溶剂、添加剂、染料、塑料等领域。

下面将对二甲苯的生产工艺进行总结,包括生产原料、反应过程以及设备用途等方面。

二甲苯的生产工艺主要有等温氧化、反应烘干和分馏等步骤。

首先,苯和甲苯被混合在一定的比例下进入反应器。

在反应器中,催化剂通常是由多孔氧化铝和钼酸盐组成,用于加速反应速率。

催化剂的添加使得反应能够在相对较低的温度和压力下进行。

反应过程中,苯和甲苯被氧化为二甲苯。

该反应是一个等温性反应,需要维持较为恒定的温度和压力条件。

接下来,反应产生的混合物进入反应烘干器中。

反应烘干旨在除去混合物中的水分,以及通过高温和压力条件进一步增加二甲苯的产率。

经过反应烘干,混合物中的水分减少,并且产物中的二甲苯浓度增加。

最后,反应产物通过分馏的过程进行蒸馏。

在分馏过程中,通过逐渐加热混合物,不同的化合物成分随着温度的改变而分离出来。

由于二甲苯的沸点相对较高,因此它会在分馏器中以液体形式收集。

随着温度的升高,其他成分如苯和甲苯会被分离出来,并在不同的位置进行收集。

通过这种方式,最终可以得到纯度较高的二甲苯产物。

而对于产生的副产物和废料,可以进行进一步的处理和回收,以实现资源循环利用和环境保护。

在二甲苯生产工艺中,一些常用的设备包括反应器、烘干器、分馏塔等。

反应器用于混合原料并进行氧化反应,烘干器用于去除水分和增加产率,分馏塔用于分离不同成分。

这些设备需要具备一定的耐高温、耐腐蚀和安全可靠等特性,以确保生产过程的顺利进行。

总的来说,二甲苯的生产工艺是一个复杂的过程,涉及到多个步骤和设备的协同作用。

在实际生产中,需要注意选择合适的原料和催化剂,并对反应条件进行严格控制,以提高产率和纯度。

此外,加强资源回收和废物处理也是工艺改进的重要方向,以减少环境污染和资源浪费。

对二甲苯工艺流程

二甲苯是一种常用的苯系溶剂,广泛应用于溶剂,化工中间体和染料等领域。

下面将介绍二甲苯从甲苯到二甲苯的生产工艺流程。

二甲苯的生产主要通过甲苯的甲基化反应得到。

甲苯经过蒸馏得到高纯度的甲苯后,通过与甲醇反应进行甲基化反应。

甲醇在存在催化剂的条件下与甲苯进行反应,生成二甲苯和水。

首先,在反应釜中加入适量的甲苯,并加热至恒定温度。

然后逐渐加入甲醇,并控制反应温度和反应时间。

在反应过程中,催化剂起着关键作用,可以加速反应速度和提高产率。

一般常用的催化剂包括氯化锌、氟化物和氧化锌等。

在反应后期,将产物进行分离和纯化。

首先通过蒸馏去除未反应的甲苯和甲醇,然后进行萃取和洗涤等操作,去除杂质和水分。

最后通过再次蒸馏,得到高纯度的二甲苯产品。

在工艺流程中,还需要考虑废气处理和环保措施。

工艺中产生的废气需要进行处理,主要通过脱硫和脱氧等方法,减少有害气体对环境的影响。

此外,需要合理利用能源和资源,减少能耗和废弃物的产生。

此外,二甲苯的生产还需要注意安全生产和事故防范措施。

在操作过程中需要严格控制反应条件,并加强安全监控和管理,以确保操作人员的人身安全和装置的正常运行。

综上所述,二甲苯的工艺流程主要包括甲苯的甲基化反应和产品的分离和纯化。

通过合理控制反应条件和加强环保和安全管理,可以提高生产效率和产品质量,保证工艺的可持续发展。

同时,也需要不断进行技术改进和创新,以适应市场需求的变化和资源的局限性。

二甲苯的工艺流程二甲苯是一种有机溶剂,广泛应用于涂料、油墨、塑料、医药、农药等行业。

以下是二甲苯的工艺流程:1. 原料准备:二甲苯的主要原料是甲苯和苯,它们可以通过煤焦化或石油裂化等工艺得到。

原料的纯度和质量对产品的质量有重要影响,因此需严格选择优质原料。

2. 连续和间歇反应:在反应器中,苯与甲苯通过热反应生成二甲苯。

连续反应常采用一种较新的技术,被称为蒸馏交流换热技术。

这种技术能够提高反应器的效率,减少能源消耗。

3. 精馏提取:在连续反应后,产物需要经过精馏提取过程。

该过程会分离掉未反应的原料、副产物和杂质,提高产品纯度。

精馏过程中需要注意温度和压力的控制,以确保产品的质量。

4. 催化剂回收:在精馏过程中,还需要回收利用催化剂。

催化剂可以在反应过程中加速反应速率,并提高产物的收率。

回收和再生催化剂可以减少成本,并保护环境。

5. 洗涤和干燥:精馏后的产物需要进行洗涤和干燥。

洗涤是为了去除残留的杂质,干燥则是为了去除水分,以保证产品的稳定性和储存期限。

6. 包装和质检:经过洗涤和干燥后,产品会被包装成适量的容器,以便储运。

在包装过程中,还需要进行质量检测,以确保产品符合国家和行业的标准。

7. 废水处理:在整个生产过程中,会产生大量废水。

废水需要进行处理,以避免对环境造成污染。

常见的废水处理方法包括物理处理、化学处理和生物处理等。

8. 尾气处理:生产中产生的尾气中可能含有污染物,如挥发性有机物(VOCs)等。

这些尾气需要进行处理,以减少对大气环境的污染。

常见的尾气处理方法包括吸附、燃烧和催化氧化等。

总结起来,二甲苯的生产工艺主要包括原料准备、连续和间歇反应、精馏提取、催化剂回收、洗涤和干燥、包装和质检、废水处理以及尾气处理等步骤。

这些步骤都需要严格控制温度、压力和反应时间等因素,以确保产品的质量和稳定性,同时减少对环境的影响。

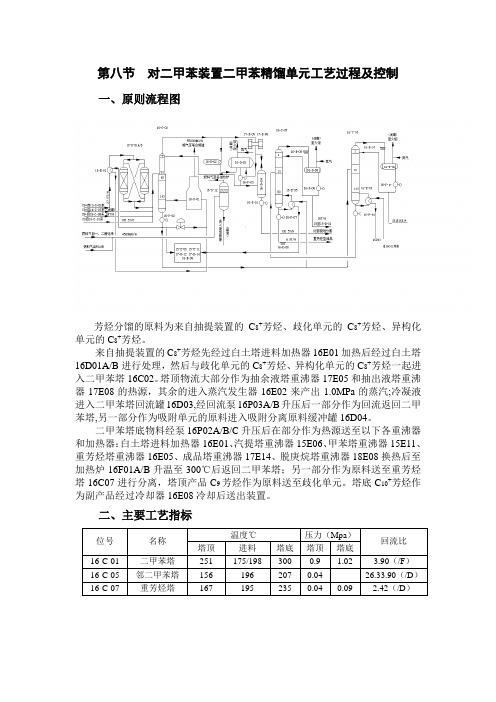

第八节对二甲苯装置二甲苯精馏单元工艺过程及控制一、原则流程图芳烃分馏的原料为来自抽提装置的C8+芳烃、歧化单元的C8+芳烃、异构化单元的C8+芳烃。

来自抽提装置的C8+芳烃先经过白土塔进料加热器16E01加热后经过白土塔16D01A/B进行处理,然后与歧化单元的C8+芳烃、异构化单元的C8+芳烃一起进入二甲苯塔16C02。

塔顶物流大部分作为抽余液塔重沸器17E05和抽出液塔重沸器17E08的热源,其余的进入蒸汽发生器16E02来产出1.0MPa的蒸汽;冷凝液进入二甲苯塔回流罐16D03,经回流泵16P03A/B升压后一部分作为回流返回二甲苯塔,另一部分作为吸附单元的原料进入吸附分离原料缓冲罐16D04。

二甲苯塔底物料经泵16P02A/B/C升压后在部分作为热源送至以下各重沸器和加热器:白土塔进料加热器16E01、汽提塔重沸器15E06、甲苯塔重沸器15E11、重芳烃塔重沸器16E05、成品塔重沸器17E14、脱庚烷塔重沸器18E08换热后至加热炉16F01A/B升温至300℃后返回二甲苯塔;另一部分作为原料送至重芳烃塔16C07进行分离,塔顶产品C9芳烃作为原料送至歧化单元。

塔底C10+芳烃作为副产品经过冷却器16E08冷却后送出装置。

二、主要工艺指标位号名称温度℃压力(Mpa)回流比塔顶进料塔底塔顶塔底16-C-01 二甲苯塔251 175/198 300 0.9 1.02 3.90(/F)16-C-05 邻二甲苯塔156 196 207 0.04 26.33.90(/D)16-C-07 重芳烃塔167 195 235 0.04 0.09 2.42(/D)第九节对二甲苯装置吸附分离单元工艺过程及控制一、原则流程图来自芳烃分馏单元的C8芳烃用泵16P01A/B送至异构化单元的18E03与脱庚烷塔进料换热后经过进料过滤器17M02A/B和旋转阀17M01进入吸附塔17C11与17C12。

在吸附塔内经过吸附分离后分为抽余液和抽出液两股物料。

·45·科技信息中国信息化(转下页)1、概述对二甲苯(PX)是一种重要的有机化工原料,主要用它可生产精对苯二甲酸(PTA)或对苯二甲酸二甲酯(DMT),PTA或DMT再和乙二醇反应生成聚对苯二甲酸乙二醇酯(PET),即聚酯,进一步加工纺丝生产涤纶纤维和轮胎工业用聚酯帘布,PET树脂还可制成聚酯瓶、聚酯膜、塑料合金及其它工业元件等,除此之外,PX还用来做溶剂及生产医药、香料。

基本的行业产业链为:原油→石脑油→混二甲苯(MX)→对二甲苯(PX)→对苯二甲酸(PTA)→聚脂→纺织品等。

2、我国PX生产现状和发展前景近几年,国内PX的生产能力保持快速稳步的增长,但由于下游以PX 为原料的对苯二甲酸(PTA)产业的发展速度更为迅猛,所以国内PX的需求量一直攀升,进口量逐年上升。

据统计,我国聚酯产能已由2000年的594.5万吨/年增加到2010年的2900万吨/年,受聚酯行业的推动,国内PTA生产能力也迅速扩张,也使得2010年的表观消费量接近1685万吨。

PTA的巨大需求带动了PX产业的发展。

2002年后,中国的PX工业开始步入快速发展阶段,到2008年底生产能力从167.6万吨/年增至428.1万吨/年,年均增速达16.9%;表观消费量则从172.4万吨猛增至612.5万吨,年均增速达23.53%,远高于供应增长速度,到2015年PX的缺口预测将扩大到320万吨,PX供应紧张的矛盾将更加突出。

3、生产对二甲苯的原料对二甲苯的原料主要是混二甲苯(MX),混二甲苯是由对二甲苯、邻二甲苯及间二甲苯组成,而混二甲苯过去主要来自于炼焦工业,现在主要来自石脑油的催化重整,或炼油的C6+重整生成油。

其次,苯、甲苯等芳烃可以通过烷基化反应,歧化反应生成对二甲苯。

由于石油产业链上原料的限制,以煤炭为原料,通过煤制甲醇,甲醇制芳烃,芳烃分离提取对二甲苯,煤炭或者甲醇也将成为生产对二甲苯的原始原料之一。

对二甲苯(PX)生产工艺及其危险性对二甲苯是一种重要的基础有机化工原料。

以混合二甲苯为原料,选取美国环球油品公司(UOP)生产技术,简单介绍了对二甲苯的主要生产工艺技术流程。

从对二甲苯生产工艺各阶段、开停车、检维修等方面对对二甲苯生产中的危险性进行了分析,有助于提高工艺安全生产水平和企业安全管理,促进企业安全生产。

标签:对二甲苯;生产工艺;危险性;安全生产对二甲苯(PX)是现代工业生产中的一种重要的基础有机化工原料,主要作为对二甲苯(PTA)、对苯二甲酸二甲酯(DMT)等的原料使用,从而用来生产聚酯材料。

不仅如此,对二甲苯还在涂料、医药、香料、杀虫剂以及油墨等的生产行业也有广泛的应用,具有很好的应用前景。

由此可见,对二甲苯在已成为化工生产中不可或缺的原料,与我们的生活息息相关。

但近年来,随着我国下游产品(比如PTA)的生产量快速增产,对其的需求量也大幅提高,而由于种种原因,我国的PX产量已远不能满足于现有需求量,只能依靠进口来维持生产。

1对二甲苯生产工艺技术现在全球美国环球油品公司(UOP)和法国Axens公司拥有整套且比较成熟的对二甲苯生产工艺技术,2011年我国拥有了自主知识产权的对二甲苯整套生产技术。

其中UOP是世界领先的芳烃生产工艺技术供应商,截至2014年,UOP 已经为100多套联合成套装置和700多套单独芳烃生产工艺装置发布了许可。

本文主要以混合二甲苯为原料,装置采用无歧化流程,即由二甲苯精馏、异构化、产品分离三个单元组成。

其中二甲苯精馏是通过精馏除去混合二甲苯原料中除二甲苯之外的其它组分;异构化是将精馏后二甲苯中的1,2-二甲苯(邻二甲苯)、1,3-二甲苯(间二甲苯)和乙苯转化为1,4-二甲苯(对二甲苯),最大限度地生产需要的PTA原料;PTA原料分离是将异构化产物中的1,4-二甲苯与反应后还存在的1,2-二甲苯和1,3-二甲苯等进一步分离,从而得到纯度符合要求的1,4-二甲苯。

第八节对二甲苯装置二甲苯精馏单元工艺过程及控制

一、原则流程图

芳烃分馏的原料为来自抽提装置的C8+芳烃、歧化单元的C8+芳烃、异构化单元的C8+芳烃。

来自抽提装置的C8+芳烃先经过白土塔进料加热器16E01加热后经过白土塔16D01A/B进行处理,然后与歧化单元的C8+芳烃、异构化单元的C8+芳烃一起进入二甲苯塔16C02。

塔顶物流大部分作为抽余液塔重沸器17E05和抽出液塔重沸器17E08的热源,其余的进入蒸汽发生器16E02来产出1.0MPa的蒸汽;冷凝液进入二甲苯塔回流罐16D03,经回流泵16P03A/B升压后一部分作为回流返回二甲苯塔,另一部分作为吸附单元的原料进入吸附分离原料缓冲罐16D04。

二甲苯塔底物料经泵16P02A/B/C升压后在部分作为热源送至以下各重沸器和加热器:白土塔进料加热器16E01、汽提塔重沸器15E06、甲苯塔重沸器15E11、重芳烃塔重沸器16E05、成品塔重沸器17E14、脱庚烷塔重沸器18E08换热后至加热炉16F01A/B升温至300℃后返回二甲苯塔;另一部分作为原料送至重芳烃塔16C07进行分离,塔顶产品C9芳烃作为原料送至歧化单元。

塔底C10+芳烃作为副产品经过冷却器16E08冷却后送出装置。

二、主要工艺指标

位号名称

温度℃压力(Mpa)

回流比塔顶进料塔底塔顶塔底

16-C-01 二甲苯塔251 175/198 300 0.9 1.02 3.90(/F)16-C-05 邻二甲苯塔156 196 207 0.04 26.33.90(/D)16-C-07 重芳烃塔167 195 235 0.04 0.09 2.42(/D)

第九节对二甲苯装置吸附分离单元工艺过程及控制

一、原则流程图

来自芳烃分馏单元的C8芳烃用泵16P01A/B送至异构化单元的18E03与脱庚烷塔进料换热后经过进料过滤器17M02A/B和旋转阀17M01进入吸附塔17C11与17C12。

在吸附塔内经过吸附分离后分为抽余液和抽出液两股物料。

抽余液为贫PX的C8芳烃和解吸剂的混合物,经旋转阀17M01在压力控制下进入抽余液缓冲罐17D01,经过抽余液进料/塔底出料换热器17E04换热后进入抽余液塔17C01。

塔顶馏出物经抽余液塔空冷器17E01冷凝后进入抽余液塔回流罐17D03。

然后经抽余液塔回流泵17P04A/B升压后送回抽余液塔顶部作为回流,根据塔顶物料组成通过17E15间歇排放少量的轻组分。

塔侧线出料贫PX的C8芳烃进入抽余侧线罐17D02,然后用泵18P01A/B升压后送入异构化单元。

抽余液塔底的解吸剂经塔底泵17P03A/B升压后经过抽余液进料/塔底出料换热器17E04换热后送至解吸剂缓冲罐17D05。

吸附塔分离出的抽出液是PX和解吸剂的混合物,经旋转阀17M01在流量控制下进入抽出液缓冲罐17D04,经过抽出液进料/塔底出料换热器17E06换热后进入抽出液塔17C02。

塔顶馏出物经抽出塔空冷器17E02冷凝后进入抽出液塔回流罐17D06。

然后经抽出液塔回流泵17P07A/B升压后一部分送回抽出液塔顶部作为回流,另一部分经过成品塔进料/塔底出料换热器17E10进入成品塔17C03。

抽出液塔底的解吸剂经塔底泵17P06A/B升压后经过抽出液进料/塔底出料换热器17E06换热后送至解吸剂缓冲罐17D05。

成品塔顶馏出物经成品塔空冷器17E03冷凝后进入成品塔回流罐17D08。

然后经成品塔回流泵17P09A/B升压后一部分送回成品塔顶部作为回流,另一部分送至歧化单元。

塔底物即为对二甲苯产品,经过成品塔进料/塔底出料换热器

17E10、对二甲苯产品空冷器17E09、对二甲苯后冷器17E20冷却后进入送至对二甲苯日罐17D14A/B/C,分析合格后送至PTA或油品。

解吸剂缓冲罐17D05中的解吸剂解吸剂泵17P05A/B升压后经过成品塔重沸器17E11,然后注入少量除盐水后经过过滤器17M03A/B后进入吸附塔。

从抽余液塔或抽出液塔底的解吸剂分出少量送至解吸剂再蒸馏塔17C04处理。

塔底为废解吸剂,用泵17P15送至燃料油或轻污油系统。

塔顶为再生后的解吸剂,送回抽余液塔。

二、主要工艺指标

位号名称

温度℃压力(Mpa)

回流比塔顶进料塔底塔顶塔底

17-C-11/12 吸附塔177 177 177 0.88

17-C-01 抽余液塔145 177 210 0.04 2.27(/D)17-C-02 抽出液塔146 189 205 0.03 2.7(/D)17-C-03 成品塔117 152 161 0.03 1.24(/F)

第十节对二甲苯装置二甲苯异构化单元工艺过程及控制一、原则流程图

来自吸附分离单元的C8芳烃原料经过脱庚烷塔进料/异构化进料换热器18E02换热后,与来自循环氢压缩机18K01升压后的氢气和歧化补充氢混合,经异构化混合进料换热器18E01换热后,进入加热炉18F01升至反应温度,送入异构化反应器18R01进行反应。

反应产物经混合进料换热器、异构化产物空冷器18E07冷却后进入气液分离罐18D01进行气液分离。

气相为富氢气体,绝大部分经循环氢压缩机升压后循环回反应系统;少部分送至TSA单元或燃料气系统。

气液分离罐18D01的液相产品经脱庚

烷塔进料/异构化进料换热器18E02、脱庚烷塔进料/塔底出料换热18E05脱庚烷塔进料/吸附分离进料换热器18E03加热后进入脱庚烷塔18C01。

塔顶馏出物经塔顶空冷器18E05、塔顶后冷器18E11冷却后进入回流罐18D03,回流罐顶不凝气送至燃料气管网。

回流罐液相经泵18P03升压后分成两部分,一部分送回塔顶作为回流,另一部分作为轻烃与歧化的轻烃混合后送至重整。

塔底物料经泵18P02A/B升压后一部分经异构化进料加热炉18F01对流段加热后返回脱庚烷塔,另一部分经白土塔进料/出料换热器18E10、脱庚烷塔进料/塔底出料换热器18E05换热后进入二甲苯塔进行处理。

二、主要工艺指标

位号名称

温度℃压力(Mpa)

回流比塔顶进料塔底塔顶塔底

18-C-01 脱庚烷塔158 200 237 0.66 0.6(/F)5.0hr-1(wt);氢油比:2.0-3.0(mol)

第十一节对二甲苯装置歧化单元工艺过程及控制

一、原则流程图

歧化单元的原料有四股:来自抽提装置的甲苯、中间罐区来的甲苯、芳烃分芳烃以及吸附分离的甲苯。

所有原料都进入原料缓冲罐15D01内混合,馏的C

9

经歧化进料泵15P01A/B升压后与经循环氢压缩机15K01升压后的氢气混合,经歧化混合进料换热器15E01换热后,进入加热炉15F01升至反应温度,送入歧化反应器15R01进行反应。

反应产品经混合进料换热器、歧化产物空冷器15E07、歧化产品后冷器15E02冷却后进入气液分离罐15D02进行气液分离。

气相为富氢气体,绝大部分经循环氢压缩机升压后循环回反应系统;少部分作为补充氢送至异构化单元、燃料气系统或溶剂油单元。

气液分离罐15D02的液相产品经汽提塔进料/白土塔出料换热器15E03、汽提塔进料/塔底出料换热器15E04加热后进入汽提塔15C04。

塔顶馏出物经塔顶空冷器15E05、塔顶后冷器15E15冷却后进入回流罐15D05,回流罐顶不凝气送至燃料气管网。

回流罐液相经泵15P02升压后分成两部分,一部分送回塔顶作为回流,另一部分作为轻烃与异构化的轻烃混合后送至重整。

汽提塔底物料经泵15P03A/B升压后一部分经歧化进料加热炉15F01对流段加热后返回汽提塔,另一部分经汽提塔进料/塔底出料换热器15E04换热后进入白土塔15D03A/B进行处理。

白土塔15D03A/B底部出料与汽提塔进料换热后进入苯塔15C06,苯塔顶馏出物经苯塔空冷器15E12A/B冷凝后进入苯塔回流罐15D07。

经苯塔回流泵15P04A/B升压后一部分送回苯塔顶部作为回流,一部分作为苯产品经苯产品冷却器15E09冷却后送入苯日罐15D13A/B,分析合格后用苯产品泵15P08A/B送出装置。

苯塔底物流经塔底泵15P05A/B升压为送至甲苯塔15C08。

苯塔底由再沸器15E10供热。

甲苯塔顶馏出物经甲苯塔空冷器15E13A/B冷凝后进入甲苯塔回流罐15D09。

然后经甲苯塔回流泵15P06A/B升压后分成两部分,一部分送回甲苯塔顶部作为回流,另一部分循环回至歧化单元进料缓冲罐15D01,甲苯塔底物流用塔底泵15P07A/B升压送至二甲苯塔或经过13E08冷却后送至中间罐区。

甲苯塔底由再沸器15E11供热。

二、主要工艺指标

(wt);

氢油比:4.0-6.0(mol)。