压力容器中的应力计算

- 格式:ppt

- 大小:832.00 KB

- 文档页数:67

《过程设备设计基础》教案2—压力容器应力分析课程名称:过程设备设计基础专业:过程装备与控制工程任课教师:第2章 压力容器应力分析§2-1 回转薄壳应力分析一、回转薄壳的概念薄壳:(t/R )≤0.1 R----中间面曲率半径 薄壁圆筒:(D 0/D i )max ≤1.1~1.2 二、薄壁圆筒的应力图2-1、图2-2 材料力学的“截面法”三、回转薄壳的无力矩理论1、回转薄壳的几何要素(1)回转曲面、回转壳体、中间面、壳体厚度 * 对于薄壳,可用中间面表示壳体的几何特性。

tpD td pR tpD Dt D p i 22sin 24422====⨯⎰θπθϕϕσσαασπσπ(2)母线、经线、法线、纬线、平行圆(3)第一曲率半径R1、第二曲率半径R2、平行圆半径r(4)周向坐标和经向坐标2、无力矩理论和有力矩理论(1)轴对称问题轴对称几何形状----回转壳体载荷----气压或液压应力和变形----对称于回转轴(2)无力矩理论和有力矩理论a、外力(载荷)----主要指沿壳体表面连续分布的、垂直于壳体表面的压力,如气压、液压等。

P Z= P Z(φ)b、内力薄膜内力----Nφ、Nθ(沿壳体厚度均匀分布)弯曲内力---- Qφ、Mφ、Mθ(沿壳体厚度非均匀分布)c、无力矩理论和有力矩理论有力矩理论(弯曲理论)----考虑上述全部内力无力矩理论(薄膜理论)----略去弯曲内力,只考虑薄膜内力●在壳体很薄,形状和载荷连续的情况下,弯曲应力和薄膜应力相比很小,可以忽略,即可采用无力矩理论。

●无力矩理论是一种近似理论,采用无力矩理论可是壳地应力分析大为简化,薄壁容器的应力分析和计算均以无力矩理论为基础。

在无力矩状态下,应力沿厚度均匀分布,壳体材料强度可以得到合理的利用,是最理想的应力状态。

(3)无力矩理论的基本方程a、无力矩理论的基本假设小位移假设----壳体受载后,壳体中各点的位移远小于壁厚。

考虑变形后的平衡状态时壳用变形前的尺寸代替变形后的尺寸直法线假设----变形前垂直于中面的直线变形后仍为直线,且垂直于变形后的中面。

关于压力容器分析设计中的应力分类方法发布时间:2021-12-28T08:54:25.672Z 来源:《中国科技人才》2021年第22期作者:李玲俐贾雪梅侯玮[导读] 并运用实例对应力分类展开了计算,最后提出一些意见,希望给压力容器分析设计中的应力分类带来积极的作用。

巴克立伟(天津)液压设备有限公司天津西青300385摘要:按照压力容器分析设计的标准,可把二维以及三维实体弹性有限元的计算应力分为三类,即一次应力、二次应力与峰值应力,于是本文就着重对这三类应力的原理展开了研究,并运用实例对应力分类展开了计算,最后提出一些意见,希望给压力容器分析设计中的应力分类带来积极的作用。

关键词:压力容器;分析设计;应力分类1 引言压力容器分析方法中的应力分类法最早是由 ASME 机械工程师协会于上世纪 60 年代纳入ASME VIII-2 中的。

我国最早也是在 JB4732-1995 中正式颁布了压力容器分析设计标准。

随着计算机技术的发展,使用有限元分析软件来进行分析设计已经被广泛普及和应用。

应力分类法主要以板壳理论中的应力分析作为根据,通过以线弹性分析的方法解决弹塑性结构的失效问题。

因为压力容器分析设计引入了应力分类,所以当设计人员计算好应力之后,还需根据结果进行分类,分为一次应力、二次应力以及峰值应力,每种应力的失效机制以及极限值均不同。

虽然具有特殊载荷在局部区域的应力分类,不过此分类主要是壳体理论的,无法直接用于二维以及三维实体弹性有限元当中。

目前二维以及三维实体有限元的应力分类方法还没有标准的原则,为此后文将通过对比分析法对几种应力分类进行综合阐述。

2 应力分类方法2.1 弹性补偿法(ECM)弹性补偿法也被称为减少模量法(RMM),此方法的应用原理为:降低高应力单元弹性模量、增加低应力单元弹性模量。

此方法是最先用于管道系统的应力分类方法,后来应用在压力容器当中。

减少模量法(RMM)在弹性有限元计算应力当中主要就是把模拟的非弹性响应和带有一次、二次特征的理想模型展开比较,进而分成一次应力与二次应力。

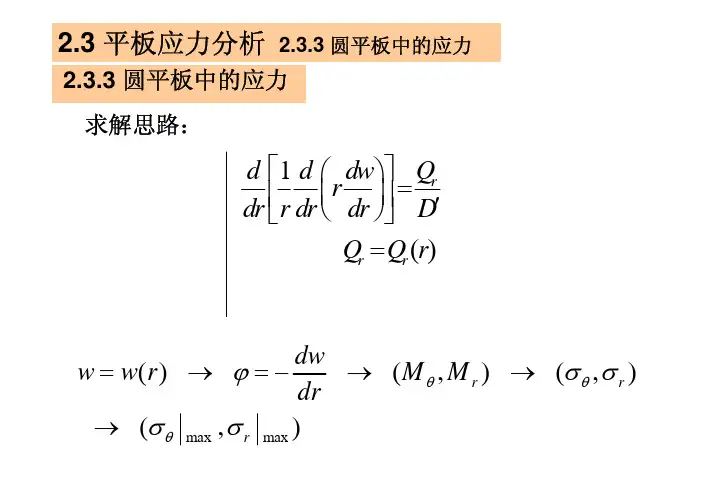

(1)承受均布载荷时圆平板中的应力板内剪力求解:如图,选取任意位置r 处的圆平板进行受力分析,建立轴向平衡式,可求得Q r22()2r r r r Q p rpr Q Q r ππ⋅=⋅==()r r Q Q r =注意:根据图2-29(c)来确定右图中剪力的符号。

将上述边界条件代入(2-63)式中,求得)µ+最大周向弯矩出现在板的中央处,而最大径向弯矩出现在板的边缘处。

此外,弯矩为负的含义表明其方向与当初规定的方向相反(见图2-29)。

类似于上述方法,可得到挠度方程板的上(负号)、下(正号)表面的应力分布如下()()()222222338(269)33(13)8r p R r t p R r t θσµσµµ⎧=+−⎪⎪−⎨⎪⎡⎤=+−+⎣⎦⎪⎩∓∓可见,板内最大拉应力在板的下表面中央部位处。

薄圆平板应力特点①板内为两向纯弯曲应力,忽略z 方向的应力σz 和剪力Q r 引起的剪应力τ。

②板内的弯曲应力沿径向的分布形式与周边支承形式有关,工程实际中的支承形式介于固支和简支之间。

③在同等条件下,板内的最大应力要远大于薄壳内的应力,故板的厚度要比薄壳厚度大。

(2)承受集中载荷时圆平板中的应力板内剪力求解:如图,选取任意位置r 处的圆平板进行受力分析,建立轴向平衡式,可求得Q r2()2r r r r Q PP Q Q r rππ⋅===()r r Q Q r =中心开有圆形孔的圆平板称为“环板”。

以周边简支,内周边承受均布力矩的环板分析为例。

122123()0102ln 4r r Q Q r d d dw r dr r dr dr C C dw r dr r C r w r C C R ϕ==⎡⎤⎛⎞=⎜⎟⎢⎥⎝⎠⎣⎦⎧=−=+⎪⎪⎨⎪=−−+⎪⎩2.3.4 承受轴对称载荷时环板中的应力如图所示环板,须注意与上述例子的不同在于,只是边界条件有所不同。

11,,00r r r R M M r R M and w ==−===Boundary Conditions:这样,我们就可以对许多类似的问题进行求解。

压力容器设计中的应力分析与优化摘要:压力容器作为储存和运输压力物质的设备,在工业生产中扮演着重要角色。

由于其特殊性和复杂工作环境,容器壁面常受高压力和负荷作用,容易出现应力集中和应力腐蚀等问题,从而导致容器失效和严重事故的发生。

为确保压力容器的安全性和可靠性,应力分析与优化成为关键的设计环节。

本文探讨了压力容器设计中的应力分析方法,包括有限元法、解析法和试验方法,并提出了相应的优化策略,包括材料选择、结构设计、加强筋设计和压力分布均衡等方面。

强调了数值仿真与实验验证在优化策略中的重要性,通过综合运用这些方法,可以有效提高压力容器的性能和可靠性,确保其在各种复杂工况下安全运行。

关键字:压力容器,应力分析,优化策略,有限元法,解析法一、引言随着工业技术的不断发展和应用的不断扩大,压力容器作为一种重要的储存和运输压力物质的设备,在各行各业都扮演着不可或缺的角色。

由于压力容器的特殊性和工作环境的复杂性,容器壁面常常受到高压力和负荷的作用,导致应力集中和应力腐蚀等问题。

这些问题会导致容器的失效,从而引发严重的事故,对人员和环境安全造成严重威胁。

二、应力分析方法在压力容器设计中,应力分析是评估容器壁面应力分布和变形情况的关键步骤。

准确的应力分析可以揭示潜在的应力集中区域,为后续优化设计提供依据。

在应力分析中,常见的方法包括有限元法、解析法和试验方法。

2.1 有限元法:有限元法是目前最为广泛应用的应力分析方法。

它将复杂的容器结构离散为有限个简单单元,通过数值模拟的方式求解得出容器的应力分布。

有限元法能够考虑材料的非线性特性、几何的非线性变形以及复杂的边界条件,适用于各种复杂结构的压力容器。

在有限元分析中,需要建立容器的几何模型,将其划分为有限元网格。

根据材料特性、加载条件和边界条件,设定模拟参数。

通过迭代计算,求解得到容器内部应力和变形的数值结果。

有限元法具有高精度和较好的灵活性,可以在设计过程中快速验证多种设计方案的性能,是压力容器设计中不可或缺的分析手段。

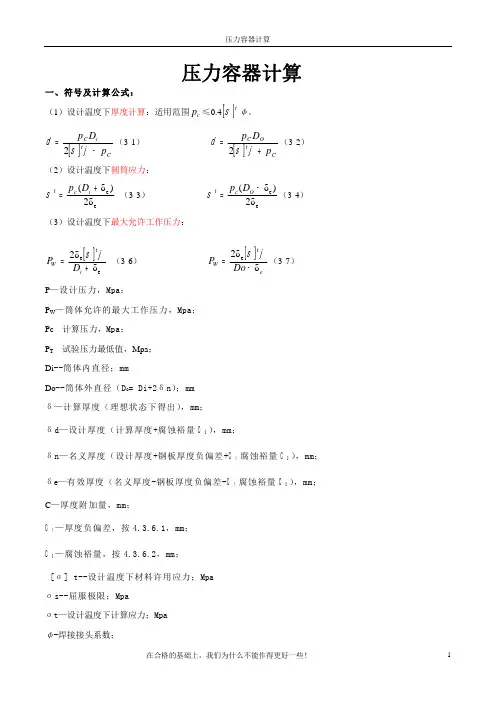

压力容器计算

在合格的基础上,我们为什么不能作得更好一些!1压力容器计算

一、符号及计算公式:

(1)设计温度下厚度计算:适用范围c p ≤0.4[]t

s φ。

[]C t i

C p

D p -=j s d 2(3-1)[]C

t O

C p

D p +=j s d 2(3-2)

(2)设计温度下圆筒应力:

e e δ2)

δ(+=i c t D p s (3-3)e

e δ2)

δ(-=O c t D p s (3-4)

(3)设计温度下最大允许工作压力:

[]e e δδ2+=i t W D P j s (3-6)[]e

t W Do P δδ2e -=

j s (3-7)

P —设计压力,Mpa ;

P W —筒体允许的最大工作压力,Mpa ;Pc—计算压力,Mpa ;

P T —试验压力最低值,Mpa ;

Di --筒体内直径;mm

Do --筒体外直径(D O = Di+2δn);mm

δ—计算厚度(理想状态下得出),mm ;δd—设计厚度(计算厚度+腐蚀裕量C 2),mm ;δn—名义厚度(设计厚度+钢板厚度负偏差+C 1腐蚀裕量C 2),mm ;δe—有效厚度(名义厚度-钢板厚度负偏差-C 1腐蚀裕量C 2),mm ;C —厚度附加量,mm ;

C 1—厚度负偏差,按4.3.6.1,mm ;

C 2—腐蚀裕量,按4.3.6.2,mm ;

[σ] t--设计温度下材料许用应力;Mpa σs--屈服极限;Mpa

σt—设计温度下计算应力;Mpa

φ-焊接接头系数;。

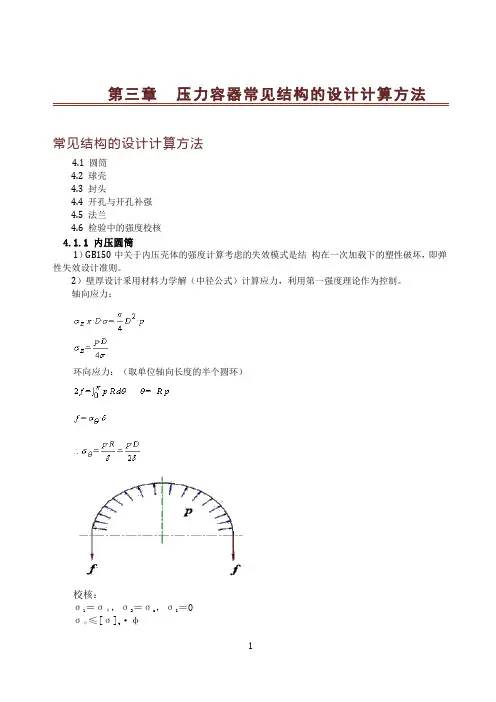

第三章 压力容器常见结构的设计计算方法常见结构的设计计算方法4.1 圆筒4.2 球壳 4.3 封头4.4 开孔与开孔补强 4.5 法兰4.6 检验中的强度校核4.1.1 内压圆筒 1)GB150中关于内压壳体的强度计算考虑的失效模式是结 构在一次加载下的塑性破坏,即弹性失效设计准则。

2)壁厚设计釆用材料力学解(中径公式)计算应力,利用第一强度理论作为控制。

轴向应力:环向应力:(取单位轴向长度的半个圆环)校核:σ1=σθ,σ2=σz ,σ1=0 σθ≤[σ]t ·φ对应的极限压力:2)弹性力学解(拉美公式)讨论:1)主应力方向?应力分布规律?径向、环向应力非线形分布(内壁应力绝对值最大),轴向应力均布; 2)K 对应力分布的影响?越大分布越不均匀,说明材料的利用不充分; 例如,k =1.1时,R =1.1内外壁应力相差10%; K =1.3时,R =1.35内外壁应力相差35%; 4 常见结构的设计计算方法 962)弹性力学解(拉美公式)主应力:σ1=σθ,σ2=σz ,σ3=σr 屈服条件:σⅠ=σ1=σθ=σⅡ=σ1-μ(σ2+σ3)=σⅢ=σ1-σ3=σⅣ=3)GB150规定圆筒计算公式(中径公式)的使用范围为:p/[σ]·φ≤0.4(即≤1.5)4.1.2 外压圆筒1)GB150中关于外压壳体的计算所考虑的失效模式:弹性失效准则和失稳失效准则(结构在横向外压作用下的横向端面失去原来的圆形,或轴向载荷下的轴向截面规则变化)2)失稳临界压力的计算长圆筒的失稳临界压力(按Bresse公式):长圆筒的失稳临界压力(按简化的Misse公式):失稳临界压力可按以下通用公式表示:圆筒失稳时的环向应力和应变:定义——外压应变系数于是取稳定系数m=3,有·应变系数A的物理意义-系数A是受外压筒体刚失稳时的环向应变,该系数仅与筒体的几何参数L、D。

、δe 有关,与材料性能无关·应力系数B的物理意义:与系数A之间反映了材料的应力和应变关系(应力),可将材料的δ-ε曲线沿σ轴乘以2/3而得到B-A曲线。

设计压力计算公式一、压力容器设计压力(以常见的内压容器为例)1. 薄壁圆筒形容器。

- 对于承受内压的薄壁圆筒形容器,其环向应力计算公式为σ=(pD)/(2δ)(其中σ为环向应力,p为设计压力,D为圆筒的中径,δ为圆筒的壁厚)。

- 由此可推导出设计压力p = (2σδ)/(D)。

在实际应用中,需要先确定许用应力[σ],并根据容器的工作条件(如温度等)进行修正,同时考虑一定的安全系数。

2. 球形容器。

- 球形容器承受内压时,其应力计算公式为σ=(pD)/(4δ)(σ为球壳的应力,p 为设计压力,D为球壳的中径,δ为球壳的壁厚)。

- 那么设计压力p=(4σδ)/(D)。

同样,许用应力的确定需要考虑多种因素,如材料的性能、容器的使用环境等。

二、管道设计压力。

1. 静压头产生的压力。

- 当考虑管道中液体的静压头时,p = ρ gh(p为静压头产生的压力,ρ为液体的密度,g为重力加速度,h为液柱高度)。

这在计算管道系统在不同高度处的压力时非常有用。

2. 考虑流动阻力的情况。

- 在管道中有流体流动时,根据伯努利方程p_1+(1)/(2)ρ v_1^2+ρ gh_1 =p_2+(1)/(2)ρ v_2^2+ρ gh_2+∑ h_f(p_1、p_2为管道中两个截面处的压力,v_1、v_2为相应截面处的流速,h_1、h_2为相应截面的高度,∑ h_f为两截面间的沿程阻力和局部阻力损失之和)。

- 如果要计算某一截面处的设计压力,需要根据已知条件和上述方程进行求解。

例如,当已知进口压力p_1、流速v_1、v_2,高度h_1、h_2以及阻力损失∑ h_f 时,可求出p_2,即p_2=p_1+(1)/(2)ρ(v_1^2 - v_2^2)+ρ g(h_1 - h_2)-∑ h_f。

三、其他情况。

1. 考虑外部载荷的组合。

2. 温度对压力的影响。

- 对于气体介质,根据理想气体状态方程pV = nRT(p为压力,V为体积,n 为物质的量,R为理想气体常数,T为温度)。

第七章_压力容器中的薄膜应力、弯曲应力和二次应力第七章压力容器中的薄膜应力、弯曲应力和二次应力在压力容器设计中,薄膜应力、弯曲应力和二次应力是三种主要的应力类型,对容器的结构和稳定性有着至关重要的影响。

了解和掌握这三种应力的性质和计算方法,对于设计者来说是至关重要的。

一、薄膜应力薄膜应力是一种主要的应力类型,通常发生在压力容器表面。

它是由容器内外的压力差引起的。

在压力容器设计中,薄膜应力是必须考虑的重要因素之一。

它可以通过薄膜应力强度因子进行计算,这个强度因子通常由经验公式和实验数据确定。

对于圆形平盖和球形封头,薄膜应力的计算公式可以分别简化为对圆板和球壳的薄膜应力计算公式。

对于其他更复杂的形状,如椭圆或锥形,则需要使用更复杂的公式进行计算。

二、弯曲应力弯曲应力通常发生在压力容器的部分区域,例如在容器壁的局部区域或连接处。

这种应力是由于容器内外的压力差和容器结构的自重引起的。

弯曲应力的计算通常需要考虑多种因素,如材料的弹性模量、泊松比、压力以及容器的几何形状和尺寸等。

在压力容器设计中,弯曲应力可以通过有限元分析等方法进行计算和评估。

这种方法可以更准确地模拟容器的实际结构和载荷条件,从而得到更精确的弯曲应力结果。

三、二次应力二次应力是由于局部区域的薄膜应力和弯曲应力的组合而产生的。

它通常发生在压力容器的某些特定区域,如连接处或容器壁的局部区域。

二次应力的计算需要考虑多种因素,如材料的弹性模量、泊松比、压力以及容器的几何形状和尺寸等。

在压力容器设计中,二次应力的计算通常需要通过有限元分析等方法进行。

这种方法可以更准确地模拟容器的实际结构和载荷条件,从而得到更精确的二次应力结果。

同时,二次应力的分布和大小也需要通过实验进行验证和校核。

四、设计建议在压力容器设计中,为了降低薄膜应力、弯曲应力和二次应力对容器结构的影响,以下一些建议可以作为参考:1.优化容器的几何形状和尺寸:通过改变容器的几何形状和尺寸,可以降低应力集中程度,从而降低薄膜应力、弯曲应力和二次应力的大小。

一、已知条件设计压力p Mpa 2计算压力pc Mpa 2设计温度t ℃-196

圆筒材料

S30408(板材)

材料设计温度下许用应力[σ]t Mpa 167材料试验温度下屈服强度Rel Mpa 250材料试验温度下许用应力[σ]Mpa 167内径Di

mm 1800材料厚度负偏差C1mm 0.3腐蚀裕量C2mm

0焊接接头系数φ1

二、参数计算计算厚度δmm 10.84

设计厚度δs mm δs=δ+C210.84名义厚度δn mm δn=δs+C111.1412

有效厚度δe

mm

δe=δn-C1-C2

11.7

设计温度下最大允许工作压力[pw]Mpa 2.157

三、试验压力及应力校核气压试验压力PT Mpa 2.31

可自己输

入气压试验下应力σT Mpa 178.8

校核应力Mpa

0.8 Relφ200应力校核结果

σT≤0.8 Relφ

合格

液压试验压力PT Mpa 2.5

液压压试验下应力σT Mpa 193.6

校核应力Mpa

0.9 Relφ225应力校核结果

σT≤0.9 Relφ

合格

c

t i

c p D p -=

φσδ][2e

i t e w D P δφ

σδ+=][2][t

T p p ][][)1.0(1.1σσ+=e

e i T T D p δδσ2)

(+=t

T p p ][]

[25.1σσ=e

e i T T D p δδσ2)(+=。