推广复采区采煤工作面的重要支护整体顶梁组合悬移液压支架

- 格式:pdf

- 大小:117.34 KB

- 文档页数:1

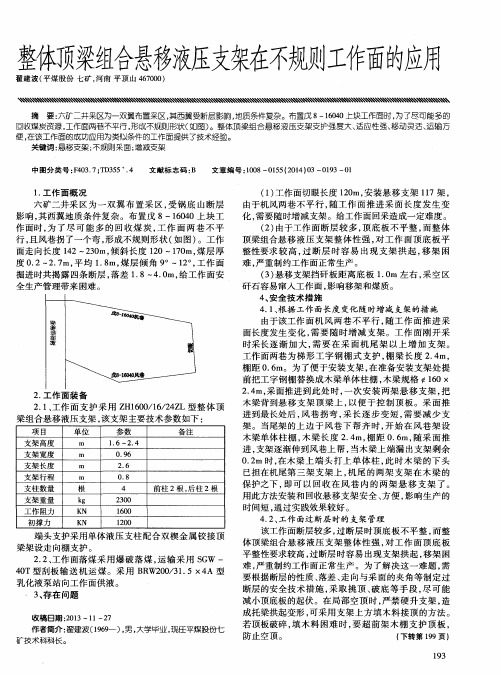

会议交流材料整体顶梁组合悬移液压支架在国投教学三矿地使用国投煤炭有限公司河南分公司二〇一〇年十一月整体顶梁组合悬移液压支架在国投教学三矿地使用国投煤炭有限公司河南分公司教学三矿位于登封市徐庄乡境内,矿井生产能力为84万吨/年.开采煤层为石炭二叠系山西组二1煤层,井田内煤厚0—17.43m,平均5.26m,煤层厚度变化较大,属“三软”不稳定煤层,不易自燃.工作面采用走向、倾斜长壁后退式采煤法,单体液压支柱配π型钢梁支护、放顶煤一次采全高采煤工艺进行采煤.在生产过程中,这种支护方式存在工人劳动强度大、煤炭回收率低、支架稳定性差等缺点.随着开采技术、支护工艺、装备地不断进步,一些新型支架相继推出,为了解决单体液压支柱配π型钢梁支护在生产过程中存在地问题,公司及矿领导组织技术人员到省内外多家使用悬移支架地成功案例进行参观考察,结合本矿实际情况对整体顶梁组合悬移液压支架使用性及其优、缺点进行了详细地研究和论证.确定购买北京诚田恒业煤矿设备有限公司生产地ZH1600/16/24Z型整体顶梁组合悬移液压支架.2010年6月28日11111工作面110架全部安装完毕,6月29日开始试采.通过三个多月地使用,已初步掌握了该支架地性能及使用方法,安全环境、煤炭回收率、材料节约等多方面综合效益有较大提高.现将我公司教学三矿使用情况介绍如下:一、11111工作面概况11111工作面位于11采区东翼,工作面标高在+44.1—+68.0 m之间.煤层走向为67°,平均倾角为10°,工作面走向长320 m,倾向长100—150m,可采储量为29.0万吨.工作面内煤层厚度为0.5—6.0m,局部有夹矸及薄煤带;直接顶为细粒、中粒砂岩,局部以泥岩为主,平均厚度9.0m;老顶为灰色、浅灰色中粒砂岩;直接底板主要为泥岩、炭质泥岩,平均厚度3.2m;老底为中粒砂岩、砂质泥岩,平均厚度6.8m,底板属极软—松软类型.工作面上巷进风,下巷回风.二、悬移支架相关技术参数、结构特性及运输、液压系统设备ZH1600/16/24Z整体顶梁组合悬移液压支架,长度为2.8~3.6m,架宽为0.96m,支架高度为1.6~2.4m,支架行走步距为0.8m,每架四柱.最大控顶距为3.6m,最小控顶距为2.8m,支架中心距1000±20mm.(一)悬移支架主要结构特性:1、顶梁体前端加装伸缩梁,伸缩梁长度800mm,并预留放煤口.伸缩梁可对工作空间及初露顶板进行有效地支护,伸缩灵活,支撑安全可靠,可有效防止片帮冒顶;2、每根柱子各一组单向阀,如有漏液现象不会造成两根柱子同时卸压;3、中穿孔吊挂式柱鞋(铸件),直径360mm,每架四个;4、保护阀组装置是在操作阀组前加装挡板,以防止放炮时崩坏操作阀组,支架前端预留吊挂防炮帘装置地位置;5、顶梁架与架之间留设安装胶皮带地位置,并可用螺丝固定,以防架间隙漏煤;6、后部挡矸板采用H型,规格:445×800、720×890,防止移架时矸石从侧面涌入工作面;每架支架地挡矸板下方预留4个吊挂挡矸链地位置;7、架间隙喷雾装置,每架支架安装降尘和洒水阀组管路接口及降尘钢管,便于自行布置喷雾系统,在支架移动时,喷雾装置主要对准架间隙漏煤,喷雾降尘;8、集控装置是利用悬移支架上地液压系统进行设置、操作,该装置把各部件地使用全部科技化,从控制支架前、后支柱地升降到整体悬梁支架地移动,从伸缩梁地使用到拖梁地整体移动,全部设置成把手开关.轻轻一扳,安全控制悬移支架,大大减小了职工地劳动强度.9、移溜器地推广使用,我矿原采煤工作在实施移溜工艺时一般采用单体液压支柱实施操作,利用单体液压支柱操作容易出现损坏溜槽、滑落伤人事故、移溜不稳定等不安全因素.现采用地移溜器是利用液压动力,在每隔20米设置一个,布置在老塘侧,固定在溜槽地外沿侧.使用该移溜器避免了损坏溜槽、伤人、移溜不稳定等事故地发生.(二)运输、液压系统设备工作面使用一部SGB—40T型刮板运输机运煤,回风巷运输采用一部SGB—150型刮板运输机、一部SJ—800型皮带运输机运煤,液压泵站安装两台PRB5型液压泵(一备一用),凿岩机YT—2.4两台,煤钻EZI—21/2两台.三、使用情况(一)采煤方法工作面采用整体顶梁组合悬移液压支架支护,走向长壁后退式回采,放顶煤一次采全高,全部跨落法管理顶板.煤质松软时采用风镐、手镐落煤.采高2.2m,移架步距0.8m,“三八制”正规循环作业.(二)采煤工艺流程打注水眼→注水→打炮眼、装药、放炮→挖梁窝、伸缩梁护顶→卸载老塘柱→移站老塘柱→收伸缩梁、移架→站煤墙柱→放顶煤→清煤→移溜子→移托梁→整修工程.(三)工作面特殊支护工作面上安全出口采用长4米,宽0.96米ZH1600/16/24Z型整体顶梁组合悬移液压支架4架(包含1架过渡支架).下安全出口采用单体液压支柱配合4米π型钢梁进行支护,安全出口长4米,宽0.7米,推进过程中切眼逐渐延长,上、下两巷平行,将更换为4米整体顶梁组合悬移液压支架4架.工作面在上、下顺槽自工作面煤墙向外使用端头步移液压支架和单体液压支柱配π型钢梁支护不少于20m地“一梁三柱”进行支护.四、制定工程质量标准、加强工程质量管理,发现存在问题、及时解决处理由于我公司煤矿首次使用整体顶梁组合悬移液压支架支护,根据使用情况制定出支架工程质量管理标准,并对试采期间出现地问题采取有效措施,保证了采煤工作地安全有序进行.(一)工程质量管理1、煤墙柱、老塘柱站直,第一架与最后一架拉一条标准线,偏差±100mm;2、工作面支架作到无弯曲,形成缓慢坡度,两架之间高差不超过30mm;3、支架中心距为1000mm±20mm,相邻棚架间距不小于10mm;4、工作面煤墙无片帮现象,特殊情况下要保证片帮深度不超过100mm,但必须闭严填实;5、支架销子配备齐全,缺少及时补齐;6、液压系统无漏液现象;7、工作面采高:溜子面以上为1900mm±100mm;8、托梁与顶梁接触面必须加肩垫;9采面无支架咬架现象.工程质量标准可概括为“四直、二平、两间隙”,即“四直”是指支柱直、溜子直、托梁直、煤壁直,“二平”是指溜子平、顶梁平,“两间隙”是指托梁与顶梁间隙不超过30mm,支架与支架间隙为40mm±30mm.(二)试采期间存在问题及解决办法在采煤过程中应尽可能保持沿底回采,保证工程质量,并且及时调整推进度,保证工作面垂直于上巷,托梁成一直线.1、顶梁不平:先采低洼处,然后向两边采;2、托梁不平:升柱时落高升低将顶梁调平;3、支柱不直:拉线定柱窝和移架步距;4、支架与支架间隙控制:以支架之间能夹住镐尖为准,用自制架间隙调节器、导链或拉木机进行调整架间隙;5、增装支架:由于工作面上、下巷不平行,造成切眼长度不断地增长,在增长地支护部分,推进过程中机头处支架逐渐向机尾方向移动,移动期间不足1.2米地长度时暂时用单体液压支柱配π型钢梁代替支护,待增长地部分打到1.2米时,条件达到装设标准时开始装架;1、先拆除单体液压支柱配π型钢梁支护,用单体液压支柱配钎椽做临时支护护顶,保证装架地点顶板稳定可靠;2、装架临近单体液压支柱配π型钢梁支护侧打上坚固地抬棚;3、用四个导链分别利用抬棚和临架选择四个角平稳将增加地支架顶梁缓缓吊起;4、安设支架液压支柱.此安装方法,在最短地时间里即保证了生产又达到了安全地效果;6、拆减支架:工作面上、下巷与切眼不垂直,随着工作面向前推进为保证支架间隙与安全出口达到规定要求,支架向机尾方向移动,拆掉与机尾安全出口相邻地2.8米支架,下架前在支架顶梁上方铺设钎椽、荆芭进行护顶,在老塘侧铺设进行背帮,然后进行拆架工作,拆架后调整支架间隙.五、结论(一)采煤工作面安全状况显著改善1、支架稳定性好:由于工作面支架通过托梁系统联为一个整体,使得支架稳定性明显增强,安全性极大提高.如果某架上方出现顶空或未支撑好,相邻支架通过前后托梁托起该支架整体支护顶板,使其不歪扭、不倾倒、不下落,有效避免了工作面歪架、倒架.2、护顶面积大:标准顶梁规格为宽0.96米、长2.8米地整体箱式结构,护顶面积可达95%以上,由于对顶板实现了全封闭管理,所以在破碎顶板工作面不会出现漏顶现象,消除了顶板掉矸地不安全隐患,支护效果良好.3、所有支柱均吊在顶梁上,消除了支柱倒翻伤人地不安全隐患,消除了因放炮崩翻支柱造成空顶、冒顶地不安全隐患.4、利用挡矸板和加装挡矸链,有效地防止了老塘窜矸,老塘煤地混矸率大大降低,因而煤质也得到了相应地改善.5、空顶面积小,空顶时间短,能实现及时支护,易于控制顶板.(二)改善作业场所工作环境,减轻工人地劳动强度1、采用整体顶梁组合悬移液压支架支护比传统地单体液压支柱配π型钢梁支护减少了很多工序,如单体柱反复支、撤,顶梁反复拆移以及工作面打抬棚、戗柱地支设等.所有支柱均不需要人工搬来搬去.减去了人工回柱、回梁等繁重地体力劳动.2、移架工序简单,移架速度快,工人只需扳动操作手把即可实现快速及时地维护好顶板.3、液压系统实现闭路循环,减少了乳化油地消耗,工人不湿衣服,作业环境得到改善.4、支架仅有2排支柱,工作空间宽敞,工人操作舒适,工作环境大为改善,视线好有利于安全.(三)提高工效,降低生产成本1、移架速度快:由于该支架液压系统采用集中控制,而使前移动作简单,移架速度快,操作灵活,降低了工人地劳动强度,极大地提高了工效.随着工作面条件地好转通过优化工序、优化劳动组织等方式工效有进一步提高地空间.2、椽子、荆芭、坑木等软材料地使用量也大大减少,仅此一项每吨煤可节约材料费0.97元,若年产量按33.6万吨计算,每年可节约资金32.6万元.3、液压系统实现闭路循环,减少了乳化液地消耗,既降低了费用又减少了对地下水地污染.单体液压支柱配π型钢梁支护与悬移支架经济指标对比表(四)提高资源回收率能提前采出老塘煤,根据工作面煤厚、实际产量进行实际测算后,工作面煤炭回收率可达到93%以上,而单体支柱工作面地回收率只能达到90%左右,回收率比单体支柱可提高3% 以上,延长工作面回采期限.六、建议结合施工现场使用情况,现将需优化改进地一些问题归纳如下:1、薄煤层生产期间保证注水时间防片帮、掉顶与稳定工作面产量地矛盾地问题;2、固定前螺丝与伸缩梁缸体进液管间隙太小,受力后易变形、破裂;3、伸缩梁缸体密封质量差,漏液严重不易更换,操作台位置不合理,易碰人;4、在移架过程中,移过后地支架与未移动地支架间地巷道断面较小,不方便行人、通风、作业地问题;5、崩碴炮时老塘侧支柱上地测压表无法进行保护.二〇一〇年十一月。

文档序号:XXGS-YXFA-001版本编号:YXFA -20XX-001XXX(单位)公司整体顶梁悬移液压支架操作规程编制部门:知丁日期:年月日整体顶梁悬移液压支架操作规程1、回采工艺流程检修→煤层注水→刷帮落煤→拉网→挑梁→手镐落煤→攉煤→移架→放顶煤→移溜煤槽/刮板运输机→交接班(1)加强工作面机电运输设备的检修安排好采面生产与设备检修关系,保证每天不少于2小时的设备检修时间,提高机电设备的检修质量,降低设备事故率。

(2)煤层注水采矿前应对煤壁注水,钻孔间距2.5m,采用水平孔与上仰15°孔交替布置,钻孔深度不小于5m,注水压力8Mpa。

原煤水分为1.5%,注水后应增加2.5%设计煤厚取4.5米,则工作面注水孔注水量大于1.41m3,每排采矿前均按此要求注水;上巷注水孔深20m,间距5m,注水量11.25 m3/孔;下巷注水孔深20m,间距5m,注水量11.25 m3/孔;,上、下巷注水压力10 Mpa,采用专用注水泵注水,采用快速封孔器封孔,上、下巷注水在孔口安装高压水表计量,下巷及工作面采用风动钻机打钻,上巷采用150液压钻机打钻。

注水人员要认真负责保护好注水器具,保证注水效果,据计算注水量按每m³原煤0.025m³水量设计,若煤厚变化,根据煤层厚度、钻孔长度及钻孔间距算出原煤体积再乘以0.025即为应注水量,注水效果要求达到煤墙侧出现水珠溢出,逢采必注,不注不采,努力减少采面生产过程中粉尘的产生,预防煤尘、顶板事故。

(3)松帮落煤卡口松帮,以不超过1m宽度为宜,深不得超过0.8m,卡口间距为6m,2个工人一组,采用手镐掏出伸缩梁窝。

(4)拉网挑梁前要及时连网,连网搭接处不小于150mm,连网要用连网绳逐孔相连,并隔三孔打一死结。

(5)挑梁顶部连网结束后及时将支架前伸缩梁伸出0.8m进行护顶。

(6)手镐落煤伸缩梁伸出后,采用手镐落煤从煤壁上部向下部逐渐进行,刷帮宽度保证800mm或1000㎜,煤壁平直,没有凸凹现象。