M1123 用于2、3级辅助泵轴的碳钢锻件

- 格式:doc

- 大小:69.50 KB

- 文档页数:5

RCC-M1、2、3级不锈钢管件渗透检测和磁粉检测摘要:本文对RCC-M1、2、3级不锈钢管件监造过程中发现的几个问题进行了阐述,指出了RCC-M1、2、3级不锈钢管件渗透检测(PT)和磁粉检测(MT)过程质量控制的几个值得关注的监查要点。

关键词:管件监造1.管件的分类、功能及构造管件是管道系统中起连接、控制、变向、分流等作用的零部件的统称。

主要包括核级弯头、核级三通、核级大小头、级管帽。

在管路系统中,弯头是改变管路方向的管件。

按角度分,有45°及90°、二种最常用的,另外根据工程需要还包括60°等其他非正常角度弯头。

弯头的材料有铸铁、不锈钢、合金钢、可锻铸铁、碳钢、有色金属及塑料等。

与管子连接的方式有:直接焊接(最常用的方式)法兰连接、热熔连接、电熔连接、螺纹连接及承插式连接等。

按照生产工艺可分为:焊接弯头、冲压弯头、推制弯头、铸造弯头、对焊弯头等。

三通又称管件三通或者三通管件,三通接头等。

主要用于改变流体方向的,用在主管道要分支管处。

可以按管径大小分类。

一般用碳钢,铸钢,合金钢,不锈钢,铜,铝合金,塑料,氩硌沥,pvc 等材质制作。

异径管又称大小头、异径管、异径直通。

用于两种不同管径的管道之间的连接。

按照形状的不同,分为同心大小头和偏心大小头两种。

管帽,又称封头、堵头、盖头、管子盖、闷头,焊接在管端或装在管端外螺纹上以盖堵管子的管件。

用来封闭管路,作用与管堵相同。

2、渗透(PT)检验渗透剂、清洗剂、显像剂应有合格证,进厂后进行了复验,有复验报告;氯化物+氟花物≤200ppm,S≤200ppm。

应应配套使用,用前摇匀并要检查是否在有效期内。

检测前进行渗透试块检查,渗透检测剂的检验应符合GB/T18851.2-2005的规定,其灵敏度至少为2级。

被检管件的表面Ra≤6.3。

渗透检测时,被检工件温度应在10℃-50℃之间,如果温度低于10℃,可使用以下方法:使用气雾显像剂,使用时显像剂温度应在20℃左右。

M1112 制品采购技术规范1、2、3级设备碳钢锻件和冲压件0 适用范围本规范适用于1、2、3级设备可焊碳钢锻件和冲压件。

1 总则和特殊要求所用钢号为AFNOR A36—601和A36—605中的A42 AP和A48AP。

A36—601标准完全适用于锻件,而A36—605标准完全适用于冲压件。

此外尚须对这些标准的有关章节作如下补充:NF A36—601中§2.1和NF A36—605中§3.3.2300℃下抗拉强度的规定值如下:A42AP级钢:369MPa;A48AP级钢:423MPa。

高温条件下的断后延伸率仅作为参考资料保存。

NF A36—601中§3.4和NF A36—605中§3.3.21级设备零件性能热处理的过程必须记录,并交给监督人员掌管。

NF A36—601中§3.6采用NF A36—605中的§3.5。

NF A36—601中§4.1.2和4.1.3及NF A36—605中的§4.1.2必须进行:——每个验收单位做一个300℃时的拉伸试验:在任何情况下,对1级设备零件;如设备技术规格书或其它有关合同文件中有规定时,则对2、3级设备零件。

——在0℃时测定冲击值。

NF A36—601中§4.1.4.2和NF A36—605中§4.1.3.2钢厂必须向每个验收单位提供1级设备零件的制品分析化学成分单。

§4.3.2 经模拟消除应力热处理试料的试验验收时必须考虑零件在制造过程中所经历的全部热处理。

如果承包商不要求采用M122的规定,则零件必须按本节规定验收。

在此情况下,不得进行交货状态的试验。

然而,试料必须单独地放在试验室炉中进行模拟消除应力热处理。

模拟消除应力热处理应满足M151规定的要求。

取样条件、试验方法和试验结果与只经交货热处理的试料相同。

NF A36—601中§4.4和NF A36—605试样类型和试验方法必须符合MC1000规定的要求。

M1120 锻件类M1121 2、3级管板用碳钢锻件0 适用范围本规范适用于压水堆辅助系统热交换器管板(厚度为40~250mm)的可焊碳钢锻件。

1 熔炼必须采用电炉或其它相当的熔炼工艺熔炼。

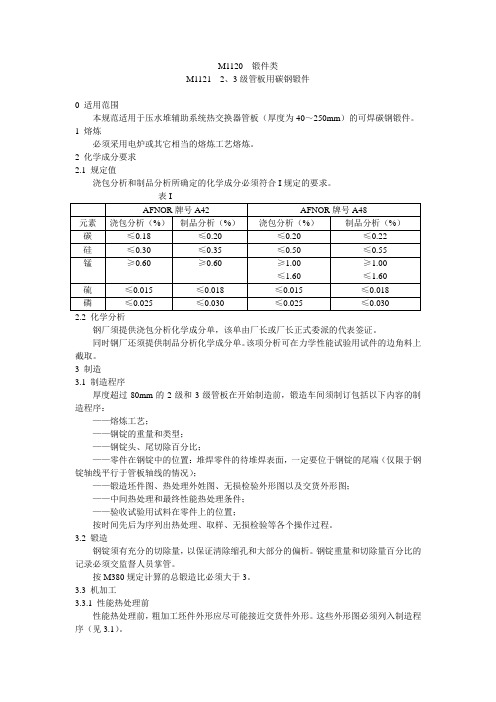

2 化学成分要求2.1 规定值浇包分析和制品分析所确定的化学成分必须符合I规定的要求。

钢厂须提供浇包分析化学成分单,该单由厂长或厂长正式委派的代表签证。

同时钢厂还须提供制品分析化学成分单。

该项分析可在力学性能试验用试件的边角料上截取。

3 制造3.1 制造程序厚度超过80mm的2级和3级管板在开始制造前,锻造车间须制订包括以下内容的制造程序:——熔炼工艺;——钢锭的重量和类型;——钢锭头、尾切除百分比;——零件在钢锭中的位置:堆焊零件的待堆焊表面,一定要位于钢锭的尾端(仅限于钢锭轴线平行于管板轴线的情况);——锻造坯件图、热处理外姓图、无损检验外形图以及交货外形图;——中间热处理和最终性能热处理条件;——验收试验用试料在零件上的位置;按时间先后为序列出热处理、取样、无损检验等各个操作过程。

3.2 锻造钢锭须有充分的切除量,以保证清除缩孔和大部分的偏析。

钢锭重量和切除量百分比的记录必须交监督人员掌管。

按M380规定计算的总锻造比必须大于3。

3.3 机加工3.3.1 性能热处理前性能热处理前,粗加工坯件外形应尽可能接近交货件外形。

这些外形图必须列入制造程序(见3.1)。

注:如锻造坯件外形已接近交货件外形,则可免除机加工。

3.3.2 性能热处理后在最终超声波检验前,零件须加工至交货件的外形。

3.4 交货状态——热处理零件以热处理状态交货,该处理包括奥氏体化的正火热处理(达到850~950℃之间的某一温度,然后空冷)。

对重量超过5t的管板,至少有一根热电偶须置于零件上,使其精确指示管板该部位的温度。

必须用放置在零件上的热电偶测温。

供应商应建立记录分析卡。

如果该零件需重新热处理(见4.4),则必须按照上述相同的规定进行重新热处理。

M1132 制品采购技术规范1、2、3级设备碳钢制冲压件0 适用范围本规范适用于厚度小于150mm,未包括在零件采购技术规范内的可焊碳钢冲压件。

1 基体材料制造冲压件所用钢板,必须按照M1131“用于1、2、3级设备的碳钢钢板”制品采购技术规范采购。

但钢板可以非热处理状态交货。

在此条件下,必须验证根据4.2的规定由试块上截取试样的力学性能,并且该试样按M122的规定,分开进行性能热处理,然后再进行消除应力热处理或仅进行性能热处理。

2 制造2.1 制造程序对于1、2级设备用冲压件,开始制造前,制造厂须制订包括以下内容的制造程序:——冲压件在钢板上的位置,特别是,必须在零件和试料上标注钢锭轴线和终轧方向(参见4.2);——成形方法;——认可试验用试料在零件上的位置;——试样在试料上的位置图;按时间先后为序列出加热、冲压、机加工、热处理、取样及无损检验等各个操作过程。

供应商必须用试验结果证明所选择的制造程序能保证冲压件的尺寸和力学性能。

3级设备用冲压件:(规范待发表)。

2.2 交货状态——热处理如果钢板以平面热处理状态交货,则冲压件成形后必须进行重新热处理。

该热处理原则上与制品采购技术规范M1131规定的性能热处理相同。

若钢板以平面非热处理状态交货,则冲压件必须按制品采购技术规范M1131的要求进行热处理。

3 批的定义所谓批,是由同一原始钢板制造的、经相同制造程序,并用作同一炉料或经相同热处理的冲压件组成。

该批必须以尺寸相近的四个零件为下限,规定如下:e max/e min≤1.1,且有10%以内的变形量。

4 力学性能4.1 规定值力学性能规定值与制品采购技术规范M1131的规定相同。

4.2 取样在切料时保留的与零件相连的试块上截取试料,并按2.2的规定进行同样的重新热处理或性能热处理。

如不能达到上述要求,则试料必须取自冲压前原始钢板上截取的试块。

在此情况下,试块必须与零件一起进行热冲压,并且在冲压件进行重新热处理或性能热处理前,试料必须与冲压件焊在一起。

M5130 产品采购技术规范用于制造2、3级部件的奥氏体不锈钢复合的碳钢钢板0 适用范围本规范适用于复合的碳钢钢板。

适用范围按AFNOR标准NF A36—250规定。

用来制造蒸汽发生器和稳压器螺母和垫圈的棒材应由XC42和42CD4合金钢制造。

附件1规定了根据级别和直径对棒材进行的检验。

1 一般规定和特殊规定除下列各节的修改处,应全部遵照该标准的规定。

3.1.1 基体钢材本节不必采用NF A36—250规定。

基体钢材经复合后必须符合产品采购技术规范M1131的规定。

另外基体钢材必须满足—20℃冲击吸收能的要求,复合前不要求做任何试验。

3.1.2 复合金属本节不必采用NF A36—250标准条文。

复合钢材经复合后必须符合产品采购技术规范M3307的规定。

只能使用具有抗晶间腐蚀性能的奥氏体不锈钢。

不锈钢在复合前只要求进行化学成分分析。

3.2 交货状态复合钢板在受热状态下使用时,要符合产品采购技术规范M5131中2.2的规定。

基体钢材表面应去除氧化皮。

3.3 缺陷复合层结合不良的缺陷超过3.3规定的极限时,应根据第Ⅳ卷“焊接”的要求进行焊接修补。

4 验收钢板应在工厂验收后交货。

4.1 化学成分要求4.1.1 成品分析应在基体钢材上进行,并应符合M1131的规定。

4.1.2在按AFNOR标准NF A36—250规定截取的试料上只进行复合金属碳含量的分析。

分析结果必须符合M3307规定钢号的要求。

4.2 力学性能试验4.2.1.1和4.2.1.3由下文取代:在性能热处理和模拟消除应力热处理完成后进行力学性能试验。

在从基体钢材截取的试料上作拉伸试验和冲击试验,并按M1131规定的条件执行。

4.2.1.2 弯曲试验包括一个侧向弯曲试验。

4.2.2 复层结合强度检查必须全部和局部地检查复层结合强度。

全部检查按MC2700规定执行。

检查准则按AFNOR标准NF A36—250规定执行。

但是,对于订货单中规定的每一复合件,应沿实际轮廓的周边部位按下述准则进行检验:——已结合或脱开尺寸≤30mm,可以验收;——未结合(或沿缺陷最密集的1m的长度内,≤30mm的脱开处多于3个),不予验收。

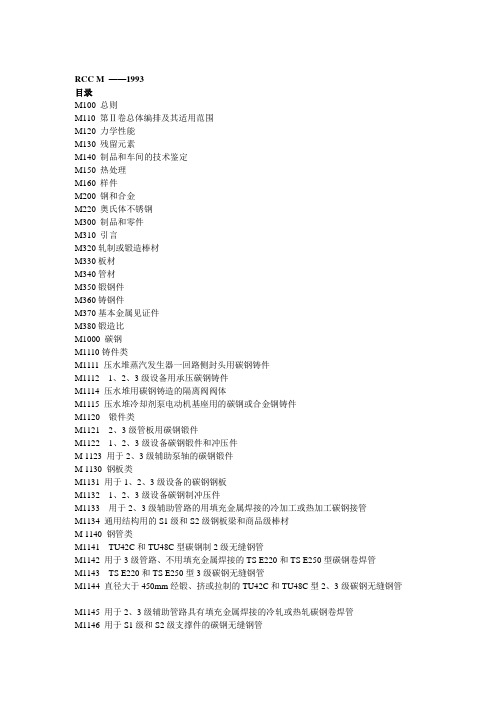

RCC M ——1993目录M100 总则M110 第Ⅱ卷总体编排及其适用范围M120 力学性能M130 残留元素M140 制品和车间的技术鉴定M150 热处理M160 样件M200 钢和合金M220 奥氏体不锈钢M300 制品和零件M310 引言M320轧制或锻造棒材M330板材M340管材M350锻钢件M360铸钢件M370基本金属见证件M380锻造比M1000 碳钢M1110铸件类M1111 压水堆蒸汽发生器一回路侧封头用碳钢铸件M1112 1、2、3级设备用承压碳钢铸件M1114 压水堆用碳钢铸造的隔离阀阀体M1115 压水堆冷却剂泵电动机基座用的碳钢或合金钢铸件M1120 锻件类M1121 2、3级管板用碳钢锻件M1122 1、2、3级设备碳钢锻件和冲压件M 1123 用于2、3级辅助泵轴的碳钢锻件M 1130 钢板类M1131 用于1、2、3级设备的碳钢钢板M1132 1、2、3级设备碳钢制冲压件M1133 用于2、3级辅助管路的用填充金属焊接的冷加工或热加工碳钢接管M1134 通用结构用的S1级和S2级钢板梁和商品级棒材M 1140 钢管类M1141 TU42C和TU48C型碳钢制2级无缝钢管M1142 用于3级管路、不用填充金属焊接的TS E220和TS E250型碳钢卷焊管M1143 TS E220和TS E250型3级碳钢无缝钢管M1144 直径大于450mm经锻、挤或拉制的TU42C和TU48C型2、3级碳钢无缝钢管M1145 用于2、3级辅助管路具有填充金属焊接的冷轧或热轧碳钢卷焊管M1146 用于S1级和S2级支撑件的碳钢无缝钢管M1147 用于2、3级热交换器的无缝碳钢拉拔管M1148 用于2级管路、无填充金属焊接的TU42C和TU48C型热轧或冷轧碳钢管M1149 用于2级管路的冷或热加工碳钢焊接管件M1150 钢管类(续)M1151 用于3级管路冷或热成形的碳钢焊接管件M2000合金钢M2100 Mn-Ni-Mo钢M2110锻件类M2111 承受强辐照的反应堆压力容器筒节用的Mn-Ni-Mo合金钢锻件M2111’承受强辐照的反应堆压力容器筒节用的空心坯料Mn-Ni-Mo合金钢锻件M2112 不承受强辐照的反应堆压力容器筒节用的可焊Mn-Ni-Mo合金钢锻件M2112’不承受强辐照的反应堆压力容器筒节用的可焊Mn-Ni-Mo合金钢锻件M2113 压水堆压力容器过渡段和法兰用的Mn-Ni-Mo合金钢锻件M2114 压水堆压力容器管嘴用的Mn-Ni-Mo合金钢锻件M2115 压水堆蒸汽发生器管板用的18MND5 Mn-Ni-Mo合金钢锻件M2116 压水堆蒸汽发生器支撑环用的Mn-Ni-Mo合金钢锻件M2117 压水堆冷却泵主法兰用的Mn-Ni-Mo合金钢锻件M2119 压水堆蒸汽发生器用的18MND5 Mn-Ni-Mo合金钢锻件M2120 钢板类M2121 压水堆压力容器制封头用的Mn-Ni-Mo合金厚钢板M2122 用于压水堆压力容器的Mn-Ni-Mo合金钢压制封头M2125 压水堆稳压器和蒸汽发生器支撑构件用厚度为30~110mm的18MND5Mn-Ni-Mo合金钢钢板M2126 压水堆承压边界用的18MND5 Mn-Ni-Mo合金钢钢板M2127 压水堆承压边界用的18MND5 Mn-Ni-Mo合金钢热成形压制封头M2128 压水堆压力容器承压边界用的18MND5 Mn-Ni-Mo合金钢制两板对焊经热成形的封头M2130 锻件类M2131 压水堆压力容器封头用Mn-Ni-Mo合金钢锻件M2132 压水堆冷却剂泵轴组件用Mn-Ni-Mo合金钢锻件M2133 压水堆蒸汽发生器壳体用18MND5 Mn-Ni-Mo合金钢锻件M2134 压水堆蒸汽发生器底封头用18MND5 Mn-Ni-Mo合金钢椭圆形锻件M2140 其它类M2141 压水堆蒸汽发生器锻造底封头用Mn-Ni-Mo合金厚钢板M2142 用Mn-Ni-Mo合金钢板压制并用顶出管嘴法制造的压水堆蒸汽发生器锻造底封头M2143 压水堆蒸汽发生器管板用的18MND5 Mn-Ni-Mo合金钢锻件M2300 Ni-Cr-Mo钢M2310 螺栓类M2311 制造压水堆压力容器螺栓用的Ni-Cr-Mo-V合金钢锻造棒材M2312 制造压水堆压力容器和反应堆冷却剂泵螺栓紧固件的含钒或不含钒的Ni-Cr-Mo合金钢锻造棒材M2320 钢板类M2321 制造压水堆冷却剂泵飞轮用的Ni-Cr-Mo合金钢钢板M4108 产品采购技术规范热挤压镍——铬——铁合金(NC30Fe)钢管0 适用范围本规范适用于热挤压NC30Fe合金钢管。

M1123 用于2、3级辅助泵轴的碳钢锻件RCC M中文版法国民用核电标准用于2、3级辅助泵轴的碳钢锻件0 适用范畴本规范适用于制造辅助泵轴用AFNOR牌号A42和A48的碳钢锻件。

1 熔炼必须采纳电炉或其它相当的熔炼工艺熔炼。

2 化学成分要求2.1 规定值浇包分析和制品分析所确定的化学成分必须符合I规定的要求。

2.2 化学分析钢厂须提供浇包分析化学成分单,该单由厂长或厂长正式委派的代表签证。

钢厂还须提供每个炉次中一个零件的制品分析化学成分单。

该项分析可在力学性能试验用试件的边角料上截取。

3 制造3.1 制造程序开始制造前,锻造车间须制订包括以下内容的制造程序:——熔炼工艺;——钢锭的重量和类型;——钢锭头、尾切除百分比;——零件在钢锭中的位置;——零件的草图,该图附有每一炉次锻造后按M380规定的部分锻造比和总锻造比;——锻造坯件图、热处理外形图、无损检验外形图以及交货外形图;——中间热处理和最终性能热处理条件;——验收试验用试料在零件上的位置;——在试料上截取试样的位置图。

按时刻先后为序列出热处理、取样、无损检验等各个操作过程。

3.2 锻造钢锭须有充分的切除量,以保证清除缩孔和大部分的偏析。

钢锭重量和切除量百分比的记录必须交监察人员掌管。

总锻造比必须大于3,也必须交监察人员掌管。

3.3 机加工3.3.1 性能热处理前性能热处理前,粗加工轴的外形应尽可能接近交货件外形。

该外形图必须列入制造程序(见3.1)。

注:如锻造坯件外形已相当接近交货件外形,则可免除机加工。

3.3.2 性能热处理后在热处理后的最终超声波检验前,零件须加工至交货件的外形。

加工后的表面状况,必须使无损检验得到中意的结果。

3.4 交货状态——热处理轴以热处理状态交货。

性能热处理必须包括:——或正火热处理,850~950℃奥氏体化,然后空冷。

——或在850~950℃水淬,然后在600 ℃以上回火。

供应商应建立记录分析卡。

如果该零件需重新热处理(见4.4),则必须按照上述相同的规定进行重新热处理。

2019年18期应用科技科技创新与应用Technology Innovation and Application作者简介:屈婷婷(1985,04-),女,汉族,本科,工程师,从事核级泵设计研发工作。

RCC-M 标准在核级泵设计中的应用屈婷婷1,薄海2(1.沈阳鼓风机集团核电泵业有限公司,辽宁沈阳110869;2.沈阳鼓风机集团石化泵有限公司,辽宁沈阳110869)1概述核电标准是用来指导和控制核电设备设计制造的有效手段,是核电发展过程中通过试验和工程实践积累的技术和经验的总结。

目前,我国的核电项目主要执行ASME 和RCC-M 两种规范标准体系,其中RCC-M 标准主要应用在CPR 、ACP 、ACPR 、EPR 等压水堆核电站项目核岛机械设备设计和制造上。

RCC-M 标准是法国核电标准RCC 系列的一部分,是由法国核岛设备设计、制造及在役检查规则协会为实现核电站机械设备设计和制造的标准化和本地化编制的,共分为5卷、13篇,涵盖核级设备设计、制造以及检验等内容。

核级泵作为核电站关键系统的介质输送设备,其可靠性关系到整个核电站的安全,因此,按照RCC-M 标准的要求对核级泵进行规范化的设计能够有效地保证产品质量、避免发生事故。

2设计参数在核级泵设计前首先要根据RCC-M 标准的要求对泵的设计参数进行确定,包括设计温度和设计压力。

泵的设计温度不应低于正常运行工况下可能存在的最高温度,需要综合考虑环境温度、介质温度以及摩擦、节流等引起的介质温升。

泵的设计压力不应低于正常运行工况下可能出现的最大内外压差,通常取泵的最大入口压和关闭点扬程之和。

3泵的分级根据RCC-M 标准的分级准则确定泵的设计与制造等级,以便在后续的结构设计、材料选择、分析计算时根据标准对不同级别的要求选用合适的章节来指导泵的设计工作。

RCC-M A 篇将泵的设计和制造分为三个等级,即RCCM-1级、RCCM-2级、RCCM-3级,根据安全功能和运行条件对泵的级别进行划分,详见图1。

选择题【1】用灵敏度0.02/1000imn水平仪测量,气泡移动3格,测量长度为800mm时,表两侧高度偏差值为( C )mm。

A.0.06B.0.016C.0.048D.0.08【2】在铸铁件上铰孔时,用( A )作为润滑油。

A.煤油B.柴油C.机油D.矿物油【3】某泵轴径60mm,该轴瓦的顶部间隙一般为( D )mm。

A.0.20B.0.30C.0.40D.0.09~0.12【4】联轴器找中心时,每次用塞尺塞入的深度、方向、位置及松紧程度应相同,塞尺片不应过多,塞尺片数以( A )片为宜,且塞尺片不应有折纹。

A.<3B.<4C.<5D.<6【5】对可能带电的电气设备以及发电机、电动机等着火时,应使用干式灭火器或( A )灭火。

A.二氧化碳灭火器B.泡沫灭火器C.1211灭火器D.黄砂【6】水泵的叶轮一般采用( B )叶片。

A.径向B.后弯C.前弯D.任何形式【7】读数值为1/50mm的游标卡尺,游标上50格与尺身上( C )mm对齐。

A.19B.39C.49D.50【8】阀门填盘根时,盘接口应切成( B )斜面。

A.30°B.45°C.60°D.90°【9】电弧焊粉中的主要成分是铁、锰、硅、镍,其中( B )的毒性最大。

A.铁B.锰C.硅A.半径差B.半径C.直径差D.直径【11】螺纹公称直径指的是( C ))之间的尺寸。

A.外螺纹牙顶和内螺纹牙底B.外螺纹牙底和内螺纹牙顶C.内、外螺纹中径D.内、外螺纹牙顶【12】在特别潮湿或周围均为金属导体的地方工作时,行灯的电压不准超过( C )V。

A.36B.24C.12D.6【13】轴承代号为302,其轴承内径为( B )mm。

A.10B.15C.17D.20【14】滑动轴承的顶部紧力一般应为( B )mm。

A.0.10-0.5B.0-0.03C.0.05-0.10D.0.02~0.06【15】火力发电厂排除的烟气,会造成大气污染,主要的污染物是( C )。

M 1123

用于2、3级辅助泵轴的碳钢锻件

0 适用范围

本规范适用于制造辅助泵轴用AFNOR牌号A42和A48的碳钢锻件。

1 熔炼

必须采用电炉或其它相当的熔炼工艺熔炼。

2 化学成分要求

2.1 规定值

浇包分析和制品分析所确定的化学成分必须符合I规定的要求。

2.2 化学分析

钢厂须提供浇包分析化学成分单,该单由厂长或厂长正式委派的代表签证。

钢厂还须提供每个炉次中一个零件的制品分析化学成分单。

该项分析可在力学性能试验用试件的边角料上截取。

3 制造

3.1 制造程序

开始制造前,锻造车间须制订包括以下内容的制造程序:

——熔炼工艺;

——钢锭的重量和类型;

——钢锭头、尾切除百分比;

——零件在钢锭中的位置;

——零件的草图,该图附有每一炉次锻造后按M380规定的部分锻造比和总锻造比;

——锻造坯件图、热处理外形图、无损检验外形图以及交货外形图;

——中间热处理和最终性能热处理条件;

——验收试验用试料在零件上的位置;

——在试料上截取试样的位置图。

按时间先后为序列出热处理、取样、无损检验等各个操作过程。

3.2 锻造

钢锭须有充分的切除量,以保证清除缩孔和大部分的偏析。

钢锭重量和切除量百分比的记录必须交监察人员掌管。

总锻造比必须大于3,也必须交监察人员掌管。

3.3 机加工

3.3.1 性能热处理前

性能热处理前,粗加工轴的外形应尽可能接近交货件外形。

该外形图必须列入制造程序(见3.1)。

注:如锻造坯件外形已相当接近交货件外形,则可免除机加工。

3.3.2 性能热处理后

在热处理后的最终超声波检验前,零件须加工至交货件的外形。

加工后的表面状况,必须使无损检验得到满意的结果。

3.4 交货状态——热处理

轴以热处理状态交货。

性能热处理必须包括:

——或正火热处理,850~950℃奥氏体化,然后空冷。

——或在850~950℃水淬,然后在600 ℃以上回火。

供应商应建立记录分析卡。

如果该零件需重新热处理(见4.4),则必须按照上述相同的规定进行重新热处理。

4 力学性能

4.1 规定值

力学性能规定值列于表Ⅱ。

4.2 取样

试料取自零件最大直径一端的加长段。

加长段的直径与相应轴颈的直径相同,在零件或锻坯件经全部热处理后将加长段截下。

加长段须具有足够的尺寸,以便截取全部试验和复试所需用的试样。

拉伸和冲击试样在加长段的四分之一直径部位纵向截取。

试样的相应试验部位离加长段热处理端部的距离,至少等于轴颈的半径。

冲击试样的缺口根部为径向取向。

4.3试料试验

试样取自不经任何热处理的试料,必须用这些试样进行试验。

4.3.1 试验项目和数量

试验项目、试样截取方向和试验温度均列于表Ⅲ

重量超过5t的零件,必须在径向相对位置截取的试料上进行两组试验。

根据下列条件确定的试样数列于表Ⅳ:

——锻造坯件重量;

——每一锻造坯件可做的轴数。

A——室温拉伸试验

a)试样

必须采用公称直径10mm和尺寸符合MC1000规定的圆形截面试样。

b)试验方法

必须按MC1000的规定进行拉伸试验,必须记录以下数值:

——残余伸长0.2%条件下屈服强度,MPa;

——极限拉伸强度,MPa;

——断后伸长率,%;

——断后断面收缩率,%。

c)结果

测得的结果必须符合表Ⅱ中规定的要求

如果试样有物理缺陷(不影响制品的使用能力),或由于试样装夹不妥、或试验机运行失常而使试验结果不合格时,则必须另取试样重作试验。

如果第2次试验合格,该零件予以验收,反之则按下节规定执行。

如果不合格结果不是由于上述任一原因所造成,则可对每个测得的不合格结果取双倍试样进行复试。

复试试样取自不合格试样的邻近部位,若复试结果都合格,则该零件予以验收,反之,则必须剔除(见4.4)。

B——冲击试验

a)试样和试验方法

KV冲击试样必须邻近截取,这些试样的形状、尺寸及试验条件必须按MC1000用于0℃试验时的规定。

每组试验在0℃冲断3根试样。

记录塑性断口百分率。

b)结果

必须满足表Ⅱ中对0℃时冲击值要求。

如果其中任一要求不满足,则该零件或锻造坯件须予剔出。

然而,不满意的试验结果仅是个别值低于所规定的最小值,而其它值均满足要求(平均值合格,仅一个低于规定值),则可按以下方法进行复试:在邻近不合格试样的取样部位,截取三根一组的两组试样,使其在与原组试样相同温度下进行试验。

如果两组试样中的任一结果不符合4.1的规定,则该零件或锻造坯件须予剔出,并须按(4.4)“重新热处理”的规定重新热处理。

C——硬度试验

必须按照MC1000的规定进行硬度试验。

沿着位于三个不同平面中的四根互成90°的坐标轴测定硬度值,三个不同平面即锻造坯料的两个端面及其中间截面。

本试验用以评定已测得的硬度是否均匀,或者试料是否有代表性。

4.4 重新热处理

一批零件由于一项或几项力学性能试验结果不合格而被剔除时,允许重新热处理。

重新热处理的条件必须列入试验报告。

在此情况下,试样必须按4.2的规定截取。

要进行的试验项目须与4.3.1的规定相同。

5 外观检查——表面缺陷

在制造加工的各个过程中,应仔细检查零件表面,以确保金属的完好性。

零件必须完好无损,不得有发纹、裂纹、切痕或其它有害的缺陷。

6 体积检验

须采用超声波检查内部缺陷。

6.1 检查时间

零件加工至交货尺寸时,必须在热处理状态下进行该项检验。

6.2 实施方法

超声波检验的实施方法按MC2310的规定。

探头频率通常采用2MH Z。

6.3 扫描图和检验范围

零件的整个体积都要进行内部缺陷检查。

扫描效果要良好。

零件型号为1a。

除AFNOR标准NF A04—308规定外,对于直径大于100mm的零件,以及直径变化dia max/dia min>1.5的粗锻件,必须在轴线方向,从两端到零件一半再加10%处进行该项检验。

6.4 信号的评定

按MC2310的规定进行信号评定。

6.5 可记录条件和检验准则

对AFNOR NF A04—308标准的零件,记录其型号范围和验收界限。

——径向:3级严重程度;

——轴向:2级严重程度。

7 清除缺陷部位

只有用打磨法清除缺陷后,零件尺寸仍在规定的公差范围内的缺陷才予以验收。

修补后,必须按MC5000的规定作磁粉检验,采用的准则如下:

——尺寸等于或大于1mm的任一缺陷应予记录。

——凡呈现下述磁痕的所有缺陷,都必须标明位置、清除或予以修补:

——线状磁痕;

——尺寸超过3mm的非线性磁痕;

——3个或3个以上间距小于3mm的排列成行的磁痕;

——在100cm2的矩形面积上,累计有5个或5个以上密集痕迹。

该矩形长边不大于20cm,该矩形位于痕迹评定最严重的部位。

8 尺寸检验

不论是锻造厂(车间)交货零件的外形还是成品件外形,热处理后都必须按采购图标注的尺寸进行检查。

须记录主要尺寸。

这些值必须处在图样规定的公差范围内。

9 标记

供货商必须按C1300的规定确定采用的标志和标记方法。

10 清洁—包装—运输

必须在订货单中规定各种要求。

11 试验报告

不论交货前的零件状况如何,供货商在每一项试验后必须建立以下响应的报告:——浇包分析和制品分析的化学成分单;

——热处理记录分析卡;

——力学性能试验报告;

——无损检验报告;

——尺寸检验单;

这些报告必须包括:

——炉次号和零件编号;

——供货商识别标志;

——订货单号;

——如有必要,检查机构的名称;

——各种试验和复试结果,及与相应的规定值。