10SCY14轴向柱塞泵设计

- 格式:doc

- 大小:1.44 MB

- 文档页数:37

出售CY系列5CY 10CY 25CY 40CY 63CY 80CY 160CY 250CY 400CY 全系列柱塞滑靴产品系列:本厂专业生产CY14-1B系列各种定量/变量形式的轴向柱塞泵型号:(1)MCY14-1B(定量轴向柱塞泵)、(2)SCY14-1B(手动变量轴向柱塞泵)、(3)YCY14-1B (恒功率变量轴向柱塞泵)(4)MYCY14-1B(定级变量轴向柱塞泵)(5)PCY14-1B(恒压变量轴向柱塞泵)、(6)BCY14-1B(电液比例变量轴向柱塞泵)1)流量:2.5-400MCY14-1B(定量轴向柱塞泵)具体型号如下: 2.5MCY14-1B、5MCY14-1B、10MCY14-1B、16MCY14-1B、25MCY14-1B、32MCY14-1B、40MCY14-1B、63MCY14-1B、80MCY14-1B、160MCY14-1B、250MCY14-1B、400MCY14-1B;2)流量:10-400SCY14-1B(手动变量轴向柱塞泵)具体型号如下: 10SCY14-1B、16SCY14-1B、25SCY14-1B、32SCY14-1B、40SCY14-1B、63SCY14-1B、80SCY14-1B、160SCY14-1B、250SCY14-1B、400SCY14-1B;3)流量:10-400YCY14-1B(恒功率变量轴向柱塞泵)具体型号如下: 10YCY14-1B、16YCY14-1B、25YCY14-1B、32SCY14-1B、40YCY14-1B、63YCY14-1B、80YCY14-1B、160YCY14-1B、250YCY14-1B、400YCY14-1B;4)流量:10-160MYCY14-1B(定级变量轴向柱塞泵)具体型号如下: 10MYCY14-1B、16MYCY14-1B、25MYCY14-1B、32MYCY14-1B、40MYCY14-1B、63MYCY14-1B、80MYCY14-1B、160MYCY14-1B;5)流量:10-400PCY14-1B(恒压变量轴向柱塞泵)具体型号如下: 10PCY14-1B、16PCY14-1B、25PCY14-1B、32PCY14-1B、40PCY14-1B、63PCY14-1B、80PCY14-1B、160PCY14-1B、250PCY14-1B、400PCY14-1B;6)流量:25-400BCY14-1B(电液比例变量轴向柱塞泵)具体型号如下: 25BCY14-1B、63BCY14-1B、160BCY14-1B、250BCY14-1B、400BCY14-1BYCY14-1B斜盘式压力补偿变量柱塞泵/马达工作原理主体部分(参见结构剖)由传动轴带动缸体旋转,使均匀分布在缸体上的七个柱塞绕传动轴中心线转动,通过中心弹簧将柱滑组件中的滑靴压在变量头(或斜盘)上。

摘要液压马达是液压系统的一种执行元件,它将液压泵提供的液体压力能转变为其输出轴的机械能。

其主要应用于注塑机械、船舶、卷扬机、工程机械、建筑机械、煤矿机械、矿山机械、冶金机械、船舶机械、石油化工、港口机械等。

液压马达和液压泵从工作原理上来说,都是通过密封工作腔的容积变化来实现能量转换的,只不过液压马达的密封工作腔容积由小变大时输入的是压力油,密封工作腔容积由大变小时排出的是低压油。

液压马达在输入的压力油作用下,直接或间接对转动部件施加压力并产生扭矩,以克服负载实现转动;同时液压马达的回液腔向油箱(开式系统)或泵的吸液口(闭式系统)回液,并降低压力。

不同结构类型的液压马达,其主要的差别是扭矩产生的方式不一样。

本课题的目的是了解斜盘式轴向柱塞液压马达的工作原理,在此基础上,设计一款小型液压马达。

本课题研究的斜盘式轴向柱塞马达属于可逆的液压元件。

同一元件既可作油马达使用,又可作油泵使用。

这种马达具有结构紧凑、体积小、重量轻、工作压力高、效率高等优点。

它同其它元件(阀、液压缸等)可组成闭式或开式液压系统。

对斜盘式轴向柱塞马达的研究,对于液压系统的能耗、提高系统的效率、降低噪音、改善工作性能和保证系统的可靠工作都十分重要。

因此对斜盘式轴向柱塞马达的研究具有重大的价值和意义。

关键词:液压马达;斜盘;液压;柱塞AbstractHydraulic motor is a kind of actuators of hydraulic system, it can convert the fluid pressure provided by hydraulic pump into mechanical energy (turning moment and rotating speed). Hydraulic motor is also called oil motor, and it is mostly applied to Plastic Injection Machinery, shipping, winch, engineering machinery, building machinery, coal mine machinery, mining machinery, metallurgical machinery, marine machinery, petrochemical engineering, harbour machinery and so on. The working principles of hydraulic motor and hydraulic pump are both achieving energy conversion by changing volume of the annular seal space. But the volume of the annular seal space of hydraulic motor becomes bigger and bigger when high pressure oil enters, and the volume of the annular seal space of hydraulic motor becomes smaller and smaller when low pressure oil gets out. Hydraulic motor directly or indirectly puts pressure on rotatable parts and generates torsion under the pressure of high pressure oil, in order to overcome the load to achieve rotation. At the same time, the liquid cavity of hydraulic motor returns oil to oil tank ( open-type system ) or oil suction ( close-type system ), in order to reduce pressure. The main differences among different kinds of hydraulic motors are the ways of generating torque. The purpose of this task is understanding the working principle of axial piston hydraulic motor, and designing a small hydraulic motor on this basis. The axial piston hydraulic motor is reversible hydraulic component. The same element can be used both as hydraulic motor and hydraulic pump. This kind of hydraulic motor has the advantages of compact structure, small volume, light-weight, high working pressure and high workpiece ratio. It can compose closed type hydraulic system and open type hydraulic system with other hydraulic component. The research on axial piston hydraulic motor is very important to reducing energy consumption of hydraulic system, increasing the efficiency of hydraulic system, reducing noise of hydraulic system, improving the working performance of hydraulic system and ensuring the reliability of hydraulic system. So the research on axial piston hydraulic motor has the important value and significance.Key words: hydraulic motor; swash plate; hydraumatic; plunger目录概述 (4)第1章设计方案选定 (13)1.1 液压马达排量计算 (15)1.2确定斜盘倾角α、柱塞直径d、柱塞分布圆直径D和柱塞数z (16)1.3 柱塞的详细设计 (17)1.4 滑靴尺寸的确定 (19)1.5 压盘及斜盘尺寸的确定 (20)1.6 主要零件的材料与技术要求 (22)1.7 缸体的强度计算 (23)1.8 主要零件的材料与技术要求 (24)第2章主要零部件的设计 (27)2.1 花键设计 (27)2.2 弹簧的设计 (28)2.3 导向平键的设计 (29)2.4 中心传动轴的强度校核 (29)2.5 滚动轴承的强度校核 (29)第3章结论 (31)谢辞 (33)参考文献 (34)概述液压马达和液压泵在结构形式上的分类完全一样,都有齿轮式、叶片式、柱塞式、螺杆式等类型。

名称:YCY14-1B 压力补偿变量描述描述::CY14-1B 型轴向柱塞泵,是采用配油盘、缸体旋转的轴向柱塞泵。

由于滑靴和变量头之间、配油盘和缸体之间采用了液压力平衡结构,因而与其它类型的泵相比较,它具有结构简单、体积小、效率高、寿命长、重量轻、自吸能力强等优点。

它适用于机床、锻压、冶金、工程、矿山等机械及其液压传动系统中。

型号说明型号说明::6363 Y C Y 1414 - 1B 1B F 1 2 3 4 5 6 71、 公称排量(ml/r)2、 变量形式:M-定量,S-手动变量,D-电动变量,C-伺服变量,Y-压力补偿变量,MY-定级压力补偿变量,P-恒压变量,LZ-零位对中液动变量3、 公称压力:C 为31.5Mpa,G 为24.5Mpa4、 Y 表示泵,M 表示马达5、 结构形式:缸体旋转轴向柱塞泵(马达)6、 结构设计序号7、 转向(从轴端看):无标记为正旋转泵,F 为反转泵(逆时针)性能参数性能参数::*CY *CY((CM CM))1414--1B 轴向柱塞泵轴向柱塞泵((马达马达))的系列参数的系列参数 公称流量L/min 最大传动功率KW 型号公称压力Mpa 公称排量ml/r 1000r/min1500r/min1000r/min1500r/min 最大理论扭矩Nm重量Kg 1.25MCY (M)14-1B 31.5 1.25 1.25 1.88 0.7 1.1 6.3 6.92.5MCY(M)14-1B31.5 2.5 2.5 3.75 1.43 2.2 12.6 7.2 10*CY(M)14-1B31.5 10 10 156.29.35616.4-2613*CY(M)31.5 13 13 19.5 8 12 72 16.4-26 14-1B31.5 16 16 24 9.9 14.8 89 16.4-26 16*CY(M)14-1B31.5 25 25 37.5 14.6 22 139 28.4-41 25*CY(M)14-1B32*CY(M)31.5 32 32 48 18.7 28 178 28.4-41 14-1B31.5 40 40 60 23.3 35 223 28.4-41 40*CY(M)14-1B63*CY(M)31.5 63 63 94.5 36.8 55 352 56-74 14-1B31.5 80 80 120 46.7 70 445 56-74 80*CY(M)14-1B100*CY(M)31.5 100 100 150 58 87.5 557 80-110 14-1B31.5 125 125 188 73 109 696 80-110 125*CY(M)14-1B160*CY(M)31.5 160 160 240 93 140 891 138-168 14-1B31.5 250 250 375 146 218 1392 200-232 250CY(M)14-1B注:变量泵的传动功率按实际工况P*Q/60η值计算:推荐管道或管接头通径尺寸推荐管道或管接头通径尺寸:型号 进口(内径) 出口(内径) 泄油口(内径)1.25MCY(M)14-1B ≥∮13 ∮10 ≥∮82.5MCY(M)14-1B ≥∮13 ∮10 ≥∮810*CY(M)14-1B ≥∮16 ∮13 ≥∮1013*CY(M)14-1B ≥∮16 ∮13 ≥∮1016*CY(M)14-1B ≥∮16 ∮13 ≥∮1025*CY(M)14-1B ≥∮28 ∮20 ≥∮1032*CY(M)14-1B ≥∮28 ∮20 ≥∮1440*CY(M)14-1B ≥∮28 ∮20 ≥∮1463*CY(M)14-1B ≥∮34 ∮26 ≥∮1580*CY(M)14-1B ≥∮38 ∮26 ≥∮15100*CY(M)14-1B ≥∮38 ∮34 ≥∮15125*CY(M)14-1B ≥∮55 ∮42 ≥∮18160*CY(M)14-1B ≥∮55 ∮42 ≥∮18250CY(M)14-1B ≥∮64 ∮50 ≥∮18使用注意事项使用注意事项::★泵的转向,一律按顺进针旋向(从轴端看),用户需要反时针旋向或做马达用,必须在订货时说明(祥见型号说明)★泵和电机之间用弹性联轴器联接,并要求同心,否则会产生噪声、效率降低及其它故障。

XX学院毕业设计题目轴向柱塞泵的设计系别专业班级姓名学号指导教师日期设计任务书设计题目:轴向柱塞泵的设计设计要求系统介绍轴向柱塞泵的概况、原理与结构形式;并详细地分析讨论了轴向柱塞泵的主要性能,主要零部件地制造工艺,以及柱塞泵的使用维护知识。

进行计算机辅助设计和绘图的训练,熟练地掌握了AutoCAD的操作指令。

设计进度要求第一周:确定题目、搜集资料及前期准备工作;第二周:工件基本类型与工艺性分析;第三周:整体及部分零件尺寸计算;第四周:其他零部件的设计和绘制结构尺寸图;第五周:毕业论文电子稿的录入,绘制主要零件和装配图;第六周:毕业论文的校核、修改;第七周:打印装订和毕业答辩;指导教师(签名):摘要液压泵是向液压系统提供一定流量和压力的油液的动力元件,它是每个液压系统中不可缺少的核心元件,合理的选择液压泵对于液压系统的能耗、提高系统的效率、降低噪声、改善工作性能和保证系统的可靠工作都十分重要。

本设计对轴向柱塞泵进行了分析,主要分析了轴向柱塞泵的分类,对其中的结构,例如,柱塞的结构型式、滑靴结构型式、配油盘结构型式进行了分析和设计,还包括的它们的工作原理、加工工艺。

最后还介绍了它的常见损坏原因以及使用与维护的方法。

这样能更好的提高生产效率,使操作维修更加方便。

本次设计对轴向柱塞泵进行了详细的介绍,在学到更多知识的同时开发了自身的潜能,对专业知识的实用性和重要性有了更深的认识!关键词:柱塞泵滑靴配油盘目录设计任务书 (I)摘要 (II)概述 (1)1 轴向柱塞泵演化历程 (2)2 轴向柱塞泵的工作原理及分类 (5)2.1 基本工作原理 (5)2.2斜盘式轴向柱塞泵 (5)2.3 斜轴式轴向柱塞泵 (6)3 轴向柱塞泵的结构、使用与维修 (8)3.1 柱塞泵的结构 (8)3.2 供油形式 (10)3.3 液压泵用轴承 (10)3. 4 三对磨擦副检查与修复 (11)3.4.1 柱塞杆与缸体孔 (11)3.4.2 滑靴与斜盘 (12)3.4.3 配流盘与缸体配流面的修复 (13)3.5 使用注意事项 (14)4 轴向柱塞泵的泵油原理 (15)4.1进油过程 (15)4.2回油过程 (16)4.3 国产系列柱塞式喷油泵 (16)5 轴向柱塞泵的加工工艺 (18)5.1斜盘式轴向柱塞泵的工作原理 (18)5.2柱塞泵损坏原因 (19)5.3修复措施 (19)结论 (21)致谢 (22)参考文献 (23)概述轴向柱塞泵是液压系统中重要的动力元件和执行元件,广泛地应用在工业液压和行走液压领域,是现代液压元件中使用最广的液压元件之一。

名称:YCY14-1B 压力补偿变量描述描述::CY14-1B 型轴向柱塞泵,是采用配油盘、缸体旋转的轴向柱塞泵。

由于滑靴和变量头之间、配油盘和缸体之间采用了液压力平衡结构,因而与其它类型的泵相比较,它具有结构简单、体积小、效率高、寿命长、重量轻、自吸能力强等优点。

它适用于机床、锻压、冶金、工程、矿山等机械及其液压传动系统中。

型号说明型号说明::6363 Y C Y 1414 - 1B 1B F 1 2 3 4 5 6 71、 公称排量(ml/r)2、 变量形式:M-定量,S-手动变量,D-电动变量,C-伺服变量,Y-压力补偿变量,MY-定级压力补偿变量,P-恒压变量,LZ-零位对中液动变量3、 公称压力:C 为31.5Mpa,G 为24.5Mpa4、 Y 表示泵,M 表示马达5、 结构形式:缸体旋转轴向柱塞泵(马达)6、 结构设计序号7、 转向(从轴端看):无标记为正旋转泵,F 为反转泵(逆时针)性能参数性能参数::*CY *CY((CM CM))1414--1B 轴向柱塞泵轴向柱塞泵((马达马达))的系列参数的系列参数 公称流量L/min 最大传动功率KW 型号公称压力Mpa 公称排量ml/r 1000r/min1500r/min1000r/min1500r/min 最大理论扭矩Nm重量Kg 1.25MCY (M)14-1B 31.5 1.25 1.25 1.88 0.7 1.1 6.3 6.92.5MCY(M)14-1B31.5 2.5 2.5 3.75 1.43 2.2 12.6 7.2 10*CY(M)14-1B31.5 10 10 156.29.35616.4-2613*CY(M)31.5 13 13 19.5 8 12 72 16.4-26 14-1B31.5 16 16 24 9.9 14.8 89 16.4-26 16*CY(M)14-1B31.5 25 25 37.5 14.6 22 139 28.4-41 25*CY(M)14-1B32*CY(M)31.5 32 32 48 18.7 28 178 28.4-41 14-1B31.5 40 40 60 23.3 35 223 28.4-41 40*CY(M)14-1B63*CY(M)31.5 63 63 94.5 36.8 55 352 56-74 14-1B31.5 80 80 120 46.7 70 445 56-74 80*CY(M)14-1B100*CY(M)31.5 100 100 150 58 87.5 557 80-110 14-1B31.5 125 125 188 73 109 696 80-110 125*CY(M)14-1B160*CY(M)31.5 160 160 240 93 140 891 138-168 14-1B31.5 250 250 375 146 218 1392 200-232 250CY(M)14-1B注:变量泵的传动功率按实际工况P*Q/60η值计算:推荐管道或管接头通径尺寸推荐管道或管接头通径尺寸:型号 进口(内径) 出口(内径) 泄油口(内径)1.25MCY(M)14-1B ≥∮13 ∮10 ≥∮82.5MCY(M)14-1B ≥∮13 ∮10 ≥∮810*CY(M)14-1B ≥∮16 ∮13 ≥∮1013*CY(M)14-1B ≥∮16 ∮13 ≥∮1016*CY(M)14-1B ≥∮16 ∮13 ≥∮1025*CY(M)14-1B ≥∮28 ∮20 ≥∮1032*CY(M)14-1B ≥∮28 ∮20 ≥∮1440*CY(M)14-1B ≥∮28 ∮20 ≥∮1463*CY(M)14-1B ≥∮34 ∮26 ≥∮1580*CY(M)14-1B ≥∮38 ∮26 ≥∮15100*CY(M)14-1B ≥∮38 ∮34 ≥∮15125*CY(M)14-1B ≥∮55 ∮42 ≥∮18160*CY(M)14-1B ≥∮55 ∮42 ≥∮18250CY(M)14-1B ≥∮64 ∮50 ≥∮18使用注意事项使用注意事项::★泵的转向,一律按顺进针旋向(从轴端看),用户需要反时针旋向或做马达用,必须在订货时说明(祥见型号说明)★泵和电机之间用弹性联轴器联接,并要求同心,否则会产生噪声、效率降低及其它故障。

Q**CY14-1B轴向柱塞泵维修、安装、选型、功率计算等技术解决方案Q**CY14-1B轴向柱塞泵维修、安装、选型、功率计算等技术解决方案Q**CY14-1B:斜盘式手动变量柱塞泵/马达-----型号说明MCY14-1B:斜盘式定量柱塞泵/马达-----系列规格在公称压力为31.5MPa下,还派生有1.25、5、13、16、32、100ml/r排量规格Q**CY14-1B:斜盘式手动变量柱塞泵/马达-----功率计算N=QP/(60η) (Kw ) 实际使用的电机功率Q——流量 L/min(实际使用流量)P——压力 MPa(实际使用压力)η——总效率可取0.85用户可按实际使用负荷照上列公式计算后选用电机。

Q**CY14-1B:斜盘式手动变量柱塞泵/马达-----使用须知1、安装联接方法CY型轴向柱塞泵系单向旋转泵,一般均为正向旋转(从轴端看顺时针方向,反之为反向;用户若需反向旋转泵请在订货时说明)。

因此,安装时应首先注意旋转方向,进出油口接管也应符合泵上标记要求。

注意在泵使用前要向回油口(朝上)内加满油。

油泵可以用支架或法兰安装,泵和原动机应采用共同的基础支座。

支架、法兰和基础都就有足够的刚性,以免油泵运转时产生振动。

对于流量大于或等于160L/min的泵,由于原动机功率较大,建议不要安装在油箱上。

泵的传动轴与原动机的输出轴安装的同轴度误差及其找正方法如下:(1)支架安装:原动机输出轴与支架安装精度的检查方法见下图;左图中,同轴度误差为Ф0.05;右图中,垂直度误差为Ф0.05(R为泵安装螺孔分布圆半径);(2)法兰安装:在这种安装形式中,如果原动机与泵之间是采用联轴器联接,则其安装精度检查方法同上图。

如果将泵轴直接插入原动机输出轴内,则其安装精度检查方法见下图。

泵和原动机传动轴之间应尽可能采用弹性联轴器联接,所用弹性联轴器也应符合有关标准。

推荐采用梅花形联轴器或弹性圆柱销联轴器。

以免泵轴承受径向力。

1零件的工艺分析1.1 了解零件的用途柱塞泵是液压系统的一个重要装置。

它依靠柱塞在缸中往复运动,使密封工作腔的容积发生变化来实现吸油、压油。

柱塞泵具有额定压力高、结构紧凑、效率高和流量调节方便等优点,它的主要作用是运输液体、或者某些固体介质,在工业和人们日常生活中起到了很大的作用,被广泛应用于高压、大流量和流量需要调节的场合,诸如液压机、工程机械和船舶中。

1.2 零件的尺寸及技术要求分析题目所给的零件是泵体,属于箱体类零件,具有箱体类零件的结构特点,如有空腔、轴孔、凸缘、底座、肋等结构,材料为灰铸铁,可知零件为铸造毛坯通过一定的切削加工成型。

柱塞泵主要靠凸轮的旋转来推动柱塞往复运动,所以凸轮的安装正确与否,直接影响该泵的性能。

因此,安装凸轮的轴承孔中心线是泵体长度方向的主要基准,注出尺寸106、55,安装板底面作为高度方向的主要基准,注出尺寸32.、62,泵体前后基本对称,因此,前后对称中心面就是宽度方向的主要基准,注出尺寸75。

泵体上的定形、定位尺寸很多,如左端长方体的定形尺寸为54、62、Φ30H7、3,定位尺寸为106。

泵体的结构有支承、包容、联接、安装、定位和密封等功用,所以泵体上有很多接触面和配合面,从而有许多技术要求。

如Φ30H7、Φ50H7、Φ42H7孔表面粗糙度为1.6μm,其他加工面为3.2μm、6.3μm等,其余为不加工面;尺寸公差有Φ30H7、Φ50H7、Φ42H7,形位公差有垂直度公差,从这些技术要求可知Φ30H7孔以及Φ50H7、Φ42H7轴承孔加工要求较高。

另外在切削加工前需进行人工时效处理。

零件技术要求表:经分析,该零件视图、尺寸公差和技术要求正确,完整统一。

结构工艺完整,有利于机加工、装配。

2零件的生产类型本零件属中批量生产,由题目知Q=5000件,则N=Qn(1+α+β)=5500,取α=β=5%。

3拟定工艺路线3.1 定位基准的选择3.1.1 设计基准分析C面是高度方向的设计基准,A面是宽度方向的设计基准,并且C面是Φ50H7和Φ42H7两孔的轴线的设计基准,3.1.2 定位基准的选择基准选择是工艺规程设计中的重要工作之一。

(此文档为word格式,下载后您可任意编辑修改!)1 绪论1.1 国内CY系列轴向柱塞泵发展概况就市场发展需求来看,我国目前大量使用的CY系列轴向柱塞泵,2003年全国的总产量达到了20万台[1-2]。

这类泵的最大特点是采用大轴承支承缸体,具有压力高、工艺性好、成本低、维修方便等优点,比较适合国情,因此,市场需求量大,也成为当今我国应用最广的开式油路轴向柱塞泵。

CY型轴向泵从1966年开始设计以来,前人总结经验摸索,经过CY14-I,CYI4-lA,CYI4-IB几个发展阶段,每一个发展时期泵的性能、寿命都得到提高,品种也不断丰富。

但是,从1982年CY14-1B轴向泵定型以来,已经过去20余年的时间,该泵的结构发展依旧停滞、变化不大。

由于近年来,世界上各家公司的柱塞泵技术已有长足进步,加上国内市场经济的蓬勃发展,对使用CY14-1B泵的更高要求,迫切需要符合市场经济的轴向柱塞泵,因此对CY14-1B轴向泵进行更新,开发一种噪声更低、自吸性能更好、节能、省料、使用更可靠的轴回柱塞泵就显得迫在眉睫,这就是CY14-1BK轴向柱塞泵[3-7]。

早期的斜盘式轴向泵的压力都只有7MPa,但现代液压传动系统注重效率和经济,均要求更高的压力。

目前市场上的定量斜盘式轴向柱塞泵的压力均已达21--48 MPa,这是因为我们在各自的发展过程中,工业在进步,突破了一些关键技术[8-10]。

2003年产量估计有近20万台,各行各业中应用非常广泛,特别是应用于CY14-1B斜盘型开式轴向柱塞泵。

从1972年开始设计研制,到1982年定型,但是从此之后的20多年的时间里,泵的结构基本是没有什么变化,甚至出现有些厂家生产20余年,没有任何改进。

但是世界上的柱塞泵发展不会因为国内的不进步发展而停止不前的,柱塞泵的各个方面有了长足的进步,然而CY14-1 B轴向泵的使用中也依然发现不少的问题,柱塞在工作是压排油液终了之余,柱塞底腔仍有一些油液未排除,当柱塞进入吸入行程时,这样便导致损失了一部分吸入容积,降低了容积效率。

名称:YCY14-1B 压力补偿变量描述描述::CY14-1B 型轴向柱塞泵,是采用配油盘、缸体旋转的轴向柱塞泵。

由于滑靴和变量头之间、配油盘和缸体之间采用了液压力平衡结构,因而与其它类型的泵相比较,它具有结构简单、体积小、效率高、寿命长、重量轻、自吸能力强等优点。

它适用于机床、锻压、冶金、工程、矿山等机械及其液压传动系统中。

型号说明型号说明::6363 Y C Y 1414 - 1B 1B F 1 2 3 4 5 6 71、 公称排量(ml/r)2、 变量形式:M-定量,S-手动变量,D-电动变量,C-伺服变量,Y-压力补偿变量,MY-定级压力补偿变量,P-恒压变量,LZ-零位对中液动变量3、 公称压力:C 为31.5Mpa,G 为24.5Mpa4、 Y 表示泵,M 表示马达5、 结构形式:缸体旋转轴向柱塞泵(马达)6、 结构设计序号7、 转向(从轴端看):无标记为正旋转泵,F 为反转泵(逆时针)性能参数性能参数::*CY *CY((CM CM))1414--1B 轴向柱塞泵轴向柱塞泵((马达马达))的系列参数的系列参数 公称流量L/min 最大传动功率KW 型号公称压力Mpa 公称排量ml/r 1000r/min1500r/min1000r/min1500r/min 最大理论扭矩Nm重量Kg 1.25MCY (M)14-1B 31.5 1.25 1.25 1.88 0.7 1.1 6.3 6.92.5MCY(M)14-1B31.5 2.5 2.5 3.75 1.43 2.2 12.6 7.2 10*CY(M)14-1B31.5 10 10 156.29.35616.4-2613*CY(M)31.5 13 13 19.5 8 12 72 16.4-26 14-1B31.5 16 16 24 9.9 14.8 89 16.4-26 16*CY(M)14-1B31.5 25 25 37.5 14.6 22 139 28.4-41 25*CY(M)14-1B32*CY(M)31.5 32 32 48 18.7 28 178 28.4-41 14-1B31.5 40 40 60 23.3 35 223 28.4-41 40*CY(M)14-1B63*CY(M)31.5 63 63 94.5 36.8 55 352 56-74 14-1B31.5 80 80 120 46.7 70 445 56-74 80*CY(M)14-1B100*CY(M)31.5 100 100 150 58 87.5 557 80-110 14-1B31.5 125 125 188 73 109 696 80-110 125*CY(M)14-1B160*CY(M)31.5 160 160 240 93 140 891 138-168 14-1B31.5 250 250 375 146 218 1392 200-232 250CY(M)14-1B注:变量泵的传动功率按实际工况P*Q/60η值计算:推荐管道或管接头通径尺寸推荐管道或管接头通径尺寸:型号 进口(内径) 出口(内径) 泄油口(内径)1.25MCY(M)14-1B ≥∮13 ∮10 ≥∮82.5MCY(M)14-1B ≥∮13 ∮10 ≥∮810*CY(M)14-1B ≥∮16 ∮13 ≥∮1013*CY(M)14-1B ≥∮16 ∮13 ≥∮1016*CY(M)14-1B ≥∮16 ∮13 ≥∮1025*CY(M)14-1B ≥∮28 ∮20 ≥∮1032*CY(M)14-1B ≥∮28 ∮20 ≥∮1440*CY(M)14-1B ≥∮28 ∮20 ≥∮1463*CY(M)14-1B ≥∮34 ∮26 ≥∮1580*CY(M)14-1B ≥∮38 ∮26 ≥∮15100*CY(M)14-1B ≥∮38 ∮34 ≥∮15125*CY(M)14-1B ≥∮55 ∮42 ≥∮18160*CY(M)14-1B ≥∮55 ∮42 ≥∮18250CY(M)14-1B ≥∮64 ∮50 ≥∮18使用注意事项使用注意事项::★泵的转向,一律按顺进针旋向(从轴端看),用户需要反时针旋向或做马达用,必须在订货时说明(祥见型号说明)★泵和电机之间用弹性联轴器联接,并要求同心,否则会产生噪声、效率降低及其它故障。

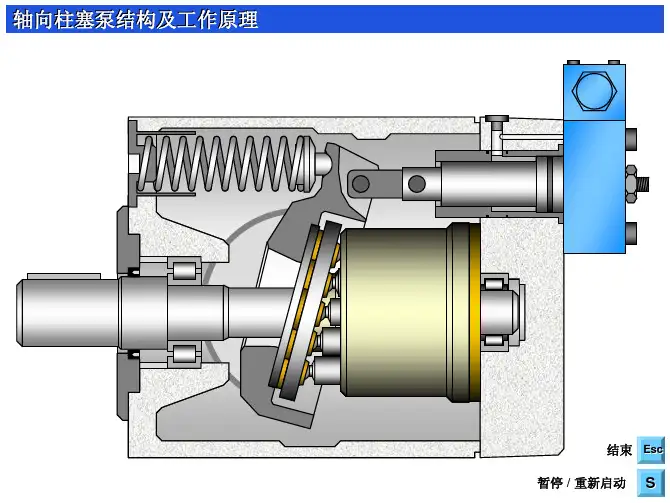

1 直轴式轴向柱塞泵工作原理与性能参数1.1直轴式轴向柱塞泵工作原理直轴式轴向柱塞泵主要结构如图1.1所示。

柱塞的头部安装有滑靴,滑靴底面始终贴着斜盘平面运动。

当缸体带动柱塞旋转时,由于斜盘平面相对缸体平面(xoy面)存在一倾斜角γ,迫使柱塞在柱塞腔内作直线往复运动。

如果缸体按图示n方向旋转,在180︒~360︒范围内,柱塞由下死点(对应180︒位置)开始不断伸出,柱塞腔容积不断增大,直至上死点(对应0︒位置)止。

在这过程中,柱塞腔刚好与配油盘吸油窗相通,油液被吸人柱塞腔内,这是吸油过程。

随着缸体继续旋转,在0︒~180︒范围内,柱塞在斜盘约束下由上死点开始不断进入腔内,柱塞腔容积不断减小,直至下孔点止。

在这过程中,柱塞腔刚好与配油盘排油窗相通,油液通过排油窗排出。

这就是排油过程。

由此可见,缸体每转一跳各个往塞有半周吸油、半周排油。

如果缸体不断旋转,泵便连续地吸油和排油。

图1.1 直轴式轴向柱塞泵工作原理=2(19.50.2)(19.50.22)94≈0.84(L) 不计容积损失时,泵的理论流量tb Q 为2max 4b b x b q n d s Zn π===0.84×15001000100010070.2.15000.95v Qn (ml/r )p C1370.2206p C 是常数,对进口无预压力的油泵p C =5400,这里取p C =9100故符合要求。

排量是液压泵的主要性能参数之一,是泵几何参数的特征量。

相同结构型式的系列泵中,排量越大,作功能力也越大。

因此,对液压元件型号15。

b Q =100-3=97ml/min )b Q 为柱塞泵泄漏流量。

轴向柱塞泵的泄漏流量主要由缸体底面与配油盘之间﹑滑靴与斜盘平面之间及柱塞与柱塞腔之间的油液泄漏产生的。

此外,泵吸油不足﹑柱塞腔底部无效容积也造成容积损失。

泵容积效率97%=0.94~0.98,故符合要求。

2b b p q π==66120.8410 1.610(.2N m b p 为泵吸﹑排油腔压力差。

轴向柱塞泵设计任务书1.课题意义及目标学生应通过本次毕业设计,综合运用所学过的基础理论知识,对轴向柱塞泵进行分类分析,对柱塞的结构型式﹑滑靴结构型式﹑配油盘结构型式等进行分析设计,并受力分析与计算,确定缸体的材料选用及校核,对零部件建模,了解相关设计规范及设计思想等内容,为学生在毕业后从事相关工作打好基础。

2.主要内容(1)了解机械产品的设计方法。

(2)完成柱塞泵的设计。

(3)完成相应的工程图。

(4)撰写毕业论文。

结构完整,层次分明,语言顺畅;避免错别字和错误标点符号;格式符合机械工程系学位论文格式的统一要求。

3.主要参考资料[1]潘骏,段福斌,杨文华,吴立军.机械设计基础[M].南京大学出版社,2007.05.[2]何存兴.液压元件[M].机械工业出版社,1982.[3]闻德生.开路式柱塞泵[M].航空工业出版社,1998.4.进度安排审核人:年月轴向柱塞泵设计摘要:近年来,轴向柱塞泵由于结构紧凑,单位功率体积小,工作压力高,工艺性好,成本低,寿命长,维修方便等优点,应用日益广泛。

它是液压系统中的主要部件,因柱塞与缸体轴线平行或接近于平行而得名。

轴向柱塞泵靠柱塞在缸体孔内的往复运动改变柱塞腔内的容积来实现吸液和压液的。

此次设计主要是对轴向柱塞泵进行分类分析,对其柱塞的结构型式﹑滑靴的结构型式﹑配油盘的结构型式等进行分析设计,并作受力分析与计算,确定缸体的材料选用以及对其进行校核,压盘和斜盘主要尺寸也有设计,也对变量机构进行了简单分析。

最后根据设计内容及参考资料绘制零件图及装配图,并对主要零部件建模,以求达到仿真效果。

关键词:轴向柱塞泵,柱塞,滑靴,配流盘,缸体The Design Of Axial Piston PumpAbstract:In recent years, the axial piston pump is increasingly widely used because of its compact structure, the small size of specific power, high working pressure, good manufactur ability, low cost, long life and convenient maintenance. It is the main part of the hydraulic system and named on the fact that the plunger piston is in parallel with the cylinder axis or approximatively. It achieves its function of absorption and pressure liquid by the reciprocating movement of plunger piston in the cylinder block hole. This design is aimed at the analyses about classification of axial piston pump and the design of structural style of plunger piston, slipping boots and oil distribution disc, including other task like force analysis and calculation, the material selection of cylinder block. Verification, the size design of platen and swash plate, a brief analysis of variable displacement mechanism, I complete the part drawing and assembling drawing according to the design content and reference material, establish the 3D modeling of main parts to realize the function of emulation.Keywords: Axial piston pump, Plunger, Sliding boots, Port plate, Cylinder目录1绪论 (1)1.1轴向柱塞泵简介 (1)1.2轴向柱塞泵工作原理 (2)1.3给定工作参数 (2)2轴向柱塞泵主要零件设计 (3)2.1柱塞结构设计与计算 (3)2.1.1柱塞的结构型式 (3)2.1.2柱塞的结构尺寸 (3)2.2滑靴结构设计与计算 (6)2.2.1滑靴的结构型式 (6)2.2.2滑靴的结构尺寸 (7)2.3配流盘设计与计算 (8)2.3.1配流盘过渡区设计 (8)2.3.2配流盘尺寸设计与计算 (8)2.4缸体设计计算与校核 (9)2.4.1缸体设计与计算 (9)2.4.2缸体强度校核 (11)3轴向柱塞泵主要零件受力分析 (13)3.1柱塞受力分析 (13)3.1.1作用在柱塞上的力 (13)3.1.2求解F1、F2、F N (14)3.2滑靴受力分析 (15)3.3配流盘受力分析 (16)3.3.1压紧力F (16)y3.3.2分离力F (17)f4其他零部件尺寸的确定 (20)4.1压盘尺寸的确定 (20)4.2斜盘尺寸的确定 (20)5柱塞泵变量机构的设计 (21)5.1变量机构的种类 (21)5.2变量机构的选择 (21)6结论 (25)参考文献 (26)致谢 (27)附录 (28)1绪论1.1轴向柱塞泵简介轴向柱塞泵是柱塞的往复运动方向平行或接近平行于缸体轴线的柱塞泵,并因此而得名。

产品详细信息一、概论本系列轴向柱塞泵将具有31.5MPa压力的纯净的液压油输入到各种油压机、液动机等液压系统中,以产生巨大的工作动力。

同时该油泵可以作为液压马达使用。

根据需要,本油泵有多种变量形式。

本油泵,油马达广泛用于船舶、航空、矿山、冶金、压铸、锻造、机床的各类机械中,其特点是体积小、效率高、寿命长、设计先进、结构紧凑、维护方便。

二、型号说明示例:63SCY14-1B表示:排量为63毫升/转,压力为31.5MPa的手动变量的缸体旋转的轴向柱塞油泵。

(即1000r/min时公称流量为63L/min)三、油泵系列规格(见表1.表2)表1CY14-1B、CM14-1B轴向柱塞泵(马达)系列参数公称排量 1.25 2.5 5 10 2.5 63 160 250 额定压力(MPa)31.5理论(空载)排量(ml/r)1.74 3.49 5.5 10.9 26.9 67.8 175.6 253.81000r/min的公称流量(l/min)1.25 2.5 5 10 25 463 160 250公称转速(r/min)1500 1500 1500 1500 1500 1500 1000 1000 最高转速(r/min)最大理论扭矩(Nm)8.7 17.5 27.4 54.6 134.9 339.9 880.3 1272.41000r/min的最大理论功率(KW)0.9 1.8 2.9 5.7 14.1 2.735.6 92.2 133.2油流不可换向MCY型轴向柱塞泵结构原理简述MCY型轴向柱塞泵,其原理较为简单,泵的传动轴与缸体用花键联接,带动缸体旋转,使均匀分布在缸体上的七个柱塞绕传动轴中心转动。

每个柱塞端部有一个滑靴,定心弹簧通过内套钢球、回程盘,将滑靴压在与轴线成一定倾斜角的斜盘上。

当缸体旋转时,柱塞同时作往复运动,完成吸油和压油动作。

定心弹簧通过外套将缸体压配油盘上,起初始密封作用。

滑靴和配油盘均采用了油压静力平衡,不但减少了泵的磨损,而且使泵具有很高压的容积效率和机械效率。

轴向柱塞泵设计液压泵是向液压系统提供一定流量和压力的油液的动力元件,它是每个液压系统中不可缺少的核心元件,合理的选择液压泵对于液压系统的能耗﹑提高系统的效率﹑降低噪声﹑改善工作性能和保证系统的可靠工作都十分重要本设计对轴向柱塞泵进行了分析,主要分析了轴向柱塞泵的分类,对其中的结构,例如,柱塞的结构型式﹑滑靴结构型式﹑配油盘结构型式等进行了分析和设计,还包括它们的受力分析与计算.还有对缸体的材料选用以及校核很关键;最后对变量机构分类型式也进行了详细的分析,比较了它们的优点和缺点.该设计最后对轴向柱塞泵的优缺点进行了整体的分析,对今后的发展也进行了展望.绪论随着工业技术的不断发展,液压传动也越来越广,而作为液压传动系统心脏的液压泵就显得更加重要了。

在容积式液压泵中,惟有柱塞泵是实现高压﹑高速化﹑大流量的一种最理想的结构,在相同功率情况下,径向往塞泵的径向尺寸大、径向力也大,常用于大扭炬、低转速工况,做为按压马达使用。

而轴向柱塞泵结构紧凑,径向尺寸小,转动惯量小,故转速较高;另外,轴向柱塞泵易于变量,能用多种方式自动调节流量,流量大。

由于上述特点,轴向柱塞泵被广泛使用于工程机械、起重运输、冶金、船舶等多种领域。

航空上,普遍用于飞机液压系统、操纵系统及航空发动机燃油系统中。

是飞机上所用的液压泵中最主要的一种型式。

本设计对柱塞泵的结构作了详细的研究,在柱塞泵中有阀配流﹑轴配流﹑端面配流三种配流方式。

这些配流方式被广泛应用于柱塞泵中,并对柱塞泵的高压﹑高速化起到了不可估量的作用。

可以说没有这些这些配流方式,就没有柱塞泵。

但是,由于这些配流方式在柱塞泵中的单一使用,也给柱塞泵带来了一定的不足。

设计中对轴向柱塞泵结构中的滑靴作了介绍,滑靴一般分为三种形式;对缸体的尺寸﹑结构等也作了设计;对柱塞的回程结构也有介绍。

柱塞式液压泵是靠柱塞在柱塞腔内的往复运动,改变柱塞腔容积实现吸油和排油的。

是容积式液压泵的一种。

柱塞式液压泵由于其主要零件柱塞和缸休均为圆柱形,加工方便配合精度高,密封性能好,工作压力高而得到广泛的应用。

10SCY手动变量柱塞泵结构设计第1 章绪论随着中国综合国力的增强,中国经济也得到了飞速发展,在纷繁复杂的国际环景中发展并不容易,很多关键技术受到国外封锁,而液压系统也是其中一项,很多国内知名企业如三一重工,中联重科都还在进口国外液压成套系统,很大一部分利润被分走。

工业技术的不断发展,对液压元件的需求也越来越广。

而作为液压传动系统不可或缺的液压泵就显得尤为重要了。

只有在结构和技术上不断的开拓创新,我国轴向柱塞泵技术和产品一定可以上一个新台阶,我相信,随着国力的增强,国家对自我创新力和研发力度加大,中国的液压技术水平会越来越强,在关键技术上也会得到更大的突破,摆脱国外技术封锁,让国内的液压技术走在世界前列。

1.1选题的背景及意义轴向柱塞泵是液压系统中重要的动力元件和执行元件,广泛地应用在工业液压和行走液压领域,是现代液压元件中使用最广的液压元件之一。

轴向柱塞泵是利用与传动轴平行的柱塞在柱塞孔内往复运动所产生的容积变化来进行工作的。

轴向柱塞泵的优点是结构紧凑,运转平稳,流量均匀性好,噪声低,径向尺寸小,转动惯量小,工作压力高,效率高,并易于实现变量。

此外,由于轴向柱塞泵结构复杂,对制造工艺、材料的要求非常高,因此它又是技术含量很高的液压元件之一。

随着高科技的发展,现在机械对小型化、高效率的要求越来越高,而液压传动,随着现在加工工艺、信息化的发展,其缺点也越来越完善,而泵是液压传动的核心。

1.2轴向柱塞泵概述柱塞泵是液压系统中重要的动力元件和执行元件,广泛地应用在工业和农业机械。

柱塞式液压泵是依靠若干个柱塞在缸体柱塞孔内做往复远动使密闭工作容积发生变化来实现吸油和压油的。

由于密闭工作容积是由缸体中若干个柱塞和缸体内柱塞孔构成,且柱塞和缸体内柱塞孔都是圆柱表面,其加工精度容易保证,它具有重量轻、结构紧凑、密封性好、工作压力高,在高压下仍能保持较高的容积率和总效率,SCY14柱塞泵的工作压力可以达到32MPa,容易实现变量等优点;其缺点是对液压工作介质的污染较敏感、滤油精度要求高、结构复杂、加工精度、日常维护要求比较高、价格比较便贵。

而柱塞泵分为轴向和径向。

1.3轴向柱塞泵研究现况我国现在在液压传动的发展起步晚,但是,随着我国工业化的崛起,我们国家液压传动得到一定的发展,但是小型化和高压、高速的液压泵需要进一步发展,我们国家自仿造德国设计了CY14系列柱塞泵,而柱塞泵在大型机械应用广泛,其稳定性和噪音等这些需要进一步改进,在工业化发展的过程中,我们国家应该重视基础科学研究,从而提出更科学的泵的设计方案和原理。

1.4直轴式轴向柱塞泵的工作原理柱塞泵是液压系统的一个重要装置。

它依靠柱塞在缸体中往复运动,使密封工作容腔的容积发生变化来实现吸油、压油。

柱塞泵具有额定压力高、结构紧凑、效率高和流量调节方便等优点,被广泛应用于高压、大流量和流量需要调节的场合,诸如液压机、工程机械和船舶中。

柱塞泵是往复泵的一种,属于体积泵,其柱塞靠泵轴的偏心转动驱动,往复运动,其吸入和排出阀都是单向阀。

当柱塞外拉时,工作室内压力降低,出口阀关闭,低于进口压力时,进口阀打开,液体进入;柱塞内推时,工作室压力升高,进口阀关闭,高于出口压力时,出口阀打开,液体排出。

当传动轴带动缸体旋转时,斜盘将柱塞从缸体中拉出或推回,完成吸排油过程。

柱塞与缸孔组成的工作容腔中的油液通过配油盘分别与泵的吸、排油腔相通。

变量机构用来改变斜盘的倾角,通过调节斜盘的倾角可改变泵的排量。

1-斜盘 2-回程盘 3-滑靴 4-柱塞 5-缸体 6-配油盘 7-传动轴图1-1 直轴式轴向柱塞泵工作原理第2章 总体设计与分析2.1主要性能参数分析10SCY14-1B 手动变量轴向柱塞泵参数如下: 最大工作压力 max 31.5P MPa = 公称排量 010/Q ml r = 额定流量 Q =15L/min 最大流量 max 21/min Q L = 额定转速 n=1500r/min 2.1.1排量﹑流量与容积效率轴向柱塞泵排量b q 是指缸体旋转一周,全部柱塞腔所排出油液的容积,即 2max max 4b X x q F s Z d s Z π===2(19.50.2)(19.50.22)94π⨯⨯⨯⨯⨯⨯≈10ml不计容积损失时,泵的理论流量tb Q 为2max 4tb b b x b Q q n d s Zn π===0.01×1500=15(L)式中 x F —柱塞横截面积; x d —柱塞外径; max s —柱塞最大行程; Z —柱塞数; b n —传动轴转速。

泵的理论排量q 为100010001510.53.15000.95v Q q n η⨯===⨯(ml/r ) 为了避免气蚀现象,在计算理论排量时应按下式作校核计算: 13max.p nq C ≤13300070.220660p C ⨯=<式中p C 是常数,对进口无预压力的油泵p C =5400;对进口压力为5kgf/cm 的油泵p C =9100,这里取p C =9100故符合要求。

要想改变泵输出流量的方向和大小,可以通过改变斜盘倾斜角γ来实现。

对于直轴式轴向柱塞泵,斜盘最大倾斜角max 15γ=︒~20O ,该设计是通轴泵,受机构限制,取下限,即15。

泵实际输出流量gb Q 为gb tb b Q Q Q =-=15-0.5=14.5(ml/min ) 式中b Q 为柱塞泵泄漏流量。

泵容积效率VB η定义gb Q 与tb Q 之比,即gb VB tbQ Q η==14.596.7%15= 轴向柱塞泵容积效率一般为b γη=0.94~0.98,故符合要求。

2.1.2扭矩与机械效率不计摩擦损失时,泵的理论扭矩tb M 为 2b b tb p q M π==121019.1(.)2N m π⨯= 式中b p 为泵吸﹑排油腔压力差。

考虑摩擦损失b M 时,实际输出扭矩gb M 为gb tb b M M M =+=19.1221.1(.)N m +=泵的机械效率定义为理论扭矩tb M 与实际输出扭矩gb M 之比,即119.190.52%21.11tb tb mb b gb tb b fbM M M M M M M η=====++ 2.1.3功率与效率不计各种损失时,泵的理论功率tb N2tb b tb b gb N p Q n M π===1500221.1 3.31()60kw π⨯⨯= 泵实际的输入功率br N 为122br b gb b tb mbN n M n M ππη===15001219.1 3.31()600.905kw π⨯⨯⨯= 泵实际的输出功率bc N 为bc b gb b tb b N p Q p Q γη===319.114.5 2.5()kw ⨯⨯= 定义泵的总效率η为输出功率bc N 与输入功率br N 之比,即12b tb b bcb b mbbr tbmbp Q N N M γγηηηηπη=== =0.9050.9670.875⨯=上式表明,泵总效率为容积效率与机械效率之积。

对于轴向柱塞泵,总效率一般为b=0.85~0.9,上式满足要求。

2.2柱塞运动分析柱塞运动学分析,主要是研究柱塞相对缸体的往复直线运动。

即分析柱塞和缸体间的运动学关系。

2.2.1柱塞行程S图 2.1是一般带滑靴的轴向柱塞运动分析图。

以柱塞腔容积最大时的上死点位置为0︒,分析任一旋转角a 时的运动关系。

(斜盘倾斜角为γ,柱塞分布圆半径为f R ,缸体或柱塞旋转角为a)图2.1 柱塞运动分析cos f f hR R a所以柱塞行程S 为 1(1cos)s htgR tg当180a时,可得最大行程max s 为max 2f f s R tgD tg3918039()tg mm O ⨯=2.2.2柱塞运动速度分析v将式1(1cos)s htg R tg γγ==-对时间微分可得柱塞运动速度v 为.sin s s af ta td d d R tg a d d d当90a O =及270O 时,sin 1a =±,可得最大运动速度max υ为 max 150019.52.15819(/)60f R tg tg mm s υωγπO ==⨯⨯= 式中为缸体旋转角速度,at。

2.2.3柱塞运动加速度a 将.sin s s af t a td d d R tg a d d d υωγ===对时间微分可得柱塞运动加速度a 为 2.cos af t a td d d a R tg a d d d υυωγ=== 当0a O =及180O 时,cos 1,=±可得最大运动加速度max a 为2max 150********(/)60f a R tg m s ωγπ⎛⎫==⨯⨯=⎪⎝⎭柱塞运动的行程s ﹑速度v ﹑加速度a 与缸体转角a 的关系如图2.2所示。

图2.2 柱塞运动特征图2.3滑靴运动分析研究滑靴的运动,主要是分析它相对斜盘平面的运动规律,即滑靴中心在斜盘平面x o y 内的运动规律(如图2.3),其运动轨迹是一个椭圆。

椭圆的长﹑短轴分别为长轴 239240.4()coscos15f R b mm短轴 2239()f aR mm设柱塞在缸体平面上A 点坐标为sin cos f fx R a y Ra==如果用极坐标表示则为矢径 h f R R == 极角 (cos cos )arctg a θγ=滑靴在斜盘平面x o y '''内的运动角速度h ω为222coscos cos sin htd d aa由上式可见,滑靴在斜盘平面内是不等角速度运动,当2a π=﹑32π时,h ω最大(在短轴位置)为maxcosh 1500260162(/)cos15rad s πO⨯= 当0a =﹑π时,h ω最小(在长轴位置)为 min 1500cos 2cos15152(/)60h rad s ωωγπO ==⨯⨯= 由结构可知,滑靴平均旋转角速度等于缸体角速度,即 15002157(/)60ap rad s ωωπ==⨯=第3章主要零部件设计3.1柱塞设计3.1.1柱塞结构型式的选择轴向柱塞泵均采用圆柱形柱塞。

根据柱塞头部结构,可有以下三种形式:点接触式柱塞、线接触式柱塞、带滑靴的柱塞。

这三种形式的柱塞分别如图2-1(a)、(b)、(c)所示,由于点接触的接触应力大,柱塞头部容易破坏,不能承受过高的载荷,寿命较低,现在已经很少用到,而线接触有一点的润滑能力,同时可以承受一定的载荷,但是SCY14是高压泵,承载载荷大,所以不适用,故选择带带滑靴的柱塞。

图2-1 柱塞结构型式目前柱塞大多采用空心结构减小惯性力的同时还可以利用柱塞底部高压油液使柱塞局部扩张变形补偿柱塞与柱塞腔之间的间隙,取得良好的密封效果。