形位公差及位置度检具设计

- 格式:xls

- 大小:26.50 KB

- 文档页数:9

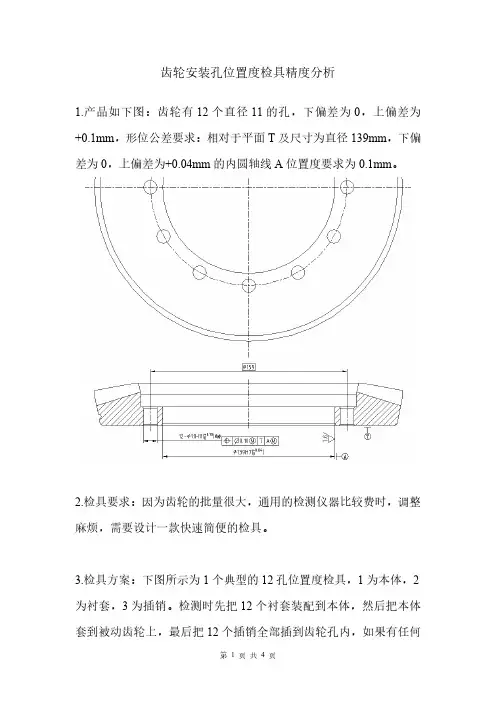

齿轮安装孔位置度检具精度分析1.产品如下图:齿轮有12个直径11的孔,下偏差为0,上偏差为+0.1mm,形位公差要求:相对于平面T及尺寸为直径139mm,下偏差为0,上偏差为+0.04mm的内圆轴线A位置度要求为0.1mm。

2.检具要求:因为齿轮的批量很大,通用的检测仪器比较费时,调整麻烦,需要设计一款快速简便的检具。

3.检具方案:下图所示为1个典型的12孔位置度检具,1为本体,2为衬套,3为插销。

检测时先把12个衬套装配到本体,然后把本体套到被动齿轮上,最后把12个插销全部插到齿轮孔内,如果有任何一个插销插不入就判断此齿轮不合格。

此检具原理简单,结构可靠,关键点在于各个零件精度的确定。

3.公差选择a本体与衬套装配后不拆卸,基本无间隙,采用H7/n6配合公差,认为衬套内孔的位置精度完全取决于本体孔的位置精度。

b因插销需要拆卸,因而插销与衬套配合公差为H7/g6c本体与此类内孔配合,本体也是要经常拆卸的,因而公差选择h7。

d最后确定插销直径d,齿轮产品的12个孔在不同的尺寸公差下其最大实体直径是不同的,在孔尺寸为下偏差时加上位置误差,此时最大实体直径最小,设为D1。

再考虑插销和衬套最大配合间隙,设为j1,插销和衬套本身两个圆柱同心度误差,设为j2,本体12个孔制造误差,设为j3,最后得插销d=D1-j1-j2-j3。

本体与齿轮之间的配合也是有间隙的,这个间隙不影响d,因而不用考虑。

4.改进措施:由以上的分析可知,影响插销的主要是零件本身加工误差及配合精度。

通过改进零件结构,减少零件数量及配合次数可以提高检测的准确性,如下图:插销与本体直接配合,装配好之后不拆卸,因而可以做成消除间隙的配合,影响d的因素就只有本体本身孔的位置误差。

插销固定后减小了操作量,提高检测效率,避免了频繁拆装插销导致与衬套间隙加大的问题。

检具设计标准检具是用来检验工件尺寸、形状和位置公差的工具,是保证产品质量的重要保障。

检具设计标准的制定,对于保证检具的精度、可靠性和稳定性具有重要意义。

本文将针对检具设计标准进行详细介绍和分析。

首先,检具设计标准需要考虑的因素有很多,如工件的尺寸精度、形状公差、表面粗糙度等。

在设计检具时,需要充分考虑工件的实际要求,合理确定检具的设计要求。

同时,还需要考虑到检具在使用过程中的稳定性和可靠性,以及使用寿命等因素。

其次,检具设计标准需要符合国家相关标准和规范,如GB标准、ISO标准等。

在设计检具时,需要参照这些标准和规范,确保检具的设计符合国家标准,能够满足工件的检测要求。

另外,检具设计标准还需要考虑到检具的制造工艺和材料选择。

在设计检具时,需要充分考虑到检具的制造工艺,选择合适的材料,确保检具的制造质量和性能。

此外,检具设计标准还需要考虑到检具的使用环境和条件。

在设计检具时,需要考虑到检具在使用过程中所处的环境和条件,合理确定检具的防护措施和维护要求,确保检具在使用过程中能够保持稳定的性能和精度。

最后,检具设计标准需要进行严格的检验和验证。

在设计检具后,需要进行严格的检验和验证,确保检具的设计符合要求,能够满足工件的检测要求。

同时,还需要进行试制和试验,验证检具的性能和可靠性,确保检具能够正常使用。

综上所述,检具设计标准的制定对于保证检具的精度、可靠性和稳定性具有重要意义。

在设计检具时,需要充分考虑工件的实际要求,符合国家相关标准和规范,考虑到检具的制造工艺和材料选择,以及考虑到检具的使用环境和条件。

最后,需要进行严格的检验和验证,确保检具的设计符合要求,能够满足工件的检测要求。

孔位置度综合检具的设计及使用规范【摘要】检验夹具是指零件在加工制造过程中在生产线上专用(尺寸)检测工装(简称检具),检具不但具有定量功能同时具有定性功能(非机械加工零件所使用检具同时具备测量支架功能),检具设计时其测量功能,定位原则应满足图纸测量技术要求,从而保证加工制造;测量评定基准的一致性。

综合检具适用于大批量生产的产品如汽车零部件等,用来替代卡规,塞规,CMM(三坐标测量机),游标卡尺等测量工具,操作简单,使用方便,省时省力,精度可靠,检验效率高。

本文设计的检具主要是指测量各个加工孔位置度的计数型(定性功能)综合检具,它是用来检验最大实体要求的被测要素和(或)基准要素,以确定它们的实际轮廓是否超出相应的边界。

【关键词】孔位置度设计组合检具1 孔位置度综合检具的设计检具整体结构如图1所示:此检具是一个组合检具,由定位装置、测量装置、夹紧装置、辅助装置(包括导向装置、传动装置、测量零件的紧固装置)组成。

检具结构确定后,检具设计关键在于确定定位装置、测量装置、夹紧装置、辅助装置尺寸.本例中零件基准孔尺寸和一个加工孔尺寸如图2所示,加工孔只列举1个,其它检测销尺寸计算方法与本检测销检测方法相同:本文位置度公差是最大实体原则同时应用于被测要素和基准要素的实例。

当被测孔和基准B和基准C均处于最大实体状态时(最大实体状态,是指实际要素在给定长度上处处位于极限尺寸之内,并具有允许的材料量最多的状态,称为最大实体状态.)设计此综合位置检具是模拟被测件的装配极限(实效边界)情况下的一种标准匹配件。

以下分别介绍定位装置、检测装置、夹紧装置、辅助装置尺寸的计算方法。

1.1 检具定位装置设计为了明确地确定一非旋转对称之物体的位置,必须用所有六个可能的运动方向来对其定位,即3-2-1定位法则,如图所示1面(A面),两销(直销定位销B,菱形销定位销C)限制6个自由度。

两个定位销采用固定式,如图3所示,定位销尺寸计算如下:1.1.1 定位销B的定位部位尺寸DMV=DM-t=(6.09-0.02)-0.05=6.02mmTt=TD+t=(0.02+0.02)+0.05=90μm;TP=4μm;Fp=12μm;WP=4μm;dBP(B)=DMVdLP(B)=(pdBP(C)=DMVdLP(C)=(dBP(C)+Fp(C))0-TP=(5.97+0.016)0-0.005=5.9860-0.005mmdwP(C)=(dBP(C)+Fp(C))-(TP+WP)=(5.97+0.016)-(0.005+0.005)=5.976mm(如图3)1.2 测量部位尺寸确定其测量要素的形状,为与被测孔的实效边界相一致的活动销组成,本检具要检测12个孔位,以下列举1个被测孔位尺寸计算。

检具设计的公差与形位公差(GD&T)

基本尺寸:表示理论精确值,公差随其他相关尺寸公差变化。

基准

主基准

基本定位基准

自由状态基准

辅助基准

局部基准

子基准、小基准、次基准

自成一套完整的基准体系

自由状态:该符号用于表示几何公差或参考基准在自由状态或不约束状态下的公差。

孔和轴的实效状态

实效状态是尺寸公差和形位公差的组合效应,是一个常数。

最大实体状态的实效

内表面(孔)D MV=最小极限尺寸D min-中心要素的形位公差t,如上图左所示。

外表面(轴)d MV=最大极限尺寸D max+中心要素的形位公差t,如上图右所示。

最小实体状态的实效

内表面(孔)D MV=最大极限尺寸D max+中心要素的形位公差t。

外表面(轴)d MV=最小极限尺寸D min-中心要素的形位公差t。

检测销尺寸的计算

如下图所示:孔MMC=29.7;实效(轴)尺寸=孔MMC-中心要素的形位公差=29.7-1=28.7

定位圆柱销的尺寸计算

B基准+C基准双定位圆柱销(上图右)的直径尺寸=MMC-0.05=10.1-0.05=10.05,则定位销的直径为Φ10.050-0.02。

检具定位销精度

孔-2-孔的基准定位器

点2基准定位器衬套或固定基准销的公差±0.10mm;

点3到底面的距离为9±0.15mm;

基准销与定位销彼此之间的关系为±0.15mm;

钣金零件的定位、检测销直径公差为-0.02mm;

塑料零件的定位、检测销直径公差+0.02mm;

注:定位、检测槽孔的内径制造公差与之相反。

图3直线度、平面度、平行度的检测直线度的检测:使杠杆百分表的探针位于需检测的棱并预压0.3mm。

缓慢拖动移动组件,使杠杆百分表的探针在棱边上移动,通过观察杠杆百分表中表盘上的指针即可读取偏差数值。

平面度、平行度的检测:使杠杆百分表的探针分别置于需检测的平面上,并预压0.3mm。

首先从平面一斜对角方向缓慢拖动移动组件,使杠杆百分表的探针在平面上移通过观察杠杆百分表中表盘上的指针即可读取偏差数然后再从另一个斜对角方向缓慢拖动移动组件,杆百分表的探针在平面上移动,通过观察杠杆百分表中表盘上的指针即可读取偏差数值。

如果在平面上拖动的方向则测得的结果越能体现数据的真实度。

垂直度的检测将移动组件、测量组件、方箱、测试件1放置在基准平使测试件1的基准面与方箱的竖直面贴合、的平面与水平面平行,并将测量组件与移动组件组装成一图4垂直度的检测垂直度的检测:使杠杆百分表的探针位于需检测的平面上,并预压0.3mm。

与检测平面度的方法一致,从多个方向缓慢拖动移动组件,以尽可能精确的测得平面的垂直度。

1.3.3倾斜度的检测将移动组件、测量组件、正弦规、量块、测试件1放置在基准平台上。

首先根据正弦规需要形成的角度,通过计算选择量块的高度;然后将测试件1的基准面放在正弦规的上表面,两个侧面分别于正弦规的两个基准面相贴合;最后将组合完成的正弦规放在基准平台和量块上。

将测量图5倾斜度的检测倾斜度的检测:使杠杆百分表的探针位于需检测的并预压0.3mm。

与检测平面度的方法一致,个方向缓慢拖动移动组件,以尽可能精确的测得平面的对称度的检测将移动组件、测量组件、测试件1放置在基准平台上。

首先将测试件1的其中一个基准面与基准平台的水平面最后将测量组件与移动组件组装成一个整体,所示。

对称度的检测:首先检测平面1,与检测平面度的方法一致,调整好杠杆百分比表,并从多个方向缓慢拖动移动组件,以尽可能精确的数值;然后检测平面2,方法与上步一致;最后通过计算获得对称度的误差值。

形位公差及位置度检具设计被测孔基本尺寸 D20上偏差 ES 0.052轴基本尺寸 d 20上偏差 es 下偏差 EI 0下偏差 ei 孔局部实际尺寸 Da20.04轴局部实际尺寸 Da 19.97孔轴线的形位误差0轴轴线的形位误差0孔轴线的形位误差0.025轴轴线的形位误差0.05孔公差 Th0.052轴公差 Ts 0.033孔最大极限尺寸 D max20.052轴最大极限尺寸 d max 19.98孔最小极限尺寸 D min20轴最小极限尺寸 d min 19.947孔最大实体尺寸 D M20轴最大实体尺寸d M 19.98孔最小实体尺寸 D L20.052轴最小实体尺寸d L 19.947孔轴线的形位误差0.04轴轴线的形位误差0.01孔的作用尺寸 D 作用20轴的作用尺寸 d 作用19.98基准孔基本尺寸 D40上偏差 ES 0下偏差 EI -0.062孔轴线的形位误差0孔公差 Th0.062孔最大极限尺寸 D max40孔最小极限尺寸 D min39.938孔最大实体尺寸 D MMC39.938孔最小实体尺寸 D Lmc40孔的实效尺寸 D VC 39.938定位部位同时检验0同时检验输入1分别检验输入0测量部位同时检验0同时检验输入1分别检验输入0导向部位有台阶0有台阶输入1无台阶输入00.052包容原则图纸要求(包容)图纸要求(包图纸要求(最大实体)图纸要求(最大零件内表面尺寸公差 Th 测得实际尺寸时,所允许的形位误差应用最包容原则时,使用极限边界原则判定被测要素合格与否位置量规工作部位尺寸的计算(包容原则)综合公差 Tt 0.052200.0040.0040.0030.003000.008无台阶0.00250.012同时检验0.0120.0082020.012上偏差 ES 0下偏差 EI -0.00420.00439.93839.938上偏差 ES 0下偏差 EI -0.00339.93220.012520.012上偏差 ES 0下偏差 EI 020.01220.0125测头部位为外表面20.012上偏差 ES 0下偏差 EI 020.012零件被测要素的形位公差 t 零件内表面的实效尺寸 DVC测量部位的尺寸公差 T M 测量部位的允许最小磨损量 W M 定位部位的尺寸公差 T p 定位部位的允许最小磨损量 W P 零件内表面的最大实体尺寸 D MMC 零件基准要素的形位公差 t 工作部位的位置公差 t P 工作部位的位置公差 t P 测量部位的基本偏差 F M 测量部位的基本偏差 F M 导向部位的尺寸公差 T G 导向部位的允许最小磨损量 W G 导向部位的最小间隙 Cmin 测量部位的磨损极限尺寸 D WM 定位部位的基本尺寸 D BP 定位部位的极限尺寸 D LP 定位部位的基本偏差 F P 测量部位的基本尺寸 D BM 测量部位的极限尺寸 D LM 导向部位的磨损极限尺寸 D WG 测头导向部位的基本尺寸 D BG定位部位的磨损极限尺寸 D WP 导向部位的基本尺寸 D BG 导向部位的极限尺寸 D LG 测头导向部位的极限尺寸 D LG 测头导向部位的磨损极限尺寸 D WG-0.02被测孔基本尺寸 D20上偏差 ES 0.052轴基本尺寸 d 20-0.053下偏差 EI 0孔局部实际尺寸 Da20.04轴局部实际尺寸 Da 19.97孔轴线的形位误差0.025轴轴线的形位误差0.05孔公差 Th0.052轴公差 Ts 0.033孔最大极限尺寸 D max20.052轴最大极限尺寸 d max 19.98孔最小极限尺寸 D min20轴最小极限尺寸 d min 19.947孔最大实体尺寸 D MMC20轴最大实体尺寸D MMC 19.98孔最小实体尺寸 D Lmc20.052轴最小实体尺寸d LMC 19.947孔轴线的形位误差0.065轴轴线的形位误差0.06孔的作用尺寸 D 作用19.975轴的作用尺寸 d 作用20.03孔的实效尺寸 D VC 19.975轴的实效尺寸 dvc 20.03基准孔基本尺寸 D40上偏差 ES 0下偏差 EI -0.062孔轴线的形位误差0孔公差 Th0.062孔最大极限尺寸 D max40孔最小极限尺寸 D min39.938孔最大实体尺寸 D MMC39.938孔最小实体尺寸 D Lmc40孔的实效尺寸 D VC 39.938定位部位同时检验0同时检验输入1分别检验输入0测量部位同时检验0同时检验输入1分别检验输入0导向部位有台阶0有台阶输入1无台阶输入00.052最大实体原则求(包容)(最大实体)零件内表面尺寸公差 Th 测得实际尺寸时,所允许的综合形位公差应用最大实体原则时,使用实效边界原则判定被测要素合格与否原则)位置量规工作部位尺寸的计算(最大实0.025综合公差 Tt0.07719.9752000.0040.00300有台阶0.008无台阶分别检验0.012同时检验0.00819.97519.987上偏差ES 0下偏差EI -0.00419.97939.93839.938上偏差ES 0下偏差EI -0.00339.93219.9875导向部位为内表面19.987上偏差ES 0下偏差EI 019.98719.9875测头部位为外表面19.987上偏差 ES 0下偏差 EI 019.987位置量规工作部位的尺寸公差(μm)零件被测要素的形位公差 t零件内表面的实效尺寸 DVC 测量部位的尺寸公差 T M测量部位的允许最小磨损量 W M 定位部位的尺寸公差 T p定位部位的允许最小磨损量W P 零件内表面的最大实体尺寸D MMC 零件基准要素的形位公差 t工作部位的位置公差 t P 工作部位的位置公差 t P 测量部位的基本偏差 F M测量部位的基本偏差 F M 导向部位的尺寸公差 T G导向部位的允许最小磨损量 W G 导向部位的最小间隙 Cmin测量部位的磨损极限尺寸 D WM 定位部位的基本尺寸 D BP定位部位的极限尺寸 D LP定位部位的基本偏差 F P测量部位的基本尺寸 D BM测量部位的极限尺寸 D LM导向部位的磨损极限尺寸 D WG 测头导向部位的基本尺寸 D BG 定位部位的磨损极限尺寸 D WP 导向部位的基本尺寸 D BG 导向部位的极限尺寸 D LG综合公差Tt 测头导向部位的极限尺寸 D LG 测头导向部位的磨损极限尺寸 D WG 测量部位定位部位尺寸公差T M 允许最小磨损量W M 尺寸公差 T P 允许最小磨损量W P25-4040-6363-100100-160160-250250-400400-630630-10001000-16001600-2500Tt 2.53尺寸公差T M 允许最小磨损量W M 尺寸公差 T P允许最小磨损量W P 45681为量规台阶式测量件(或定位件)的测量部位(或定位部位10121620上偏差 es-0.02下偏差 ei-0.053最大实体)0.0040.0030.0025有台阶0.012分别检验最小间隙Cmin 位置公差导向部位工作部位尺寸公差T G 允许最小磨损量W Gtp tp115628 2.51031241652062583210最小间隙Cmin 尺寸公差T G 允许最小磨损量W G 2.533445位部位)对导向部位的位置公差(同轴度、对称度)65 810612。