齿轮位置度检具设计

- 格式:pdf

- 大小:533.68 KB

- 文档页数:4

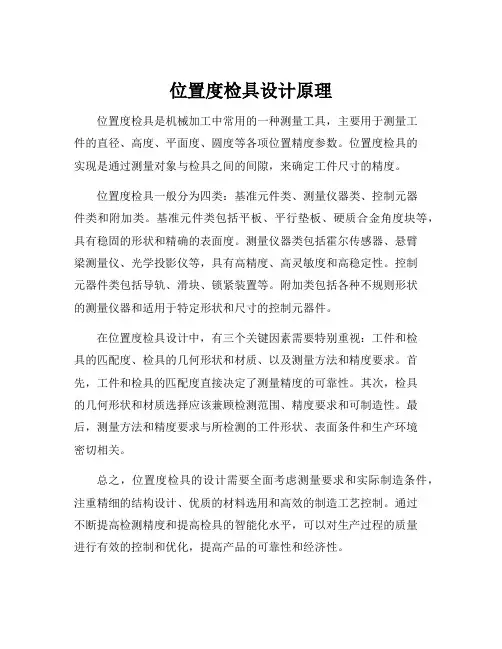

位置度检具设计原理

位置度检具是机械加工中常用的一种测量工具,主要用于测量工

件的直径、高度、平面度、圆度等各项位置精度参数。

位置度检具的

实现是通过测量对象与检具之间的间隙,来确定工件尺寸的精度。

位置度检具一般分为四类:基准元件类、测量仪器类、控制元器

件类和附加类。

基准元件类包括平板、平行垫板、硬质合金角度块等,具有稳固的形状和精确的表面度。

测量仪器类包括霍尔传感器、悬臂

梁测量仪、光学投影仪等,具有高精度、高灵敏度和高稳定性。

控制

元器件类包括导轨、滑块、锁紧装置等。

附加类包括各种不规则形状

的测量仪器和适用于特定形状和尺寸的控制元器件。

在位置度检具设计中,有三个关键因素需要特别重视:工件和检

具的匹配度、检具的几何形状和材质、以及测量方法和精度要求。

首先,工件和检具的匹配度直接决定了测量精度的可靠性。

其次,检具

的几何形状和材质选择应该兼顾检测范围、精度要求和可制造性。

最后,测量方法和精度要求与所检测的工件形状、表面条件和生产环境

密切相关。

总之,位置度检具的设计需要全面考虑测量要求和实际制造条件,注重精细的结构设计、优质的材料选用和高效的制造工艺控制。

通过

不断提高检测精度和提高检具的智能化水平,可以对生产过程的质量

进行有效的控制和优化,提高产品的可靠性和经济性。

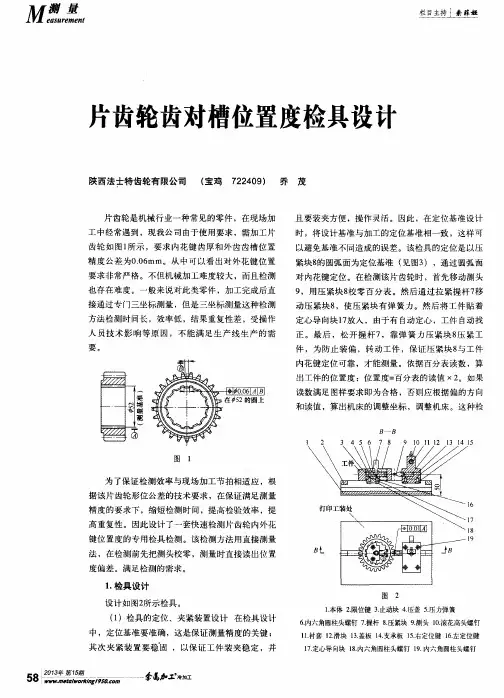

DOI:10.19392/ki.1671 -7341.201704084一种特殊结构的齿测检具设计牟朋真苗永顺米文山山东上汽汽车变速器有限公司山东烟台265500摘要:通过实际参与的SH63H项目各档齿轮检具的设计,以及现场发生的一些实际问题的处理,介绍一种特殊结构的齿测检具。

关键词:齿轮测量;检具机械化工 科技风2017年2月下齿轮传动是机器及仪器中常用的一种机械传动形式,它广泛地用 于传递运动和动力。

齿轮传动的质量将影响到机器或仪器的工作性能、承载能力、使用寿命和工作精度。

为了合理地评定齿轮质量,分析齿轮 的加工误差,就必须进行齿轮检测。

齿轮检测的方式有两种:终结检测和工艺检测。

终级检测是齿轮加工完毕后对齿轮性能的检测。

通过终结检测来 判定齿轮的精度和使用质量的合格性或进行精度分类。

而工艺检测是 指在齿轮加工过程中对齿轮各参数、尺寸的检测,以便查明齿轮加工工 艺过程中误差产生的原因,通过对齿轮要素的误差值来调整工艺过程,或通过测量切齿工具和设备来设定它们的精度,以改进加工方法、完善 工艺过程。

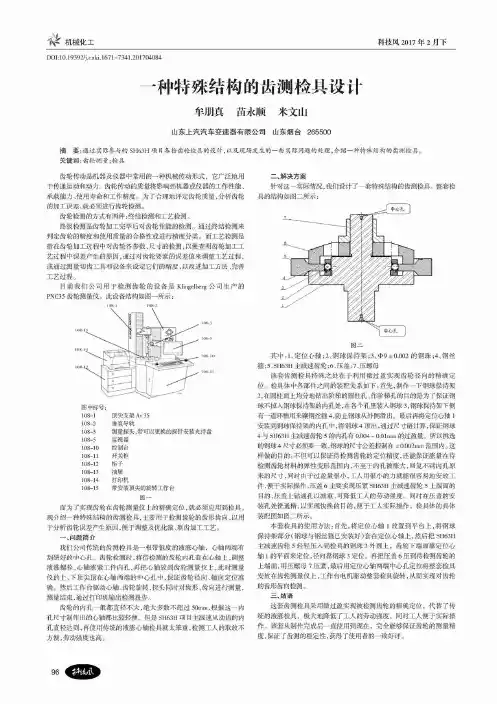

目前我们公司用于检测齿轮的设备是Klingelberg公司生产的PNC35齿轮测量仪。

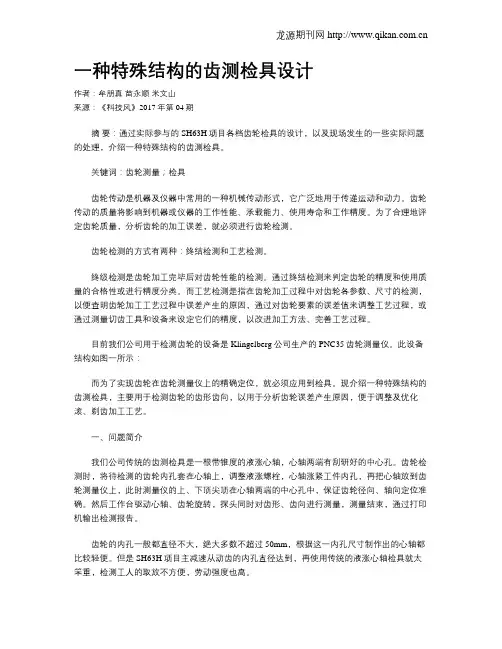

此设备结构如图一所示:图中标号:108-1顶尖支架Av35108-2垂直导轨108-3测量探头,带可以更换的探针安装夹持盘108-5监视器108-10控制台108-11开关柜108-12柜子108-13抽屉108-14打印机108-15带安装顶尖的旋转工作台图一而为了实现齿轮在齿轮测量仪上的精确定位,就必须应用到检具。

现介绍一种特殊结构的齿测检具,主要用于检测齿轮的齿形齿向,以用 于分析齿轮误差产生原因,便于调整及优化滚、剃齿加工工艺。

一、问题简介我们公司传统的齿测检具是一根带锥度的液涨心轴,心轴两端有 刮研好的中心孔。

齿轮检测时,将待检测的齿轮内孔套在心轴上,调整 液涨螺栓,心轴涨紧工件内孔,再把心轴放到齿轮测量仪上,此时测量 仪的上、下顶尖顶在心轴两端的中心孔中,保证齿轮径向、轴向定位准 确。

一种特殊结构的齿测检具设计作者:牟朋真苗永顺米文山来源:《科技风》2017年第04期摘要:通过实际参与的SH63H项目各档齿轮检具的设计,以及现场发生的一些实际问题的处理,介绍一种特殊结构的齿测检具。

关键词:齿轮测量;检具齿轮传动是机器及仪器中常用的一种机械传动形式,它广泛地用于传递运动和动力。

齿轮传动的质量将影响到机器或仪器的工作性能、承载能力、使用寿命和工作精度。

为了合理地评定齿轮质量,分析齿轮的加工误差,就必须进行齿轮检测。

齿轮检测的方式有两种:终结检测和工艺检测。

终级检测是齿轮加工完毕后对齿轮性能的检测。

通过终结检测来判定齿轮的精度和使用质量的合格性或进行精度分类。

而工艺检测是指在齿轮加工过程中对齿轮各参数、尺寸的检测,以便查明齿轮加工工艺过程中误差产生的原因,通过对齿轮要素的误差值来调整工艺过程,或通过测量切齿工具和设备来设定它们的精度,以改进加工方法、完善工艺过程。

目前我们公司用于检测齿轮的设备是Klingelberg公司生产的PNC35齿轮测量仪。

此设备结构如图一所示:而为了实现齿轮在齿轮测量仪上的精确定位,就必须应用到检具。

现介绍一种特殊结构的齿测检具,主要用于检测齿轮的齿形齿向,以用于分析齿轮误差产生原因,便于调整及优化滚、剃齿加工工艺。

一、问题简介我们公司传统的齿测检具是一根带锥度的液涨心轴,心轴两端有刮研好的中心孔。

齿轮检测时,将待检测的齿轮内孔套在心轴上,调整液涨螺栓,心轴涨紧工件内孔,再把心轴放到齿轮测量仪上,此时测量仪的上、下顶尖顶在心轴两端的中心孔中,保证齿轮径向、轴向定位准确。

然后工作台驱动心轴、齿轮旋转,探头同时对齿形、齿向进行测量,测量结束,通过打印机输出检测报告。

齿轮的内孔一般都直径不大,绝大多数不超过50mm,根据这一内孔尺寸制作出的心轴都比较轻便。

但是SH63H项目主减速从动齿的内孔直径达到,再使用传统的液涨心轴检具就太笨重,检测工人的取放不方便,劳动强度也高。

齿轮安装孔位置度检具精度分析

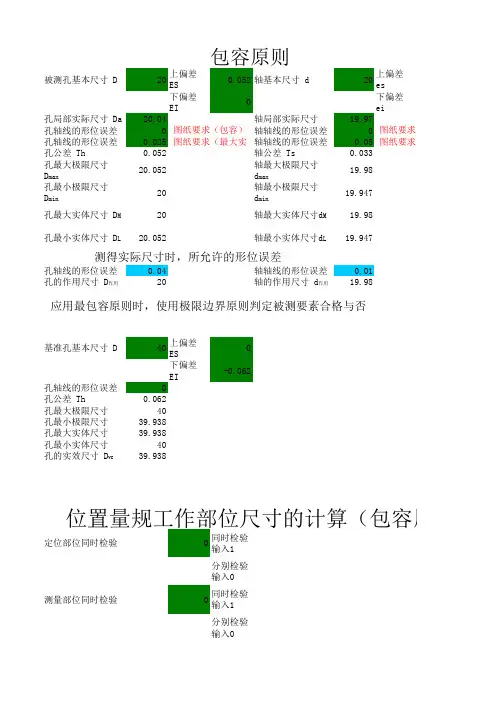

1.产品如下图:齿轮有12个直径11的孔,下偏差为0,上偏差为+0.1mm,形位公差要求:相对于平面T及尺寸为直径139mm,下偏差为0,上偏差为+0.04mm的内圆轴线A位置度要求为0.1mm。

2.检具要求:因为齿轮的批量很大,通用的检测仪器比较费时,调整麻烦,需要设计一款快速简便的检具。

3.检具方案:下图所示为1个典型的12孔位置度检具,1为本体,2为衬套,3为插销。

检测时先把12个衬套装配到本体,然后把本体套到被动齿轮上,最后把12个插销全部插到齿轮孔内,如果有任何

一个插销插不入就判断此齿轮不合格。

此检具原理简单,结构可靠,关键点在于各个零件精度的确定。

3.公差选择

a本体与衬套装配后不拆卸,基本无间隙,采用H7/n6配合公差,认为衬套内孔的位置精度完全取决于本体孔的位置精度。

b因插销需要拆卸,因而插销与衬套配合公差为H7/g6

c本体与此类内孔配合,本体也是要经常拆卸的,因而公差选择h7。

d最后确定插销直径d,齿轮产品的12个孔在不同的尺寸公差下其最大实体直径是不同的,在孔尺寸为下偏差时加上位置误差,此时最大实体直径最小,设为D1。

再考虑插销和衬套最大配合间隙,设为j1,插销和衬套本身两个圆柱同心度误差,设为j2,本体12个孔制造误差,设为j3,最后得插销d=D1-j1-j2-j3。

本体与齿轮之间的配合也是有间隙的,这个间隙不影响d,因而不用考虑。

4.改进措施:由以上的分析可知,影响插销的主要是零件本身加工误差及配合精度。

通过改进零件结构,减少零件数量及配合次数可以提高检测的准确性,如下图:插销与本体直接配合,装配好之后不拆卸,因而可以做成消除间隙的配合,影响d的因素就只有本体本身孔的位置误差。

插销固定后减小了操作量,提高检测效率,避免了频繁拆装插销导致与衬套间隙加大的问题。