衬套试验方法

- 格式:doc

- 大小:20.50 KB

- 文档页数:1

基于DFSS的副车架衬套压出力优化设计梅英豪;孙厚勇;阎礁【摘要】副车架衬套是连接副车架到车身的弹性元件,其压出力为关键性能之一.在某新车型副车架衬套的开发过程中,借助DFSS方法,考虑制造过程中噪声因素,优化设计副车架衬套和副车架套筒,并做压出力实验.实验结果表明:该优化设计满足压出力要求,并且有质量和经济性收益.通过DFSS分析,还提取了对副车架衬套压出力有影响的关键设计参数,对今后副车架衬套压出力调试具有重要的指导意义.【期刊名称】《汽车零部件》【年(卷),期】2016(000)001【总页数】4页(P16-19)【关键词】DFSS方法;副车架衬套;压出力;优化设计【作者】梅英豪;孙厚勇;阎礁【作者单位】泛亚汽车技术中心有限公司,上海201201;泛亚汽车技术中心有限公司,上海201201;泛亚汽车技术中心有限公司,上海201201【正文语种】中文【中图分类】U463.32副车架衬套是连接副车架到车身的弹性元件,其主要功能是传递吸收悬架和动力总成悬置载荷,减小路面激励和发动机震动到车身的传入,提供车身下部的附加噪声隔离等。

因此根据整车NVH和车辆动力学调试,副车架衬套需要满足各个方向的动刚度、静刚度和阻尼角等要求。

图1是典型副车架和车身连接示意图,副车架套筒和车身之间即为副车架衬套。

典型的副车架衬套一般为三层结构:内芯为铝芯或者铁芯,用于支持螺栓;中级为橡胶,部分高端车型使用液压衬套,以满足更高的NVH和操作稳定性能;外壳为塑料或者金属。

副车架衬套和副车架套筒一般靠过盈配合连接,副车架衬套压入副车架套筒。

副车架衬套要在客户的任何使用工况下,都始终保持在副车架套筒内,否则将不能实现传递载荷和隔绝振动的功能,会产生异响,车辆NVH和操作稳定性能下降等,导致客户抱怨等售后投诉,影响车辆品牌形象。

副车架衬套始终保持在副车架套筒内,转化到工程要求即为副车架衬套的压出力要满足一定数值。

衬套压出力的要求定义是否合理,以及满足该要求的方案是否满足要求,解决方案是否具备较好的经济性等,需要在开发过程中全面考虑。

液压衬套和橡胶衬套刚度曲线全文共四篇示例,供读者参考第一篇示例:液压衬套和橡胶衬套在工业领域中起着至关重要的作用,它们用于承载和保护管道系统中的管道和设备,确保其正常运行。

液压衬套和橡胶衬套的刚度曲线对于工程师和设计人员来说是必不可少的工具,它们能够帮助我们了解衬套在不同条件下的力学性能,以便更好地设计和选择合适的衬套材料。

液压衬套和橡胶衬套的刚度曲线是通过实验测试得到的,它反映了不同加载条件下衬套的变形和应力响应。

在进行衬套的选择和设计时,我们需要根据不同的工作环境和要求来选择合适的刚度曲线。

比如在高温、高压等条件下,我们需要选择具有更高刚度的衬套,以确保管道系统的稳定性和安全性。

液压衬套是一种常用的衬套材料,它通常由金属材料制成,具有较高的刚度和耐腐蚀性能。

液压衬套的刚度曲线通常是一条近似直线,其刚度随着加载力的增加而线性增加。

这种特性使得液压衬套非常适合在高负荷和高压力环境下使用,能够有效地保护管道系统免受外部挤压和变形的影响。

橡胶衬套是另一种常见的衬套材料,它通常由橡胶或橡胶复合材料制成,具有较好的弹性和耐磨性。

橡胶衬套的刚度曲线通常呈现出非线性的弯曲形状,随着加载力的增加,其刚度逐渐增加,但并非线性增长。

这种特性使得橡胶衬套适合在需要一定弹性和缓冲作用的环境中使用,能够有效地减少管道系统在振动和变形方面的影响。

在实际工程中,工程师和设计人员需要根据具体的工作环境和要求来选择合适的衬套材料和刚度曲线。

比如在需要抗腐蚀和高温的环境中,液压衬套可能会更适合;而在需要柔软性和缓冲作用的环境中,橡胶衬套可能更合适。

此外,还需要考虑到衬套的安装方式、尺寸和形状等因素,以确保衬套能够正常运行和有效保护管道系统。

总的来说,液压衬套和橡胶衬套作为管道系统中重要的一部分,其刚度曲线对于工程师和设计人员来说是非常重要的参考依据。

通过理解和选择合适的刚度曲线,我们能够更好地设计和选择衬套材料,确保管道系统的运行稳定性和安全性。

聚四氟乙烯衬套开裂分析张增阳 1, 李阿妮 1, 李 炎 1, 陈卫娜 1, 韩 露 2(1. 中国运载火箭技术研究院,北京 100076;2. 航天材料及工艺研究所,北京 100076)[摘 要]聚四氟乙烯棒材在加工成衬套后,发现部分零件表面存在沿轴向裂纹。

通过对衬套裂纹进行断口宏观及微观观察,并与人工断口进行对比分析,确定衬套开裂原因。

结果表明:聚四氟乙烯棒材原材料在生产过程中产生的裂纹是造成聚四氟乙烯衬套开裂的主要原因;聚四氟乙烯棒材在生产过程中由于温度较低,助挤剂浸润树脂不充分,推挤过程中聚四氟乙烯树脂纤维化程度不足,使棒材在冷却过程中产生裂纹;通过严格控制挤出剂浸润树脂的温度和时间,可以有效避免该问题。

[关键词]聚四氟乙烯; 衬套; 开裂; 助挤剂[中图分类号] TQ325.4 [文献标志码] A doi :10.3969/j.issn.1673-6214.2019.04.009[文章编号] 1673-6214(2019)04-0262-03Cracking Analysis of Polytetrafluoroethylene(PTFE) BushesZHANG Zeng-yang 1,LI A-ni 1,LI Yan 1,CHEN Wei-na 1,HAN Lu 2(1. China Academy of Launch Vehicle Technology , Beijing 100076, China ;2. Aerospace Research Institute of Materials & Processing Technology , Beijing 100076, China )Abstract: Part of Polytetrafluoroethylene(PTFE) bushes were founded to have axial cracks on the surface after they were made of PTFE bars. Macro and micro observation on the fracture surface was carried out to analyze the failure mode and cause, and the fracture surfaces were compared with man-made ones. The results show that original cracks defects in raw PTFE bars formed during production is the main reason for the cracks in PTFE bushes. The additive incompletely infiltrated PTFE resin at lower temperature,resulting insufficient fibering of PTFE resin in the process of extrusion. As a result, cracks occurred in the cooling process. This problem can be effectively avoided by strictly controlling the temperature and time of resin infiltration with additive in PTFE bar production process.Key words: polytetrafluoroethylene; bushes; cracks; additive0 引言聚四氟乙烯(PTFE )是一种特种工程塑料,外观呈白色,有蜡状感,分子链具有螺旋构象,氟原子包裹在碳链骨架外形成紧密的“氟代”保护层,使得其主链不受外界任何试剂的侵袭,加之聚四氟乙烯单体具有完美的对称性,C -F 键键能很高,使得聚四氟乙烯分子间的吸引力和表面能较低[1-2]。

橡胶衬套疲乏试验机技术参数产品名称:橡胶衬套疲乏试验机产品量程:径向力20kN扭矩 200N.m一、技术参数:1.最大径向力:20kN2. 最大扭力:200N.m3. 径向力辨别率: 0.01kN4. 扭矩辨别率: 0.1N.m5. 试验力示值相对误差:1%6. 试验力示值重复性误差:1%7. 加扭矩方向:正反两方向8. 转角测量范围:360°9. 角度辨别率:0.1°10. 扭转频率范围:0.1Hz~5Hz(5hz对应2度),压力频率范围:2HZ对应1mm11. 径向力行程:75mm12. 径向位移辨别率:0.01mm13. 径向力试验速度:0.1mm/min~200mm/min14. 扭转附具:定制法兰(专用辅具另议)15. 试验空间:定制。

16. 供电电源:220V/380V,50Hz二、产品配置1.定制疲乏试验机主机一台;2. 精密伺服电机二套;3. 精密伺服驱动器二套;4. 电动直线作动器一套5.精密导轨二副;6.精密滑块二副;7. 行星减速系统一套;8. 双向扭矩传感器一只;9. 双向负荷传感器一只10. 喷塑外壳一套;11.测控手记掌控器一套;12. 橡胶衬套疲乏掌控软件一套;13. 中国台湾研华工业计算机一台;14. 联想或者惠普品牌液晶显示器一台;15. 电源线、数据线各一根;16.专用工装一套;17. 说明书、合格证、软件使用说明书、装箱单各一份;设备测试功能介绍1、掌控方式1:定角度疲乏试验,所设角度可设置,有角度—时间正弦波、扭矩—时间正弦波、扭矩—次数寿命曲线2、掌控方式2:定扭矩疲乏试验,所设扭矩可设置,有扭矩—时间正弦波、角度—时间正弦波、角度—次数寿命曲线3、掌控方式3:定位移疲乏试验,所设位移可设置,有位移—时间正弦波、载荷—时间正弦波、载荷—次数寿命曲线4、掌控方式4:定载荷疲乏试验,所设载荷可设置,有载荷—时间正弦波、位移—时间正弦波、位移—次数寿命曲线5、掌控方式5:定角度和位移同步或协调疲乏试验,所设角度和位移可设置,有角度—时间正弦波、扭矩—时间正弦波、扭矩—次数寿命曲线、位移—时间正弦波、载荷—时间正弦波、载荷—次数寿命曲线。

减振器橡胶衬套的疲劳试验方法孙晓帮;孔令洋;王祥;石晶【摘要】减振器橡胶衬套的疲劳寿命不仅影响其使用寿命,而且影响到悬架的行驶安全性.根据减振器橡胶衬套的实际使用工况,对独立减振器和减振器支柱总成橡胶衬套进行受力分析,确定了橡胶衬套疲劳试验条件中的预压力、激振力幅值、振动频率和激振次数.根据橡胶衬套静刚度的损失率、激振位移的增大率、表观的变化、龟裂值和材料的温升,确立了橡胶衬套疲劳失效的判断准则,为橡胶衬套疲劳试验提供依据.【期刊名称】《汽车工程师》【年(卷),期】2015(000)005【总页数】3页(P52-54)【关键词】减振器橡胶衬套;受力分析;疲劳试验条件;疲劳失效【作者】孙晓帮;孔令洋;王祥;石晶【作者单位】辽宁工业大学汽车与交通工程学院;辽宁工业大学汽车与交通工程学院;辽宁工业大学汽车与交通工程学院;辽宁工业大学汽车与交通工程学院【正文语种】中文减振器橡胶衬套(以下简称橡胶衬套)因具有良好的吸收高频振动和隔振效果,被广泛应用在汽车悬架系统中[1]。

汽车行驶时,橡胶衬套受路面的激励作用处于交变载荷下,因此很容易发生疲劳失效。

通过试验方法研究橡胶衬套的疲劳寿命不仅能提高其使用寿命,而且能提高悬架的行驶安全性。

目前国内外没有完整的汽车悬架橡胶衬套试验标准,各厂家试验规范也不统一。

文章通过橡胶衬套受力分析,建立橡胶衬套的疲劳试验规范,并确立橡胶衬套疲劳失效的判断准则。

1 橡胶衬套的受力分析1.1 独立减振器橡胶衬套受力分析独立减振器是指减振器与弹簧独立安装。

装有橡胶衬套的独立减振器一般有双吊环式和下吊环式2种。

双吊环式减振器结构简图,如图1所示。

在实车使用工况下,减振器上吊环(内含橡胶衬套)与车架或车身相连,下吊环(内含橡胶衬套)与车桥相连。

橡胶衬套外圆柱表面与减振器上下吊环之间为过盈配合;橡胶衬套芯部是与橡胶粘接的刚性套筒,销轴穿过套筒内部将减振器一端与车架或悬架系统托臂梁柔性连接在一起。

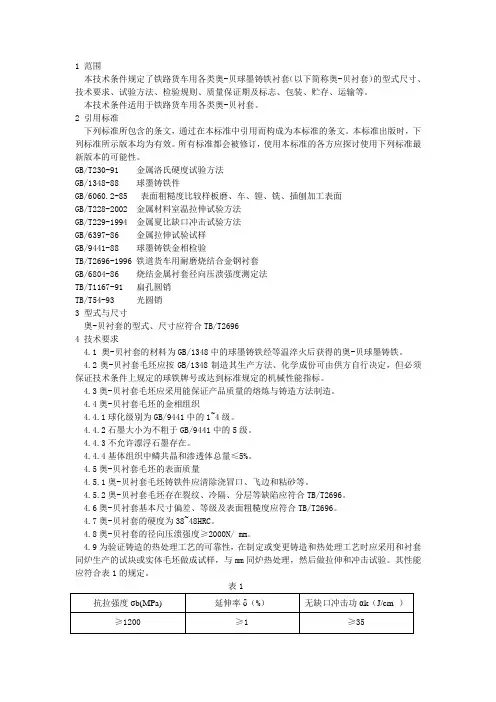

1 范围本技术条件规定了铁路货车用各类奥-贝球墨铸铁衬套(以下简称奥-贝衬套)的型式尺寸、技术要求、试验方法、检验规则、质量保证期及标志、包装、贮存、运输等。

本技术条件适用于铁路货车用各类奥-贝衬套。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,下列标准所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T230-91 金属洛氏硬度试验方法GB/1348-88 球墨铸铁件GB/6060.2-85 表面粗糙度比较样板磨、车、镗、铣、插刨加工表面GB/T228-2002 金属材料室温拉伸试验方法GB/T229-1994 金属夏比缺口冲击试验方法GB/6397-86 金属拉伸试验试样GB/9441-88 球墨铸铁金相检验TB/T2696-1996 铁道货车用耐磨烧结合金钢衬套GB/6804-86 烧结金属衬套径向压溃强度测定法TB/T1167-91 扁孔圆销TB/T54-93 光圆销3 型式与尺寸奥-贝衬套的型式、尺寸应符合TB/T26964 技术要求4.1 奥-贝衬套的材料为GB/1348中的球墨铸铁经等温淬火后获得的奥-贝球墨铸铁。

4.2奥-贝衬套毛坯应按GB/1348制造其生产方法、化学成份可由供方自行决定,但必须保证技术条件上规定的球铁牌号或达到标准规定的机械性能指标。

4.3奥-贝衬套毛坯应采用能保证产品质量的熔炼与铸造方法制造。

4.4奥-贝衬套毛坯的金相组织4.4.1球化级别为GB/9441中的1~4级。

4.4.2石墨大小为不粗于GB/9441中的5级。

4.4.3不允许漂浮石墨存在。

4.4.4基体组织中鳞共晶和渗透体总量≤5%。

4.5奥-贝衬套毛坯的表面质量4.5.1奥-贝衬套毛坯铸铁件应清除浇冒口、飞边和粘砂等。

4.5.2奥-贝衬套毛坯存在裂纹、冷隔、分层等缺陷应符合TB/T2696。

4.6奥-贝衬套基本尺寸偏差、等级及表面粗糙度应符合TB/T2696。

扭力梁悬架有限元模态分析中的橡胶衬套动刚度赋值方法扭力梁悬架是一种常用的汽车悬架结构。

在其建模时,需要考虑各种因素,其中橡胶衬套动刚度的赋值方法是一个重要的问题。

橡胶衬套是在悬架结构中起到缓冲、减震和保护金属部件的作用,其特点是具有一定的弹性和阻尼。

在有限元模态分析中,橡胶衬套的动刚度与模态频率密切相关,因此其赋值对模态分析结果有着重要的影响。

橡胶衬套动刚度的赋值方法一般有以下几种:1. 等效法在等效法中,将橡胶衬套看作一个等效的弹簧-阻尼器件,它的动刚度根据实验数据进行确定。

这种方法适用于实验数据比较丰富的情况,可以得到较精确的结果,但是需要进行大量的试验和数据处理,工作量较大,而且可能存在不确定性。

2. 经验法经验法是根据工程经验和规范指导,将橡胶衬套的动刚度赋予一个经验值。

这种方法简单易行,适用范围广,但是精度有限,可能存在误差。

3. 逆推法逆推法是先假定橡胶衬套的动刚度值,然后通过模态分析计算得到的频率与实验值进行对比,逐步调整动刚度值,直到得到与实验值较为接近的结果。

这种方法可以在有限的实验条件下得到较精确的结果,但是需要计算复杂,运算量大。

综合以上几种方法,可以得到一个相对合理的橡胶衬套动刚度赋值结果。

但需要特别注意的是,由于橡胶材料的本身特性和环境影响,其动刚度随时间和温度的变化非常复杂,因此在实际应用中需要进行实时监测和修正。

在进行扭力梁悬架有限元模态分析时,橡胶衬套动刚度赋值的合理性和准确性是关键。

因此,需要针对不同的具体情况,合理选择方法,进行模拟计算和实验验证,从而得到最优的结果。

在选择橡胶衬套动刚度赋值方法时,需要考虑多方面的因素,如橡胶材料的特性、汽车悬架的结构和工作条件、实验条件等。

以下是一些对橡胶衬套动刚度赋值方法的实践经验和建议。

首先,对于不同的橡胶材料,其动刚度的变化规律也不同。

一般来说,硬度越高的橡胶衬套动刚度越大,而阻尼值则与材料本身有关。

因此在进行动刚度赋值时需要考虑材料的硬度、阻尼和温度等因素。

皮卡、SUV产品摆臂衬套技术条件前言本标准是根据相关标准,结合本公司的生产实际,为满足采购、生产和检验的需要,保证产品质量而制定的。

本标准主要规定了皮卡、SUV产品摆臂衬套的技术要求、试验方法、检验规则、标志、包装、运输、贮存及质量保证等内容。

本标准所规定的检验规则是一项基本要求,各类检验具体实施时允许与本标准的相关规定有所不同,但其抽样方法、判定原则、检验项目至少不能低于本标准检验规则的相应规定。

对于本公司暂时不具备检测能力的进货检验项目,应要求供方每次送货时提供其有效的出厂检验报告。

I皮卡、SUV产品摆臂衬套技术条件1 范围本标准规定了摆臂衬套的技术要求、试验方法、检验规则、标志、包装、运输、贮存及质量保证等内容。

本标准适用于本公司生产的皮卡、SUV产品用摆臂衬套,轻型客车及轿车产品可参照执行。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 191 包装储运图示标志GB/T 528 硫化橡胶或热塑性橡胶拉伸应力应变性能的测定GB/T 531 橡胶袖珍硬度计硬度试验方法GB/T 1682 硫化橡胶低温脆性的测定单试验法GB/T 3512 硫化橡胶或热塑性橡胶热空气加速老化和耐热试验GB/T 7759 硫化橡胶、热塑性橡胶常温、高温和低温下压缩永久变形测定GB/T 7762 硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验Q/XX B102 车辆产品零部件可追溯性标识规定3 技术要求3.1 摆臂衬套应按照经规定程序批准的产品图样和技术文件制造,并应符合本标准的规定。

3.2 摆臂衬套的尺寸及其极限偏差应符合产品图样的规定。

3.3 摆臂衬套的橡胶部份不允许存在孔隙、裂纹、杂质、气泡等缺陷,表面应当光滑、清洁。

皮卡、SUV产品减震器橡胶衬套技术条件前言本标准是根据相关标准,结合本公司的生产实际,为满足采购、生产和检验的需要,保证产品质量而制定的。

本标准主要规定了皮卡、SUV产品减震器橡胶衬套的技术要求、试验方法、检验规则、标志、包装、运输、贮存及质量保证等内容。

本标准所规定的检验规则是一项基本要求,各类检验具体实施时允许与本标准的相关规定有所不同,但其抽样方法、判定原则、检验项目至少不能低于本标准检验规则的相应规定。

对于本公司暂时不具备检测能力的进货检验项目,应要求供方每次送货时提供其有效的出厂检验报告。

I皮卡、SUV产品减震器橡胶衬套技术条件1 范围本标准规定了减震器橡胶衬套的技术要求、试验方法、检验规则、标志、包装、运输、贮存及质量保证等内容。

本标准适用于本公司生产的皮卡、SUV产品用减震器橡胶衬套,轻型客车及轿车产品可参照执行。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 191 包装储运图示标志GB/T 528 硫化橡胶或热塑性橡胶拉伸应力应变性能的测定GB/T 531 橡胶袖珍硬度计硬度试验方法GB/T 1682 硫化橡胶低温脆性的测定单试验法GB/T 3512 硫化橡胶或热塑性橡胶热空气加速老化和耐热试验GB/T 7759 硫化橡胶、热塑性橡胶常温、高温和低温下压缩永久变形测定GB/T 7762 硫化橡胶或热塑性橡胶耐臭氧龟裂静态拉伸试验Q/XX A071 汽车筒式减震器技术条件Q/XX B102 车辆产品零部件可追溯性标识规定3 减震器橡胶衬套常用结构型式对于H型结构减震器,橡胶衬套主要有2种,直吊环(见图1)和椎吊环(见图2);对于G型结构(双头螺栓型)减震器,橡胶衬套只有1种,见图3。

衬套oe检测大纲

以下是衬套OE检测的大纲,用于检查衬套的质量和完整性:

1. 检查衬套外观:

- 检查衬套的表面是否光滑,没有明显的缺陷或损伤。

- 检查衬套的颜色是否均匀,没有明显的色差或变色。

2. 检查衬套尺寸和几何特征:

- 测量衬套的内径、外径和长度,与设计规格进行比较。

- 检查衬套的圆度和平行度,确保其符合要求。

3. 检查衬套的材料质量:

- 检查衬套的材料是否符合要求,如硬度、耐磨性和耐腐蚀性等。

- 进行必要的化学分析或测试,以确保材料的成分和性能满足使用要求。

4. 检查衬套的组装质量:

- 检查衬套与相关部件的配合是否良好,是否存在间隙或过紧的情况。

- 检查衬套的安装位置和定位方式是否准确,确保其符合设计要求。

5. 进行必要的功能性测试:

- 进行衬套的耐磨性测试,通过摩擦或摩擦磨损试验评估其使用寿命和耐久性。

- 检查衬套的密封性能,确保其能有效防止液体或气体泄漏。

6. 进行必要的非破坏性测试:

- 可进行超声波检测、X射线检测等非破坏性测试,以发现内部缺陷或结构问题。

7. 记录和报告检测结果:

- 将检测过程中的参数、结果和不合格项记录下来。

- 对于不合格项,进行分析和评估,并提出改进措施。

以上大纲仅供参考,具体的衬套OE检测程序和要求可能会因不同行业和具体应用而有所不同。

根据实际情况,您可以基于该大纲进行进一步的定制和完善。

空气弹簧特性试验

依据TB/T2841-2005

1. 垂向静刚度试验

将空气弹簧置于标准高度,分别充人0.1MPa,0.2MPa,0.3M Pa,0.4MPa,0.5MPa,0.6 MPa, 0.7 MPa的压缩空气,断气。

在每种气压下,测定+20 mm~-20 mm(或按具体结构尺寸定)垂向行程内的载荷和位移关系,由此确定空气弹簧的垂向静刚度。

3. 垂向动刚度试验

将空气弹簧保持在标准高度,充人0.1MPa,0.2MPa,0.3M Pa,0.4MPa,0.5MPa,0.6 MPa, 0.7 MPa的压缩空气,断气。

在每种气压下,使空气弹簧以振幅为10 mm、频率为1Hz垂向振动,绘出载荷一位移特性曲线,由此确定空气弹簧的垂向动刚度。

3.测行程:将空气弹簧调至标准高度,调整载荷至5KN后断气,测量记录此时的膨胀直径、活塞露出量、气压值并拍照;

在设备上输入下跳值,然后以40mm/min的速度缓慢下压,(并观察若期间接触缓冲块则停止下压),记录次过程的载荷-位移曲线,并测量接触缓冲块时候的活塞露出量、气压值、载荷值和膨胀直径并拍照。

3.在设备上输入上跳值,然后以40mm/min的速度缓慢上拉,(并观察若期间接触缓冲块则停止上拉),记录次过程的载荷-位移曲线,并测量接触缓冲块时候的活塞漏出量、气压值、载荷值和膨胀直径并拍照。