橡胶衬套试验

- 格式:pdf

- 大小:3.41 MB

- 文档页数:9

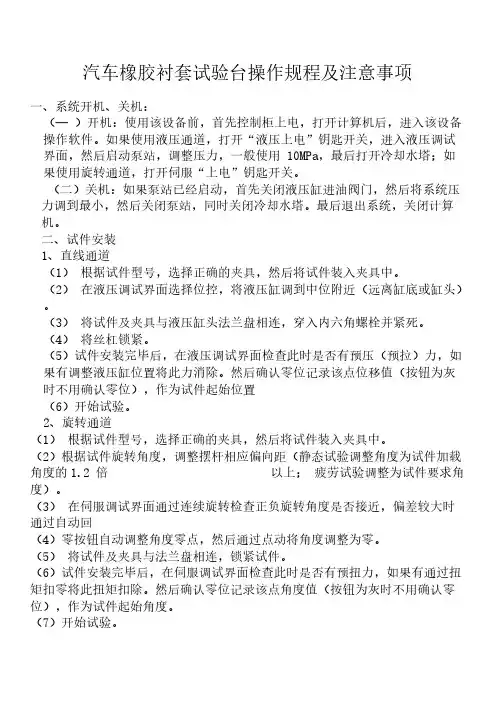

汽车橡胶衬套试验台操作规程及注意事项一、系统开机、关机:(— )开机:使用该设备前,首先控制柜上电,打开计算机后,进入该设备操作软件。

如果使用液压通道,打开“液压上电”钥匙开关,进入液压调试界面,然后启动泵站,调整压力,一般使用 10MPa,最后打开冷却水塔;如果使用旋转通道,打开伺服“上电”钥匙开关。

(二)关机:如果泵站已经启动,首先关闭液压缸进油阀门,然后将系统压力调到最小,然后关闭泵站,同时关闭冷却水塔。

最后退出系统,关闭计算机。

二、试件安装1、直线通道(1)根据试件型号,选择正确的夹具,然后将试件装入夹具中。

(2)在液压调试界面选择位控,将液压缸调到中位附近(远离缸底或缸头)。

(3)将试件及夹具与液压缸头法兰盘相连,穿入内六角螺栓并紧死。

(4)将丝杠锁紧。

(5)试件安装完毕后,在液压调试界面检查此时是否有预压(预拉)力,如果有调整液压缸位置将此力消除。

然后确认零位记录该点位移值(按钮为灰时不用确认零位),作为试件起始位置(6)开始试验。

2、旋转通道(1)根据试件型号,选择正确的夹具,然后将试件装入夹具中。

(2)根据试件旋转角度,调整摆杆相应偏向距(静态试验调整角度为试件加载角度的1.2 倍以上;疲劳试验调整为试件要求角度)。

(3)在伺服调试界面通过连续旋转检查正负旋转角度是否接近,偏差较大时通过自动回(4)零按钮自动调整角度零点,然后通过点动将角度调整为零。

(5)将试件及夹具与法兰盘相连,锁紧试件。

(6)试件安装完毕后,在伺服调试界面检查此时是否有预扭力,如果有通过扭矩扣零将此扭矩扣除。

然后确认零位记录该点角度值(按钮为灰时不用确认零位),作为试件起始角度。

(7)开始试验。

三、试验操作1、直线静态(1)根据试验要求输入相关试验设置,一般加载速度不超过 0.17mm/s,无特殊要求时预压模式选择单向预压,判载条件选择位移时设定位移报警上下限;否则设置载荷报警上下限。

试验结束后,在刚度曲线上选择两点(选定时双击鼠标左键),选择时以最接近曲线为准,以减小试验误差。

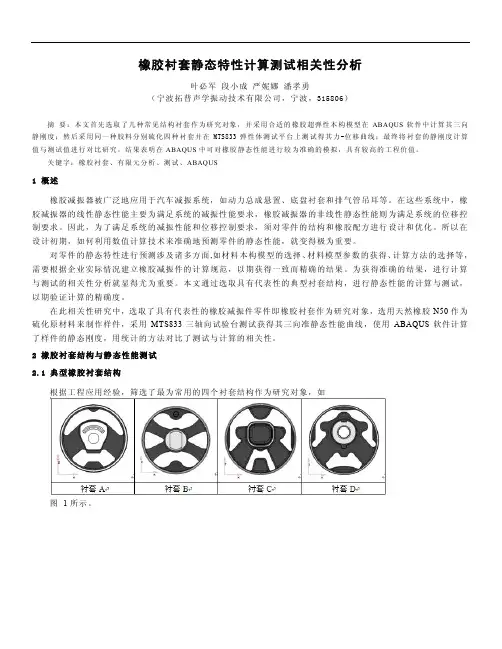

扭力梁悬架有限元模态分析中的橡胶衬套动刚度赋值方法扭力梁悬架是一种常用的汽车悬架结构。

在其建模时,需要考虑各种因素,其中橡胶衬套动刚度的赋值方法是一个重要的问题。

橡胶衬套是在悬架结构中起到缓冲、减震和保护金属部件的作用,其特点是具有一定的弹性和阻尼。

在有限元模态分析中,橡胶衬套的动刚度与模态频率密切相关,因此其赋值对模态分析结果有着重要的影响。

橡胶衬套动刚度的赋值方法一般有以下几种:1. 等效法在等效法中,将橡胶衬套看作一个等效的弹簧-阻尼器件,它的动刚度根据实验数据进行确定。

这种方法适用于实验数据比较丰富的情况,可以得到较精确的结果,但是需要进行大量的试验和数据处理,工作量较大,而且可能存在不确定性。

2. 经验法经验法是根据工程经验和规范指导,将橡胶衬套的动刚度赋予一个经验值。

这种方法简单易行,适用范围广,但是精度有限,可能存在误差。

3. 逆推法逆推法是先假定橡胶衬套的动刚度值,然后通过模态分析计算得到的频率与实验值进行对比,逐步调整动刚度值,直到得到与实验值较为接近的结果。

这种方法可以在有限的实验条件下得到较精确的结果,但是需要计算复杂,运算量大。

综合以上几种方法,可以得到一个相对合理的橡胶衬套动刚度赋值结果。

但需要特别注意的是,由于橡胶材料的本身特性和环境影响,其动刚度随时间和温度的变化非常复杂,因此在实际应用中需要进行实时监测和修正。

在进行扭力梁悬架有限元模态分析时,橡胶衬套动刚度赋值的合理性和准确性是关键。

因此,需要针对不同的具体情况,合理选择方法,进行模拟计算和实验验证,从而得到最优的结果。

在选择橡胶衬套动刚度赋值方法时,需要考虑多方面的因素,如橡胶材料的特性、汽车悬架的结构和工作条件、实验条件等。

以下是一些对橡胶衬套动刚度赋值方法的实践经验和建议。

首先,对于不同的橡胶材料,其动刚度的变化规律也不同。

一般来说,硬度越高的橡胶衬套动刚度越大,而阻尼值则与材料本身有关。

因此在进行动刚度赋值时需要考虑材料的硬度、阻尼和温度等因素。

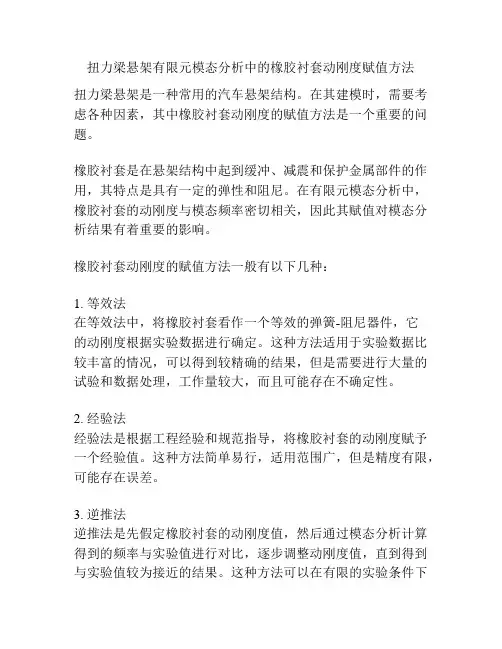

随机振动条件下的橡胶衬套疲劳寿命预测随机振动下橡胶衬套的疲劳寿命预测是一项重要的工作,常常用于预测橡胶衬套在工作过程中所承受的振动力,以及其使用寿命。

在预测过程中需要考虑多种因素,包括材料本身的特性,使用条件以及应力情况等。

首先,橡胶衬套是由弹性材料制成,能够很好地吸收振动力,使得机械设备在运行时不会受到影响。

然而,在长时间的使用中,橡胶衬套会因为高强度的振动力而出现疲劳损伤,导致整个机械设备的失效。

因此,疲劳寿命预测对于预防这种损坏非常重要。

其次,在预测过程中需要考虑使用条件。

不同的机械设备在运行时所承受的振动力是不同的,因此需要考虑使用条件对于橡胶衬套的影响。

例如,若机械设备在高温环境下运行,橡胶衬套的使用寿命将会受到极大的影响。

因此,在进行预测时需要考虑使用条件对于疲劳寿命的影响。

最后,预测过程中需要考虑材料的特性以及应力情况等因素。

橡胶衬套的材料并不是完美的,会受到应力的影响而出现疲劳损伤。

因此,预测过程中需要考虑材料的韧性、硬度、抗拉强度等特性,以及在使用过程中出现的拉伸、压缩等应力情况。

在预测过程中,常常采用疲劳试验,通过将橡胶衬套置于振动台上进行震动测试,以模拟实际使用过程中所承受的振动力。

通过试验得到的数据,可以进行数据分析,以便预测橡胶衬套的疲劳寿命。

除了疲劳试验外,还可以采用有限元分析方法进行预测。

通过将橡胶衬套的几何设计与施加的振动力传递进行模拟,得出衬套内部应力分布情况,以预测橡胶衬套的疲劳寿命。

总的来说,随机振动下橡胶衬套的疲劳寿命预测是一项复杂的工作,需要综合考虑多种因素。

通过疲劳试验或有限元分析等方式,可以得出预测结果,并为后续的维护和保养提供有力的基础。

为确保橡胶衬套的工作寿命,需要将预测得出的疲劳寿命与实际使用寿命进行比较。

比较过程中,需要考虑不同因素的影响,例如使用条件、应力情况、环境温度等。

将预测结果与实际情况进行对比,可以发现有些橡胶衬套的使用寿命可能比预测结果更短,而有些则可能比预测结果更长。

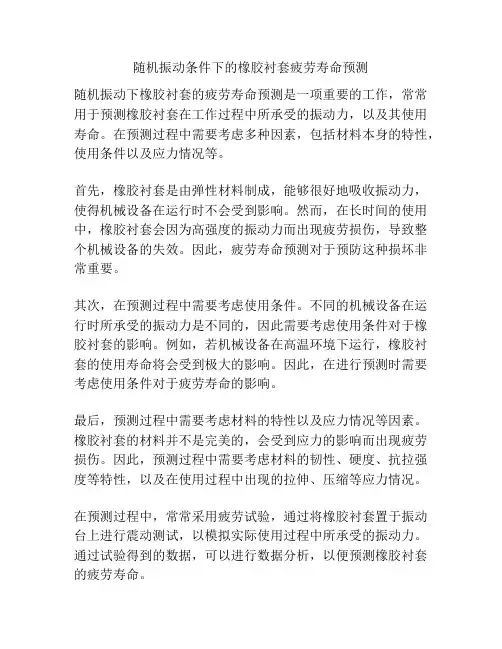

减振器橡胶衬套的疲劳试验方法孙晓帮;孔令洋;王祥;石晶【摘要】减振器橡胶衬套的疲劳寿命不仅影响其使用寿命,而且影响到悬架的行驶安全性.根据减振器橡胶衬套的实际使用工况,对独立减振器和减振器支柱总成橡胶衬套进行受力分析,确定了橡胶衬套疲劳试验条件中的预压力、激振力幅值、振动频率和激振次数.根据橡胶衬套静刚度的损失率、激振位移的增大率、表观的变化、龟裂值和材料的温升,确立了橡胶衬套疲劳失效的判断准则,为橡胶衬套疲劳试验提供依据.【期刊名称】《汽车工程师》【年(卷),期】2015(000)005【总页数】3页(P52-54)【关键词】减振器橡胶衬套;受力分析;疲劳试验条件;疲劳失效【作者】孙晓帮;孔令洋;王祥;石晶【作者单位】辽宁工业大学汽车与交通工程学院;辽宁工业大学汽车与交通工程学院;辽宁工业大学汽车与交通工程学院;辽宁工业大学汽车与交通工程学院【正文语种】中文减振器橡胶衬套(以下简称橡胶衬套)因具有良好的吸收高频振动和隔振效果,被广泛应用在汽车悬架系统中[1]。

汽车行驶时,橡胶衬套受路面的激励作用处于交变载荷下,因此很容易发生疲劳失效。

通过试验方法研究橡胶衬套的疲劳寿命不仅能提高其使用寿命,而且能提高悬架的行驶安全性。

目前国内外没有完整的汽车悬架橡胶衬套试验标准,各厂家试验规范也不统一。

文章通过橡胶衬套受力分析,建立橡胶衬套的疲劳试验规范,并确立橡胶衬套疲劳失效的判断准则。

1 橡胶衬套的受力分析1.1 独立减振器橡胶衬套受力分析独立减振器是指减振器与弹簧独立安装。

装有橡胶衬套的独立减振器一般有双吊环式和下吊环式2种。

双吊环式减振器结构简图,如图1所示。

在实车使用工况下,减振器上吊环(内含橡胶衬套)与车架或车身相连,下吊环(内含橡胶衬套)与车桥相连。

橡胶衬套外圆柱表面与减振器上下吊环之间为过盈配合;橡胶衬套芯部是与橡胶粘接的刚性套筒,销轴穿过套筒内部将减振器一端与车架或悬架系统托臂梁柔性连接在一起。

汽车橡胶衬套随机疲劳分析方明霞;谈军;许光【摘要】本文中提出通过试验和有限元分析相结合,以最大应变能密度作为参数,预测汽车橡胶衬套疲劳寿命的方法.首先,采用动态子结构法建立整车随机非线性动力学模型,然后,用Monte Carlo法模拟路面和发动机的随机激励,获得整车中橡胶衬套在随机激励下的位移、速度和加速度响应;最后利用响应特性对橡胶衬套有限元模型进行激励,得到橡胶衬套的最大应变能密度;再代入疲劳寿命预测模型得到橡胶衬套在随机载荷激励下疲劳寿命.采用前副车架模块疲劳试验进行验证的结果表明,采用所提出的方法预测汽车橡胶衬套随机疲劳寿命具有足够的精度.【期刊名称】《汽车工程》【年(卷),期】2013(035)010【总页数】6页(P949-954)【关键词】汽车;橡胶衬套;随机疲劳;应变能密度【作者】方明霞;谈军;许光【作者单位】同济大学航空航天与力学学院,上海200092;上海汇众汽车制造有限公司,上海200122;上海汇众汽车制造有限公司,上海200122【正文语种】中文前言对橡胶元件疲劳寿命进行预测,目前国内外已进行了一些研究[1-2],但对整个系统中橡胶元件疲劳寿命进行研究目前主要依赖于试验。

国外对橡胶减振元件的疲劳试验已采用随机载荷谱或道路谱加载[3-4]。

文献[5]中对机车车辆用橡胶件的寿命进行了研究,以高速转向架转向装置的导向套为例,采用将道路谱信号编辑处理后变换成试验台的控制信号,对车辆用橡胶件进行寿命测试。

文献[6]中对车辆的减振部件空气弹簧的使用寿命进行了研究,通过对气囊橡胶试片的人工加速老化试验,可靠地评价了其使用寿命。

目前国内对橡胶减振元件的疲劳问题研究仍处于起步阶段,文献[7]中对大型履带式拖拉机链轮橡胶减振器疲劳试验程序载荷谱进行了分析;文献[8]中对橡胶减振器疲劳寿命与模具设计的关系进行了研究。

负荷测试和道路模拟试验等虽然在疲劳寿命准确估算中具有一定优势,但却不能在橡胶材料设计阶段进行分析。