普通内螺纹在加工中心上的加工与编程

- 格式:pdf

- 大小:81.95 KB

- 文档页数:1

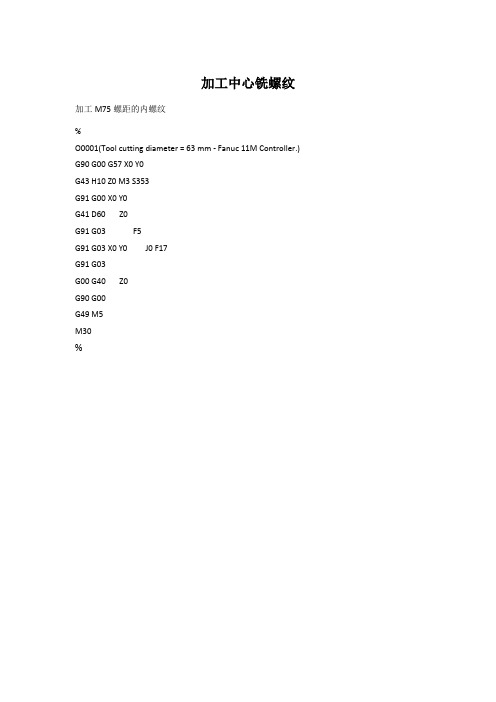

加工中心铣螺纹加工M75螺距的内螺纹%O0001(Tool cutting diameter = 63 mm - Fanuc 11M Controller.) G90 G00 G57 X0 Y0G43 H10 Z0 M3 S353G91 G00 X0 Y0G41 D60 Z0G91 G03 F5G91 G03 X0 Y0 J0 F17G91 G03G00 G40 Z0G90 G00G49 M5M30%加工中心通用铣螺纹宏程序编程教程使用G03/G02三轴联动走螺旋线,刀具沿工件表面(孔壁或圆柱外表)切削。

螺旋插补一周,刀具Z向负方向走一个螺距量。

工作原理使用G03/G02三轴联动走螺旋线,刀具沿工件表面(孔壁或圆柱外表)切削。

螺旋插补一周,刀具Z向负方向走一个螺距量。

编程原理:G02 I3.等于螺距为假设刀具半径为5mm则加工M16的右旋螺纹优势使用了三轴联动数控铣床或加工中心进行加工螺纹,相对于传统螺纹加工1、如螺距为2的螺纹铣刀可以加工各种公称直径,螺距为2mm的内外螺纹2、采用铣削方式加工螺纹,螺纹的质量比传统方式加工质量高3、采用机夹式刀片刀具,寿命长4、多齿螺纹铣刀加工时,加工速度远超攻丝5、首件通止规检测后,后面的零件加工质量稳定使用方法G65 P1999 X_ Y_ Z_ R_ A_ B_ C_ S_ F_XY 螺纹孔或外螺纹的中心位置X=#24 Y=#25Z 螺纹加工到底部,Z轴的位置(绝对坐标)Z=#26R快速定位(安全高度)开始切削螺纹的位置R=#18A螺纹螺距A=#1B螺纹公称直径B=#2C螺纹铣刀的刀具半径C=#3 内螺纹为负数外螺纹加工为正数S主轴转速F进给速度,主要用于控制刀具的每齿吃刀量如:G65 p1999 X30 Y30 Z-10 R2 A2 B16 C-5 S2000 F150;在X30y30的位置加工M16 螺距2 深10的右旋螺纹加工时主轴转速为2000转进给进度为150mm/min宏程序代码O1999;G90G94G17G40;G0X#24Y#25;快速定位至螺纹中心的X、Y坐标M3S#19;主轴以设定的速度正转#31=#2*+#3;计算出刀具偏移量#32=#18-#1;刀具走螺旋线时,第一次下刀的位置#33=#24-#31; 计算出刀具移动到螺纹起点的位置G0Z#18;刀具快速定位至R点G1X#33F#9;刀具直线插补至螺旋线的起点,起点位于X的负方向N20 G02Z-#32I#31;以偏移量作为半径,以螺距作为螺旋线Z向下刀量(绝对坐标)IF[#32LE#26]GOTO30;当前Z向位置大于等于设定Z向底位时,进行跳转#32=#32-#1;Z向的下个螺旋深度目标位置(绝对坐标)GOTO20;N30;IF[#3GT0]THEN #6=#33-#1;外螺纹,退刀时刀具往X负方向退一个螺距量IF[#3LT0]]THEN #6=#24;内螺纹,退刀时刀具移动到螺纹中心位置G0X#6G90G0Z#18;提刀至安全高度内梯形螺纹(Tr40x7)的宏程序系统:FANUC-oimait编程思想:每一层分中、右、左三分,每一刀的Z轴方向的起刀点都不同1、内梯形螺纹加工程序:G54G99M3S100T0101G0Z3X33#101=; 每一刀的的深度(半径)#102=4 梯形螺纹的深度(半径)#103=1 分层切削的次数N90 G0U[2*#101*#103]G32Z-32F7G0X32Z[3+[#102-#101]*+A];A是槽底宽-刀尖宽的一半X33U[2*#101*#103]G32Z-32F7G0X32Z[3-[#102-#101]*] 梯形螺纹的牙顶宽:螺距梯形螺纹的牙底宽:螺距-牙顶宽-2倍的(螺纹深度Xtg15°)X33U[2*#101*#103]G32Z-32F7G0X32G0Z3X33#102=##103=#103+1IF[#103LE20]GOTO90;G0Z100M5M30螺纹铣削编程现以M20×右旋内螺纹铣削加工实例说明螺纹加工的编程方法。

加工中心铣螺纹宏程序精华-CAL-FENGHAI-(2020YEAR-YICAI)_JINGBIAN加工中心通用铣螺纹宏程序编程教程使用G03/G02三轴联动走螺旋线,刀具沿工件表面(孔壁或圆柱外表)切削。

螺旋插补一周,刀具Z向负方向走一个螺距量。

工作原理使用G03/G02三轴联动走螺旋线,刀具沿工件表面(孔壁或圆柱外表)切削。

螺旋插补一周,刀具Z向负方向走一个螺距量。

编程原理:G02 I3.等于螺距为2.5mm假设刀具半径为5mm则加工M16的右旋螺纹优势使用了三轴联动数控铣床或加工中心进行加工螺纹,相对于传统螺纹加工1、如螺距为2的螺纹铣刀可以加工各种公称直径,螺距为2mm的内外螺纹2、采用铣削方式加工螺纹,螺纹的质量比传统方式加工质量高3、采用机夹式刀片刀具,寿命长4、多齿螺纹铣刀加工时,加工速度远超攻丝5、首件通止规检测后,后面的零件加工质量稳定使用方法G65 P1999 X_ Y_ Z_ R_ A_ B_ C_ S_ F_XY 螺纹孔或外螺纹的中心位置X=#24 Y=#25Z 螺纹加工到底部,Z轴的位置(绝对坐标) Z=#26R快速定位(安全高度)开始切削螺纹的位置 R=#18A螺纹螺距A=#1B螺纹公称直径B=#2C螺纹铣刀的刀具半径C=#3 内螺纹为负数外螺纹加工为正数S主轴转速F进给速度,主要用于控制刀具的每齿吃刀量如: G65 p1999 X30 Y30 Z-10 R2 A2 B16 C-5 S2000 F150;在X30y30的位置加工 M16 螺距2 深10的右旋螺纹加工时主轴转速为2000转进给进度为150mm/min宏程序代码O1999;G90G94G17G40;G0X#24Y#25;快速定位至螺纹中心的X、Y坐标M3S#19;主轴以设定的速度正转#31=#2*+#3;计算出刀具偏移量#32=#18-#1;刀具走螺旋线时,第一次下刀的位置#33=#24-#31; 计算出刀具移动到螺纹起点的位置G0Z#18;刀具快速定位至R点G1X#33F#9;刀具直线插补至螺旋线的起点,起点位于X的负方向N20 G02Z-#32I#31;以偏移量作为半径,以螺距作为螺旋线Z向下刀量(绝对坐标)IF[#32LE#26]GOTO30;当前Z向位置大于等于设定Z向底位时,进行跳转#32=#32-#1;Z向的下个螺旋深度目标位置(绝对坐标)GOTO20;N30;IF[#3GT0]THEN #6=#33-#1;外螺纹,退刀时刀具往X负方向退一个螺IF[#3LT0]]THEN #6=#24;内螺纹,退刀时刀具移动到螺纹中心位置G0X#6G90G0Z#18;提刀至安全高度M99;G0X#6;下面有误下面程序为单齿螺纹铣刀宏程序编法:内梯形螺纹(Tr40x7)的宏程序系统:FANUC-oimait编程思想:每一层分中、右、左三分,每一刀的Z轴方向的起刀点都不同1、内梯形螺纹加工程序:G54G99M3S100T0101G0Z3X33#101=; 每一刀的的深度(半径)#102=4 梯形螺纹的深度(半径)#103=1 分层切削的次数N90 G0U[2*#101*#103]G32Z-32F7G0X32Z[3+[#102-#101]*+A]; A是槽底宽-刀尖宽的一半X33U[2*#101*#103]G32Z-32F7G0X32Z[3-[#102-#101]*] 梯形螺纹的牙顶宽:螺距梯形螺纹的牙底宽:螺距-牙顶宽-2倍的(螺纹深度Xtg15°)X33U[2*#101*#103]G32Z-32F7G0X32G0Z3X33#102=##103=#103+1IF[#103LE20]GOTO90;G0Z100M5M30螺纹铣削编程现以M20×右旋内螺纹铣削加工实例说明螺纹加工的编程方法。

随着时代的进步,数控行业在我国大中型机械加工业用得越来越广泛,一些大型零件的螺纹加工,传统的螺纹车削和丝锥、板牙已无法满足生产的需要。

而在数控铣床或加工中心得到广泛应用的今天,采用三轴联动机床进行螺纹加工,改变了螺纹的加工工艺方法,取得了良好的效果。

一、螺旋铣削内孔1.加工范围孔径较大的盲孔或通孔,由于麻花钻加工太慢或不能加工,往往选择螺旋铣削的方式。

而且由于该方式选择的刀具不带底刃,所以更适合小切深、高转速及大进给的加工情况。

2.加工特点螺旋铣削加工孔是建立在螺旋式下刀方法基础上的加工方法,螺旋铣孔时有一个特点:每螺旋铣削一周,刀具的Z 轴方向移动一个下刀高度。

3.螺纹铣刀的选择选择16mm 的三刃转位铣刀,刀具转速S=3000r/min,进给量F=2500mm/min。

4.说明这种方法在螺旋铣削内孔上很有特色,其程序编写的实质就是将一个下刀高度作为螺旋线高度编成一个子程序,通过循环调用该螺旋线子程序,完成整个孔的铣削加工。

该方法加工孔不受铣刀规格等因素影响,所以在数控铣床和加工中心上应用比较理想。

使用G03/G02三轴联动走螺旋线,刀具沿工件表面(孔壁或圆柱外表)切削。

螺旋插补一周,刀具Z向负方向走一个螺距量。

工作原理:使用G03/G02三轴联动走螺旋线,刀具沿工件表面(孔壁或圆柱外表)切削。

螺旋插补一周,刀具Z向负方向走一个螺距量。

编程原理:G02 Z-2.5 I3. Z-2.5等于螺距为2.5mm ,假设刀具半径为5mm则加工M16的右旋螺纹优势:使用了三轴联动数控铣床或加工中心进行加工螺纹,相对于传统螺纹加工1、如螺距为2的螺纹铣刀可以加工各种公称直径,螺距为2mm的内外螺纹采用铣削方式加工螺纹,螺纹的质量比传统方式加工质量高采用机夹式刀片刀具,寿命长多齿螺纹铣刀加工时,加工速度远超攻丝首件通止规检测后,后面的零件加工质量稳定使用方法:G65 P1999 X_ Y_ Z_ R_ A_ B_ C_ S_ F_XY 螺纹孔或外螺纹的中心位置 X=#24 Y=#25Z 螺纹加工到底部,Z轴的位置(绝对坐标) Z=#26 R 快速定位(安全高度)开始切削螺纹的位置 R=#18 A 螺纹螺距 A=#1 B 螺纹公称直径 B=#2C 螺纹铣刀的刀具半径 C=#3 内螺纹为负数外螺纹加工为正数 S 主轴转速F 进给速度,主要用于控制刀具的每齿吃刀量如: G65 p1999 X30 Y30 Z-10 R2 A2 B16 C-5 S2000 F150;在X30y30的位置加工 M16 螺距2 深10的右旋螺纹加工时主轴转速为2000转进给进度为150mm/min 宏程序代码 O1999;G90G94G17G40;G0X#24Y#25; 快速定位至螺纹中心的X、Y坐标 M3S#19; 主轴以设定的速度正转 #31=#2*0.5+#3; 计算出刀具偏移量#32=#18-#1; 刀具走螺旋线时,第一次下刀的位置 #33=#24-#31; 计算出刀具移动到螺纹起点的位置 G0Z#18;刀具快速定位至R点G1X#33F#9; 刀具直线插补至螺旋线的起点,起点位于X的负方向N20 G02Z-#32I#31;以偏移量作为半径,以螺距作为螺旋线Z向下刀量(绝对坐标) IF[#32LE#26]GOTO30; 当前Z向位置大于等于设定Z向底位时,进行跳转 #32=#32-#1; Z向的下个螺旋深度目标位置(绝对坐标) GOTO20; N30; IF[#3GT0]THEN #6=#33-#1; 外螺纹,退刀时刀具往X负方向退一个螺距量 IF[#3LT0]]THEN #6=#24; 内螺纹,退刀时刀具移动到螺纹中心位置 G0X#6G90G0Z#18; 提刀至安全高度加工M75螺距1.5的内螺纹 %O0001(Tool cutting diameter = 63 mm - Fanuc 11M Controller.) G90 G00 G57 X0 Y0 G43 H10 Z0 M3 S353 G9 1 G00 X0 Y0 Z-10.352 G41 D60 X3.313 Y-34.241 Z0G91 G03 X34.241 Y34.241 Z0.352 R34.241 F5 G91 G03 X0 Y0 Z1.500 I-37.554 J0 F17 G91 G03 X-34.241 Y34.2 41 Z0.352 R34.241 G00 G40 X-3.313 Y-34.241 Z0 G90 G00 Z200.000G49M5 M301 攻丝加工1.1 攻丝加工的方法攻丝加工是利用丝锥进行螺纹加工,其加工过程和传统方法相同,在加工进给和退出时要保证丝锥转一转在进给方向进给一个螺距,属于成型刀具加工,刚性攻丝,其加工过程都是由数控铣床自动控制,生产效率和质量得到了提高,程序编制简单方便。

螺纹在机械中非常常见,在应用中出现的右旋螺纹较多,左旋螺纹在特殊的场合会出现,本文两种螺纹指令都作说明。

1螺纹指令G84和G74的用法1.1右旋螺纹循环指令G84程序格式:G98(G99)G84X Y Z R P F K X 、Y 为孔位数据;Z 从R 点到孔底的距离(G91)或孔底坐标(G90);R 从初始位置到R 点的距离(G91)或R 点的坐标值(G90);P 在孔底的暂停时间,用整数表示,单位为ms ;F 为切削进给速度。

G84指令用于切削右旋螺纹孔。

向下切削时主轴正转,孔底动作是变正转为反转,再退出。

F 表示导程,在G84切削螺纹期间速率修正无效,移动将不会中途停顿,直到循环结束其加工动作图如下所示:注:G84固定循环除主轴旋转的方向完全相反外,其他与左螺纹攻丝循环G74完全一样,在循环开始以前指令主轴正转。

1.2左旋螺纹循环指令G74程序格式:G98(G99)G74X Y Z R P F K ;X 、Y 为孔位数据;Z 从R 点到孔底的距离(G91)或孔底坐标(G90);R 从初始位置到R 点的距离(G91)或R 点的坐标值(G90);P 在孔底的暂停时间,用整数表示,单位为ms ;F 为切削进给速度;K 为重复次数(如果需要的话),当K=1时,K1可省略。

G74指令用于切削左旋螺纹孔。

主轴反转进刀,正转退刀,正好与G84指令中的主轴转向相反,其他运动均与G84指令相同。

其加工动作图如下所示:注:在使用左螺纹攻丝循环时,循环开始以前必须给M04指令使主轴反转,并且使F 和S 的比值等于螺距。

另外,在G74或G84循环进行中,进给倍率开关和进给保持开关的作用将被忽略,即进给倍率被保持在100%,而且在一个固定循环完毕之前不能中途停止。

当采用G94模式时,F=螺距×转速;当采用G95模式时,F=螺距。

2常用螺纹的螺距选用的螺纹底孔钻头直径如下所示:螺纹螺距选用钻头直径M40.8Ø3.2M50.8Ø4.2M61Ø5M8 1.25Ø6.8M10 1.5Ø8.5M12 1.75Ø10.2M142Ø12M162Ø14M18 2.5Ø15.5M202.5Ø17.53应用举例加工下图所示的右旋螺纹孔。

以加工M30×1.5的内螺纹和M27×3的外螺纹为例,来介绍内螺纹和外螺纹的铣削加工方法。

一、加工准备根据通用工艺方法,确定内外螺纹的铣削方法,并根据加工方法准备工量具,编制程序。

二、刀具清单1、内螺纹的铣削如下图所示,加工零件图几何中心的M30×1.5的内螺纹。

1)工件材料:45钢正火,模锻。

90mm×90mm×20mm 2)加工要求:螺纹表面粗糙度值Rp=1.6;牙形角为60度3)加工中心操作系统:FANUC0I4)刀具:单齿螺纹铣刀,9齿螺纹梳刀在用螺纹铣刀铣削螺纹之前,要先完成螺纹底孔的加工,继而进行螺纹加工。

单齿螺纹铣刀的螺纹加工原理是:刀具每固定旋转一周,在Z轴负方向上下降一个螺距。

计算螺纹M30×1.5的底孔直径:公称直径-1.08P=30-1.62=28.38mm,所以螺纹底孔孔径为28.38mm的通孔。

选用⌀12mm两齿立铣刀,主轴S=700r/min,刀具材料为高速钢,进给F=120mm/min,刀具伸出长度为28mm,编写程序如下:O0001(程序名)M06T01(使用1号刀)G54G90G40M03S1200(程序初始化)G00X0Y0Z100(刀具快速定位)Z5G01Z0F40(刀具工进到工件表面)#1=-4(将-4赋值于局部变量#1)N10G01Z[#1]F100(刀具工进到Z-4)G41D01G01X14.25F120(固定循环,刀具半径补偿)G03I-14.25J0(逆时针铣圆一周)G40G01X0(取消刀具半径补偿)#1=#1-4(将#1-4赋值于局部变量#1)IF[#1GE-20]GOTO(条件判别语句,如果#1大于-20,则跳转至N10继续加工)G00Z100(快速抬刀)Y150M05(主轴停止)M30(程序结束)2、确认底孔加工完成,并用⌀32倒角钻倒C1.5mm的角以后,选择⌀14mm的单刃螺纹铣刀铣削,转速S=1200r/min,F=120mm/min程序编写如下:O0002(程序名)M06T02(换2号刀)G54G90G40M03S1200(程序初始化)G0X0Y0Z100Z5(刀具快速移动到定位点)G01Z0F40(刀具工进到工件表面)#1=0(将0赋值于局部变量#1)N10#2=#1-1.5(将#1-1.5赋值于局部变量#2)G42D02G01X14,.19G02Z[#2]I-14.19(圆弧导入半径)#1=#1-1.5IF[#1GE-21]GOTO10(条件判别语句,如果#1大于-21,则跳转至N10继续执行程序)G40G01X0(取消刀具半径补偿)G00Z100(快速抬刀)Y150MO5(主轴停止)M30(程序结束)3、选择9齿螺纹梳刀(T03)铣削螺纹,主轴转速S=1200r/min,F=120mm/min,这种加工效率非常高,加工时间大大缩短,在大批量加工螺纹中,具有很大优势。

航空航天103㊀加工中心锥度螺纹的编程加工技巧太原航空仪表有限公司 (山西太原 030006) 武 凯摘要:螺纹加工通常是车床或数控车床完成的机械加工任务ꎮ但遇到方形或异形零件的螺纹加工ꎬ数控车就需要借助花盘进行零件装夹定位或专用工装才能完成加工任务ꎬ这种方法费用高㊁效率低ꎬ工装准备时间长ꎮ且有些零件可能都无法通过数控车来完成加工任务ꎮ如:当遇到曲面异形零件上的螺纹加工就不是花盘能解决的问题了ꎬ即便是专用工装也是不容易办到的ꎬ这就需要数控加工中心来完成加工任务ꎮ1 锥度螺纹加工难点螺纹形状大致分为直螺纹和锥度螺纹两种ꎮ直螺纹在数控加工中心上比较好实现ꎬ是最常用的加工方法ꎮ锥度螺纹加工在数控加工中心上比较少用到ꎬ多数是钳工借助锥度丝攻进行手工攻螺纹加工ꎮ这种方法加工效率低ꎬ加工精度和表面粗糙度也较低ꎬ且加工出的锥度螺纹和零件垂直度差ꎬ有密封要求的锥度螺纹很难保证精度加工要求ꎮ并且加工范围受到螺纹直径的影响大ꎬ遇到很大的锥度螺纹时ꎬ由于丝攻的问题无法很快进行零件加工ꎮ丝攻成本高ꎬ对钳工的技术水平要求也很高ꎬ效率低ꎮ因此就需要在数控加工中心上进行锥度螺纹的铣螺纹加工ꎮ2 在数控加工中心上加工锥度螺纹方法在数控加工中心上加工锥度螺纹有三种加工方法:数控加工中心丝攻锥度螺纹循环加工ꎻ数控宏程序锥度螺纹加工ꎻ借助CAM编程软件进行锥度螺纹加工ꎮ(1)数控加工中心丝攻锥度螺纹加工ꎮG84G98X_Y_Z_R5F300(右旋螺纹循环)主轴在孔底反转返回R 平面后ꎬ主轴恢复正转ꎮG74G98X_Y_Z_R5F300(左旋螺纹循环)主轴在孔底正转返回R 平面后ꎬ主轴恢复反转ꎮ这种锥度螺纹加工方法采用锥度丝攻利于攻螺纹G代码进行螺纹加工ꎬ一般只适用于小直径的直螺纹和锥度螺纹加工ꎮ加工质量和表面粗糙度及精度取决于丝攻的精度ꎮ螺纹尺寸和精度不好控制ꎮ(2)数控宏程序锥度螺纹加工ꎮ锥度螺纹加工说明:右旋内锥度螺纹中心位置(X30Y30)螺纹大段直径40mm㊁螺距P=2mm㊁锥度角12ʎ㊁螺纹深度Z=-30mm以及单刃螺纹铣刀R=10mmꎮO001ꎻ(Z -D -L -W -J -G)T1M6㊀(LWD -XD20-LOJU -2)(必须是单齿螺纹刀)S3000M13㊀㊀㊀㊀(主轴正转并打开切削液)G54G43H1G0Z100㊀(坐标系和刀长)G1F800G52X30Y30㊀(建立局部坐标系ꎬ便于螺纹加工计算)M98P02㊀㊀㊀㊀㊀(调用02号子程序)G1F800Z50㊀㊀㊀(刀具抬高)G52X0Y0㊀㊀㊀㊀(取消局部坐标系ꎬ恢复G54)M5M9㊀㊀㊀㊀㊀㊀(主轴停ꎬ关闭切削液)T0M6㊀㊀㊀㊀㊀(还刀)M30㊀㊀㊀㊀㊀㊀(程序结束并返回程序头)O002;㊀㊀㊀㊀(螺纹加工子程序)#1=12ʎ㊀㊀㊀(螺纹的锥度角ꎬ单边角A =12ʎ)#2=0㊀㊀㊀㊀㊀(螺纹顶面坐标值Z =0)#3=40㊀㊀㊀㊀(螺纹起点大段直径D =40)#4=300㊀㊀㊀㊀(F300)#5=2㊀㊀㊀㊀㊀(螺距P =2)#6=10㊀㊀㊀㊀(螺纹刀具半径R 刀=R10)#7=-30㊀㊀㊀㊀(螺纹深度ꎬ非绝对值Z -30)#10=#3/2-#6㊀(起始点刀心回转半径D/2-R 刀)#11=TAN [#1]㊀(锥度角正切值)#12=#5*#11㊀(一个螺距对应的半径变化量)(实际计算的是0 353的变化量)#13=#10+#7∗#11㊀㊀(螺纹底部小端半径R 小)G1X #10㊀Y0㊀㊀㊀(主轴移动到刀具起始点位置)Z [#2+10]㊀㊀(刀具移动到螺纹平面10的位置)G1Z #2F #4㊀㊀(刀具移动到螺纹平面的位置)WHILE [#10GT #13]DO1㊀(如果起始点刀心回转半径大于等于螺纹底部小端半径R 小时㊁循环继续)2019金属加工工艺师征文大赛104㊀G91G2X-#12Y0I-#10Z-#5F#4㊀㊀(G2顺时针螺纹加工制下一层ꎬ运动轨迹为圆锥插补)#10=#10-#12㊀(刀具回转半径依次递减#12)(#12实际计算的是0 353的变化量)END1㊀㊀㊀㊀(循环1结束)(此时#10=#13)G0Z50G0X0Y0M99㊀㊀㊀㊀(子程序结束)螺纹加工宏程序示意如图1所示ꎬ锥度螺纹孔加工程序加工效果如图2所示ꎮ图1㊀螺纹加工宏程序图示意图2㊀锥度螺纹孔加工程序加工效果㊀㊀这种宏程序编程方法ꎬ可以控制锥度螺纹大小尺寸ꎬ加工效率高ꎬ尺寸表面粗糙度高ꎬ程序可修改参数ꎬ随意调整ꎬ方便快捷ꎬ但程序复杂ꎬ加工前需要进行程序验证ꎮ(3)借助CAM编程软件进行锥度螺纹加工ꎮ根据设计要求进行锥度建模ꎬ保证大端或小端尺寸及锥度尺寸要求ꎮ依据零件螺距P的技术要求画左旋或右旋螺旋线ꎮ进行螺旋曲线投影到锥度模型上ꎬ形成锥度螺旋线ꎮ进行锥度螺纹加工ꎬ设置螺纹刀具㊁转速ꎬ根据固定轮廓铣的曲线进行曲线驱动加工ꎬ进行锥度螺纹加工编程操作ꎮ通过后处理形成G代码ꎬ完成锥度螺纹加工ꎮ如图3所示ꎮ图3㊀通过软件编程的内锥度螺纹加工3 结语加工中心加工异形零件上的螺纹ꎬ效率高ꎬ可以一次装夹加工多个形状和多个孔位的螺纹ꎬ省去大量的工装夹具成本和装夹校正时间ꎬ效率非常高ꎬ对加工大螺纹异形零件是非常好的加工方法ꎮ参考文献:[1]陈海舟 数控铣削加工宏程序及应用实例[M].北京:机械工业出版社ꎬ2016[2]何嘉扬 UGNX8 0数控加工完全学习手册[M].北京:电子工业出版社ꎬ2012MW(收稿日期:20190906)。

加工中心加工内螺纹的流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!加工中心加工内螺纹的详细流程在精密机械制造领域,加工中心是不可或缺的设备,尤其在处理复杂的内螺纹时,其高效、精准的特点更为突出。

工作原理加工中心通用铳螺纹宏程序工作原理:编程原理:G02 Z-2.5 13.Z-2.5等于螺距为2.5mm优势假设刀具半径为5mm则加工M16的右旋螺纹使用了三轴联动数控铳床或加工中心进行加工螺纹,相对于传统螺纹加工1、如螺距为2的螺纹铳刀可以加工各种公称直径,螺距为2mm的内外螺纹2、采用铳削方式加工螺纹,螺纹的质量比传统方式加工质量高3、采用机夹式刀片刀具,寿命长4、多齿螺纹铳刀加工时,加工速度远超攻丝5、首件通止规检测后,后面的零件加工质量稳定使用方法G65 P1999 X_ Y_ Z_ R_ A_ B_ C_ S_ F_XY螺纹孔或外螺纹的中心位置X=#24 Y=#25Z螺纹加工到底部,Z轴的位置(绝对坐标)Z=#26R 快速定位(安全高度)开始切削螺纹的位置R=#18A 螺纹螺距A=#1B 螺纹公称直径B=#2C螺纹铳刀的刀具半径C=#3内螺纹为负数外螺纹加工为正数S 主轴转速F 进给速度,主要用于控制刀具的每齿吃刀量如:G65 p1999 X30 Y30 Z-10 R2 A2 B16 C-5 S2000 F150; 在X30y30 的位置加工M16 螺距2 深10 的右旋螺纹加工时主轴转速为2000 转进给进度为150mm/min 宏程序代码O1999;G90G94G17G40;G0X#24Y#25; 快速定位至螺纹中心的X、Y 坐标M3S#19; 主轴以设定的速度正转#31=#2*0.5+#3; 计算出刀具偏移量#32=#18-#1; 刀具走螺旋线时,第一次下刀的位置#33=#24-#31; 计算出刀具移动到螺纹起点的位置G0Z#18; 刀具快速定位至R 点G1X#33F#9; 刀具直线插补至螺旋线的起点,起点位于X 的负方向N20 G02Z-#32I#31; 以偏移量作为半径,以螺距作为螺旋线Z 向下刀量(绝对坐标)IF[#32LE#26]GOTO30; 当前Z 向位置大于等于设定Z 向底位时,进行跳转#32=#32-#1; Z 向的下个螺旋深度目标位置(绝对坐标)GOTO20;N30;IF[#3GT0]THEN #6=#33-#1; 外螺纹,退刀时刀具往X 负方向退一个螺距量IF[#3LT0]]THEN #6=#24; 内螺纹,退刀时刀具移动到螺纹中心位置G0X#6G90G0Z#18; 提刀至安全高度M99;。