数控加工中心铣削内螺纹刀具的设计

- 格式:doc

- 大小:436.00 KB

- 文档页数:4

螺纹的铣削加工程序编制摘要:传统的螺纹加工方法主要为采用普通车床或数控车床车削螺纹、采用丝锥、板牙手工攻螺纹及套螺纹,但在产品结构和加工精度受限制的情况下,螺纹加工不能采用上述方法时,利用数控系统中圆弧插补指令G02/G03和宏程序来完成数控加工程序的编制并在加工中心上实现铣螺纹加工。

关键词:G02/G03;宏程序;铣螺纹中图分类号:TP271+.2 文献标识码:A 文章编号:1006-4311(2010)11-0116-020 引言螺纹铣削是数控系统发展以来螺纹加工的一种新工艺,。

它与传统螺纹加工方式相比,在加工精度、加工效率方面具有极大优势,且加工时不受螺纹结构和螺纹旋向的限制,一把螺纹铣刀可加工多种不同旋向的内、外螺纹。

1 圆弧插补指令G02/G03 格式G17G02G03XRJG18G02G03XRKG19G02G03YRKG02/G03:顺圆/逆圆。

在圆弧坐标平面内,从未被指定坐标轴(G17平面:Z 轴;G18平面:Y轴;G19平面:X轴)的正方向往负方向观察,顺时针圆弧为G02;而逆时针圆弧为G03。

R:圆弧半径,当圆弧圆心角小于180°时,R为正值;当圆弧圆心角大于等于180°时R为负值;整圆不能用R指令,只能用I、J、K指令。

I、J、K:适用于任意圆弧,分别表示圆弧圆心相对于圆弧起点在X、Y和Z方向的位移量。

2 螺纹铣削的加工程序编写2.1 单个螺距螺纹的铣削编程格式 G17G02X_Y_I_J_Z_F_2.2多个螺距螺纹的铣削编程2.2.1 多个螺距螺纹一般性编程格式(B1、B2、Bn如图2所示)。

G17 G02 I_ J_ ZB1F_;G17 G02 I_ J_ ZB2F_;G17 G02 I_ J_ ZBnF_;2.2.2 多个螺距螺纹参数化编程格式程序中#含义如图3。

3 螺纹铣削加工参数化编程实例3.1加工前准备加工如图3所示内螺纹,毛坯初孔:Φ39;毛坯:100mmX100mmX20mm尼龙块,底孔: Φ40.376;加工设备:HCK714D加工中心;装夹方式:平口钳装夹;所用刀具:I13-单刃螺纹铣刀、回转半径13.5、I11-45°倒角刀、T12 —镗刀。

CNC机床加工中的螺纹刀具的选择与应用在CNC(计算机数控)机床加工过程中,螺纹刀具的选择和应用起到至关重要的作用。

螺纹刀具是专门用于加工螺纹的刀具,其选择和使用对于螺纹加工质量和效率有着直接影响。

本文将从螺纹刀具的类型、选择指南以及使用技巧等方面进行探讨,帮助读者更好地了解和应用螺纹刀具。

一、螺纹刀具的类型螺纹刀具根据其结构和用途可分为外螺纹刀具和内螺纹刀具。

1. 外螺纹刀具:外螺纹刀具主要用于加工螺纹外径,常见的有螺纹刀、丝锥和螺纹铣刀等。

螺纹刀主要用于车削外螺纹,适用于加工钢材、铸铁等常见材料。

丝锥则用于手工螺纹加工,适用于加工薄壁管材等;螺纹铣刀适用于铣削螺纹外径,精度较高。

2. 内螺纹刀具:内螺纹刀具主要用于加工螺纹内径,常见的有攻丝刀和挤丝刀等。

攻丝刀适用于精确的内螺纹加工,常用于机械加工中。

挤丝刀也用于内螺纹加工,适用于低硬度材料的加工。

二、螺纹刀具的选择指南在选择螺纹刀具时,需要根据加工要求、材料类型和刀具性能等因素进行综合考虑。

下面是一些选择螺纹刀具的指南:1. 加工要求:根据加工要求确定选择的螺纹刀具类型,如外螺纹刀具还是内螺纹刀具。

2. 材料类型:根据加工材料的硬度、脆性等特性选择合适的刀具材料。

对于硬度较高的材料,可以选择刚性较好的螺纹刀具。

3. 切削参数:确定切削参数,包括进给速度、转速等,以便选择适合的螺纹刀具。

4. 刀具性能:选择具有良好刀具质量、硬度、耐磨性和刀具寿命较长的螺纹刀具。

5. 成本控制:根据实际经济状况选择适合的螺纹刀具,综合考虑性价比和效益。

三、螺纹刀具的使用技巧正确使用螺纹刀具可提高切割效率和加工质量,下面是一些使用螺纹刀具的技巧:1. 加工前准备:检查刀具的整体情况,确保刀具无损坏和锈蚀。

调整好刀具的夹持装置,保证稳定和准确。

2. 切削参数设置:根据加工要求和材料特性,设定合适的切削参数,如进给速度、切割深度和转速等。

3. 冷却润滑:加工过程中应加足冷却润滑剂,保持刀具和工件的冷却状态,以提高切削效率和刀具寿命。

螺纹铣刀的铣螺纹加工详解编辑:洛希尔螺纹刀具随着时代的进步,数控行业在我国大中型机械加工业用得越来越广泛,一些大型零件的螺纹加工,传统的螺纹车削和丝锥、板牙已无法满足生产的需要。

而在数控铣床或加工中心得到广泛应用的今天,采用三轴联动机床进行螺纹加工,改变了螺纹的加工工艺方法,取得了良好的效果。

一、螺旋铣削内孔1.加工范围孔径较大的盲孔或通孔,由于麻花钻加工太慢或不能加工,往往选择螺旋铣削的方式。

而且由于该方式选择的刀具不带底刃,所以更适合小切深、高转速及大进给的加工情况。

2.加工特点螺旋铣削加工孔是建立在螺旋式下刀方法基础上的加工方法,螺旋铣孔时有一个特点:每螺旋铣削一周,刀具的Z轴方向移动一个下刀高度。

3.螺纹铣刀的选择选择16mm 的三刃转位铣刀,刀具转速S=3000r/min,进给量F=2500mm/min。

4.说明这种方法在螺旋铣削内孔上很有特色,其程序编写的实质就是将一个下刀高度作为螺旋线高度编成一个子程序,通过循环调用该螺旋线子程序,完成整个孔的铣削加工。

该方法加工孔不受铣刀规格等因素影响,所以在数控铣床和加工中心上应用比较理想。

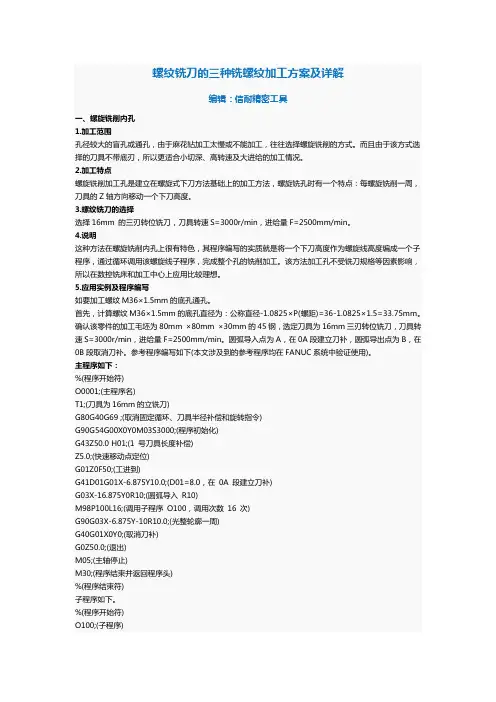

5.应用实例及程序编写如图1所示的零件图中,要加工螺纹M36×1.5mm的底孔通孔。

首先,计算螺纹M36×1.5mm的底孔直径为:公称直径-1.0825×P(螺距)=36-1.0825×1.5=33.75mm。

确认该零件的加工毛坯为80mm ×80mm ×30mm的45钢,选定刀具为16mm三刃转位铣刀,刀具转速S=3000r/min,进给量F=2500mm/min。

圆弧导入点为A(图2),在0A段建立刀补,圆弧导出点为B,在0B段取消刀补。

参考程序编写如下(本文涉及到的参考程序均在FANUC系统中验证使用)。

主程序如下。

%(程序开始符)O0001;(主程序名)T1;(刀具为16mm的立铣刀)G80G40G69 ;(取消固定循环、刀具半径补偿和旋转指令)G90G54G00X0Y0M03S3000;(程序初始化)G43Z50.0 H01;(1 号刀具长度补偿)Z5.0;(快速移动点定位)G01Z0F50;(工进到)G41D01G01X-6.875Y10.0;(D01=8.0,在0A 段建立刀补) G03X-16.875Y0R10;(圆弧导入R10)M98P100L16;(调用子程序O100,调用次数16 次)G90G03X-6.875Y-10R10.0;(光整轮廓一周)G40G01X0Y0;(取消刀补)G0Z50.0;(退出)M05;(主轴停止)M30;(程序结束并返回程序头)%(程序结束符)子程序如下。

Mechanical & Chemical Engineering242《华东科技》一种内螺纹孔的数控铣削工艺张华珍(中国航发成都发动机有限公司,四川 成都 610503)摘要:某种壳体零件的两处M14×1.5-5H6H 螺纹孔采用车削和手攻螺纹相结合的方法加工,螺纹孔表面粗糙度不合格,加工效率低。

针对加工难点进行技术改进,采用在加工中心上铣螺纹加工工艺,选用合金多刃可换刀片的螺纹铣刀,匹配合理的切削用量及程序,保证了螺纹孔的粗糙度要求。

利用加工中心的特点,工序集中,减少了单件的装夹、找正时间,提高了加工效率;两套夹具减少为一套,相比丝锥、车螺纹刀片螺纹铣刀更耐用,降低了工装的制造成本。

关键词:表面粗糙度;加工中心;铣螺纹;可换刀片的螺纹铣刀传统的螺纹孔加工方法主要采用螺纹车刀车削螺纹或采用丝锥、板牙手工攻丝。

对于有位置度等形位公差及粗糙度要求高的的小直径的螺纹孔,钻孔后手工攻丝难保证,特别对不允许有过度扣或退刀槽结构的螺纹孔,采用传统的车削方法或丝锥、板牙很难加工。

因此,传统的螺纹加工工艺在很多场合有一定的局限性[1]。

某种壳体零件的内螺纹孔结构见图1,因端面M 对螺纹孔的垂直度要求0.05mm。

采用传统的车削和丝锥攻螺纹结合的方法加工,加工一直存在的难点是两处M14×1.5-5H6H 螺纹孔表面易起皮,粗糙度达不到“”。

随着数控加工技术的发展,尤其是三轴联动数控加工系统的出现,使更先进的螺纹加工方式---螺纹的数控铣削得以实现,考虑从数控加工中心上铣螺纹进行尝试来解决螺纹孔的加工问题[2]。

1 加工难点分析 1.1 材料的加工特点 材料38CrA,毛料模锻件,热处理硬度HB269~321,材料易粘刀,内螺纹牙型面易起皮,属难加工材料,零件加工及周转中容易锈蚀。

1.2 加工方法分析 两处M14×1.5-5H6H 螺纹孔因端面M 对螺纹孔的垂直度要求0.05mm,螺纹孔、倒角、M 端面在数控车床上一次装夹加工,两处螺纹孔分两道工序加工,车床夹具需用两套。

螺纹铣刀的三种铣螺纹加工方案及详解编辑:信耐精密工具一、螺旋铣削内孔1.加工范围孔径较大的盲孔或通孔,由于麻花钻加工太慢或不能加工,往往选择螺旋铣削的方式。

而且由于该方式选择的刀具不带底刃,所以更适合小切深、高转速及大进给的加工情况。

2.加工特点螺旋铣削加工孔是建立在螺旋式下刀方法基础上的加工方法,螺旋铣孔时有一个特点:每螺旋铣削一周,刀具的Z轴方向移动一个下刀高度。

3.螺纹铣刀的选择选择16mm 的三刃转位铣刀,刀具转速S=3000r/min,进给量F=2500mm/min。

4.说明这种方法在螺旋铣削内孔上很有特色,其程序编写的实质就是将一个下刀高度作为螺旋线高度编成一个子程序,通过循环调用该螺旋线子程序,完成整个孔的铣削加工。

该方法加工孔不受铣刀规格等因素影响,所以在数控铣床和加工中心上应用比较理想。

5.应用实例及程序编写如要加工螺纹M36×1.5mm的底孔通孔。

首先,计算螺纹M36×1.5mm的底孔直径为:公称直径-1.0825×P(螺距)=36-1.0825×1.5=33.75mm。

确认该零件的加工毛坯为80mm ×80mm ×30mm的45钢,选定刀具为16mm三刃转位铣刀,刀具转速S=3000r/min,进给量F=2500mm/min。

圆弧导入点为A,在0A段建立刀补,圆弧导出点为B,在0B段取消刀补。

参考程序编写如下(本文涉及到的参考程序均在FANUC系统中验证使用)。

主程序如下:%(程序开始符)O0001;(主程序名)T1;(刀具为16mm的立铣刀)G80G40G69 ;(取消固定循环、刀具半径补偿和旋转指令)G90G54G00X0Y0M03S3000;(程序初始化)G43Z50.0 H01;(1 号刀具长度补偿)Z5.0;(快速移动点定位)G01Z0F50;(工进到)G41D01G01X-6.875Y10.0;(D01=8.0,在0A 段建立刀补)G03X-16.875Y0R10;(圆弧导入R10)M98P100L16;(调用子程序O100,调用次数16 次)G90G03X-6.875Y-10R10.0;(光整轮廓一周)G40G01X0Y0;(取消刀补)G0Z50.0;(退出)M05;(主轴停止)M30;(程序结束并返回程序头)%(程序结束符)子程序如下。

数控铣或加工中心上加工螺纹孔方法Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998螺纹孔加工在数控铣或加工中心上加工螺纹孔一般有四种方法:①使用丝锥和弹性攻丝刀柄,即柔性攻丝方式使用这种加工方式时, 数控机床的主轴的回转和Z轴的进给一般不能够实现严格地同步,而弹性攻丝刀柄恰好能够弥补这一点,以弹性变形保证两者的一致,如果扭矩过大,就会脱开,以保护丝锥不断裂.编程时,使用固定循环指令G84 (或 G74左旋攻丝)代码,同时主轴转速S代码与进给速度F代码的数值关系是匹配的.丝锥分为通孔丝锥和盲孔丝锥两种,区别是通孔从前端排屑,盲孔从后端排屑.当使用盲孔丝锥时,丝锥排屑槽的长度必须大于螺纹孔的深度.盲孔丝锥应导向锥的长度②使用丝锥和弹簧夹头刀柄,即刚性攻丝方式使用这种加工方式时,要求数控机床的主轴必须配置有编码器,以保证主轴的回转和Z轴的进给严格地同步,即主轴每转一圈, Z轴进给一个螺距.由于机床的硬件保证了主轴和进给轴的同步关系,因此刀柄使用弹簧夹头刀柄即可,但弹性夹套建议使用丝锥专用夹套,以保证扭矩的传递.编程时,也使用G84 (或 G74左旋攻丝)代码和M29(刚性攻丝方式 ).同时S代码与F代码的数值关系是匹配的.R点位置应距离加工表面一定高度,待主轴到达指令转速后,再开始加工③使用G33螺纹切削指令使用这种加工方式时,要求数控机床的主轴必须配置有编码器,同时刀具使用定尺寸的螺纹刀.这种方法使用较少.④使用螺纹铣刀加工上述三种方法仅用于定尺寸的螺纹刀,一种规格的刀具只能够加工同等规格的螺纹.而使用螺纹刀铣削螺纹的特点是:可以使用同一把刀具加工直径不同的左旋和右旋螺纹,如果使用单齿螺纹铣刀,还可以加工不同螺距的螺纹孔.编程时使用螺旋插补指令.图1-5 丝锥和螺纹铣刀的区别下面程序为使用单齿螺纹铣刀铣削一个M36×螺纹程序,使用宏程序编制循环过程,建议铣削螺纹时按照加工量分几步逐渐减小刀具偏置值,并使用螺纹塞规检测其是否到尺寸.%程序开头O1101N5G00G90G40G49G80G17初始化机床状态N10M03S1500刀具按指令转速旋转N15G00G90G54X0Y0确定起始位置N20G43H7Z150.给定刀具长度补偿H7N25#1=变量#1赋值, #1螺纹加工Z坐标值N30#2=变量#2赋值, #2=#1+1/4PN35Z5.快速下刀N40G01Z#1F40进给速度下刀到孔底坐标N45G41D7X1Y-17半径补偿D7N50GO3X18Y0I-17Z#2螺纹铣刀切向进刀N55WHILE[#2LE0]DO1判断变量#1,如果#1≤0,就继续重复循环N60G03Z[#2+]铣螺纹M36×N65#2=#2+每层抬高N70END1循环结束N75#2=#2+N80GO3X1Y17I-17Z#2螺纹铣刀切向退刀N85G01G40X0取消半径补偿N90M05M9冷却液关N95G00G49Z150.取消长度补偿N100M30程序结束%螺纹铣削180°进退刀方式螺纹铣削90°进退刀方式351 x D1 x D1 x D1 x D1 -2 x D1 -2 x D4 -5 x D3 - 5 x D3 - 5 x DNUFL10 - 15 x D。

加工中心铣螺纹编程实例

以下为加工中心铣螺纹编程实例,供参考:

1. 对于内螺纹,一般需要用到圆形插齿铣刀,编程时先确定好孔径、螺距和牙型等参数,然后进行以下操作:

(1)设定工件坐标系。

(2)选择刀具及切削参数,将铣刀装夹于主轴上。

(3)设定铣削参数,包括进给速度、转速、合适的切削深度和步进值等。

(4)利用G90指令使机床进入绝对坐标方式,然后用G0指令将铣刀移动至起始点上方。

(5)用G92指令设定铣刀在Z轴上的起始位置,再使用G81指令进行循环铣削。

(6)在G81指令后加入F指令,控制铣削速度。

2. 对于外螺纹,需要用到螺纹铣刀,编程时先要选择适合的铣刀类型,并设定好切削参数和刀具半径等,然后进行以下操作:(1)设定坐标系并将铣刀装夹在主轴上。

(2)设定铣削参数,包括进给速度、转速、切削深度和步进值等。

(3)利用G90指令使机床进入绝对坐标方式,然后将铣刀移至起始点上方。

(4)用G92指令设定铣刀在Z轴上的起始位置。

(5)使用G84指令进行螺纹铣削,结合F指令控制进给速度。

以上是加工中心铣螺纹编程实例的基本流程,程序中还需注意避免超出工件尺寸、正确选择铣刀和切削参数等问题。

加工中心内螺纹铣削加工姚晨光【摘要】小螺距的螺纹可以采用固定循环中的攻丝功能加工完成,大直径的内、外螺纹则可以采用螺纹铣削加工.对于不同的情况,需要采用不同的螺纹加工方法.但是,加工实质就是螺旋线的刀具连接路线.本文着重介绍螺纹铣削加工的方法.【期刊名称】《现代制造技术与装备》【年(卷),期】2016(000)009【总页数】2页(P120-121)【关键词】螺纹刀具;加工轨迹路线;程序;加工工艺【作者】姚晨光【作者单位】无锡江南中等专业学校(无锡工业高级技工学校),无锡 214000【正文语种】中文内螺纹螺纹加工前需要完成钻孔、铣孔的过程。

螺纹刀具对材料有一定的切削挤压作用,所有孔的直径一般要略小于螺纹内孔。

查表或根据经验公式,对于塑性材料有D=d-P;对于脆性材料,有D=d-(1.05~1.1)P。

其中,d为螺纹外径,P为螺距。

螺纹刀具有单刃螺纹刀(见图1),采用数控车内螺纹刀杆装在铣床刀柄上,此时多采用内螺纹单刃刀片。

多刃螺纹刀(见图2),采用侧固式刀柄,刀片刃口较多,加工方便,根据图纸要求选用对应螺距刀片。

整体硬质合金螺纹铣刀(见图3),刀具刃口锋利,加工效果好,效率高,需要根据图纸要求选用对应螺距刀具。

螺旋加工路线采用三轴联动的方法。

加工过程中,X、Y、Z同时联动。

一般格式如下:G17 G02/G03 X_Y_Z_R_。

由于加工使用刀具的区别,我们采用的刀具路线是:单刃螺纹刀采用多条螺旋线首尾连接的加工路线,如图4所示;整体硬质合金和多刃排齿的螺纹刀采用一条螺旋线路径加工,如图5所示。

在数控加工中心上完成内螺纹M32×2的螺纹,再此之前完成了底孔直径30和倒角加工,如图6所示。

单刃螺纹刀在应用中方法较多,有采用子程序调用,有采用宏程序编写,也有企业使用宏程序固定模式,采用G65调用。

假设采用螺纹刀具直径是20mm。

5.1 方法一采用子程序调用加工。

如果不懂宏程序,子程序容易理解。

螺纹铣刀的铣螺纹加工详解螺纹铣刀的铣螺纹加工详解编辑:洛希尔螺纹刀具随着时代的进步,数控行业在我国大中型机械加工业用得越来越广泛,一些大型零件的螺纹加工,传统的螺纹车削和丝锥、板牙已无法满足生产的需要。

而在数控铣床或加工中心得到广泛应用的今天,采用三轴联动机床进行螺纹加工,改变了螺纹的加工工艺方法,取得了良好的效果。

一、螺旋铣削内孔1.加工范围孔径较大的盲孔或通孔,由于麻花钻加工太慢或不能加工,往往选择螺旋铣削的方式。

而且由于该方式选择的刀具不带底刃,所以更适合小切深、高转速及大进给的加工情况。

2.加工特点螺旋铣削加工孔是建立在螺旋式下刀方法基础上的加工方法,螺旋铣孔时有一个特点:每螺旋铣削一周,刀具的Z轴方向移动一个下刀高度。

3.螺纹铣刀的选择选择16mm 的三刃转位铣刀,刀具转速S=3000r/min,进给量F=2500mm/min。

4.说明这种方法在螺旋铣削内孔上很有特色,其程序编写的实质就是将一个下刀高度作为螺旋线高度编成一个子程序,通过循环调Z5.0;(快速移动点定位)G01Z0F50;(工进到)G41D01G01X-6.875Y10.0;(D01=8.0,在0A 段建立刀补)G03X-16.875Y0R10;(圆弧导入R10)M98P100L16;(调用子程序O100,调用次数16 次) G90G03X-6.875Y-10R10.0;(光整轮廓一周)G40G01X0Y0;(取消刀补)G0Z50.0;(退出)M05;(主轴停止)M30;(程序结束并返回程序头)%(程序结束符)子程序如下。

%(程序开始符)O100;(子程序)G91G03I16.875Z-2.0F2500;(运用增量坐标值编写,每运行一周刀具在Z轴方向向下移动2mm)M99;(返回主程序)%(程序结束符)通过螺旋式下刀的方法加工内孔,同时也可以按照这种编程思路加工圆柱类工件。

二、单刃螺纹铣刀加工螺纹1.加工范围同一把螺纹铣刀既可以铣削左旋螺纹又可以铣削右旋螺纹,既可以铣削内旋螺纹又可以铣削外螺纹,同时不受螺距和螺纹规格的影响。

数控加工中心铣削内螺纹刀具的设计

上海市大众工业学校高明(201800)

【内容摘要】数控加工中心铣削内螺纹是一种较为新型的加工方法,螺纹铣削加工与传统螺纹加工方式相比,在加工精度、加工效率等方面具有极大优势。

基于阀盖梯形内螺纹的尺寸和零件的材质,设计了专门的螺纹铣刀用于批量生产,来满足加工质量的要求。

关键词梯形内螺纹螺纹铣刀工效

[Abstract] The milling of internal thread is a new-style method of processing in Numerical Control Machining Center. Compared with the way of traditional thread processing, the milling of internal thread has the advantage over processing accuracy and efficiency. According to the size of the internal thread and the material of the part, we designed the special thread milling cutter to meet the need of processing quality and batch process.

Keyword:metric trapezoidal screw internal thread

thread milling cutter work efficiency

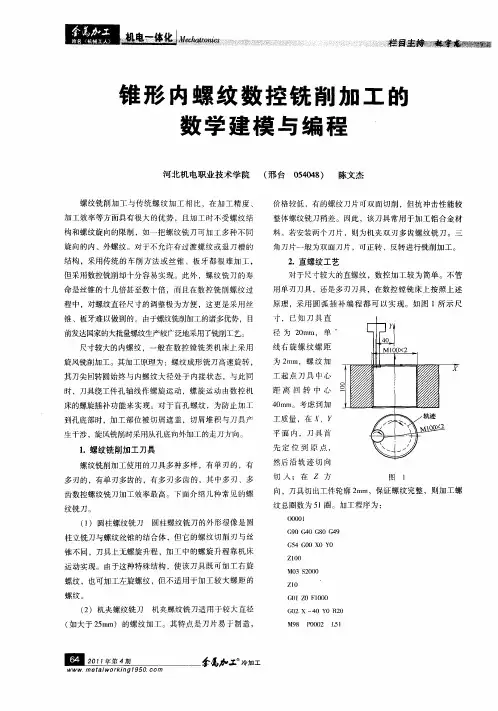

今年,上海中洲公司求助我校试制一批美国化工厂用的阀体和阀盖,两者的毛坯均为铜镍合金铸件,其中阀盖需加工一处3/4—6ACME英制梯形螺纹(图1)。

该梯形螺纹具有内径小,螺距大,牙槽深等特点。

起初采用传统螺纹加工方法,即用普通螺纹车刀加工内螺纹,加工过程中出现撞刀、粘刀等现象,工效极差,且加工质量得不到保证。

后改用数控加工中心,配以专门设计加工的铣刀铣削此内螺纹,工效提高了近10倍。

螺纹铣削加工与传统螺纹加工方式相比,由于加工始终产生的是短切屑(对任何材料都是如此),且铣刀留有排屑的空间,因此不存在切屑处置方面的问题。

在加工精度、加工效率方面具有极大优势。

一、刀具材料的选择

由于阀盖是铜镍合金铸件,材料具有很高的韧性,易粘刀,且铣削加工过程断断续续,刀具受到较大的冲击力,切削过程伴有大量的热量产生,刀具材料具要有较好的红硬性,综合以上因素选择硬质合金YG8作为刀具材料。

二、刀杆截面尺寸的确定

硬质合金螺纹铣刀的选择通常有整体硬质合金刀具和带硬质合金转位刀片等几种,前者适用加工较小的直径范围,而且其生产率比后者更高,根据工件加工的实际情况宜采用整体硬质合金刀具。

由于该梯形内螺纹的内径小,切深大,铣削时刀具切削抗力大,对刀具刀杆有较高的强度要求,因此宜选用尽量大的圆形刀杆截面尺寸,确保刀具强度(图2)。

刀杆直径计算如下:

刀杆直径d=14.5-(20-14.95)-0.12×2=9.21

三、刀尖尺寸和刀具几何角度的计算

为了提高刀头强度,改变刀头加工方法,在刀头和刀杆转角处采用圆弧连接,增加刀头截面面积。

(图3)。

螺纹铣刀的刀尖尺寸决定了梯形螺纹的牙形。

刀尖宽度小了,则削弱了刀具刀尖强度;

刀尖宽度大了,加工后的梯形螺纹中径尺寸会偏小,会偏离公差要求,因此要选择合理的刀尖宽度。

根据梯形内螺纹的公差要求,刀尖宽度尺寸计算如下(图4):

刀尖宽度X=4.223÷2-(20-17)÷2×tan14.50×2=1.34

根据加工经验,刀尖宽度X圆整为1.30。

由于此梯形内螺纹的螺旋角大,且工件材料的韧性高,加工螺纹时宜采用较大后角的刀具,使刀具刃口容易切入工件材料,也减小刀具对工件材料的挤压(图5和图6)。

根据计算,中径上螺旋角为4.530,设刀具工作后角为150,则左刀刃后角为19.530,右刀刃后角为10.470。

四、切削用量的选择

根据刀具材料和工件材料,在冷却液充分的条件下选择合理的切削用量。

切削速度V=14.5×3.14×3000/1000=137m/min

进给量f=0.04mm/r(若走刀量少于0.02mm,则会加快刀具切削刃磨损,若超过0.05mm,则因刀具三面吃刀,切削抗力大,刀头强度不够。

)

切削深度h=(20-14.95)÷2=2.525mm

切削时间T=28÷4.233×20×3.14÷0.035×3000=3.96min

五、总结

随着产品市场的竞争的激烈,新产品和新材料层出不穷,一些传统的螺纹车削和丝锥、板牙已无法满足生产的需要。

在数控技术高度发达的今天,采用加工中心,并配以螺纹铣刀加工螺纹,从根本上改变了螺纹的加工工艺方法,必将得到更广泛的应用。

参考文献:

1、金属切削原理与刀具(第4版)- 陆剑中,孙家宁主编 高等教育出版社

2、攻丝还是螺纹铣的分界线中国机电企业网。