浮法玻璃生产工艺流程

- 格式:ppt

- 大小:1.66 MB

- 文档页数:137

生产技术工艺归纳(一)、超白玻璃生产工艺技术采用浮法玻璃生产技术1、超白玻璃的特点超白玻璃是一种高透过率的低铁玻璃,透过率在91%以上,含铁量低于120ppm,也称低铁玻璃,是一种高质量、多功能的新式高档玻璃。

目前超白玻璃最重要的市场是高档建筑物及其装饰,今后超白玻璃的主要市场将是薄膜太阳能电池。

和一般浮法玻璃对照,超白浮法玻璃生产工艺难度较高,主要表现在两个地方:一是玻璃中铁的含量控制困难;二是在原料消融过程中,产生的气泡难于除掉。

目前生界上主要供应商有日本旭硝子、板硝子、美国PPG、法国圣戈班、英国皮尔金顿等;国内供应厂家有限,目前仅金晶科技(引进PPG技术)形成大批量生产能力,可以牢固供货。

南玻、信义和中航三鑫刚开始生产供货,但开发的技术还不够成熟,质量和供货能力均不牢固。

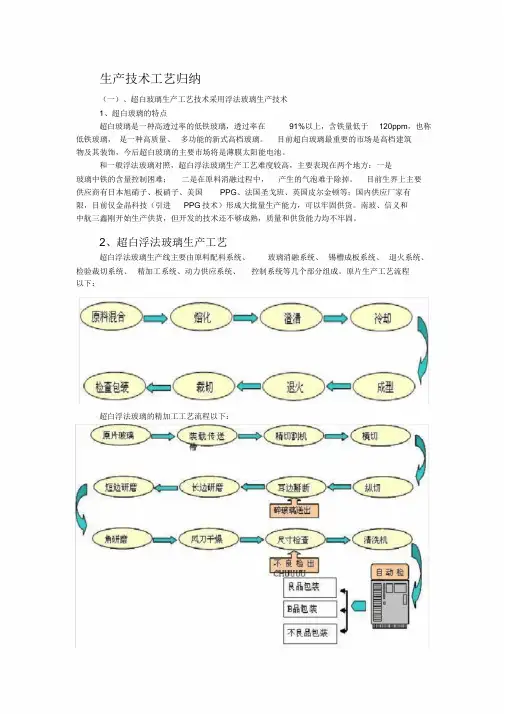

2、超白浮法玻璃生产工艺超白浮法玻璃生产线主要由原料配料系统、玻璃消融系统、锡槽成板系统、退火系统、检验裁切系统、精加工系统、动力供应系统、控制系统等几个部分组成。

原片生产工艺流程以下:超白浮法玻璃的精加工工艺流程以下:3、各工序简介配料系统描述超白浮法玻璃的第一个技术难点就是原料的配合,对配料的要求远远高于一般浮法甚至CRT玻壳玻璃原料,与PDP玻璃的要求基实情当,其难点在于配合料中铁含量的控制。

原料的配料系统将完成各种原资料的称量、除铁、混杂搅拌、输送等过程,为熔窑提供优秀、合格的配合料。

配料系统图以下:消融系统工艺描述将合格的配合料经过高温加热熔融,形成透明、纯净、均匀且适合于成型的玻璃液的过程,叫做玻璃的熔制。

玻璃的熔制是一个特别复杂的过程,它包括一系列物理的、化学的、物理化学的现象和变化。

混料机混杂好的配合料由提升机提升至窑头配合料带式输送机输送到窑炉工序,经称量后的碎玻璃均匀地撒在配合料带式输送机上,尔后,掺好碎玻璃的配合料由可逆配仓带式输送机卸入窑头料仓。

在配合料带式输送机上设有除铁器和金属探测器。

窑头料仓下设大型斜毯式投料机进行连续投料,将料推入熔窑。

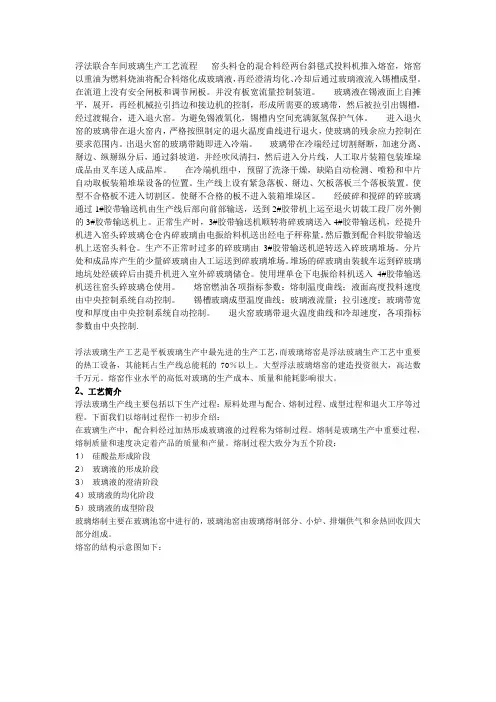

浮法联合车间玻璃生产工艺流程 窑头料仓的混合料经两台斜毯式投料机推入熔窑,熔窑以重油为燃料烧油将配合料熔化成玻璃液,再经澄清均化、冷却后通过玻璃液流入锡槽成型。

在流道上没有安全闸板和调节闸板。

并没有板宽流量控制装道。

玻璃液在锡液面上自摊平,展开,再经机械拉引挡边和接边机的控制,形成所需要的玻璃带,然后被拉引出锡槽,经过渡辊合,进入退火窑。

为避免锡液氧化,锡槽内空间充满氮氢保护气体。

进入退火窑的玻璃带在退火窑内,严格按照制定的退火温度曲线进行退火,使玻璃的残余应力控制在要求范围内。

出退火窑的玻璃带随即进入冷端。

玻璃带在冷端经过切割掰断,加速分离、掰边、纵掰纵分后,通过斜坡道,并经吹风清扫,然后进入分片线,人工取片装箱包装堆垛成品由叉车送人成品库。

在冷端机组中,预留了洗涤干燥,缺陷自动检测、喷粉和中片自动取板装箱堆垛设备的位置。

生产线上设有紧急落板、掰边、欠板落板三个落板装置。

使型不合格板不进入切割区。

使掰不合格的板不进入装箱堆垛区。

经破碎和搅碎的碎玻璃通过1#胶带输送机由生产线后部向前部输送,送到2#胶带机上运至退火切裁工段厂房外侧的3#胶带输送机上。

正常生产时,3#胶带输送机顺转将碎玻璃送入4#胶带输送机,经提升机进入窑头碎玻璃仓仓内碎玻璃由电振给料机送出经电子秤称量。

然后撒到配合料胶带输送机上送窑头料仓。

生产不正常时过多的碎玻璃由3#胶带输送机逆转送入碎玻璃堆场。

分片处和成品库产生的少量碎玻璃由人工运送到碎玻璃堆场。

堆场的碎玻璃由装载车运到碎玻璃地坑处经破碎后由提升机进入室外碎玻璃储仓。

使用埋单仓下电振给料机送入4#胶带输送机送往窑头碎玻璃仓使用。

熔窑燃油各项指标参数:熔制温度曲线;液面高度投料速度由中央控制系统自动控制。

锡槽玻璃成型温度曲线;玻璃液流量;拉引速度;玻璃带宽度和厚度由中央控制系统自动控制。

退火窑玻璃带退火温度曲线和冷却速度,各项指标参数由中央控制.浮法玻璃生产工艺是平板玻璃生产中最先进的生产工艺,而玻璃熔窑是浮法玻璃生产工艺中重要的热工设备,其能耗占生产线总能耗的 70%以上。

浮法玻璃制眼镜的工艺流程

浮法玻璃制眼镜的工艺流程一般如下:

1. 材料准备:选择合适的浮法玻璃材料,根据需要切割出适合眼镜制作的大小。

2. 玻璃加工:将切割好的玻璃进行加工,包括研磨、打磨和抛光,使其表面平整光滑。

3. 框架设计:根据用户的需求和脸型特征,设计合适的眼镜框架。

4. 框架制作:根据设计,选择合适的材料制作眼镜框架,如金属或塑料。

5. 组装:将玻璃片和眼镜框架进行组装。

通常使用螺丝或者其他固定装置将玻璃片固定在框架上。

6. 调试:调整眼镜的视觉效果,确保玻璃片对准正中,可清晰看到物体。

7. 清洁和检验:对眼镜进行彻底清洁和检验,以确保没有任何瑕疵或缺陷。

8. 包装和质检:将眼镜装入适当的包装盒中,并进行质量检查。

9. 销售和分发:将制好的眼镜出售或分发给销售渠道和用户。

以上是浮法玻璃制眼镜的大致工艺流程,具体细节可能会因不同的制作工厂或品牌而有所不同。

浮法玻璃成型工艺详解第一部分浮法玻璃成型工艺浮法玻璃成型工艺流程:经熔化、澄清并冷却至1100℃左右的玻璃液,经流道(包括安全闸板和流量调节闸板)和流槽流进锡槽内的熔融锡液面上,在自身重力及表面张力的作用下,玻璃液开始进行摊开、抛光、均匀降温,在拉边机的作用下,进行拉薄或积厚形成一定厚度的玻璃带,在水包的强制冷却和槽体自热的降温的双重作用下,成型后的玻璃带降温到600℃左右,通过过渡辊台,出锡槽进入退火窑。

一、锡槽的工艺分区1.抛光区锡槽抛光区的功能是使从流槽流入锡槽的玻璃液在这里摊平抛光。

所谓抛光就是玻璃液在其重力和表面张力的作用下达到平衡,使玻璃表面光滑平整。

此区必须要有足够高的温度,而且横向温度必须均匀,以使玻璃的粘度小而均匀,才能使玻璃得以充分摊平。

●玻璃液在此区的粘度102.7---103.2Pa·s。

●玻璃液在此区的温度1000--1065℃。

●玻璃液在此区的冷却速度不得大于60℃/min。

●玻璃液在此区的停留时间不得小于72秒。

玻璃带的流动和边部液流玻璃液经唇砖流落在锡液面上,分为两部分流动,大部分玻璃液向下游流去,形成玻璃带的主体部分,很少一部分玻璃液反向流动,与背衬砖接触,然后缓慢的分成左右两股玻璃液流沿背衬砖和八字砖形成玻璃的左边部和右边部,这样与耐火材料接触的玻璃液形成的玻璃带边部质量较差,都将在冷端掰边作业中除去。

2.预冷区●玻璃液在此区的粘度103- 104Pa·s。

●玻璃液在此区的温度1000-900℃。

3.成型区●玻璃液在此区的粘度104.25- 105.75 Pa·s。

●玻璃液在此区的温度900-780℃。

4.冷却区冷却区长度包括收缩段在内的后面窄段的全部长度。

玻璃液在此区由于快速冷却,粘度急剧增大而不再收缩。

●玻璃液在此区的粘度范围105.75-107 Pa·s。

●玻璃液在此区的温度780-590℃。

二、锡槽的成型机理1.玻璃的粘度粘度是液体的一种内摩擦系数.当某层液体以速度ü运动时,邻近液层也将一起运动,不过速度要小些,并且距离愈远,速度愈小.这种流动称为粘滞流动。

浮法玻璃生产的工艺流程浮法玻璃是一种常用的玻璃生产工艺,其工艺流程包括原料准备、熔化、流动、冷却和切割等环节。

下面我将详细介绍浮法玻璃生产的工艺流程。

一、原料准备1.1二氧化硅(SiO2)作为主要原料,可以通过矽石、石英砂等矿石进行提取。

1.2将二氧化硅与其他辅助原料(如碳酸钠、石灰石等)按照一定比例混合,并进行细磨、混合、筛分等工艺处理,以获得均匀的原料混合物。

二、熔化2.1将原料混合物投入到大型反应釜(玻璃窖)中,同时加入燃料(如天然气、重油等),并通过高温(约1500℃)进行熔化。

2.2熔化过程中,原料会与燃料反应,生成玻璃熔液。

三、流动3.1熔液从玻璃窖中流入到一条称为玻璃浴槽的宽而浅的槽道中。

3.2浮法玻璃生产中的玻璃浴槽通常是一个巨大的金属槽,内衬一层液滑锡(Sn)。

3.3熔液在浴槽内流动,在锡液上形成一个均匀的薄膜,并迅速凝固成一层连续的玻璃带。

四、冷却4.1玻璃带从浴槽中流出,经过一个冷却区,冷却区通常由一系列冷却辊组成。

4.2冷却辊会将玻璃带迅速冷却,使其温度降至约600℃以下。

4.3冷却过程中,玻璃带的表面会逐渐凝固,但内部仍保持一定的温度。

五、切割5.1冷却后的玻璃带进入到切割机中,经过自动分段、切割、贴膜等工艺处理,将其切割成适合市场需求的玻璃板。

5.2切割后的玻璃板还需要经过去毛刺、研磨、清洗等工艺处理,以提高其表面质量。

5.3最后,经过质量检测后,合格的玻璃板将被包装和储存,待运输或销售。

以上就是浮法玻璃生产的工艺流程,这种工艺具有高产量、高效率和良好的品质控制等优势,被广泛应用于玻璃行业。

但同时也存在一些挑战,如能源消耗、环境污染等问题。

随着科技的不断发展,浮法玻璃生产工艺也在不断改进和创新,以适应日益增长的市场需求和环保要求。

浮法玻璃生产工艺流程图

浮法玻璃是一种常见的玻璃制品,其生产工艺流程主要包括原料准备、玻璃熔化、玻璃流延、冷却、切割等步骤。

下面将详细介绍浮法玻璃的生产工艺流程。

1. 原料准备:浮法玻璃的主要原料包括石英砂、石灰石、碳酸钠等。

这些原料首先需要经过粉碎、筛分等处理,使其达到生产要求的颗粒度和均匀性。

2. 玻璃熔化:将准备好的原料按比例加入玻璃窑炉中,进行熔化。

在高温下,原料逐渐熔化并混合均匀,形成玻璃液。

同时,通过加入一定量的助熔剂和稀土金属,可以提高玻璃的质量和特殊性能。

3. 玻璃流延:将熔化好的玻璃液倒入玻璃浮法槽中。

浮法槽是一种长而窄的金属箱子,其内侧覆盖有涂层的铁箱。

玻璃液在浮法槽中逐渐冷却并流动,形成一层均匀的玻璃薄片。

浮法槽中的玻璃液温度需要严格控制,以确保玻璃的质量和均匀性。

4. 冷却:流延出的玻璃薄片进入冷却段,通过一系列的冷却设备降温。

在冷却段的顶部,大量的冷却风流通过玻璃薄片,使其迅速冷却并凝固。

在冷却过程中,需要控制玻璃的冷却速度,以确保玻璃的物理性能和平整度。

5. 切割:冷却完全的玻璃薄片通过传送带进入切割区域。

在切割区域,工人使用切割工具将玻璃薄片按照需要的尺寸切割成玻璃板。

切割后的玻璃板需要经过清洗和质检等步骤,最后包

装出厂。

以上就是浮法玻璃的生产工艺流程。

浮法法玻璃具有制造成本低、质量高且可以批量生产的优势,在建筑、汽车、家电等领域广泛应用。

随着技术的不断进步,浮法玻璃的生产工艺也不断改良和优化,以满足不同领域对玻璃产品的需求。

第一章、浮法玻璃一、浮法玻璃(Float glass)的生产目前平板玻璃的成型工艺主要有浮法、垂直引上法、压延法等,采用各种成型方法生产出来的玻璃统称为平板玻璃,资料表明我国生产的平板玻璃中浮法玻璃占据比率为83%以上,其中优质浮法玻璃约为10%,浮法玻璃已成为平板玻璃中最主要的部分。

浮法玻璃成型工艺在1959年由英国皮尔金顿爵士发明,因玻璃在金属锡液上漂浮(Float)成型而得名。

该工艺为目前国际上最先进的平板玻璃成型工艺,采用浮法工艺生产的玻璃具有平整度好、光学变形小、杂质缺陷少、板宽可控、生产周期长、生产率高等特点。

1.浮法玻璃的生产流程浮法玻璃和普通平板玻璃一样,都是Na-Ca-Si系玻璃,化学成分主要为SiO2O等(71.5—72.5%)、CaO(8.0—9.0%)、Na21)浮法玻璃原材料包括生料与熟料。

生料:硅砂、长石、石灰石、白云石、纯碱、澄清剂(芒硝)、还原剂(碳粉)、着色剂等;熟料:碎玻璃。

绿色、蓝色等着色玻璃颜色主要因为在玻璃原材料中加入着色剂而形成,着色剂一般为铁粉(绿色)、钴粉、氧化铜、氧化铬等。

2)浮法玻璃的生产:将配料完毕的原材料在熔窑中熔化为玻璃液后,玻璃液流入锡槽中并在自身重力和表面张力的作用下,摊开成为向前缓慢移动的双面平整和平行的连续玻璃带,降到一定温度后,在拉边机的作用下形成一定的板宽和厚度,该玻璃带经拉引辊进入退火窑进行退火,退火完毕后便成了浮法玻璃。

2.我司浮法玻璃的生产优势1.设备情况:我司现共有六条浮法玻璃生产线投入生产(深圳两条,广州两条,成都2条),设备分别从法国、德国、比利时、芬兰和美国引进,生产厚度为0.55-22mm 优质浮法玻璃,年总产量约100万吨,其中0.55-1.1mm超薄浮法玻璃填补了国内空白,使我国跻身于当今世界能够生产超薄浮法玻璃为数不多的几个国家之列。

1)高度自动化的生产过程控制采用德国西门子提供的DCS控制系统,将三大热工设备的生产过程连成整体。

浮法玻璃生产工艺技术:原料的加工--配合料的制备--玻璃的溶质--玻璃的成型--玻璃的退火--玻璃的切裁,检验包装--玻璃的存储运输。

平板玻璃成型方法的分类:垂直有槽引上法,垂直无槽引上法,压延法,平拉法,浮法。

所谓浮法:熔融玻璃液漂浮在熔融锡槽液表面成型平板玻璃法。

玻璃成分设计原则:1,玻璃成分必须在相图中的玻璃形成区,可以形成玻璃而不析晶,。

2玻璃性质必须达到要求的指标.3必须符合工艺性能的需要_熔制,成型,退火等工艺要求,4,必须符合绿色设计,绿色制造。

绿色产品的要求,保护环境环境协调。

5,原料能大量供应,质量稳定,生产成本低廉。

浮法玻璃成分的特点:高钙,浮法玻璃拉引速度快在成型中必须采用硬化速度快的短性玻璃成分,即调整Cao到4%~8%。

中镁,Cao的增加使玻璃发脆并易析出硅灰石,需要Mgo控制在4%左右以改变玻璃的析晶性能。

低铝。

铝能增加玻璃的粘度不利于均化和澄清,所以在1.3%以下。

微铁:熔化时着色能力强的Fe2+被氧化成着色能力弱的Fe3+但在锡槽又被还原成fe2+,因此严格控制在0.1%以内。

什么是原料,选料的原则是什么:引入玻璃中主要成分的原料,原则1玻璃的质量要符合要求,成分粒度氧化还原值,水分。

2易于加工处理3成本低廉,储量丰富供应可靠4对耐火材料的侵害小5尽量采用适用于熔制和无害的原料。

玻璃厂选用钾长石引入Al2O3的原因:钾长石不仅可以提供Al2O3,同时可以引入部分的碱。

节省成本。

由于混碱效应和钾能改善玻璃的光泽。

所以企业侧重于钾长石。

玻璃厂为什么倾向于重质碱作为引入Na2O的原料:1,颗粒大,表面致密,吸潮性轻。

2密度大节省包装,省空间。

3粒级少,储存称量混合过程中减少飞尘和分层。

4改善操作环境,减少对耐火材料的侵蚀,提高熔窑寿命。

对于主要原料的要求:同一批原料,化学组成波动小。

相邻批次要求化学组成要向近。

芒硝作为澄清剂时加入碳粉的原因:1降低硫酸盐分解温度,提高分解速率。

简述浮法玻璃工艺流程

1.原料的混成

浮法玻璃的主要原料成分有:73%的二氧化硅、13%的碳酸钠、9%的氧化钙及4%的镁等。

这些原料依照比例混合,再加入回收的碎玻璃小颗粒。

2.原料的熔融

将调配好的原料经过一个混合仓后再进入一个有5个舱室的窑炉中加热,约1550摄氏度时成为玻璃熔液。

3.玻璃的成型

玻璃熔液流入锡槽且浮在熔化的金属锡液之上,此时温度约1000摄氏度。

在锡液上的玻璃熔液形成宽3.66米、厚度介于3mm至19mm 的玻璃带。

因为玻璃与锡有极不相同的粘稠性,所以浮在上方的玻璃熔液与下方的锡液不会混合在一起,并且形成非常平整的接触面。

4.玻璃熔液的冷却

玻璃带在离开锡槽时温度约600摄氏度,之后进入退火室或连续式缓冷窑,将玻璃的温度渐渐降低至50摄氏度。

由此徐冷方式生产的玻璃也称为退火玻璃。

5.玻璃的裁切和存储

待冷之后的玻璃经过数阶段的品质检查,之后再裁切成不同的尺寸,进行包装入库,储存或运输。

浮法玻璃生产工艺流程窑头料仓的混合料经两台斜毯式投料机推入熔窑,熔窑以重油为燃料烧油将配合料熔化成玻璃液,再经澄清均化、冷却后通过玻璃液流入锡槽成型。

在流道上没有安全闸板和调节闸板。

并没有板宽流量控制装道。

玻璃液在锡液面上自摊平,展开,再经机械拉引挡边和接边机的控制,形成所需要的玻璃带,然后被拉引出锡槽,经过渡辊合,进入退火窑。

为避免锡液氧化,锡槽内空间充满氮氢保护气体。

进入退火窑的玻璃带在退火窑内,严格按照制定的退火温度曲线进行退火,使玻璃的残余应力控制在要求范围内。

出退火窑的玻璃带随即进入冷端。

玻璃带在冷端经过切割掰断,加速分离、掰边、纵掰纵分后,通过斜坡道,并经吹风清扫,然后进入分片线,人工取片装箱包装堆垛成品由叉车送人成品库。

在冷端机组中,预留了洗涤干燥,缺陷自动检测、喷粉和中片自动取板装箱堆垛设备的位置。

生产线上设有紧急落板、掰边、欠板落板三个落板装置。

使型不合格板不进入切割区。

使掰不合格的板不进入装箱堆垛区。

经破碎和搅碎的碎玻璃通过1#胶带输送机由生产线后部向前部输送,送到2#胶带机上运至退火切裁工段厂房外侧的3#胶带输送机上。

正常生产时,3#胶带输送机顺转将碎玻璃送入4#胶带输送机,经提升机进入窑头碎玻璃仓仓内碎玻璃由电振给料机送出经电子秤称量。

然后撒到配合料胶带输送机上送窑头料仓。

生产不正常时过多的碎玻璃由3#胶带输送机逆转送入碎玻璃堆场。

分片处和成品库产生的少量碎玻璃由人工运送到碎玻璃堆场。

堆场的碎玻璃由装载车运到碎玻璃地坑处经破碎后由提升机进入室外碎玻璃储仓。

使用埋单仓下电振给料机送入4#胶带输送机送往窑头碎玻璃仓使用。

熔窑燃油各项指标参数:熔制温度曲线;液面高度投料速度由中央控制系统自动控制。

锡槽玻璃成型温度曲线;玻璃液流量;拉引速度;玻璃带宽度和厚度由中央控制系统自动控制。

退火窑玻璃带退火温度曲线和冷却速度,各项指标参数由中央控制。

耐火材料的工艺流程:1、购进原材料由于耐火材料生产规模大、产量高、品种多,主要原材料来源比较广。

浮法玻璃生产工艺流程

1.原料配料:根据玻璃的配方要求,选择适当的原料并按照一定的比

例进行配料。

常用的原料包括石英砂、纯碱、石灰石、氧化铝等。

2.熔化成型:将配料好的原料混合物放入玻璃窑中进行熔化。

此时,

玻璃窑内温度必须达到约1,500摄氏度,使原料完全熔化。

3.冷却固化:熔化后的玻璃液均匀地流入到一个宽大的浮法池中,池

中充满了一种介质,通常是锡铅合金。

玻璃液会在这个池中平均地延展开,形成一块非常大的平整的玻璃板。

平整度和厚度受池中介质控制。

4.切割:玻璃板从浮法池中浮出后,会在一个传送带上切割成所需的

尺寸。

切割可使用钢丝或其他适当的工具进行。

5.加工:切割完成后,玻璃板经过边角部的抛光和修整,然后根据需

要进行磨砂、钻孔、弯曲等加工。

6.质检:玻璃板加工完成后,会进行一系列质量检测。

常见的检测项

目包括光谱分析、物理性能测试、力学性能测试等。

通过质检,确保玻璃

的质量符合标准要求。

浮法玻璃生产工艺流程主要以熔化成型为核心,通过浮法池的特殊结

构和介质的作用,使玻璃板能够平整地延展开,形成所需的尺寸和厚度。

这种工艺流程具有生产效率高、成本低、质量稳定等优点,因此被广泛应

用于玻璃制造行业。

总结起来,浮法玻璃生产工艺流程包括原料配料、熔化成型、冷却固化、切割、加工和质检等步骤。

通过这一流程,可生产出符合质量要求的

玻璃制品。

浮法玻璃一窑两线工艺流程The process flow of one furnace with two lines for float glass production involves multiple intricate steps that are carefully orchestrated to achieve high-quality glass products. Initially, the raw materials, primarily silica sand, soda ash, limestone, and dolomite, are meticulously mixed and pulverized to ensure homogeneity. This blended mixture is then fed into the furnace, where it undergoes a controlled melting process at high temperatures.浮法玻璃一窑两线生产工艺流程涉及多个复杂的步骤,这些步骤需要精心协调,以生产出高质量的玻璃产品。

首先,原料主要是硅砂、苏打灰、石灰石和白云石,经过精心混合和粉碎,以确保其均匀性。

然后,这种混合物料被送入窑炉中,在高温下进行受控熔化。

Within the furnace, the molten glass flows through a refining zone, where bubbles and impurities are removed to enhance clarity. Subsequently, the refined glass is fed onto the floating bath, a pool of molten tin that acts as a support surface. As the glass floats on the tin bath, it assumes a flat and level surface due to the surface tension of the molten tin.在窑炉内,熔融玻璃流经精炼区,通过精炼去除气泡和杂质,提高清晰度。

浮法玻璃生产工艺流程第一步:原料准备浮法玻璃的主要原料是石英砂(SiO2)、纯碱(Na2CO3)、石灰石(CaCO3)和氧化铝(Al2O3)。

这些原料按照一定比例混合,并经过研磨和混合等工艺准备成浆料。

第二步:熔化浆料经过称量后,被输送到一个巨大的玻璃电炉中进行熔化。

电炉内的温度通常在1500°C以上,能将浆料熔化成玻璃体。

第三步:调质熔化的玻璃体将进入一个调质罩内,调质罩上有一层液态锡。

玻璃体从调质罩顶部流入液态锡上,形成一个厚约1.5毫米的玻璃盾,然后在锡液的支撑下慢慢漂浮。

第四步:尺寸修整玻璃盾从液态锡上漂浮出来后,进入尺寸修整区。

在这个区域内,使用传送轮和辊筒将玻璃盾平稳的移出炉体,并通过拉伸和冷却工艺,将玻璃盾的宽度、厚度和长度进行调整和修整。

第五步:淬火玻璃盾经过尺寸修整后,进入淬火炉。

淬火是为了增加玻璃的强度和耐热性能。

淬火炉的工作温度通常在600°C左右,使得玻璃盾经过快速冷却后表面形成压缩应力,提高其抗弯强度。

第六步:切割淬火后的玻璃盾通过切割工艺被切割成所需的尺寸和数量。

第七步:检验和分类切割后的玻璃片需要经过严格的检验,以确保其品质符合相关标准。

合格的玻璃片将被分类,并准备后续的加工或装配工艺。

第八步:钢化(可选)有些玻璃片需要进行钢化处理,以增加其抗冲击和抗温差性能。

钢化的玻璃片会经过加热和急冷等过程,使得临近玻璃表面形成压缩应力。

第九步:加工和装配(可选)最后,根据需求,玻璃片可能会经过多种加工工艺,如背面涂层、打孔、开槽、磨边、抛光等,并可能被用于装配成各种玻璃制品,如窗户、门、桌面等。

以上是浮法玻璃生产的主要工艺流程。

不同的厂家和产品可能会有所差异,但总体上遵循以上的步骤。

浮法玻璃通过这种工艺,可以实现批量生产、玻璃品质稳定等优点,已成为现代建筑和汽车等领域中最常用的玻璃材料之一。