叉车设计书教材

- 格式:docx

- 大小:1.18 MB

- 文档页数:17

叉车性能及参数叉车稳定性计算叉车重心位置的确定叉车重心位置对叉车稳定行和桥负荷分配影响极大。

叉车总体位置布置后,各个部件或总成的重量和它们在叉车上的具体位置便基本确定。

当叉车门架处于直立状态时,其各个部件或总成的重量、重心坐标如表所示。

1.当叉车处于空载静止时,由力矩平衡可得下列公式:∑M x =g1 x1+g2 x2+⋯+g n x n=Gx0∑M y =g1 y1+g2 y2+⋯+g n y n=Gy0∑M z =g1 z1+g2 z2+⋯+g n z n=Gz0式中:g1,g2。

g n——叉车各部件重量(kg);x1,x2。

x n——各部件重心在叉车纵轴(x轴)方向至前桥中心的水平距离(mm)(在前桥中心以后为正,反之为负);y1,y2。

y n——各部件中心至地面的高度(mm);z1,z2。

z n——各部件中心至叉车纵向中心平面的水平距离,一边为正,另一边为负(mm);x0,y0,z0——叉车重心坐标(mm)。

由以上公式可得空载时的重心坐标:x0=∑M xG ,y0=∑M yG,z0=∑M zG由于各个部件对叉车纵向中心平面对称布置,致使∑M z 等于零。

将表格中的数据代入上述重心公式,可得:x0=∑M xG=42196704200mm=1010.4mmy0=∑M yG=26638524200mm=637.8mm2.码垛时的纵向稳定性(纵向静稳定性)叉车满载码垛,门架直立,货物起升到最大高度,如图所示。

其合成重心位置:a=GL0−Q(c+b)G+Qh g=Qh1+Gh2 G+Q式中:a——叉车合成重心至前桥中心线的水平距离;b——叉车合成中心至地面的垂直高度(b=1.4r前=1.4×355=497mm);c——载荷中心距(500mm);G——叉车自重(4200kg);Q——额定起重量(3000kg);L0——叉车自身重心至前桥中心线的水平距离(L0=x0=1010.4mm);h1——货物重心至地面的垂直高度(h1=H+c=3000+500=3500mm);h2——叉车自身重心至地面的垂直高度(h2=y0=637.8mm)。

电动叉车课程设计一、课程目标知识目标:1. 学生能够理解电动叉车的基本结构、工作原理及主要性能参数。

2. 学生能够掌握电动叉车的安全操作规程、维护保养方法及故障排除技巧。

3. 学生能够了解电动叉车在物流行业中的应用及其对环境保护的重要性。

技能目标:1. 学生能够正确操作电动叉车进行货物搬运、堆垛等作业。

2. 学生能够对电动叉车进行日常检查、维护保养,确保设备安全运行。

3. 学生能够分析并解决电动叉车使用过程中出现的常见故障。

情感态度价值观目标:1. 学生培养对物流设备操作的兴趣,增强职业责任感。

2. 学生树立安全意识,遵循操作规程,养成良好的作业习惯。

3. 学生认识到电动叉车在节能减排、绿色物流方面的价值,提高环保意识。

分析课程性质、学生特点和教学要求,本课程旨在帮助学生在了解电动叉车相关知识的基础上,提高实际操作能力,培养安全意识、环保意识和职业素养。

通过课程学习,使学生具备一定的电动叉车操作、维护和故障排除能力,为将来从事物流行业工作奠定基础。

课程目标分解为具体学习成果,以便后续教学设计和评估。

二、教学内容1. 电动叉车基本结构:介绍电动叉车的各个组成部分,包括动力系统、传动系统、转向系统、制动系统、液压系统、车身及电气系统等。

2. 工作原理及性能参数:讲解电动叉车的工作原理,以及其关键性能参数,如载重量、升高高度、行驶速度、电池容量等。

3. 安全操作规程:学习电动叉车的安全操作注意事项,包括操作前的检查、操作中的安全要求、操作后的设备归位及日常维护。

- 教材章节:第三章“电动叉车的安全操作”- 内容列举:操作前的检查、操作中的安全要求、操作后的注意事项。

4. 维护保养与故障排除:教授电动叉车的日常维护保养方法,以及常见故障的排除技巧。

- 教材章节:第四章“电动叉车的维护与故障排除”- 内容列举:日常保养、常见故障分析及排除方法。

5. 实际操作训练:安排实际操作训练,让学生在指导下操作电动叉车进行货物搬运、堆垛等作业。

便携式叉车课程设计一、课程目标知识目标:1. 学生能理解便携式叉车的基本结构、工作原理及操作流程。

2. 学生能掌握便携式叉车的安全操作规范、维护保养方法及故障排除。

技能目标:1. 学生能熟练操作便携式叉车进行货物搬运、堆垛等作业。

2. 学生能运用所学知识对便携式叉车进行简单的维护保养及故障排除。

情感态度价值观目标:1. 学生培养对物流设备操作的兴趣,增强职业责任感。

2. 学生树立安全意识,遵循操作规程,养成良好的操作习惯。

3. 学生能够尊重团队合作,提高沟通协作能力。

课程性质:本课程为职业技能培训课程,结合理论教学与实践操作,注重培养学生的动手能力和实际操作技能。

学生特点:学生为中职二年级学生,已具备一定的物流基础知识,具有较强的学习兴趣和动手能力。

教学要求:教师需运用讲授、示范、实操等教学方法,引导学生掌握便携式叉车的操作技能,同时注重培养学生的安全意识和团队合作精神。

教学过程中,将课程目标分解为具体的学习成果,以便进行有效的教学设计和评估。

二、教学内容1. 便携式叉车的基本结构- 叉车各部件名称、功能及作用- 叉车整体布局及设计原理2. 便携式叉车的工作原理- 动力系统、传动系统、操作系统的工作原理- 货物搬运、堆垛过程中的力学原理3. 便携式叉车的操作流程- 开启、行驶、转弯、停止的基本操作- 货物叉取、搬运、堆垛、卸载的操作要领4. 安全操作规范与维护保养- 叉车操作安全规程、注意事项- 叉车的日常维护保养方法、故障排除5. 实践操作与技能训练- 叉车操作模拟训练- 实际场景下的货物搬运、堆垛操作教学内容安排和进度:第一周:便携式叉车的基本结构、工作原理第二周:操作流程、安全操作规范第三周:维护保养、故障排除第四周:实践操作与技能训练教材章节关联:《物流设备操作与维护》第五章:叉车操作与维护内容列举:1. 叉车的基本结构、工作原理2. 叉车操作流程、安全操作规范3. 叉车维护保养、故障排除4. 叉车实操训练及考核标准教学内容确保科学性和系统性,结合课程目标进行合理安排,以培养学生的实际操作技能和安全意识。

便携式叉车课程设计一、课程目标知识目标:1. 学生能够理解便携式叉车的结构组成及其工作原理;2. 学生能够掌握便携式叉车的操作流程、安全规程及日常维护知识;3. 学生能够了解便携式叉车在物流仓储行业中的应用。

技能目标:1. 学生能够正确操作便携式叉车进行货物搬运;2. 学生能够对便携式叉车进行简单的日常检查和维护;3. 学生能够分析并解决在操作便携式叉车过程中遇到的一般性问题。

情感态度价值观目标:1. 培养学生热爱物流仓储行业,增强职业认同感;2. 培养学生严谨、细致的工作态度,提高安全意识;3. 培养学生团队协作精神,提高沟通与交流能力。

课程性质:本课程为职业技能培训课程,以实践操作为主,理论讲解为辅。

学生特点:学生为中职二年级学生,已具备一定的物流基础知识,动手能力强,对新鲜事物充满好奇心。

教学要求:结合学生特点,注重实践与理论相结合,强化操作技能训练,提高学生的实际操作能力和安全意识。

通过课程学习,使学生具备从事物流仓储行业工作的基本技能和素质。

教学过程中,将课程目标分解为具体的学习成果,以便进行有效的教学设计和评估。

二、教学内容1. 便携式叉车基础知识:- 叉车结构组成与工作原理;- 叉车类型及适用场景;- 叉车的主要性能参数。

2. 便携式叉车操作与使用:- 操作流程与方法;- 安全规程与注意事项;- 货物搬运技巧及操作实践。

3. 便携式叉车维护与保养:- 日常检查与维护;- 常见故障分析与处理;- 定期保养方法及注意事项。

4. 便携式叉车在实际应用中的案例分析:- 物流仓储场景下的应用;- 行业规范与操作要求;- 案例分析与讨论。

教学大纲安排:第一周:便携式叉车基础知识学习;第二周:便携式叉车操作与使用方法;第三周:便携式叉车维护与保养;第四周:实际应用案例分析及操作实践。

教材章节及内容:第一章:便携式叉车概述;第二章:便携式叉车的结构组成与工作原理;第三章:便携式叉车的操作与使用;第四章:便携式叉车的维护与保养;第五章:便携式叉车在实际应用中的案例分析。

叉车设计方案书叉车设计方案书一、项目背景随着物流行业的快速发展,叉车作为一种重要的搬运工具,在提高物流效率方面发挥着关键的作用。

然而目前市场上存在一些问题,例如叉车的性能和安全性有待提高,使用成本较高。

为了满足市场需求,我公司计划设计一款全新的叉车。

二、设计目标1. 提高叉车的性能:增大叉车的承载能力和行驶速度,提高叉车的灵活性和稳定性。

2. 提高叉车的安全性:加强叉车的防倾覆和防护装置,提高驾驶员的舒适度和可见性。

3. 降低成本:采用节能环保的新材料,设计更简单和高效的叉车结构,降低制造成本。

三、设计方案1. 承载能力和行驶速度的提升:采用高强度钢材制造叉车的主要承载部件,提高叉车的承载能力。

同时设计优化的动力传动系统,提升叉车的行驶速度。

2. 灵活性和稳定性的提高:优化叉车的轮胎和操纵系统,增加叉车的转弯半径和灵活性。

另外,采用液压系统和电控系统的组合,提高叉车的稳定性。

3. 防倾覆和防护装置的加强:在叉车的底盘和吊臂上增加防倾覆装置,提高叉车的稳定性和安全性。

并在驾驶室和叉车周围增加防护装置,保护驾驶员和周围人员的安全。

4. 舒适度和可见性的提高:优化驾驶室的设计,增加座椅调节和振动减震系统,提高驾驶员的舒适度。

同时增加驾驶舱的玻璃面积,提高驾驶员的可见性。

5. 节能环保和高效结构的设计:采用高效的动力系统,降低能耗。

同时使用环保材料制造叉车的结构部件,降低制造成本。

四、预期效果1. 提高叉车的承载能力和行驶速度,提高物流效率。

2. 提高叉车的稳定性和安全性,减少事故发生的风险。

3. 降低叉车的能耗和制造成本,提高叉车的竞争力。

4. 提高驾驶员的舒适度和可见性,提升工作效率。

五、实施计划1. 阶段一(一个月):收集叉车相关数据和市场需求,确定叉车的设计要求。

2. 阶段二(两个月):开展叉车的初步设计和模拟仿真。

3. 阶段三(三个月):制造叉车的样机并进行测试和优化。

4. 阶段四(一个月):对叉车进行小批量生产并进行市场试销。

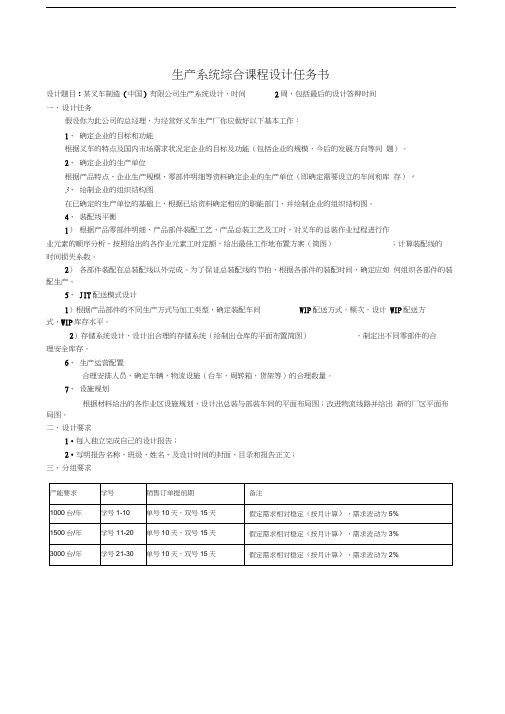

生产系统综合课程设计任务书设计题目:某叉车制造(中国)有限公司生产系统设计,时间2周,包括最后的设计答辩时间一、设计任务假设你为此公司的总经理,为经营好叉车生产厂你应做好以下基本工作:1、确定企业的目标和功能根据叉车的特点及国内市场需求状况定企业的目标及功能(包括企业的规模,今后的发展方向等问题)。

2、确定企业的生产单位根据产品特点、企业生产规模、零部件明细等资料确定企业的生产单位(即确定需要设立的车间和库存)。

3、绘制企业的组织结构图在已确定的生产单位的基础上,根据已给资料确定相应的职能部门,并绘制企业的组织结构图。

4、装配线平衡1)根据产品零部件明细、产品部件装配工艺、产品总装工艺及工时,对叉车的总装作业过程进行作业元素的顺序分析,按照给出的各作业元素工时定额,给出最佳工作地布置方案(简图);计算装配线的时间损失系数。

2)各部件装配在总装配线以外完成。

为了保证总装配线的节拍,根据各部件的装配时间,确定应如何组织各部件的装配生产。

5、JIT配送模式设计1)根据产品部件的不同生产方式与加工类型,确定装配车间WIP配送方式,频次,设计WIP配送方式,WIP库存水平。

2)存储系统设计,设计出合理的存储系统(绘制出仓库的平面布置简图),制定出不同零部件的合理安全库存。

6、生产运营配置合理安排人员,确定车辆,物流设施(台车,周转箱,货架等)的合理数量。

7、设施规划根据材料给出的各作业区设施规划,设计出总装与部装车间的平面布局图;改进物流线路并给出新的厂区平面布局图。

二、设计要求1•每人独立完成自己的设计报告;2•写明报告名称,班级、姓名、及设计时间的封面、目录和报告正文;三、分组要求生产系统综合课程设计指导书1、项目基本情况为了紧跟技术领域和信息处理领域的发展浪潮,此叉车制造公司拓展了业务范围,还为用户提供完全一体化的物流系统,这一系统具有即时性和需求激发性,并能满足当今社会各行各业的各种需求。

2001年在中国的成立了全资海外子公司:中国投资有限公司,总部位于上海市。

CPCY50铰接式内燃越野叉车设计说明书××××机械制造有限公司二零一三年五月目录第一章前言-----------------------------------------------------------2 第二章叉车整体估算-----------------------------------------------22.1 参数概述---------------------------------------------------32.2 整体估算概述---------------------------------------------32.2.1 结构-----------------------------------------------------42.2.2 重心-----------------------------------------------------52.2.3 稳定性--------------------------------------------------62.2.4 驱动轮承载验算--------------------------------------72.2.5 发动机计算--------------------------------------------82.2.6 制动力计算--------------------------------------------9 第三章提升机构---------------------------------------------------113.1 门架简介-------------------------------------------------113.2 货叉计算-------------------------------------------------133.3 叉架计算-------------------------------------------------143.4 门架计算-------------------------------------------------143.5 内门架计算----------------------------------------------183.6 外门架计算----------------------------------------------213.7 叉车刚度计算-------------------------------------------23 第四章油泵计算---------------------------------------------------264.1 油泵参数选择-------------------------------------------274.2 油泵驱动功率-------------------------------------------27 第五章倾斜机构计算----------------------------------------------285.1 倾斜工况-------------------------------------------------285.2 倾斜机构设计-------------------------------------------285.2.1 倾斜油缸受力------------------------------------------295.2.2 倾斜缸设计---------------------------------------------295.2.3 倾斜油缸行程-------------------------------------------305.2.4 倾斜运动时间------------------------------------------31 参考文献-----------------------------------------------------------------32第一章前言CPCY50铰接式内燃平衡重式越野叉车(以下简称叉车),采用4DX21-72型柴油发动机,配备成熟技术的液力机械传动,采用全液压铰接式转向,气顶油四轮盘式行车制动和外束型鼓式停车制动,液压多路阀控制货叉起升、倾斜且速度可控,宽视野门架,带驾驶室。

叉车液压系统设计说明书1(总39页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--*****大学本科生毕业设计说明书(毕业论文)题目:叉车液压系统设计姓名:***学号:********专业:流体传动与控制班级:液压***班指导教师:*****摘要随着现代文明社会的发展,叉车的使用越来越普遍。

叉车主要用途是进行装卸,堆垛和拆垛以及短途的搬动工作。

由于叉车具有良好的机动性,又有较强的适用性。

适用于货物多,货量大且必须迅速集散和周转的部门使用,因此叉车港口码头,铁路车站,仓库货场几乎不可缺少的机种。

由于社会对叉车的需求不断加大,使叉车的性能得到了改善,数目,品种和规格也不断增多,使用范围也不断增多.随着我国经济建设步伐的加快,各项工程建设也会不断增多,工程建设中也就离不开起重机械。

目前起重机的控制系统主要是机械液压控制,随着电液比例控制技术和电子技术在控制系统中的比重越来越大以及它的优越性,电液控制将是主要发展潮流。

随着液压元件、微机技术和信息技术的不断发展,智能液压起重机即将出现。

那时这种“巨人”可以替代人们做更多的繁重工作,为人类的发展起到无法估计的作用。

关键词:叉车、电液控制、液压元件Abstract:Along with the development of modern civilized society, the use of forklift truck is more and more common. The purpose of forklift truck loading and unloading, storage and open and the short form the move work. Because have good mobility, forklift truck and a strong applicability. Apply to more than goods, the volume and must be quickly distribution and the department, so use turnover forklift ports, railway station, warehouse almost indispensable freight model. Because of the social demand for forklift truck increasing, make the performance of the forklift truck improved varieties and specifications, and the number is growing, using range and grow.As China's economic construction, speed up the pace of the engineering construction will also increase; engineering construction also cannot leave the hoisting machinery. At present the control system is mainly crane mechanical hydraulic control, with electro-hydraulic proportional control technology and electronic technology in control system is more and more big and the proportion of its superiority, the electro-hydraulic control will be the main development trend. Along with the hydraulic components, computer technology and information technology, the development of the intelligent hydraulic crane are coming in. Then the "giant" can replace people do harder work for human development have can't estimate role.Keywords: forklift、electro-hydraulic control、hydraulic components目录摘要 (I)Abstract: ................................................................................................................. I I 第一章绪论. (1)课题发展现状和前景展望 (1)课题主要内容和要求 (2)第二章设计内容和要求 (3)叉车介绍 (3)叉车系统主要参数 (3)第三章液压传动系统的设计及计算 (4)液压传动概述 (4)草拟液压系统原理图 (6)液压系统的参数确定 (8)第四章液压元件的选择 (9)油泵和电机选择 (9)控制阀的选用 (11)管路,过滤器,其他辅助元件的选择计算 (15)液压系统性能验算 (21)第五章液压集成油路的设计 (22)液压阀块简介 (22)集成块的设计步骤 (23)第六章液压站结构设计 (26)液压站的结构型式 (26)液压泵的安装方式 (26)液压油箱的设计 (26)液压泵结构设计的注意事项 (31)总结 (34)参考文献 (35)第一章绪论课题发展现状和前景展望自2001-2008年,中国工业车辆行业的产销量每年平均以%的速度增加,出口的年均增长速度更是达到%以上。

生产系统综合课程设计任务书设计题目:某叉车制造(中国)有限公司生产系统设计,时间2周,包括最后的设计答辩时间一、设计任务假设你为此公司的总经理,为经营好叉车生产厂你应做好以下基本工作:1、确定企业的目标和功能根据叉车的特点及国内市场需求状况定企业的目标及功能(包括企业的规模,今后的发展方向等问题)。

2、确定企业的生产单位根据产品特点、企业生产规模、零部件明细等资料确定企业的生产单位(即确定需要设立的车间和库存)。

3、绘制企业的组织结构图在已确定的生产单位的基础上,根据已给资料确定相应的职能部门,并绘制企业的组织结构图。

4、装配线平衡1)根据产品零部件明细、产品部件装配工艺、产品总装工艺及工时,对叉车的总装作业过程进行作业元素的顺序分析,按照给出的各作业元素工时定额,给出最佳工作地布置方案(简图);计算装配线的时间损失系数。

2)各部件装配在总装配线以外完成。

为了保证总装配线的节拍,根据各部件的装配时间,确定应如何组织各部件的装配生产。

5、JIT配送模式设计1)根据产品部件的不同生产方式与加工类型,确定装配车间WIP配送方式,频次,设计WIP配送方式,WIP库存水平。

2)存储系统设计,设计出合理的存储系统(绘制出仓库的平面布置简图),制定出不同零部件的合理安全库存。

6、生产运营配置合理安排人员,确定车辆,物流设施(台车,周转箱,货架等)的合理数量。

7、设施规划根据材料给出的各作业区设施规划,设计出总装与部装车间的平面布局图;改进物流线路并给出新的厂区平面布局图。

二、设计要求1.每人独立完成自己的设计报告;2.写明报告名称,班级、姓名、及设计时间的封面、目录和报告正文;三、分组要求生产系统综合课程设计指导书1、项目基本情况为了紧跟技术领域和信息处理领域的发展浪潮,此叉车制造公司拓展了业务范围,还为用户提供完全一体化的物流系统,这一系统具有即时性和需求激发性,并能满足当今社会各行各业的各种需求。

2001年在中国的成立了全资海外子公司:中国投资有限公司,总部位于上海市。

叉车液压系统设计学院:机械工程学院班级:机检1113姓名:25:王桂花 26:崔俊杰 36:马金双目录1.1概述 (3)1.1.1 (3)1.2液压系统的主要参数 (5)1.2.1提升缸的设计 (5)1.2.2系统工作压力的确定 (6)1.2.3液压系统压力图的拟定 (6)1.2.3.1起升回路的设计 (6)1.2.3.2倾斜装置的设计 (9)1.2.4 提升液压缸的工况分析 (10)1.2.5方向控制回路的设计 (11)1.2.6 油路设计 (12)1.2.7 液压阀的选择 (13)1.2.8液压泵的设计与选择 (14)1.2.9管路的尺寸 (14)1.3 油箱的设计………………………………………………………………15.1.3.1 系统温升验算 (16)1.3.2其他辅件的选择 (16)1.4 设计经验总结 (17)叉车工作装置液压系统设计叉车作为一种流动式装卸搬运机械,由于具有很好的机动性和通过性,以及很强的适应性,因此适合于货种多、货量大且必须迅速集散和周转的部门使用,成为港口码头、铁路车站和仓库货场等部门不可缺少的工具。

本章以叉车工作装置液压系统设计为例,介绍叉车工作装置液压系统的设计方法及步骤,包括叉车工作装置液压系统主要参数的确定、原理图的拟定、液压元件的选择以及液压系1.1概述叉车也叫叉式装卸机、叉式装卸车或铲车,属于通用的起重运输机械,主要用于车站、仓库、港口和工厂等工作场所,进行成件包装货物的装卸和搬运。

叉车的使用不仅可实现装卸搬运作业的机械化,减轻劳动强度,节约大量劳力,提高劳动生产力,而且能够缩短装卸、搬运、堆码的作业时间,加速汽车和铁路车辆的周转,提高仓库容积的利用率,减少货物破损,提高作业的安全程度。

1.1.1叉车的结构及基本技术按照动力装置不同,叉车可分为内燃叉车和电瓶叉车两大类;根据叉车的用途不同,分为普通叉车和特种叉车两种;根据叉车的构造特点不同,叉车又分为直叉平衡重式叉车、插腿式叉车、前移式叉车、侧面式叉车等几种。

其中直叉平衡重式叉车是最常用的一种叉车。

叉车通常由自行的轮式底盘和一套能垂直升降以及前后倾斜的工作装置组成。

某型号叉车的结构组成及外形图如图3-1所示,其中货叉、叉架、门架、起升液压缸及倾斜液压缸组成叉车的工作装置。

1-货叉2-叉架3-门架及起升液压缸4-倾斜液压缸5-方向盘6-操纵杆7-底盘及车轮图1-1 叉车的结构及外形叉车的基本技术参数有起重量、载荷中心矩、起升高度、满载行驶速度、满载最大起升速度、满载爬坡度、门架的前倾角和后倾角以及最小转弯半径等。

其中,起重量(Q)又称额定起重量,是指货叉上的货物中心位于规定的载荷中心距时,叉车能够举升的最大重量。

我国标准中规定的起重量系列为:0.50,0.75,1.25,1.50,1.75,2.00,2.25,2.50,2.75,3.00,3.50,4.00,4.50,5.00,6.00,7.00,8.00,10.00…….吨。

载荷中心距e,是指货物重心到货叉垂直段前表面的距离。

标准中所给出的规定值与起重量有关,起重量大时,载荷中心距也大。

例如平衡重式叉车的载荷中心距如表3-1所示。

Q<1 1≤Q<5 5≤Q≤ 10 12≤Q≤ 18 20≤Q≤ 12 额定起重量Q/t100 500 600 900 1250载荷中心距e/mm起升高度h max,指叉车位于水平坚实地面上,门架垂直放置且承受额定起重量的货物时,货叉所能升起的最大高度,即货叉升至最大高度时水平段上表面至地面的垂直距离。

现有的起升高度系列为:1500,2000,2500,2700,3000,3300,3600,4000,4500,5000,5500,6000,7000mm。

满载行驶速度v max,指货叉上货物达到额定起重量且变速器在最高档位时,叉车在平直干硬的道路上行驶所能达到的最高稳定行驶速度。

满载最大起升速度v amax,指叉车在停止状态下,将发动机油门开到最大时,起升大小为额定起重量的货物所能达到的平均起升速度。

满载爬坡度a,指货叉上载有额定起重量的货物时,叉车以最低稳定速度行驶所能爬上的长度为规定值的最陡坡道的坡度值。

其值以半分数计。

门架的前倾角βf及后倾角βb,分别指无载的叉车门架能从其垂直位向前和向后倾斜摆动的最大角度。

最小转弯半径R min,指将叉车的转向轮转至极限位置并以最低稳定速度作转弯运动时,其瞬时中心距车体最外侧的距离。

在叉车的基本技术参数中,起重量和载荷中心距能体现出叉车的装载能力,即叉车能装卸和搬运的最重货件。

最大起升高度体现的是叉车利用空间高度的情况,可估算仓库空间的利用程度和堆垛高度。

速度参数则体现了叉车作业循环所需要的时间,与起重量参数一起可估算出生产率。

1.2液压系统的主要参数1.2.1 提升缸的设计:为减小提升装置的液压缸行程,通过加一个动滑轮和链条(绳),对装置进行改进,如图1 所示。

图1 提升装置示意图f G=0.2×4000×9.8=7840N静摩擦力Fs=sf G=0.1×4000×9.8=3920N动摩擦力Fd=d由于下降的受力小于上升的,所以惯性力Fa=ma==9000N提升的最大负载F=Fs+ Fd+ Fa+G=59960N根据设计条件,提升装置需承受的最大负载力为:59960N由于链条固定在框架的一端,活塞杆的行程是叉车杆提升高度的一半,但同时,所需的力变为原来的两倍(由于所需做的功保持常值,但是位移减半,于是负载变为原来的两倍)。

即提升液压缸的负载力为Ft=mg=39200N 所以2 Ft=78400 N如果系统工作压力为160bar,则对于差动连接的单作用液压缸,提升液压缸的活塞杆有效作用面积为Ar×Ar==所以活塞杆直径为d = 0.079 m,查标准(56、63、70、80 系列),取 d = 0.080m。

根据液压设计手册选用HSG 型工程液压缸,可选液压缸的型号有:(1)HSG01-110/dE 活塞杆和活塞直径为80/110mm/mm(速比2),活塞杆最大行成行程1600mm ;(2)HSG01-140/dE 活塞杆和活塞直径为80/140 mm/mm(速比1.46),活塞杆最大行成行程2000mm ;(3)HSG01-160/dE 活塞杆和活塞直径为80/160 mm/mm(速比1.33),活塞杆最大行成行程2000mm 。

选用(1)HSG01-140/dE,各参数为:液压缸内经140mm,液压杆直径80mm,最大工作压力为160bar,行程为1.5m。

因此活塞杆的有效作用面积为Ar===50.24×Ps===156bar当工作压力在允许范围内时,起升液压缸所需的最大流量由起升装置的最大速度决定,在由动滑轮和链条组成的系统中,起升液压缸的最大运动速度是叉车杆最大运动速度的一半,于是提升过程中液压缸所需最大流量为:==50.24×/s=67.8L/min==50.24×=5.523/s=33.138 L/min1.2.2系统工作压力的确定系统最大压力可以确定为大约在160bar 左右,如果考虑压力损失的话,可以再稍高一些。

1.2.3液压系统原理图的拟定在完成装卸作业的过程中,叉车液压系统的工作液压缸对输出力、运动方向以及运动速度等几个参数具有一定的要求,这些要求可分别由液压系统的几种基本回路来实现,这些基本回路包括压力控制回路、方向控制回路以及速度控制回路等。

所以,拟定一个叉车液压系统的原理图,就是灵活运用各种基本回路来满足货叉在装卸作业时对力和运动等方面要求的过程。

1.2.3.1起升回路的设计起升液压系统的作用是提起和放下货物,因此执行元件应选择液压缸。

由于起升液压缸仅在起升工作阶段承受负载,在下落过程中液压缸可在负载和液压缸活塞自重作用下自动缩回,因此可采用单作用液压缸。

如果把单作用液压缸的环形腔与活塞的另一侧连通,构成差动连接方式,则能够在提高起升速度的情况下减小液压泵的输出流量。

如果忽略管路的损失,单作用液压缸的无杆腔和有杆腔的压力近似相等,则液压缸的驱动力将由活塞杆的截面积决定。

实现单作用液压缸的差动连接,可以通过方向控制阀在外部管路上实现,如图1-2(a)。

为减小外部连接管路,液压缸的设计也可采用在活塞上开孔的方式,如图1-2(b)所示。

这种测试方法有杆腔所需要的流量就可以从无杆腔一侧获得,液压缸只需要在无杆腔外部连接一条油路,而有杆腔一侧不需要单独连接到回路中。

(a)管路连接方式(b)活塞上开孔方式图1-2 差动连接液压缸对于起升工作装置,举起货物时液压缸需要输出作用力,放下货物时,货叉和货物的重量能使叉车杆自动回落到底部,因此本设计实例起升回路采用单作用液压缸差动连接的方式。

而且为减少管道连接,可以通过在液压缸活塞上钻孔来实现液压缸两腔的连接,液压缸不必有低压出口,高压油可同时充满液压缸的有杆腔和无杆腔,由于活塞两侧的作用面积不同,因此液压缸会产生提升力。

起升液压缸活塞运动方向的改变通过多路阀或换向阀来实现即可。

为了防止液压缸因重物自由下落,同时起到调速的目的,起升回路的回油路中必须设置背压元件,以防止货物和货叉由于自重而超速下落,即形成平衡回路。

为实现上述设计目的,起升回路可以有三种方案,分别为采用调速阀的设计方案、采用平衡阀或液控单向阀的平衡回路设计方案以及采用特殊流量调节阀的设计方案,三种方案比较如图1-3(a)、图1-3(b)和图1-3(c)所示。

(a)设计方案一(b)设计方案二(c)设计方案三图1-3 起升回路三种设计方案比较图1-3(a)中设计方案之一是采用调速阀对液压缸的下落速度进行控制,该设计方案不要求液压缸外部必须连接进油和出油两条油路,只连接一条油路的单作用液压缸也可以采用这一方案。

无论货物重量大小,货物下落速度在调速阀调节下基本恒定,在工作过程中无法进行实时的调节。

工作间歇时,与换向阀相配合,能够将重物平衡或锁紧在某一位置,但不能长时间锁紧。

在重物很轻甚至无载重时,调速阀的节流作用仍然会使系统产生很大的能量损失。

图1-3(b)中设计方案之二是采用平衡阀或液控单向阀来实现平衡控制,该设计方案能够保证在叉车的工作间歇,货物被长时间可靠地平衡和锁紧在某一位置。

但采用平衡阀或液控单向阀的平衡回路都要求液压缸具有进油和出油两条油路,否则货叉无法在货物自重作用下实现下落,而且该设计方案无法调节货物的下落速度,因此不能够满足本设计实例的设计要求。

图1-3(c)中设计方案之三是采用一种特殊的流量调节阀和在单作用液压缸活塞上开设小孔实现差动连接的方式,该流量调节阀可以根据货叉载重的大小自动调节起升液压缸的流量,使该流量不随叉车载重量的变化而变化,货物越重,阀开口越小,反之阀开口越大,因此能够保证起升液压缸的流量基本不变,起到压力补偿的作用。