文南油田化学堵水工艺技术的研究

- 格式:pdf

- 大小:14.17 KB

- 文档页数:2

油田化学堵水剂的开发研究与应用摘要:近年来,油田化学堵水剂得到了一定程度的发展,它的作用越来越受到重视。

本文介绍了化学堵水剂的国内外研究及应用开发情况,并对堵水剂的研究及发展提出了建议。

关键词:化学堵水剂;研究概况;应用1 油田堵水剂概述从50年代起,我国油田化学[1]堵水技术得到了应用,逐渐发展到60年代的树脂,再到70年代的水溶性聚合物,使得油田堵水技术取得了很大的进展。

经济的飞速发展带来了油田的过度开采, 在所开采的石油当中,占了绝大部分是水。

在这种情况下,油井出水将直接导致石油的产量越来越低。

另外,地还有各种各样的原因,比如设备的腐蚀加剧等,也会带来巨大的经济损失,最终使得石油的开发受到抑制。

由此可见,在油田开采的过程中,油田堵水的作用是不容忽视的。

堵水剂主要是指从油、水井注入地层,能减少地层产出水的物质。

堵水又包括水井调剖和油井堵水。

从油井注入地层的堵水剂称油井堵水剂(或简称堵水剂),至于从水井注入地层的我们常称之为调剖剂。

堵水也好,调剖也好,在当今使用得最多的以及最有效的还是化学试剂,因此,应用于油井堵水的化学试剂常被人称为油井堵水剂。

这种堵水剂不但能够从油井渗入,还能够减少油井的产水量,经过各方面的考验,堵水剂的发展已经全面系列化了,这对于油田的合理开发与应用具有重要意义。

2 油田堵水剂的种类2.1 冻胶型堵水剂由高分子(如HPAM)溶液转变而来的,我们称之为冻胶,而交联剂可以使高分子间发生交联,从而形成网络结构,这样可以把液体包在其中,那么高分子溶液将会失去流动性,转变为冻胶。

联系实际,锆冻胶就是目前油田常用的冻胶型堵水剂。

2.2 凝胶型堵水剂溶胶转变既产生凝胶。

这种转变的原因有很多,比如电解质的加入引起部分溶胶粒子的稳定性下降而产生的有限度聚结的网络结构,通过包裹液体使整个体系失去流动性,在这种情况下即转变为凝胶。

而硅酸凝胶就是目前油田堵水中常用的凝胶。

同理,硅酸凝胶也是由硅酸溶胶转化而来的,而硅酸溶胶又是由水玻璃(又名硅酸钠)与活化剂(常用盐酸)反应生成。

33时代在不断向前进步,科技也逐步发展起来,石油作为稀缺资源,被大范围地应用在工业生产领域和能源等相关方面。

我国的石油资源依然是供不应求,如果石油开采效率提高,则有利于我国的经济进步。

堵水作业的根本目标在于防控油井出水,进而为井下采掘的正常和持续展开提供保障。

堵水控制有效的防患于未然,降低开采石油的风险,因此其作用不言而喻。

一、有关石油开采中油井出水的分析1.油井出水原因。

同层出水和异层出水是油井出水的主要两种形式。

注入水、底水和边水是同层水的主要组成部分;异层水则是指固井质量不佳、套管磨损所造成的流体窜槽,或者是误射手水层导致的出水。

地层渗透率有非均质的特性,并且油水流度比有所不同,这使得注入水沿着高渗透地层突进,造成了油井的水分大量增涨,含水迅速上升,进一步导致了油井的出水。

与此同时,注入水长时间的冲洗可能会造成地层胶结物的破坏,进而引起渗透率上升,这时油水井之间会造成渗透率较高、大孔地层的出现,这可能更快地让油井出水。

如果油水同层,流体压力梯度大于游水重力梯度,则会导致底水地锥进。

2.油井出水危害。

首先,油井出水对于经济的影响巨大,开采过程中发生出水情况可能会让企业损失惨重,导致油井价值被抹灭,从而变为废井造成资源的浪费,同时还可能破坏当地的生态系统。

如果在发生出水情况后,不及时采取正确得当的举措,后果不堪设想。

另外,在石油开采工作中,施工人员的人身安全需要引起重视,在危险的施工地区很有可能 造成严重的人员伤亡。

由此可见,油井出水这一现象有很大的危害,不仅会对企业的经济造成损失,同时还会导致技术人员的伤亡,所以采取必要的防范措施是十分关键的。

二、井下堵水技术应用的探讨1.机械堵水技术应用。

封隔器是机械堵水技术应用的主要工具。

通过合理地设计封隔器来进行有效堵水。

在进行开采工作的时候,井下作业进行到中期或后期就会发现含水量显著的提高,层之间的平面矛盾会逐渐凸显,因此随着开采工作的深入,纯粹靠机械来注水已不能够达到开采的需求。

浅谈油井堵水技术的研究摘要:油井进入高含水后期,由于种种原因会产生油井过早见水或水淹,为消除这一隐患,就要采取封堵出水层的井下施工措施(统称堵水)。

在油井开采中,堵水问题一直困绕着石油工作者,本文浅析这些问题,并提出解决措施。

关键词:油井水堵水在油田进入高含水后期开发阶段后,因为窜槽、注入水突进或其他原因使一些油井过早见水或遭水淹。

为消除这一隐患,就要采取封堵出水层的井下施工措施(统称堵水)。

在油井开采中,堵水问题一直困绕着石油工作者,本文浅析这些问题,并提出解决措施。

一、当前油井堵水技术方面存在的问题分析1.油井水方面存在的问题其一,水措施有效率比较低。

大部分水工艺的措施有效率都比较低,大多在50%以下,这就大大增加了水措施的工作量,同时也反映了一个问题:水措施的难度比较大。

造成这一现象的原因是多方面的,就其主要原因是:第一,一些水工艺技术比较单一滞后,完水不能有效反映地层的出水情况,比如井温水,在油井投产初期层位少,井况好,井温水还可以,但随着开发时间的延长,油井的层位变多变细,井况变复杂,单用井温水已不适应。

第二,油井的多层出水,层间窜,管外窜槽等也给水增加了难度,有些井用复合水工艺水后仍然无效。

其二,在气举水时由于一些井地层负压吸水往往不能将井中液体举到地面,影响了水的准确率。

另外,一体化水管柱目前只能两个层、三层和三层以上的井还无法进行堵水。

2、油井堵水方面存在的问题其一,在堵水的措施中有20%的井堵水后无效。

溢流大的井需要打水泥塞目前还打不成,因为溢流大时打水泥塞顶替液返洗井液不好确定(进口量和返出量不一致)最终会导致塞面深度与设计相差太大,甚至没有塞面。

其二,机械卡堵水封隔器存在密封问题。

封隔器本身的质量问题,套管内壁腐蚀出现麻点,凹槽、孔洞等,同时因挤封、化堵、打水泥塞等措施的增多,钻塞后留有水泥环均可以导致封隔器胶筒密封不严,形成内窜。

目前对于机械卡堵水的封隔器密封情况监测时间短(电子压力计的电池只能维持三个月)。

25石油开采井下作业堵水技术的应用探讨王 娜 杨 柳 延长油田股份有限公司南泥湾采油厂【摘 要】在采油过程中,注油技术是一项非常重要的施工技术,它对地下采油的顺利进行有很大的影响。

油井堵水技术通常用于含水量较高,油层较厚且数量较多,各油层之间相差较大的高含水油井。

堵水技术的有效应用,可以有效控制排水的范围,防止油井排水不良的情况,确保井下作业的顺利进行。

此外,合理应用堵水技术还可以减少石油开采的风险和隐患,提高井下作业的安全性。

基于此,本文针对相关问题进行分析,以供参考。

【关键词】石油开采;井下作业;堵水技术一、堵水技术的基本原理近年来,中国油田的勘探开发日新月异。

我们发现几乎所有油田都存在石油含水的问题。

高含水量会影响石油的质量和地下作业的安全,需要对此加以预防和控制,一般来讲,地下含水层含水量较高,主要原因是存在漏水点导致水渗透,因此采用堵水技术将漏水封堵。

传统的堵水技术采用机械堵漏,本质上是堵水措施的一种物理形式,效果不佳,因此近年来随着科学技术的不断发展。

常用的堵水方法主要是使用堵水剂,堵水剂用于堵水是一种化学堵水方法,即形成一层渗透膜,利用不同大小的水和油分子特点,从而达到过油不过水的目的。

这些堵水剂一些是带有选择性的,能够对水分子产生一定的针对性,从而在堵水期间不影响产油,它们更适合现代采油作业,满足了我们在控制水的同时增加采油量的需求。

由于在油井的勘探和生产中需要酸化,因此酸化等工艺会加速渗水并增加油中的水分含量。

为此,某些堵水剂的作用机理是要同时满足堵水和酸化的需要,不仅节省了工作步骤,而且还防止了酸化引起的水含量的上升。

二、石油开采井下作业堵水技术的应用措施1.化学堵水技术应用。

化学堵水技术是合理分配和设计化学堵水剂,并根据井的实际情况对堵水剂进行优化,以达到最佳的堵水效果。

化学堵水技术因其成本低廉而被广泛用于石油开采。

化学堵水分为选择性堵水和非选择性堵水,选择性堵水是指施工人员将堵漏剂放入地层中,堵水层时不会堵塞油层;非选择性堵水是指堵漏剂流入地层后,水层和油层均被阻塞,在化学堵水技术的应用过程中,应根据井况的不同选择性能不同的堵漏剂。

收稿日期:2004-06-29;改回日期:2004-09-28作者简介:于斌(1969-),男,工程师,1991年毕业于西安石油学院采油工程专业,现从事采油新技术、新工艺研究及应用。

文章编号:1006-6535(2005)03-0072-03不动管找堵水研究及在文南油田的应用于 斌,向明兰,祝清勇,常晓亮(中石化中原油田分公司,河南 濮阳 457176)摘要:针对文南油田油层非均质性严重,高渗透层无水采油期短,油井采出程度较低的开发状况,研究和应用了不动管找堵水管柱,实现了不动油管进行找堵水、调层生产。

在文南油田应用36口井,累计增油8625t 。

结果表明该管柱找堵水准确、可靠,经济效益显著。

关键词:封隔器;开关;不动管;找水;堵水;应用;文南油田中图分类号:TE24 文献标识码:A前 言在油田注水开发过程中,由于油层具有非均质性,相对渗透率较高的层单层突进严重,造成油井中高渗透层水淹快,无水采油期短,低渗透层受水淹层的影响,大量原油无法开采,单井采出程度低。

为了放大油井生产压差,解放低渗透层,充分挖掘二、三类油层的潜力,提高油井的采出程度,缓解油田的自然递减[1],堵水工艺的应用和完善显得尤为重要。

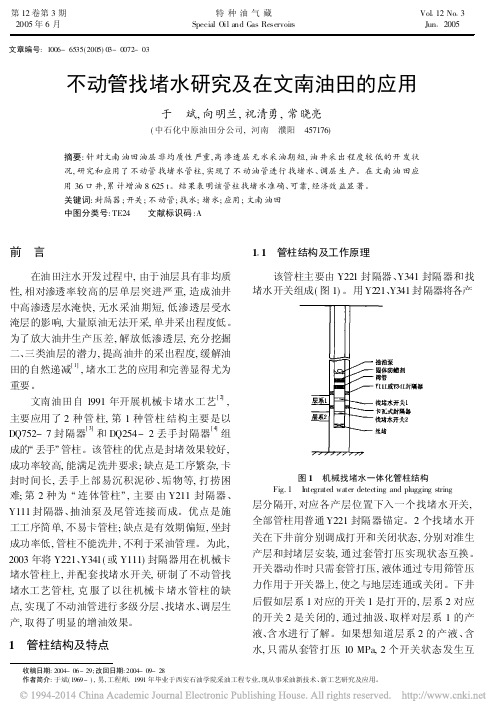

文南油田自1991年开展机械卡堵水工艺[2],主要应用了2种管柱,第1种管柱结构主要是以DQ752-7封隔器[3]和DQ254-2丢手封隔器[4]组成的/丢手0管柱。

该管柱的优点是封堵效果较好,成功率较高,能满足洗井要求;缺点是工序繁杂,卡封时间长,丢手上部易沉积泥砂、垢物等,打捞困难;第2种为/连体管柱0,主要由Y211封隔器、Y111封隔器、抽油泵及尾管连接而成。

优点是施工工序简单,不易卡管柱;缺点是有效期偏短,坐封成功率低,管柱不能洗井,不利于采油管理。

为此,2003年将Y221、Y341(或Y111)封隔器用在机械卡堵水管柱上,并配套找堵水开关,研制了不动管找堵水工艺管柱,克服了以往机械卡堵水管柱的缺点,实现了不动油管进行多级分层、找堵水、调层生产,取得了明显的增油效果。

利用化学堵水技术提高油田采收率浅析一、前言油田进入特高含水开发期,稀油区块综合含水会高达90%以上,稠油区块汽窜日益加剧、边水推进直接影响水淹区块的采出程度,油田稳产急剧增加。

此时,化学封堵技术作为油田的“控水稳油”主导技术,其地位是显得愈来愈重要。

本文针对近年来几种化学封堵技术的应用情况进行研究,探讨油田开发后期“控水稳油”的方法,为油田开发后期的稳产探索有效的途径。

二、治理低效井油田进入特高含水开发期后,由于在纵向上油层公布井段长、层数多,油层层间、层内矛盾加剧,导致主力油层和非主力油层生产能力悬殊大;同时由于砂体沉积范围大小不一,造成油水界面参差不齐,各油组、各小层具有不同的油水界面,平面错开遗忘较大。

在油田开发过程中,这种地质特点造成了地下油水分布的复杂界面,加深了油层的层间矛盾;而采用单井多油层注采生产,层间干扰严重,使得低含水、低能量、低渗透油层的动用程度一直较低。

治理这类低效井的方法主要是通过堵水、补孔、降低层间干扰,提高低渗透油层的动用程度,如杏10-11井,由于层间干扰严重,全井含水达100%。

综合分析认为Ⅶ2小层含水较高,随后采用超细水泥封堵技术封堵该层,并补射有潜力的Ⅸ31-1,Ⅸ42,Ⅸ62。

措施后,日产油上升到19t,日产水下降到4m3,含水下降到19%。

三、封堵水井1.水井大孔道封堵,油田进入特高含水开发期后,由于在纵向上油层分布井段长、层数多,油层层间物性差异大,而且受强化注水的影响,在水井表现为吸水剖面不均匀,大孔道水窜严重,停注困难。

例如某油田J3-14井,注水层段为7层13段,而Ⅳ5-8小层自2004年6月停注以来,历次同位素反映都没有停下来;2009年8月的一次同位素测试反映,Ⅳ5-8层段的吸水量占全井吸水量的56.03%。

由于该层段吸水量相当大,造成注入水的无效流失,而其他需要注水的层段却又达不到配注要求,严重影响了其他层段的正常注水。

为此,对该井采用超细水泥封堵技术封堵Ⅳ5-8层段,堵后试压15MPa,30min压力不降,封堵取得成功。

文南油田化学堵水工艺技术的研究

伍德旺,肖茸茸,李晓波,李 鸷,陈 勇,刘慧敏,郭胜波

(中原油田分公司采油四厂,河南濮阳 457001)

摘 要:针对文南油田的开发现状,通过对化学堵水工艺技术的研究,针对不同区块特征,选择合适的堵剂体系,优化施工工艺,在化学堵水研究的基础上,改善水井吸水剖面,控制油井出水,提高增油效果。

关键词:文南油田;化学堵水;高温高压

中图分类号:T E358+.3 文献标识码:A 文章编号:1006—7981(2012)11—0091—02

文南油田经过20多年的开发,已进入中高含水开发阶段。

同时,由于油层物性变化大,层间矛盾更加突出,严重影响油田开发效益,降低了油藏的采收率。

随着油田的进一步开发,一类、二类层的采收率大大降低。

为了提高油藏的采收率,油井化学堵水工艺技术已成为文南油田缓解层间矛盾。

改善产液面,实现二、三类油层的层间接替和工艺措施增油的重要手段。

1 文南油田出水特点

由于特殊的储层物性,文南油田出水特点表现在以下三个方面:油层水淹后出水层一般为高压层,吸水层平均压力为26MPa,最高为48MPa。

出水层矿化度较高,平均为16×104mg/L,最高为27×104mg/L。

对应水井注水压力平均为32MPa,封堵后要求抗压强度较高。

2 化学堵水工艺技术的研究

根据堵剂性能评价以及施工工艺研究结果,结合文南油田的地质特征和出水特点,提出了针对性的施工思路,规范和优化了找水工艺、施工工艺和管柱,为有效封堵提供了技术保障。

2.1 不断完善和优化找水技术,提高封堵有效率

实践证明,再好的堵剂如果没有配套的工艺技术作保障,同样达不到预期的效果。

因此,对出水层井段的准确定位是封堵成败的关键。

尽管地质动态分析在一定程度上能够确定油井出水情况,但由于文南油田复杂的地质特点造成单纯靠动态分析往往出现偏颇。

因此运用各种找水工艺技术就成为封堵成功的关键。

为此,我们拓展思路,不拘于一隅,运用井温、DDL-Ⅲ、精细C/O比、机械找水管柱、测产出剖面等多种找水工艺手段找水。

2.2 开展了高温、高压、高盐挤堵工艺的研究和应用

针对部分区块挤堵层段温度高达120-130℃,鉴于目前应用的堵剂耐温仅有90℃,难以满足此类超高温油层挤堵要求。

为攻克高温层段挤堵的技术难关,确保高温挤堵工艺的成功率,模拟地层高温环境,在130℃条件下进行堵剂配方优选及评价试验,对堵剂的悬浮性、稠化凝固、强度等技术指标作了考察。

研究其配伍性及其添加剂量,形成了高温高压的堵剂配方。

2.3 一井一策,对堵水井选择合适的施工工艺

针对大溢流井,根据平衡溢流压力原理,通过控制堵剂段塞粒径,同时对段塞浓度进行调整,封堵施工中压力正常,不出现异常高压,对地层的近井筒地带进行高效快速的封堵,控制堵剂不会被地层反吐,同时保证封堵后堵剂的强度,延长封堵效果。

针对高温出水层,用清水彻底洗井脱气、降温,然后用10m3以上的活性水做为前置液挤入地层,以达到降温目的。

针对高盐的出水层,用清水彻底洗井化盐,同时采用防盐处理剂对炮眼及近井地带的盐垢进行处理,用10m3以上的清水为前置液,用来隔离防盐处理剂与堵剂,从而提高了堵剂与炮眼、近井地带地层的胶结效果。

对高挤注压力油水井实施了预处理工艺由于其高压低渗的油藏特点使得封堵施工普遍存在施工压力高,堵剂挤入量小,无法进入地层深部的问题,为提高有效处理半径,延长有效期,在注入堵剂时采取以下途径增强挤入地层的能力。

进行清水试挤,确定地层的吸水状况;依据地层的吸水状况,确定地层初步的启动压力和堵剂浓度;炮眼附近一部分垢、油污等污染源,这些污染会阻止堵剂进一步进入地层,采用表面活性剂溶液进行清洗,提高堵剂与地层的胶结强度。

☆对吸水能力较差的油井(例如文33块沙三上、文72块)采用地层清洗剂(酸液)对地层进行预处理,提高堵剂的注入能力。

预处理用量一般以处理炮眼附近的地层为目的,通常先用公式估算: Q=r2h

式中:Q——预处理用量(m3)

——处理半径()

——处理层厚度()

91

2012年第11期 内蒙古石油化工

收稿日期3r m

h m

:2012-0-19

——孔隙度(%)

预处理量一般为5~10m3,处理半径0.2~0. 5m。

2.4 封堵管柱的设计

由于每一口油井的出水层位不同,这就要求方案的设计满足油井封堵的需要,原则上应采取分层封堵管柱,但由于井况、出水层位多等原因,分层封堵无法实现。

油田封堵一般采用以下施工管柱。

空井筒平推封堵;笼统封堵后重炮;填砂保护下部油层对上部层进行封堵;卡上封保护上部油层对下部油层进行封堵;填砂保护下部油层,卡保护上部油层对中间油层进行封堵。

2.5 完善封堵管理程序,保证施工井的安全

为了保证施工成功率,避免卡钻事故井的发生,需要把好工作的每个环节。

为此我们制定了封堵施工程序和管理办法,在方案制定上和现场施工上主要强化了以下方面。

2.5.1 采用试压合格的挤注井口:应用600型井口,下封隔器对套管短节及井口整体试压,以防止井口刺漏给施工带来不安全因素。

2.5.2 采用试压合格油管:所有挤堵井均采用N80加大试压合格油管,并固定2-3套,作为挤堵所用,保证了施工管串的密封性,同时在施工井口安装油套压力表,判断施工情况,发现问题及时处理;严格施工工序,排除事故隐患。

2.5.3 将管脚位置下到挤堵层上界150~200m,过量顶替清水、控压反洗井至进出口水质一致,反挤带压关井侯凝。

2.5.4 保证施工设备完好,确保连续施工,使封堵井一次成功。

2.5.5 因颗粒堵剂长时间还是要沉降,导致堵剂在井筒中留塞,为了少留塞或不留塞,将封口剂提前挤入,最后采用较低浓度堵剂作后置液,过量顶替清水,从而使堵剂候凝后,井筒中的堵剂处于初凝或未凝状态,从而实现了不留塞或少留塞的目的。

2.5.6 有些井挤堵后期顶替压力很高,为了保证堵剂能全部有效置放到位,且保证地面施工管线及车辆安全,必要时使用泥浆顶替,减轻地面施工车辆的负担。

3 化学堵水技术在文南油田的应用

2009年共实施挤堵井38口,其中井口有溢流井30口,占挤堵工作量的78.9%;溢流量大于20方/天的井18口,占有溢流井的60%;试挤压力大于30MPa的井6口,占挤堵工作量的15.8%;挤堵井段温度大于90℃的井11口,占挤堵工作量的28.9%;产出液矿化度大于20×104mg/l的井6口,占挤堵工作量的15.8%,挤堵试压一次合格井32井次,一次合格率%,未发生一次卡钻事故。

年实施油井挤堵井次(不含侧钻准备5口井、配合压裂挤堵5口井及风险施工井),累计增油63,平均单井增油323.5t。

4 对挤堵失效井分析研究

针对部分区块一次试压成功率较低的情况,我们对2007~2009年的堵水一次试压不成功井和一年内失效井进行了统计,并分析原因。

表1 2007~2009年一次试压不合格井及失效井区块分布情况年份

实施

井次

一次试压不合格井360天内失效井次

井数分布区块井数分布区块2009386

文33块3口、文95块1口、

文123块1口、文79块1口

2文95块、文33块各1口2008599

文33块4口、文72块1口、

文88块2口、文95块2口

4

文88块1口(水);文95块2

口;文33块1口2007462文79块1口、文33块1口9

文95块3口;文33块2口;

文72块2口;文79块2口合计14317

文33块8口、文95块3口、

文79块2口、文88块2口、

文72块1口、文123块1口

15

文95块6口、文33块4口、

文88块1口、文79块2口、

文72块2口

经过分析:统计2007年-2009年共实施挤堵井143井次,一次试压不合格17井次,成功率88.11 %。

挤堵失效井及一次挤堵不成功井和失效井主要集中在文95块,文33块、文88块和文72块及浅部套管堵漏井,分析原因为:文33块、文95块层间矛盾突出,部分出水层段启动压力高,堵剂不能进入高压层或者进入较少,从而导致试压不合格。

文88块和文72块部分井由于储层物性较差,启动压力较高,导致封堵半径较小,有效期较短,对水井挤堵效果影响较大。

该类井普遍表现为挤堵层段跨度大,层数多,厚度大,这也是其失效快的主要原因。

由于部分井浅层套管漏失,无技术套管,对堵漏施工造成了较大的困难。

5 结论与认识

(1)在文33块、文95块等渗透率级差较大的区块采用双凝封堵工艺,利用不同粒径和稠化时间的段塞,对高渗层和低压层迅速封堵,提高泵注压力,使堵剂顺利进入启动压力较高的层段,提高一次试压成功率和有效期。

(2)对文88块和文72块部分井,采取进一步细化堵剂粒径,并提高堵剂的抗压强度,以满足该类区块的堵水要求。

(3)调整配方,改善堵漏剂的流变性能和强度,提高堵漏剂的滞留能力。

[参考文献]

[1] 隋学旭.水泥挤注工艺技术[J].油气田地面工

程,2006,(1).

[2] 吴春刚.化学堵水工艺技术原理及应用[J].内

蒙古石油化工,5,()

[3] 张林业油田堵水工艺现状及对策[]石油知

识,,()

92内蒙古石油化工 2012年第11期

84.22009 21

79.2t

2008.

.J. 20044.。