冲压设备的选用

- 格式:ppt

- 大小:517.00 KB

- 文档页数:11

如何选择冲压设备如何选择冲压设备来源:作者:发布时间:2019-10-07冲压设备的选择直接关系到设备的安全以及生产效率、产品质量、模具寿命和生产成本等一系列重要问题。

冲压设备的选择主要包括设备的类型和规格参数两个方面。

1.冲压设备类型的选择主要根据所要完成的冲压工序性质、生产批量的大小、冲压件的几何尺寸和精度要求等来选择冲压设备的类型:(1)对于中小型冲裁件、弯曲件或浅拉深件的冲压生产,常采用开式曲柄压力机。

虽然C形床身的开式压力机刚度不够好,冲压力过大会引起床身变形导致冲模间隙分布不均,但是它具有三面敞开的空间,操作方便并且容易安装机械化的附属装置和成本低廉的优点。

目前仍然是中小型冲压件生产的主要设备(2)对于大中型和精度要求高的冲压件,多采用闭式曲柄压力机。

这类压力机两侧封闭,刚度好、精度较高,但是操作不如开式压力机方便。

(3)对于大型或较复杂的拉深件,常采用上传动的闭式双动拉深压力机。

对于中小型的拉深件(尤其是搪瓷制品、铝制品的拉深件),常采用底传动式的双动拉深压力机。

闭式双动拉深压力机有两个滑块,压边用的外滑块和拉深用的内滑块。

压边力可靠、易调,模具结构简单,适合于大批量的生产。

(4)对于大批量生产的或形状复杂、批量很大的中小型冲压件,应优先选用自动高速压力机或者多工位自动压力机。

(5)对于批量小、材料厚冲压件,常采用液压机。

液压机的合模行程可调,尤其是施力行程较大的冲压加工,与机械压力机相比具有明显的优点,而且不会因为板料厚度超差而过载。

但生产速度慢,效率较低。

可以用于弯曲、拉深、成形、校平等工序。

(6)对于精冲零件,最好选择专用的精冲压力机。

否则要利用精度和刚度较高的普通曲柄压力机或液压机,添置压边系统和反压系统后才能进行精冲。

2.冲压设备规格的选择在冲压设备类型选定以后,应进一步根据冲压加工中所需要的冲压力(包括卸料力、压料力等)、变形功以及模具的结构形式和闭合高度、外形轮廓尺寸等选择冲压设备的规格。

冲压机安全管理规范冲压机是一种用于冲压成型金属材料的机械设备,广泛应用于汽车、航空航天、电子、家电等行业。

由于其操作复杂、速度快、力度大,存在一定的安全风险。

为确保冲压机的安全运行,保护操作人员和设备的安全,制定了冲压机安全管理规范,以下是其中的主要内容:一、安全责任和安全制度1.1 确定冲压机的管理人员和安全责任人,并明确其职责和权限。

1.2 建立企业冲压机安全管理制度,包括安全生产责任制、安全培训制度、应急预案等,并进行定期检查和评估。

二、设备安全保障2.1 冲压机的选用应符合国家标准和安全要求,并进行定期检修和维护,确保设备处于良好的工作状态。

2.2 安装冲压机的场所应具备良好的通风、照明、消防设施等安全条件,并设置防护栏杆、防护网等保护措施。

2.3 对冲压机的附件和工装进行定期检查,确保其安全稳定的使用。

三、操作人员安全要求3.1 冲压机的操作人员应具备相应的冲压机操作培训证书,并经过岗前培训和考核。

3.2 严格遵守操作规程,不得随意更改设备参数和工艺参数。

3.3 在操作冲压机时应佩戴符合要求的劳动防护用品,如头盔、防护眼镜、防护手套等。

3.4 严禁操作人员戴长发、戴饰品等不符合安全要求的行为。

四、事故预防和应急措施4.1 进行冲压机危险源的识别和评估,加强对冲压机的巡查和日常维修。

4.2 定期进行冲压机的安全演练,提高操作人员的安全意识和应急处理能力。

4.3 在冲压机附近设置急救设施和应急疏散通道,确保发生事故时及时救治和疏散人员。

五、安全教育和培训5.1 开展冲压机的安全教育和培训,包括冲压机的安全操作规程、事故案例分析等。

5.2 对新员工进行冲压机操作技能培训,并进行岗前培训和考核。

5.3 定期组织冲压机操作人员进行安全知识培训和技能考核,提高操作人员的安全素质。

六、安全监督和检查6.1 设立专门的安全监督岗位,负责对冲压机的安全制度执行情况进行监督和检查。

6.2 定期进行冲压机的安全检查,发现问题及时处理,确保设备处于良好的工作状态。

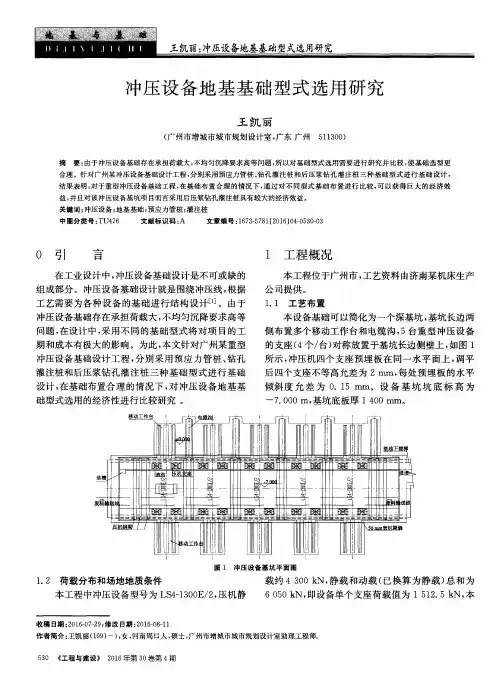

摘要模具是工业产品生产用的重要工艺设备,模具工业已是工业发展的基础,许多新产品的开发和研制在很大程度上都依赖与模具的生产。

可以预言,随着工业生产的不断发展,模具工业在国民经济中的地位将日益提高,并在国民经济发展过程中发挥越来越重要的作用。

在冲压零件的生产中,合理的冲压成形工艺、先进的模具、高效的冲压设备是必不可少的三要素。

本文介绍了止动件冲压模具的设计,先介绍了对工件进行工艺分析和模具设计的要点,然后介绍了模具设计的思路,模具的主要结构和主要零件的设计。

最后确定了选用冲孔落料复合模。

本次设计绘图采用AotuCAD,以AotuCAD为计算机辅助制图工具,使用简单,方便快捷,而且有极强的图形处理功能,可以大大缩短绘图的周期,在国内使用的较广泛。

关键词: 模具,落料,冲孔。

ABSTRACTThe mold was the important process unit which the manufactured products production used, the mold industry already is the industrial development foundation, many new product's developments and the development relied on to a great extent with mold's production. May predict that along with industrial production's unceasing development, the mold industry will enhance day by day in national economy's status, and plays more and more vital role in the national economy developing process. In the ramming components' production, the reasonable ramming forming craft, the advanced mold, the highly effective ramming equipment are the essential three essential factors. Ramming processing characteristic: Because the cold stamping processing has the above prominent merit, therefore obtained the widespread application in the volume production, holds the very important status in the modern industry production, is the defense industry and in the consumer industry production the essential processing method. this article introduced the lock ramming mold's design, introduced first carries on the process study and the mold design main point to the work piece, then introduced the mold design mentality, mold's primary structure and the major parts design. Finally had determined selects the punch holes to fall the material superposable die. the this design cartography uses AotuCAD, take AotuCAD as the computer auxiliary charting tool, the use is simple, facilitates quickly, and has the greatly strengthened graphic processing function, may reduce cartography greatly the cycle, in domestic use widespread.key word: The mold, falls the material, the punch holes.目录摘要…………………………………………………前言……………………………………………………………正装复合冲裁模…………………………………………………一、§1.1:零件分析………………………………………………《一》:零件简图………………………………………………《二》:冲压件工艺分析………………………………………《三》:确定最佳工艺方案……………………………………《四》:排样……………………………………………………§1.2:计算冲压力………………………………………………§1.3:确定模具压力中心………………………………………§1.4:计算凸凹模刃口尺寸……………………………………§1.5:落料部分尺寸计算…………………………………………二、成型零部件的结构设计…………………………………………三、模具总体设计及零部件的选取…………………………………四、弹簧的设计计算和压力机的选取………………………………结论…………………………………………………………………致谢…………………………………………………………………参考文献…………………………………………………………前言一、概述所谓模具,就是在工业生产中,用各种压力机和装在压力机上的专用工具,通过压力把金属或非金属材料制出所需形状的零件或制品的专用工具的统称。

《冲压工艺与模具设计》知识点1、冲压是利用安装在压力机上和模具对材料施加外力,使其产生分离或塑性变形,从而获得所需零件的一种加工方法。

冲压的三要素:设备(压力机)、模具、原材料。

冲压的优点有:生产率高、操作简便,尺寸稳定、互换性好,材料利用率高。

冲压工艺分为两大类,一类叫分离工序(落料、冲孔、切断、切口、剖切等),一类是成形工序(弯曲、拉深、翻边、胀形、缩孔)。

冷冲压模具是实现冷冲压工艺的一种工艺装备。

冲压生产中,需要将板料剪切成条料,这是由剪切机来完成的。

这一工序在冲压工艺中称下料工序。

2、压力机的标称压力是指滑块在离下死点前某一特定距离时,滑块上所容许承受的最大作用力。

B23-63表示压力机的标称压力为630KN。

其工作机构为曲柄连杆滑块机构。

32-300是一种液压机类型的压力机。

离合器与制动器是用来控制曲柄滑块机构的运动和停止的两个部件。

在冲压工作中,为顶出卡在上模中的制件或废料,压力机上装有可调刚性顶件(或称打件)装置。

3、冲裁是利用模具使板料的一部分与另一部分沿一定的轮廓形状分离的冲压方法。

变形过程分为弹性变形、塑性变形、断裂分离三个阶段。

冲裁件的断面分为圆角,光面,毛面,毛刺四个区域。

冲裁模工作零件刃口尺寸计算时,落料以凹模为基准,冲孔以凸模为基准,凸模和凹模的制造精度比工件高2-3级。

冲裁件之间及冲裁件与条料侧边之间留下的余料称作搭边。

它能补偿条料送进时的定位误差和下料误差,确保冲出合格的制件。

4、加工硬化是指一般常用的金属材料,随着塑性变形程度的增加,其强度、硬度和变形抗力逐渐增加,而塑性和韧性逐渐降低。

5、拉深是指用拉深模将一定形状的平面坯料或空心件制成开口件的冲压工序。

拉深时变形程度以拉深系数m 表示,其值越小,变形程度越大。

为了提高工艺稳定性,提高零件质量,必须采用稍大于极限值的拉深系数。

拉深时可能产生的质量问题是起皱和开裂。

一般情况下,拉深件的尺寸精度应在IT13级以下,不宜高出IT11级。

冷冲压工艺与模具设计(第二版)习题册参考答案1第一章冷冲压工艺与模具基础知识第一节冷冲压加工基础知识一、填空题1.各种压力机、模具、常温2.冷压力加工、热压力加工3.板料金属(非金属)、分离、塑性变形4.高精度、高一致性、其他加工制造方法5.变形工序二、选择题1.D 2.C三、判断题1.√2.√3.√4.×四、名词解释1.分离工序是指使坯料沿一定的轮廓线相互分开而获得一定形状、尺寸和断面质量冲压件的工艺方法。

2.变形工序是指使坯料在不被破坏的条件下发生塑性变形,产生形状和尺寸的变化,转化成为所需要的制件。

五、问答题1.简述冷冲压加工的优点。

(1)冲压加工生产效率极高,如级进模冲压速度可达800 次/min,操作简单,易实现自动化。

(2)材料利用率高,冲压能耗小,属于无切削加工,经济性好。

(3)冲压制件的尺寸精度与冲模的精度有关,尺寸比较稳定,互换性好。

( 4)可以利用金属材料的塑性变形适当地提高成形制件的强度、刚度等力2学性能指标。

(5)可获得其他加工方法难以加工或不能加工的形状复杂制件,如薄壳制件、大型覆盖件(汽车覆盖件、车门)等。

(6)冲模使用寿命长,降低了产品的生产成本。

2.简述冷冲压加工中分离工序与变形工序有何不同。

分离工序是指使坯料沿一定的轮廓线相互分开而获得一定形状、尺寸和断面质量冲压件的工艺方法。

分离工序中,坯料应力超过坯料的强度极限,即σ>R m。

变形工序是指使坯料在不被破坏的条件下发生塑性变形,产生形状和尺寸的变化,转化成为所需要的制件。

变形工序中,坯料应力介于坯料的强度极限和屈服极限之间,即 R el<σ< R m。

3.在冲模标准化方面,我国主要颁布了哪些国家标准或行业标准?我国已经发布了《冲模术语》、《冲模技术条件》、《冲裁间隙》、《冲模模架零件技术条件》、《冲模模架技术条件》、《冲模滑动导向模架》、《冲模滚动导向模架》和冲模零部件的国家标准或行业标准。

第二节冷冲压模具基础知识一、填空题1.非金属、成形2.复合模、级进模3.弯曲模、拉深模4.上模、下模5.定位零件、压料零件6.保证作用、完善作用二、选择题1.C 2.C3.C4.C三、判断题1.√2.×3.×四、问答题31.冷冲压模具的结构通常由哪几部分组成?由工作零件、固定零件、导向零件、卸压料零件、定位零件、紧固零件、附加机构等七部分组成。

摘要本次毕业设计的任务是电位器接线片零件冲压工艺分析和模具的具体结构设计。

通过查阅了相关文献资料,对接触片零件进行工艺性分析,选择并确定符合于给定条件的最优工艺方案,和进行了工艺与设计的有关计算,如:选择基本工序,确定其顺序、工序数目和工序组合形式。

介绍了主要零部件的设计理念,详细剖析了设计过程中一些思路,以和某些非标准零件的使用特点。

阐述了工位级进模的设计要点, 使产品质量达到设计要求。

然后以此为基础,设计出冲压模具主要零件的结构。

并在设计中,介绍了零件的排样图、定位设计、冲裁力的计算和压力中心的计算。

分析了冲模模架的基本类型,讨论了冲模模架的技术要求,介绍了标准模架的装配工艺。

并指出了模架装配时的注意事项。

条料的步进定位是一个很重要的工序,其对工件的精度影响很重要,因此对其设计的准确性与标准性对模具既有利于模具维修的规范化,也为整个模具的顺利生产打下了一个良好的基础。

同时凸、凹模结构对产品生产质量影响也很大,在提高经济效益和降低成本的前提下,设计出合理而简单的凸、凹模结构是设计中的重要环节。

本文分析了电位器接线片的成型工艺特点,其中包括利用对工件展开图的尺寸计算、工件的工艺分析、模具设计的难点,确定了级进模的排样方案和模具的总体结构。

该级进模有冲裁、翻边、落料等三个工作过程、各成型动作的协调性以和凸模凹模的装配间隙,并制定了典型的加工工艺。

关键词:电位器接线片;翻边模;级进模;模具设计AbstractThe design is focus on both the analysis of telegraphese and the particular configuration design of die. According to check with a great deal of reference details .It is a must to base on the technical analysis of the patch, then choose a best craft procedure to a given project. For instance, basic procedure's choosing, basic procedure's sequence confirmation , the amount of the working procedure and the format of the procedure combination.Presentation of the main components of the design concept, a detailed analysis of the design process in a number of ideas, as well as the use of certain features of non-standard parts On-position progressive die design features, so that the quality of products meet the design requirements. And then as a basis for designing the main parts stamping die structure. And design, introduced the nesting parts map, location design, the calculation of punching force and the calculation of center of pressure.Ana lysis of the die of the basic types of mold, die mold discussed the technical requirements on the standard mold of the assembly process. And pointed out that when the mold assembly of attention. Be expected to step positioning is a very important process, and its impact on the accuracy of the workpiece is very important, so the accuracy of their design on the mold with the standard of maintenance of both the standardization of mold, but also for the smooth production of the mold and lay a good foundation. At the same time, convex, concave mold structure of the product quality of a great impact in improving the economic efficiency and reduce costs under the premise of the design of a reasonable and simple, convex, concave mold structure is an important part of the design. This paper analyzes the technical characteristic of the telegraphese connection product stamping ,inclu1ding the size calculationof the part technical analysis,the calculation of the punching force and drawing force,the difficulties of die design ,making sure the layout project and the die general structure. The progressive die could complete seven processes that include punching ,drawing ,shaping and so on.. The high speed punching machine has been used during the process of producing. It introduces the design and manufacture of punch ,the die ,the striping device,the pushing device,and the blanking holders in details. And it also expatiates the working process of die ,the coordination about each motion of figurations,the assemble clearance of the punch and die ,even including the way to establish the manufacture process of the typical parts.Keywords:telegraphese connection;progressive-die;technical analysis die design.目录摘要 (I)ABSTRACT (II)目录 (IV)第1章绪论 (1)1.1 概述 (1)1.2 冲压技术的进步 (1)1.3模具的发展与现状 (2)1.4模具CAD/CAE/CAM技术 (3)1.5冲压模具和级进模的发展现状 (5)1.6课题的主要特点和意义 (8)第2章冲压工艺方案的确定 (11)2.1制件工艺分析 (11)2.2零件成型工艺分析 (13)第3章冲裁工艺方案和模具结构的确定 (14)3.1方案种类 (14)3.2方案比较和确定 (14)3.3模具结构形式的确定 (14)第4章级进模排样设计 (15)4.1级进模排样简介 (15)4.2排样的设计原则 (16)4.2.1确定冲压方向 (17)4.2.2 确定排样形式 (17)4.3工序顺序的安排 (17)第5章主要零件的尺寸计算 (18)5.1凸、凹模刃口尺寸的计算方法 (18)5.1.1 凹凸模加工方法: (18)5.1.2 按凸模与凹模图样分别加工法 (19)5.2冲孔凹凸模工作部分尺寸计算 (20)mm孔 (20)5.2.1 冲15.2.2 落“T”形料 (21)第6章多工位级进模工艺零件的设计 (23)6.1凸模结构的设计 (23)6.2凸模长度的设计 (25)6.3凸模的强度计算 (26)6.3.1 凸模承受能力的校核 (27)6.3.2 失稳弯曲应力校核 (27)6.4凹模结构的设计 (28)6.5凹模的固定形式 (30)6.6凹模的厚度设计 (30)6.6.1 凹模的厚度 (30)6.6.2 凹模的刃壁高度和凹模镶块尺寸设计 (30)6.7模板的设计 (31)6.8卸料弹簧的选用 (31)6.9其他零件的设计 (32)第7章冲压设备的选用 (33)7.1冲压力的计算 (33)7.2压力机的选择 (34)第8章级进模结构零件的设计 (36)8.1模架的设计 (36)8.2模架导向零件设计 (38)8.3模柄的设计 (38)8.4支撑零件的设计 (39)8.5卸料装置 (39)第9章模具的整体设计 (41)9.1模具的整体设计 (41)9.2模具工作原理 (43)第10章模具的装配 (44)结论 (46)参考文献 (48)致谢 (49)附录Ⅰ英文文献 (50)附录Ⅱ:英文文献翻译 (62)附录三模具主要零部件三维图展示 (79)第1章绪论1.1 概述冲压成形作为现代工业中一种十分重要的加工方法,用以生产各种板料零件,具有很多独特的优势,其成形件具有自重轻、刚度大、强度高、互换性好、成本低、生产过程便于实现机械自动化和生产效率高等优点,是一种其它加工方法所不能相比和不可替代的先进制造技术,在制造业中具有很强的竞争力,被广泛应用于汽车、能源、机械、信息、航空航天、国防工业和日常生活的生产之中。

第一章《冲压加工基本知识》复习题答案一、填空题1、冷冲压工艺是在压常温下,在压力机上,利用模具对材料施加压力,使其产生分离或塑性变形从而获得所需零件的压力加工方法。

2、要使冷冲压模具正常而平稳地工作,必须要求模具压力中心与模柄的轴心线要求重合(或偏移不大)。

3、冷冲压工序分分离工序、塑性变形工序两大类.4、普通曲柄压力机的闭合高度是指滑块在下止点位置时,滑块底面到工作台上平面之间的距离。

模具的闭合高度是指冲模处于闭合状态时,模具上模座上平面至下模座下平面之间的距离,选择压力机时,必须使模具的闭合高度介于压力机的最大闭合高度与最小闭合高度之间。

5、具有过载保护功能的压力机是摩擦压力机。

行程可调的冲床是偏心冲床。

二、判断(正确的在括号内画“√”错误的画“×”)1、模具的闭合高度可小于压力机的闭合高度。

(√)2、大批量生产基本上都采用模具,所以模具寿命越高越好。

(×)3、如果模具的闭合高度大于冲床的最大闭合高度,就会使模具安装不上。

(√)4、曲柄冲床滑块允许的最大压力,随着行程位置不同而不同。

(√)5、个别金属材料(如铅,锡)没有冷作硬化现象,塑性很好,所以它们很适宜用拉深方法加工制件。

(× )三、选择题1、曲柄压力机可分为曲轴压力机和偏心压力机,其中偏心压力机具有 B 特点.A、压力在全行程中均衡B、闭合高度可调,行程可调C、闭合高度可调,行程不可调D、有过载保护2、曲轴压力机的主要特点B、C。

A、行程可调B、行不可调C、行程和吨位可较大D、行程和吨位较小四、简答题1、什么是冷冲压加工?冷冲压成形加工与其它加工方法相比有何特点?答:冷冲压加工是在室温下,利用安装在压力机上的模具对料材施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。

冷冲压加工与其它加工方法相比,无论在技术方面,还是在经济方面,都具有许多独特的优点,生产的制件所表现出来的高精度、高复杂程度、高一致性、高生产率和低消耗,是其它加工制造方法所不能比拟的。

冲压设备选用冲压设备的选择,是冲压工艺及模具设计中的一项重要内容。

它直接关系到冲压设备的安全和合理使用,也关系到冲压件的生产能否顺利进行和产品质量、模具寿命、生产率、产品成本等一系列问题。

冲压设备的选用包括选择设备类型和确定设备规格两项内容:○1冲压设备类型的选择冲压设备类型的选择,主要是根据冲压工艺性质、生产批量大小、冲压件的几何形状、尺寸及精度要求等因素来确定的。

冲压件生产中常用的是曲柄压力机和液压机。

在中小型冲裁件、弯曲件或浅拉深件的冲压生产中,主要选用开式压力机。

这种压力机具有三面敞开的操作主问、操作方便、容易安装机械化装置和成本低廉等优点。

但刚度较差,工作时床身的角变形会导致冲模间隙分布不均,降低冲模的寿命和冲裁件的质量.因而适于精度要求不太高的冲压件生产。

在大中型和精度要求较高的冲压件的生产中,主要选用闭式压力机。

这种压力机床身的弹性变形较小,刚度较好,精度较高。

对于大型、较复杂的拉深件则应采用闭式双动拉深压力机。

它具有两个滑块,拉深用的内滑块和压边用的外滑块。

模具结构简单,压边可靠易调,即根据工艺要求,调节压边力。

在小批生产尤其是大型厚板件的成形工艺中,多选用液压机。

液压机虽然速度侵、效率低、制件尺寸精度因受操作影响不太稳定,但压力大,没有固定行程,因而不会因为板材的厚度超差而过载,特别对于工作行程较大的冲压工艺具有明显的优点。

但液压机一般不适于冲裁工作。

在大量生产中应选用高速自动压力机或多工位自动压力机。

高速自动用力机具有效率高、精度高等特点、一台多工位自动压力机能够代替多台手工位压力机,并且消除了工序间半成品的堆放和运输问题。

对于平面精压和体积精压等工艺.其特点是工件变形量小、精度要求向。

而精压机的丁作机构是曲柄肘杆机构,滑块工作行程很小,肘杆机构及机架刚度较大。

因此,既能适应精压工艺工作行程很小的需要.又能达到提高精压工件精度的目的。

精冲上艺除要求精度高、刚性好和冲裁速度较低外,还特别要求压力机除主滑块外,要有压边和反压装置,一般应选用专用的三动精冲压力机或精冲液压机。

冲压工考试题与参考答案一、单选题(共50题,每题1分,共50分)1、对于照明电路,在情况下不会引起触电事故。

A、人赤脚站在大地上,一手接触火线,另一手接触零线B、人赤脚站在大地上,一手接触火线,但未接触零线C、人赤脚站在大地上,两手同时接触火线,但未碰到零线D、人赤脚站在大地上,一手接触零线,但未接触火线正确答案:D2、板料成形加工时,我们最希望板料具有特性,以利于板料的成形。

A、低的屈服强度和较高的抗拉强度B、较低的屈服强度和较低的抗拉强度C、较高的屈服强度和较高的抗拉强度正确答案:A3、凸模的长度一般为 mmA、50-120B、30-80C、40-120D、40-100正确答案:D4、对脆性较大的材料也常用弯曲试验来测定其A、弹性极限B、断裂极限C、抗弯屈服点D、屈服极限正确答案:C5、冷作平台的首要条件是()要符合要求。

A、水平度B、平面度C、垂直度正确答案:B6、火焰矫正是利用金属局部加热后所产生的()变形,抵消原有的变形达到矫正的目的。

A、刚度B、强度C、塑性D、弹性正确答案:C7、在零件的拉深实验中出现‘突耳’现象,主要是由以下什么原因引起的A、板料的硬化指数B、板料存在厚向异性系数C、板料的各向异性正确答案:C8、Cr12材料的耐磨性。

A、好B、差C、无法判断D、以上都不对正确答案:A9、带传动可适用于两轴中心距()的场合。

A、较小B、垂直C、较大正确答案:A10、σs是指材料的。

A、屈服强度B、塑性应变比C、厚向异性指数D、硬化指数正确答案:A11、起皱时波纹分布要均匀,波纹高度要低,最好()波纹宽度。

A、大于B、任意C、小于或等于D、等于正确答案:C12、材料厚度较薄,则条料定位应该采用。

A、固定挡料销 + 导正销B、活动挡料销C、挡块D、侧刃正确答案:D13、两块钢板相叠而在顶端边缘进行焊接的接头,称为()。

A、搭接接头B、对接接头C、T字接头D、角接接头正确答案:A14、划线时,划线基准应与尽量一致。

模具设计实例一、落料冲孔复合模设计实例(一)零件工艺性分析工件为图1所示的落料冲孔件,材料为Q235钢,材料厚度2mm ,生产批量为大批量。

工艺性分析内容如下:1.材料分析Q235为普通碳素结构钢,具有较好的冲裁成形性能。

2. 结构分析零件结构简单对称,无尖角,对冲裁加工较为有利。

零件中部有一异形孔,孔的最小尺寸为6mm ,满足冲裁最小孔径m in d ≥m m 20.1=t 的要求。

另外,经计算异形孔距零件外形之间的最小孔边距为5.5mm ,满足冲裁件最小孔边距m in l ≥m m 35.1=t 的要求。

所以,该零件的结构满足冲裁的要求。

3. 精度分析:零件上有4个尺寸标注了公差要求,由公差表查得其公差要求都属IT13,所以普通冲裁可以达到零件的精度要求。

对于未注公差尺寸按IT14精度等级查补。

由以上分析可知,该零件可以用普通冲裁的加工方法制得。

(二)冲裁工艺方案的确定零件为一落料冲孔件,可提出的加工方案如下: 方案一:先落料,后冲孔。

采用两套单工序模生产。

方案二:落料—冲孔复合冲压,采用复合模生产。

方案三:冲孔—落料连续冲压,采用级进模生产。

方案一模具结构简单,但需两道工序、两副模具,生产效率低,零件精度较差,在生产批量较大的情况下不适用。

方案二只需一副模具,冲压件的形位精度和尺寸精度易保证,且生产效率高。

尽管模具结构较方案一复杂,但由于零件的图1 工件图几何形状较简单,模具制造并不困难。

方案三也只需一副模具,生产效率也很高,但与方案二比生产的零件精度稍差。

欲保证冲压件的形位精度,需在模具上设置导正销导正,模具制造、装配较复合模略复杂。

所以,比较三个方案欲采用方案二生产。

现对复合模中凸凹模壁厚进行校核,当材料厚度为2mm 时,可查得凸凹模最小壁厚为4.9mm ,现零件上的最小孔边距为5.5mm ,所以可以采用复合模生产,即采用方案二。

(三)零件工艺计算 1.刃口尺寸计算根据零件形状特点,刃口尺寸计算采用分开制造法。