铜电解精炼工艺

- 格式:pptx

- 大小:4.92 MB

- 文档页数:47

铜电解精炼概述展开全文一、前言铜的电解精炼,是将火法精炼的铜浇铸成阳极板,(现在普遍的工艺)用永久性不锈钢阴极作为阴极片,相间的放入电解槽中,用硫酸铜和硫酸的水溶液作为电解液,在直流电的作用下,阳极上的铜会失去两个电子生成-2价铜离子,而贵金属和某些金属不溶,成为阳极泥沉淀于电解槽低。

溶液中的-2价铜离子会在阴极上优先析出,而其他电位较负的贱金属不能在阴极上析出,留在电解液中,待电解液定期净化时除去。

这样,得到的铜纯度很高,称电铜。

简单说一下电解精炼的工艺:电解液由循环槽经电解液循环泵泵至板式换热器,加热至65℃左右以稳定的流量供到各个电解槽。

电解槽供液采用底部给液(也有的采用侧面给液)、两端溢流出液的方式,槽两端溢流出的电解液汇总后返回循环槽。

为保证电解液的洁净度,配备了专用的LAROX净化过滤机,循环系统每天抽取电解液循环量的约25%进行净化过滤。

根据电解液中杂质的情况,每天抽取部分电解液进行脱铜、脱杂处理,保证电解液中铜、酸及杂质浓度不超过极限值。

为保证电解液成分,调节阴极铜的物理性能,需在电解液中加入硫酸、添加剂。

现在普遍采用的是永久性不锈钢阴极电解技术。

它的主要优点:1、高电流密度2、极间距小3、残极率低4、阴极周期短5、蒸汽耗量低、6、机械化程度高,适用于大规模生产。

二、铜电解的工艺要素铜的电解精炼,我们最求的是以低能耗生产高质量的合格阴极铜。

在这一低一高之间有五个决定性的因素:电解液成分、阴阳极极距、电流密度、单槽流量、电解液温度。

除此之外,阳极板的成份、阳极使用周期、阴极板的悬垂度、极板的接触点对电解精炼也有重大影响。

1、电解液成分铜离子从阳极转移到阴极的载体。

如果说阳极、阴极是铜电解过程的两个支柱,电解液则是铜电解过程中铜离子迁移的载体。

组成:CUSO4、H2SO4、H2O、添加剂(盐酸、有机化合物)、杂质。

1)H2SO4一般波动于100—220g/L,电流密度在300A/m2、电解液温度在60~65℃时要把H2SO4控制在180g/L。

电解精炼铜

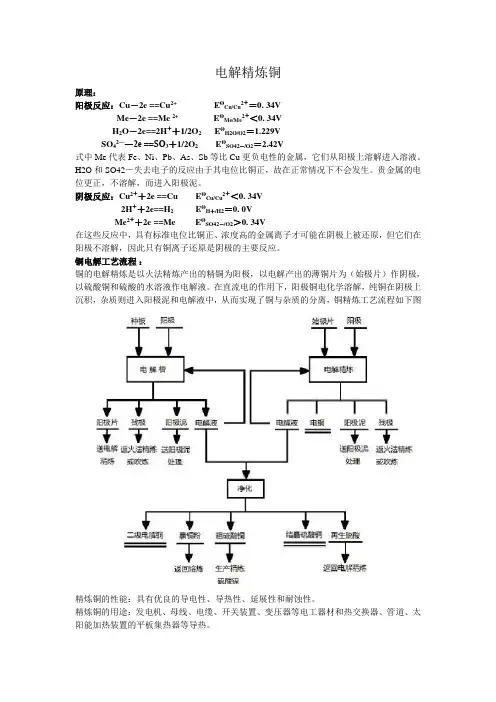

原理:

阳极反应:Cu-2e ==Cu2+ EΘCu/Cu2+=0. 34V

Me-2e ==Me 2+ EΘMe/Me2+<0. 34V

H2O-2e==2H++1/2O2EΘH2O/O2=1.229V

SO42――2e ==SO3+1/2O2 EΘSO42-/O2=2.42V

式中Me代表Fe、Ni、Pb、As、Sb等比Cu更负电性的金属,它们从阳极上溶解进入溶液。

H2O和SO42-失去电子的反应由于其电位比铜正,故在正常情况下不会发生。

贵金属的电位更正,不溶解,而进入阳极泥。

阴极反应:Cu2++2e ==Cu EΘCu/Cu2+<0. 34V

2H++2e==H2 EΘH+/H2=0. 0V

Me2++2e ==Me EΘSO42-/O2>0. 34V

在这些反应中,具有标准电位比铜正、浓度高的金属离子才可能在阴极上被还原,但它们在阳极不溶解,因此只有铜离子还原是阴极的主要反应。

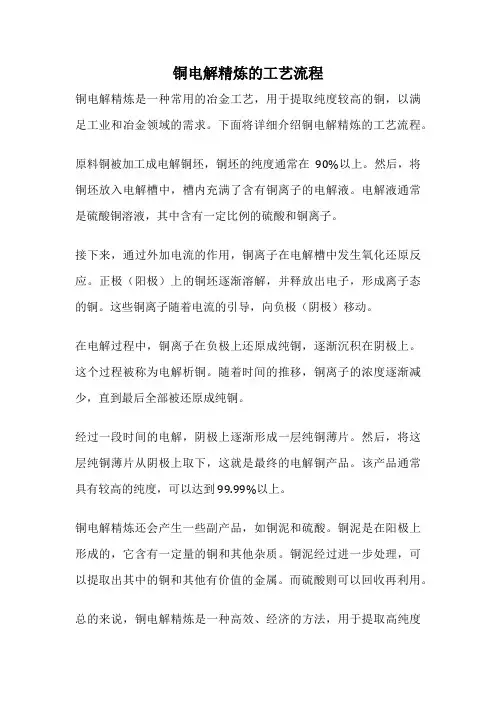

铜电解工艺流程:

铜的电解精炼是以火法精炼产出的精铜为阳极,以电解产出的薄铜片为(始极片)作阴极,以硫酸铜和硫酸的水溶液作电解液。

在直流电的作用下,阳极铜电化学溶解,纯铜在阴极上沉积,杂质则进入阳极泥和电解液中,从而实现了铜与杂质的分离,铜精炼工艺流程如下图

精炼铜的性能:具有优良的导电性、导热性、延展性和耐蚀性。

精炼铜的用途:发电机、母线、电缆、开关装置、变压器等电工器材和热交换器、管道、太阳能加热装置的平板集热器等导热。

铜电解精炼的工艺流程

铜电解精炼是一种常用的冶金工艺,用于提取纯度较高的铜,以满足工业和冶金领域的需求。

下面将详细介绍铜电解精炼的工艺流程。

原料铜被加工成电解铜坯,铜坯的纯度通常在90%以上。

然后,将铜坯放入电解槽中,槽内充满了含有铜离子的电解液。

电解液通常是硫酸铜溶液,其中含有一定比例的硫酸和铜离子。

接下来,通过外加电流的作用,铜离子在电解槽中发生氧化还原反应。

正极(阳极)上的铜坯逐渐溶解,并释放出电子,形成离子态的铜。

这些铜离子随着电流的引导,向负极(阴极)移动。

在电解过程中,铜离子在负极上还原成纯铜,逐渐沉积在阴极上。

这个过程被称为电解析铜。

随着时间的推移,铜离子的浓度逐渐减少,直到最后全部被还原成纯铜。

经过一段时间的电解,阴极上逐渐形成一层纯铜薄片。

然后,将这层纯铜薄片从阴极上取下,这就是最终的电解铜产品。

该产品通常具有较高的纯度,可以达到99.99%以上。

铜电解精炼还会产生一些副产品,如铜泥和硫酸。

铜泥是在阳极上形成的,它含有一定量的铜和其他杂质。

铜泥经过进一步处理,可以提取出其中的铜和其他有价值的金属。

而硫酸则可以回收再利用。

总的来说,铜电解精炼是一种高效、经济的方法,用于提取高纯度

的铜。

它广泛应用于电子、建筑、交通等领域,满足了现代工业对铜的需求。

通过不断改进工艺流程,铜电解精炼技术也在不断提高,以适应不同规模和要求的生产。

铜的电解精炼铜的电解精炼,是将火法精炼的铜浇铸成阳极板,(现在普遍的工艺)用永久性不锈钢阴极作为阴极片,相间的放入电解槽中,用硫酸铜和硫酸的水溶液作为电解液,在直流电的作用下,阳极上的铜会失去两个电子生成-2价铜离子,而贵金属和某些金属不溶,成为阳极泥沉淀于电解槽低。

溶液中的-2价铜离子会在阴极上优先析出,而其他电位较负的贱金属不能在阴极上析出,留在电解液中,待电解液定期净化时除去。

这样,得到的铜纯度很高,称电铜。

简单说一下电解精炼的工艺:电解液由循环槽经电解液循环泵泵至板式换热器,加热至65℃左右以稳定的流量供到各个电解槽。

电解槽供液采用底部给液(也有的采用侧面给液)、两端溢流出液的方式,槽两端溢流出的电解液汇总后返回循环槽。

为保证电解液的洁净度,配备了专用的LAROX净化过滤机,循环系统每天抽取电解液循环量的约25%进行净化过滤。

根据电解液中杂质的情况,每天抽取部分电解液进行脱铜、脱杂处理,保证电解液中铜、酸及杂质浓度不超过极限值。

为保证电解液成分,调节阴极铜的物理性能,需在电解液中加入硫酸、添加剂。

现在普遍采用的是永久性不锈钢阴极电解技术。

它的主要优点:1、高电流密度2、极间距小3、残极率低4、阴极周期短5、蒸汽耗量低、6、机械化程度高,适用于大规模生产。

1、电解液铜离子从阳极转移到阴极的载体。

如果说阳极、阴极是铜电解过程的两个支柱,电解液则是铜电解过程中铜离子迁移的载体。

组成:C U SO4、H2SO4、H2O、添加剂(盐酸、有机化合物)。

1)H2SO4一般波动于100—220g/L,电流密度在300A/m2、电解液温度在60~65℃时要把H2SO4控制在180g/L。

电解液的物理性质——影响比电导的因素:H2SO4>电解液温度>杂质>C U2+酸度越大,电解液的导电性越好。

但是H2SO4不能无限地升高,硫酸升高时,硫酸铜的溶解度会降低,甚至析出沉淀(C U SO4·5H2O)。

铜的电解精炼详细步骤

1. 准备原料

首先,需要准备好进行电解所需的原料,包括纯铜片、硫酸铜溶液、电力以及各种设备和仪器。

2. 溶解铜矿

将铜矿与硫酸反应,使其溶解成硫酸铜溶液。

这是电解过程的重要步骤,因为只有硫酸铜溶液才能进行电解。

3. 电解过程

将溶解后的硫酸铜溶液进行电解。

在电解过程中,硫酸铜溶液中的铜离子在直流电的作用下,会在阴极上还原成金属铜,同时阳极上铜会氧化成铜离子。

4. 提取铜

在电解过程中,阴极上附着的铜会逐渐积累并形成阳极泥。

这些铜可以通过收集并清洗的方式提取出来,得到纯度较高的电解铜。

5. 回收硫酸

在提取铜的过程中,会有部分硫酸残留在阳极泥中。

可以通过将阳极泥清洗、干燥并煅烧的方式回收残留的硫酸。

6. 废液处理

电解后剩下的废液需要进行处理。

通常的处理方式包括中和、沉降、过滤等步骤,使废液中的有害物质浓度降低至安全水平后进行排放。

7. 质量检测

在提取和储存过程中,需要定期对铜的质量进行检测,确保其纯度符合要求。

质量检测通常包括化学分析和物理测试等步骤。

8. 产品储存

提取出的电解铜需要在干燥、通风良好的地方进行储存,以防止其氧化和受潮。

同时,为了保持产品质量,还需要定期进行检查和维护。

铜电解精炼过程一、过程概述铜电解精炼是以火法精炼得到的粗铜为阳极,纯铜为阴极,硫酸铜和硫酸的水溶液为电解液,通过向电解槽通入直流电,使阳极粗铜溶解并在阴极析出纯度更高的金属铜的过程。

这一过程中,阳极上的杂质或者进入阳极泥或者保留在电解液中被脱出,从而实现铜与杂质的分离。

二、电解原理1、阳极反应:粗铜在阳极上失去电子,被氧化成铜离子(Cu²⁺)进入电解液。

同时,阳极中其他电位较负的金属(如铁、锡、铅、镍等)也会溶解进入电解液,而电位较正的金属(如银、金、铂族元素)则不溶,成为阳极泥沉积于电解槽底。

2、阴极反应:电解液中的铜离子在阴极上得到电子,被还原成纯铜沉积在阴极上。

而比铜电位更负的金属离子则不会在阴极上析出,继续留在电解液中。

三、电解精炼工艺1、设备准备:电解槽通常采用多槽并联或串联的方式,槽内放置阳极和阴极,阴极通常采用纯铜薄片或电解产出的薄铜片(始极片)。

电解液则是由硫酸和硫酸铜组成的水溶液,其成分需要精确控制以保证电解过程的顺利进行。

2、电解操作:在直流电的作用下,阳极粗铜逐渐溶解,纯铜在阴极上析出。

电解液在电解过程中会不断循环,以保持其成分的稳定和均匀。

同时,需要定时对电解液进行净化和处理,以去除其中的杂质和有害物质。

3、产品收集与处理:电解结束后,阴极上析出的纯铜可以进行收集和处理,以得到所需的电解铜产品。

而阳极泥则需要进行进一步的处理和回收,以提取其中的贵金属和其他有价值的金属。

四、过程控制在铜电解精炼过程中,需要严格控制电解条件以确保产品的质量和产量。

这包括电解液的成分、温度、pH值、电流密度以及电解时间等。

同时,还需要对电解槽进行定期的检查和维护,以确保其正常运行和延长使用寿命。

总之,铜电解精炼过程是一个涉及多个环节的复杂过程,需要精心设计和严格控制才能获得高质量的产品。

通过这一过程,我们可以将粗铜提纯为高纯度的电解铜,满足工业化应用的需求。

铜的电解精炼火法精炼产出的精铜品位一般为99.2% ~99.7%,另外还含有0.3% ~0.8%的杂质。

电解精炼的目的就是进一步脱除火法精炼难以除去的、对铜的导电性能和机械性能有损害的杂质,将铜的品位提高到99.95%以上,并且回收火法精炼铜中的有价元素,特别是贵,金属、铂族金属和稀散金属。

铜的电解精炼是将火法精炼铜铸成阳极板,以电解产出的薄铜片(始极片)作为阴极,二者相间地装入盛有电解液(硫酸铜与硫酸的水溶液)的电解槽中,在直流电的作用下,阳极铜进行电化学溶解,阴极上进行纯铜的沉积。

由于化学性质的差异,贵金属和部分杂质进人阳极泥,大部分杂质则以离子形态保留在电解液中,从而实现了铜与杂质的分离。

铜电解所处理的阳极成分(%)一般为:Cu 99.2~99.7,Ni0. 09~0.15,As 0. 02~0.05,Sb 0. 018~0.3,Ag 0. 058~0.1,Au 0. 003~0.007,Bi 0. 0026,Se 0. 017~0.025。

产品一号铜的成分要求(%):Cu+Ag不小于99.95;Bi和P不大于0.001;As、Sb、Sn、Ni不大于0.002;Pb和Zn不大于0.003;硫不大于0.004。

铜电解精炼的原理如下:阳极反应:Cu-2e ==Cu2+EΘCu/Cu2+=0. 34VMe-2e ==Me 2+EΘ2+<0. 34VMe/MeH2O-2e==2H++1/2O2 EΘH2O/O2=1.229VSO42――2e ==SO3+1/2O2 EΘSO42-/O2=2.42V式中Me代表Fe、Ni、Pb、As、Sb等比Cu更负电性的金属,它们从阳极上溶解进入溶液。

H2O和SO42-失去电子的反应由于其电位比铜正,故在正常情况下不会发生。

贵金属的电位更正,不溶解,而进入阳极泥。

阴极反应:Cu2++2e ==Cu EΘCu/Cu2+<0. 34V2H++2e==H2EΘH+/H2=0. 0VMe2++2e ==Me EΘSO42-/O2>0. 34V在这些反应中,具有标准电位比铜正、浓度高的金属离子才可能在阴极上被还原,但它们在阳极不溶解,因此只有铜离子还原是阴极的主要反应。

第1篇一、引言铜作为一种重要的金属资源,广泛应用于电气、电子、机械、建筑、装饰等领域。

我国是世界上最大的铜消费国,铜产业的发展对国民经济具有重要意义。

本文将详细介绍生产铜的工艺,包括铜的采矿、选矿、冶炼、精炼等环节。

二、采矿1. 铜矿床类型铜矿床主要分为:沉积铜矿床、火山岩铜矿床、矽卡岩铜矿床、斑岩铜矿床等。

2. 铜矿开采方法(1)露天开采:适用于埋藏较浅、规模较大的铜矿床。

主要采用爆破、挖掘、运输等工序。

(2)地下开采:适用于埋藏较深、规模较小的铜矿床。

主要采用凿岩、爆破、装载、运输等工序。

三、选矿1. 选矿目的选矿是将铜矿石中的铜矿物与其他矿物分离,提高铜的品位和回收率。

2. 选矿方法(1)物理选矿:包括重力选矿、磁选、浮选等。

(2)化学选矿:包括浸出、溶剂萃取、电解等。

3. 物理选矿(1)重力选矿:利用矿物密度差异进行分离。

如跳汰选矿、摇床选矿等。

(2)磁选:利用矿物磁性差异进行分离。

如湿式磁选、干式磁选等。

(3)浮选:利用矿物表面性质差异进行分离。

如油酸、水玻璃等浮选剂。

4. 化学选矿(1)浸出:利用溶剂与铜矿物反应,使铜溶解于溶液中。

如硫酸浸出、酸浸等。

(2)溶剂萃取:利用萃取剂与铜离子形成可溶性络合物,实现铜的分离。

如硫酸铜萃取、氯化铜萃取等。

(3)电解:利用电解质溶液中的铜离子在电极上还原成金属铜。

如阳极泥电解、阳极泥火法冶炼等。

四、冶炼1. 冶炼目的冶炼是将选矿后的铜精矿转化为金属铜,提高铜的纯度。

2. 冶炼方法(1)火法冶炼:包括熔炼、吹炼、精炼等工序。

(2)电解精炼:将铜精矿或阳极泥电解成高纯度铜。

3. 火法冶炼(1)熔炼:将铜精矿与焦炭、石灰石等熔剂混合,在高温下熔炼成粗铜。

(2)吹炼:利用吹炼炉将粗铜吹炼成阳极铜。

(3)精炼:将阳极铜电解成高纯度铜。

4. 电解精炼(1)阳极:采用阳极泥或电解精炼后的阳极铜作为阳极。

(2)阴极:采用纯铜板作为阴极。

(3)电解液:采用硫酸铜溶液作为电解液。

电解法精炼铜是指将铜精炼成纯铜,其中采用电解技术。

工厂流程如下:

1、准备炼铜:将铜超级大硫酸从混联氧化铜中提取出来,经过前处理,酸洗细碎,成为含氧化产物的沉淀,经分离提纯后,将提纯的精铜做

成铜锭用于炼铜。

2、电解炼铜:将锭破放入电解槽内,添加作为乙炔溶剂和吸附剂的水,并在无水乙炔的稀释溶液中加入少量的碳酸钠,然后再调节pH值,最后再放入电极板组,启动电解机经电解,即可将精铜熔铸。

3、后续处理:经电解炼铜后,将从电解槽内收集的熔铸产物搅拌,过滤,分离空气和污物,再经过净化,即可得到满足纯度要求的精铜液。

电解法精炼铜的优势在于其简便容易操作,对环境污染小,可以有效

地将混联氧化铜中的其他杂质精炼提取出来,得到高纯度的精铜。

电解法精炼铜除了简便快捷外,还可以有效地将氯铜中的其他杂质精

炼提取,达到纯化提升精铜纯度的目的,得到高纯度的精铜,从而满

足生产需要。

电解法精炼铜技术既可用于对金属的分离,也可用于金

属的还原,最终的目的是提高精铜的纯度,比如可以将被氧化的铜还

原至纯铜;此外,该技术可以进行精确的控制,能够获得准确的成品

纯度结果。

传统的熔炼法可以得到较高纯度的精铜,但是会产生大量的烟尘,对

环境污染严重。

而电解法精炼铜则能有效节约能源,减少污染,具有

显著的经济效益。

总之,电解法精炼铜技术特点是简单,快捷,可以有效降低铜污染,使得控制精度提高;另外,电解法精炼铜可以实现精确控制,可以得到准确的成品纯度结果。

高纯度铜制备技术中的电解精炼研究高纯度铜是现代工业制造中不可缺少的材料之一,其广泛用于电力、交通运输、航空航天、电子信息等领域。

在高纯度铜的制备技术中,电解精炼被认为是一种有效的方法。

本文将从电解精炼的原理、技术流程、优缺点以及未来发展方向等方面进行探讨。

一、原理电解精炼是指利用电化学反应的原理,将铜中的杂质物质从阳极溶解到电解液中,在阴极沉积出高纯度铜的方法。

在电解的过程中,将含有杂质的铜电极放在阳极上,在电解液中流通电流的同时,铜中的杂质物质被氧化成为离子,溶解到电解液中。

而电极上的纯铜被还原成纯铜原子,并沉积在阴极上,形成高纯度铜。

其反应公式为:阳极反应:Cu → Cu2+ + 2e-阴极反应:Cu2+ + 2e- → Cu由于不同杂质具有不同氧化还原电位,因此它们的电化学反应速度不同,这样就实现了从铜中分离出不同种类的杂质。

二、技术流程电解精炼技术的流程主要包括前处理、电解处理和铜板加工三个部分。

前处理是通过物理方法和化学方法处理原料铜,去除大多数杂质,以使电解精炼过程更好地进行。

电解处理是涉及到电解池、电解液、电流密度和电解时间等生产过程。

最后,对精炼后的铜板进行加工和检测。

三、优缺点电解精炼技术具有以下优点:1. 能够使铜的纯度达到99.99%,有很高的金属回收效率。

2. 生产过程中能够大量消耗装备,造价相对低廉。

3. 相比其他精炼方法,电解精炼对环境的影响较小。

同时,电解精炼技术也存在一些缺点:1. 生产过程中对电能的消耗较大,对电站能源的消耗较大。

2. 生产过程中会产生废水和废气,需要采取相应的措施进行处理。

四、未来发展方向目前,电解精炼技术已经发展到一定程度,但在实际应用中还存在一些问题,例如,精炼汽油中含有氧化铜而且粘度较大,容易造成设备堵塞,降低产量等问题。

未来,我们可以通过尝试新型电解液的研究,优化电化学反应过程,以及开发新型高效电解池的研发等方面来提高电解精炼技术的效率,同时也减少其对环境和能源的影响。

9Metallurgical smelting冶金冶炼铜电解精炼工艺分析张鹏飞(北方铜业垣曲冶炼厂,山西 运城 043700)摘 要:文章分析了铜电解精炼工艺。

电解温度,电流密度计离子浓度会对阴极铜质量产生直接影响,借助观察和显微观察的方式能够进一步评价精炼工艺效果。

传统铜电解精炼工艺和新型铜电解精炼工艺存在一定差异,因此需要通过对两种精炼工艺进行对比得出相应的结果,为铜电解精炼提供参考与借鉴。

关键词:铜;电解;精炼工艺;分析中图分类号:TF811 文献标识码:A 文章编号:11-5004(2021)01-0009-2 收稿日期:2021-01作者简介:张鹏飞,男,生于1990年,汉族,内蒙古商都县人,本科,冶炼助理工程师,从事工作铜的电解精炼。

当电解精炼的过程中,绝大部分的情况下阴极铜表面较为平滑,不会出现凹凸不平的现象,但是假如没有对其采取合理的手段进行控制,那么就会导致表面过多要素沉积,促使铜质地松软,极易受到外界空气影响。

除去一些具有添加剂因素,假如铜表面电流密度不够平均,那么一些不合适的电解温度和铜离子浓度分布也会存在一定差异,从而降低阴极铜表面质量。

这时需探讨电流密度计离子浓度对阴极铜表面质量的影响。

1 铜电解精炼概述自上世纪八十年代就已经出现了铜电解精炼技术,而这一技术也延续至今,即使当下电解技术和电解工艺基础原理没有产生改变,但是其生产技术,生产流程和生产装备都获得了飞速发展,促使铜电解精炼技术不断朝着强化,高质量,节能方向前进。

现阶段铜电解精炼技术主要分为传统电极片电解技术和强化电解平行流技术,传统始极片电解技术在实际电流密度为220A/m 2~280A/m 2,而强化电解平行流技术其电流密度为280A/m 2~330A/m 2,使用的是不锈钢永久阴极电解工艺。

某铜电解精炼企业内部一期二十万吨铜冶炼工程属于我国初期引进的先进技术,与该技术相匹配的电解设计电流密度为280A/m 2,其中包括七百个电解槽,具有国际领先水准,这种铜电解精炼技术可以在一定程度上提升加工效率,使铜冶炼总量达到45万吨以上,进而为产能的提升起到了辅助作用。