支撑剂裂缝导流能力实验

- 格式:docx

- 大小:37.07 KB

- 文档页数:3

实验四裂缝导流能力模拟实验一.实验目的1.了解岩石被支撑裂缝的导流能力随闭合压力变化的关系;2.熟悉压力试验机的操作及实验流程。

二.实验原理裂缝的渗透率可由气体渗流的流量来反映,测量气体在不同入口和出口压力下的流量后,可通过气体径向渗流的达西公式来确定裂缝的导流能力。

≡.实验仪器和材料1.仪器:压力试验机,空气缩机一供气源,精密压力表,浮子流量计,岩心(钢板)模,游标卡尺,放大镜。

2.材料:不同产地的压裂砂、陶粒。

四.实验步骤1.试验支撑剂样品之前,在没有装入支撑剂时,用尺子测量每一个闭合压力值下的岩心室垂向尺寸,也可测量压力机上两个压力盘之间的距离,将这些值作为测量支撑剂填充厚度的基础值。

2.将岩心室腔体内部处理干净;给下底盘放上矩形圈,涂上黄油后装入腔体,并铺放一层不锈钢垫片保护矩形圈。

3.根据实验所需量处支撑剂体积,装入腔体(为了得到更好的重复性,建议为加载时支撑剂最大填充厚度为 1.3cm,最小填充厚度为0.25cm),并用刮屏工具刮平,不能用震动敲击方法,否则会将较细的支撑剂沉到下面,再放入一层不锈钢垫片。

4.利用装夹工具就爱那个上端盖装入腔体后放在压力机上。

5.开压力机电源,打开油路开关,关闭回油阀,逆时针旋转打开送油阀。

待压力接近实验所需压力值,关小送油阀。

微调送油阀是指针指向实验所需压力值不懂。

测量两个压力盘之间的距离,将这两个值记录下来。

6.连接号实验流程,打开空气压缩机,超压报警停止工作后顺时针打开解压器,将压力值调节到0∙25Mpa;调节定值器,待流量和压力稳定后从U型管压力计读出上压,从浮子流量计读出流量。

7.再将压力机跳到下一个闭合压力点(最大必和压力为IOOMpa,645KN),重复5-6过程。

8.试验完成后关闭空气压缩机,关闭定值器,解压器。

打开压力机回油阀,关闭压力机电源后拆掉流程管线。

9.拿下岩心室,利用卸甲工具将上端盖,下底盘卸下,清出支撑剂,冲洗岩心室各种组件。

支撑剂长期导流能力的测试与评价支撑剂是石油和天然气储量压裂过程中的关键因素。

本文是依据美国1989年制定的APIRP61标准,选用API导流夹持器,在铺砂浓度为10Kg/m2,闭合压力为0—100MPa,流量5ml/min的条件下,测试支撑剂的长期导流能力。

支撑剂的长期导流能力实验是各大研究机构筛选支撑剂、提高采收率等必要实验,为现场的压裂开采提供有效可靠的数据,具有很强的指导意义。

标签:支撑剂;长期导流能力;实验测试;分析评价0 引言支撑剂在石油天然气深井开采时,压裂处理后使含油气岩层裂开,油气从裂缝形成的通道中汇集而出,此时需要流体注入岩石基层,以超过地层破裂强度的压力,使井筒周围岩层产生裂缝,形成一个具有高层流能力的通道。

1 实验准备(1)实验设备。

本次实验选用了山东中石大石仪科技有限公司生成的CDL Y-2000型长期导流能力测试系统,能够模拟地层温度(室温-120℃)和地层闭合压力(0-120MPa)的情况下测试。

(2)实验原理。

它是根据达西定律来测试支撑剂的长期导流能力。

达西定律公式为:2 实验结果支撑剂随着闭合压力的增加,渗透率和导流能力逐渐变小,从图2和图3中明显可以看到闭合压力和渗透率、导流能力的关系及降低速率。

3 评价分析经过大量的实验数据可以看出,闭合压力和支撑剂的导流能力成反向趋势。

数据及曲线上的波动点是真实存在的,因为在流体的流动下除了有支撑剂颗粒的运移之外,还有部分支撑剂在压力中破碎。

4 结论(1)支撑剂的导流能力随闭合压力的增加而减小;(2)提高支撑剂导流能力的方法有:降低作业时的闭合压力、选用破碎强度高的支撑剂、提高支撑剂的球度和均匀度等。

参考文献:[1]埃克诺米德斯M J(蔓),诺尔谛K G等著,康德泉,周眷虎等译.油藏增产措施[J].北京:石油工业出版社,1991(06).[2]林启才,张士诚,潘正富.川西侏罗系低渗气藏压裂增产措施中地层损害研究[J].天然气工业,2005,25(07):86—88.[3]温庆志,张士诚,王雷等.支撑剂嵌人对裂缝长期导流能力的影响研究[J].天然气工业,2005,25(05):65—68.[4]王雷,张士诚,张文宗等.复合压裂不同粒径支撑剂组合长期导流能力实验研究[J].天然气工业,2005,25(09):64-66.[5]J.L吉德利.水力压裂技术新发展[M].北京:石油工业出版社,1995:35-60.作者简介:宋树才(1983-),男,安徽蒙城人,本科,助理工程师,主要从事石油仪器仪表产品研发工作。

CDLY-2006型裂缝导流能力测试技术说明江苏华安科研仪器有限公司地址:江苏省海安开发区鑫港路8号CDLY-2006型裂缝导流能力测试一、仪器对油田增产的意义压裂作业是油田生产中对低渗油藏增产改造的主要手段之一。

压裂作业的增产效果与支撑裂缝的导流能力密切相关,导流能力取决于裂缝的宽度和裂缝闭合后支撑剂的渗透率。

因此,只有对不同来源的支撑剂在压裂作业前进行优选和质量控制,才能保证最佳的施工设计,导流能力测量仪是对不同的支撑剂在压裂作业前进行优选和质量控制测试的仪器。

二、仪器基本原理裂缝导流仪是按照API标准研制的。

它可在标准实验条件下评价裂缝支撑剂的导流能力,从而对各种支撑剂进行性能对比,测试方法如下:1.用液压机对装有支撑剂的测试室施加不同的闭合压力,使支撑剂处半稳定状态;2.对支撑剂层注入试验液,对每一闭合压力下的裂缝宽度、压差等进行计量;3.用达西公式计算支撑剂层的渗透率和裂缝导流能力;4.重复此过程直到所要求的各种闭合压力和流速都被评估;5.将测试室加热到油藏温度,再对支撑剂层进行测试。

三、仪器系统流程本仪器由以下各部件组成:1.符合API标准的线性流导流室(径向流导流室);2.液压机及压力补偿系统;3.线性位移传感器;4. 试验液体驱替系统,包括驱替泵及脉冲压力阻尼器等;5. 压差计、压力传感器;6.回压调节系统;7.天平;8.加热及温控系统;9.真空系统;10.自动控制系统;11.数据采集与处理系统。

流程如图所示:支撑裂缝导流仪流程图四、主要技术指标1.液体流速范围:0~20mL/min;2.测试压力:最大20MPa;3.操作温度:室温~180℃;4.闭合压力:0~100MPa;5.支撑剂厚度:0.25~1.27cm;6. 液体压差:ΔP(0- 6Kpa)、精度0.25%F.S;7. 气体流量计量程: 0-3000ml/min8. 导流能力:0-2000µm2·cm9. 渗透率: 0-4000µm2五、主要技术特点1.仪器自动采集压差、位移、流量、温度等参数,并能自动进行数据处理,计算不同闭合压力下的导流能力。

1、 覆膜支撑剂长期导流能力评价覆膜支撑剂有单涂层和双涂层两类。

单涂层支撑剂外壳有一层热固性酚醛树脂,当支撑剂进入裂缝后,树脂层在地层温度条件和固化剂作用下发生反应而固化,支撑剂颗粒之间因聚合作用而键合在一起,从而提高了支撑剂的抗破碎能力,防止支撑剂吐出,减少支撑剂嵌入地层的现象发生。

双涂层支撑剂有一层完全固化的树脂内涂层,以提高粒料的抗压碎能力。

在此涂层外是一层部分固化的外涂层,以提高在压裂作业中支撑剂颗粒之间的键合作用。

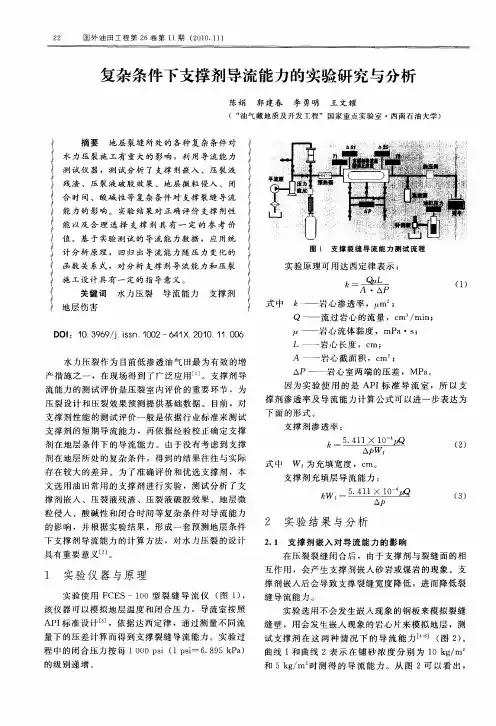

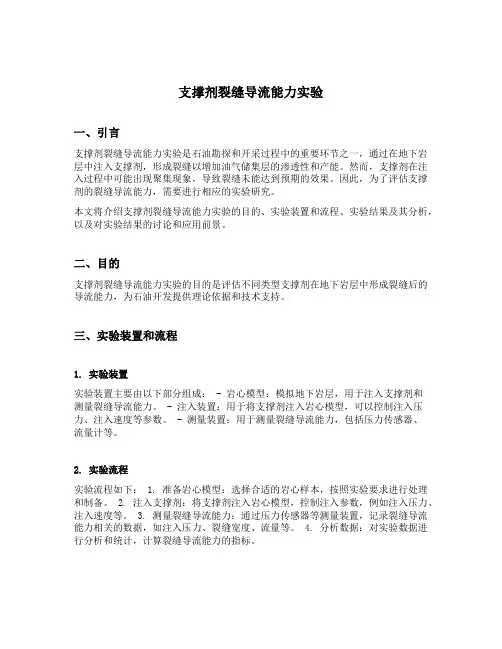

(1) 实验流程实验导流能力评价采用FCES-100导流仪,该仪器最高模拟闭合压力可达210MPa ,模拟地层温度最高可达170℃,数据采集和处理为微机自动采集,数据处理符合SY/T6302—1997行业标准,实验仪器流程图见图1。

图1 导流仪实验流程图1、2.电子天平;3、4.容器;5、6.背压阀;7、8、17、18.压力表;9、1O.节流阀;11、12.压差传感器;13.压力传感器;14、15.导流池及加压和加热装置;16.脱氧装置;19、20.储液罐;21.储水罐;22.真空泵;23.真空表;24.高压气瓶及调压阀 (2)实验原理和步骤:p W QLKW f ∆=μ式中:K——裂缝渗透率,;2m μ Wf——裂缝宽度,cm;μ——测试流体粘度,mPa·s;Q——流速,cm^3/s;L——测压孔距离,cm;W——导流室宽度,cm;——压差,10p -1MPa。

(3)实验条件实验流体为2%NaCl 溶液,铺砂浓度为5kg/m^2,实验固化温度为120℃,固化剂类型为加成型固化剂,固化时间为4h,闭合压力为60MPa,导流能力实验测试时间约为25d。

(3)实验结果及分析 ①覆膜高强度陶粒长期导流能力实验结果图2 覆膜高强度陶粒长期导流能力与时间关系图覆膜高强度陶粒长期导流能力在早期降低较快,约7d 后趋于缓和。

覆膜陶粒支撑剂随时间早期导流能力降低急剧,其主要原因可能是支撑剂颗粒之间的压实作用,而经过一段时间,这种作用将减缓。

支撑剂裂缝导流能力实验一、引言支撑剂裂缝导流能力实验是石油勘探和开采过程中的重要环节之一,通过在地下岩层中注入支撑剂,形成裂缝以增加油气储集层的渗透性和产能。

然而,支撑剂在注入过程中可能出现聚集现象,导致裂缝未能达到预期的效果。

因此,为了评估支撑剂的裂缝导流能力,需要进行相应的实验研究。

本文将介绍支撑剂裂缝导流能力实验的目的、实验装置和流程、实验结果及其分析,以及对实验结果的讨论和应用前景。

二、目的支撑剂裂缝导流能力实验的目的是评估不同类型支撑剂在地下岩层中形成裂缝后的导流能力,为石油开发提供理论依据和技术支持。

三、实验装置和流程1. 实验装置实验装置主要由以下部分组成: - 岩心模型:模拟地下岩层,用于注入支撑剂和测量裂缝导流能力。

- 注入装置:用于将支撑剂注入岩心模型,可以控制注入压力、注入速度等参数。

- 测量装置:用于测量裂缝导流能力,包括压力传感器、流量计等。

2. 实验流程实验流程如下: 1. 准备岩心模型:选择合适的岩心样本,按照实验要求进行处理和制备。

2. 注入支撑剂:将支撑剂注入岩心模型,控制注入参数,例如注入压力、注入速度等。

3. 测量裂缝导流能力:通过压力传感器等测量装置,记录裂缝导流能力相关的数据,如注入压力、裂缝宽度、流量等。

4. 分析数据:对实验数据进行分析和统计,计算裂缝导流能力的指标。

四、实验结果及其分析1. 实验结果实验得到的主要结果如下: - 支撑剂注入过程中,裂缝宽度和注入压力的变化曲线。

- 不同类型支撑剂在地下岩层中形成的裂缝宽度。

- 支撑剂注入后的裂缝导流能力,包括流量、渗透率等指标。

2. 数据分析根据实验结果,可以进行如下数据分析: - 不同类型支撑剂的裂缝导流能力对比:比较不同支撑剂的导流能力,评估其在实际应用中的优劣。

- 注入参数对裂缝导流能力的影响:分析注入压力、注入速度等参数对裂缝导流能力的影响程度,为优化注入过程提供依据。

- 支撑剂聚集对裂缝导流能力的影响:研究支撑剂聚集现象对裂缝导流能力的影响,探讨减少聚集的方法。

油井压裂支撑剂实验目的探究现如今,油田上油气井的增产措施有很多,其中水力压裂技术已成为十分重要而且必要的增加油气产量的措施之一。

在以往学习中,了解到水力压裂的目的就是在井筒附近地层形成一条比较高的渗流通道以便供油气渗流通道,水力压裂作业的关键是能否形成比较高的裂缝导流能力。

而要使水力裂缝能够拥有比较好的导流能力,那么支撑剂选取好坏占有了相当大的比重,则通过实验对支撑剂的选取有较好的指导性意义。

标签:支撑剂;导流能力;实验1 国外发展现状美国CARBO公司在国际市场生产较高强度压裂支撑剂处于领先地位,CARBO公司的产品在69MPa压力下破碎率≤5%,中国部分公司的产品质量现在能达到破碎率≤5%,与美国CARBO公司处于同一水平,在86MPa的压力下破碎率≤9%,技术已经达到国内领先水平,接近于国际先进水平。

但是,我国石油压裂支撑剂行业发展并不迅速,企业数量多而不强,大多是中小型企业,不仅产量低,而且技术含量较低,竞争方式也主要集中在产品的价格上面。

近年来随着我国石油行业迅速发展,石油压裂支撑剂生产技术已经有了一定的提升。

但与国外大型生产企业相比,仍然存在着一定距离的技术差距。

这些差距主要表现在产品的技术含量不高,研发投入金额有限等方面。

依据目前的情况来看,国外在高强度压裂支撑剂方面处于国际领导地位,我国在一定的程度上还依赖于进口。

支撑剂的技术问题必须要从技术方面入手,与质量监控相关的工作还需进一步加强。

质量效益的现代化理念正在逐渐升入人心。

产品正向着划分更为细致的趋势发展,产品系列会越来越丰富丰富。

未来几年,石油行业支撑剂研发技术发展的速度将增快,国内企业在技术研发方面的投入也将日益增加。

新的高端产品必将在国内实现大规模的生产。

另外,产品的专利数量也将逐渐增多。

目前,世界上最大的支撑剂生产厂家是美国CARBO公司,他们的资金额技术力量都非常雄厚,其技术及产品质量在国际上处于领先水平,是一家专业的用于生产支撑剂的厂家,该公司采用的是回转窑的生产设备,长度大约为40多米,其中使用了先进的流化床设备造粒,半成品密实度良好,表面光滑度也很高,产品烧结温度可以达到1600℃,烧结时间为4~5小时。

支撑裂缝导流能力研究摘要:裂缝导流能力的大小决定了水力压裂效果的好坏。

准确的预测出地层裂缝导流能力的大小对石油的采收率有很大的影响。

本文分别从影响地层裂缝导流的的外部环境因素,闭合压力,温度,裂缝宽度三个方面和支撑剂自生因素,支撑剂的强度,均匀度,铺砂浓度以及压裂液四个方面进行了实验研究。

关键词:裂缝导流能力;水力压裂;外部环境因素;支撑剂水力压裂是油气增产的有效措施,在油田有很广泛的应用。

对于不同的裂缝应采用不同支撑剂,支撑剂的作用在于泵注停止并且缝内液体排出后保持裂缝处于张开状态,地层内流体可以通过高导流能力的支撑带由裂缝顶端流向井底支撑剂的好坏直接影响到裂缝的长期导流能力。

对于不同的地层如何评价支撑剂的性能和选用什么类型的支撑剂就显得格外的重要。

本文对影响导流能力的环境因素和影响导流能力的支撑剂做了实验研究,对评价支撑剂的性能和选用什么类型的支撑剂具有一定的参考价值。

一、实验准备实验过程中使用FCES—100型裂缝导流仪,实验严格按照API 的程序进行操作,闭合压力按每6MPa 递增。

FCES-100型导流仪使用API标准导流室,支撑裂缝渗透率依据达西定律,通过测得不同流量下的压差计算得到。

不同闭合压力下的裂缝宽度由位移计测量。

二、实验评价与分析(一)外部环境因素1 、闭合压力因素对导流能力的影响闭合应力是裂缝闭合所产生的,由地层传递给支撑剂。

闭合应力作用的后果是引起支撑剂破碎,使支撑剂颗粒尺寸减少,圆球度变差,面积增大,粒径不均匀,这些因素都将引起支撑剂充填层渗透率降低。

闭合力的作用,还将进一步压实充填层支撑剂,使得孔隙度减小,从而降低渗透率。

另一方面闭合压力的作用,可使支撑剂嵌入地层,导致缝宽减小,渗透率降低。

对中等硬度的砂岩的研究表明,当闭合压力大达到一定的数值时,表现为渗透率下降,导流能力减小。

随着闭合压力增大,渗透率将迅速下降。

压力对地层导流能力有很大的影响。

由于油井的周期性关井,会产生交变应力,当交变的压力作用到支撑剂时,其导流能力将下降。

实验确定页岩储层水力压裂自支撑裂缝导流

能力的方法

页岩储层水力压裂自支撑裂缝导流能力的实验方法通常包括以下步骤:

1.制备样本:从实际的页岩储层中采集岩石样品,并进行化学分析和物理性质测试。

样品应具有代表性,包括岩性、孔隙度、渗透率等特征。

2.压力实验:使用水力压裂装置对样本进行水力压裂实验,以模拟实际的压裂过程。

在实验过程中,应记录不同压力下的裂缝形态、数量、长度、宽度、方向等参数。

3.流量测定:通过流量计等设备,测定压裂后自支撑裂缝的导流能力。

实验中应记录不同压力下的流量、速度、压降等参数。

4.数据分析:根据实验结果,通过数据分析和统计方法,评估页岩储层水力压裂自支撑裂缝导流能力。

这包括裂缝面积、渗透率、导流效率等指标。

同时也可以通过数值模拟等方法对实验结果进行验证和分析。

综上所述,页岩储层水力压裂自支撑裂缝导流能力的实验方法,需要设计合理的实验流程、选取合适的样品和测量设备,并进行数据分析和模拟验证。

通过这些方法,可以更加准确地评估页岩储层水力压裂后的导流能力,为实际的生产开发提供参考依据。

胜利油田常用支撑剂导流能力研究摘要:针对胜利油田常用支撑剂开展了导流能力的研究,对影响导流能力的环境因素:闭合压力、支撑剂嵌入、压裂液分别进行了实验研究。

实验结果表明:闭合压力的增大、支撑剂的嵌入、压裂液残渣都会对支撑剂的导流能力造成一定的伤害。

研究结果为支撑剂的优选、压裂优化设计提供一定的依据。

关键词:支撑剂导流能力影响因素一、概述胜利油田低渗透油藏必须通过压裂改造后才能获得有效产能。

目前由于各种条件的制约和影响,增产效果不理想。

压裂作业的关键是能否形成较高的裂缝导流能力,导流能力直接影响到压裂效果和有效期,为此开展了导流能力实验研究,研究各种因素对导流能力的影响。

二、导流能力实验研究1.导流能力影响因素的构成压裂裂缝的导流能力取决于支撑剂铺设宽度和支撑剂层的渗透率大小。

影响导流能力的因素包括两个方面[1-2]:一方面是支撑剂本身的物性因素,包括圆球度、抗压强度等。

另一方面是外界环境因素,包括地层岩石、流体性质。

2.导流能力影响因素实验研究针对影响导流能力的因素:闭合压力、支撑剂嵌入、压裂液伤害三个方面展开实验研究。

实验模拟地层条件,严格按照API的程序操作[3-4],铺砂浓度为10kg/m2。

(1)闭合压力实验测试在不同闭合压力下陶粒的导流能力,实验结果如图1所示。

从图1可以看出,随着闭合压力的增大,导流能力随之下降。

当闭合压力较低时,导流能力下降的较快,当闭合压力较高时,超过50MPa后,随着闭合压力逐渐增大,导流能力下降的趋势缓慢,这是由于此时支撑剂破碎严重,并被充分压实,碎屑不易运移造成的。

(2)支撑剂嵌入对于岩石较软的地层,压裂中支撑剂受闭合压力的影响,会嵌入到地层降低裂缝宽度,从而损害充填层的导流能力[5-6]。

取胜利油区岩心,按照API规范加工成符合导流室尺寸的岩心板。

实验将金属板改为岩心板,模拟裂缝缝壁,研究这两种不同类型介质中支撑剂的嵌入情况,对其导流能力的损失程度进行对比分析。

支撑裂缝导流能力评价及影响因素实验研究水力加砂压裂效果取决于支撑裂缝的导流能力,不同的支撑裂缝具有不同的导流能力。

通过API导流室和裂缝岩心实验,研究了闭合压力、不同流体以及支撑剂类型及粒径对主要裂缝和次要裂缝导流能力的影响。

结果表明,主要裂缝具有较好的导流能力,是主要的油水流动通道;次要裂缝是次要的油水渗流通道。

闭合压力越大,流体粘度越大,支撐剂粒径越小,支撑裂缝的导流能力越差;闭合压力是影响主要裂缝导流能力的主要因素,且相同条件下导流能力陶粒最好,石英砂次之,覆膜石英砂导流能力最差;次要裂缝的导流能力更容易受到损害,受到闭合压力和流体的粘度影响最大。

标签:支撑裂缝;导流能力;渗流通道;闭合压力;粘度引言鄂尔多斯盆地三叠系延长组广泛发育低渗透—超低渗透—致密砂岩储层,其具有物性差、孔喉结构复杂和非均质性强的特点[1]。

使得该类储层的开发往往需要压裂技术对储层进行改造,因此,大量研究学者对支撑剂性能、压裂工作液及压裂参数对支撑裂缝导流能力进行评价。

1 实验部分1.1实验材料及条件实验所用陶粒、石英砂和覆膜石英砂均为延长油田矿场目前所用支撑剂,粒径为20/40和40/70目两种规格。

实验所用蒸馏水室温条件下密度ρ=0.999g/cm3,粘度m=1.12 mPa·s;所用活性水室温下的密度为0.973g/cm3,粘度为1.35mPa·s。

实验所用破胶压裂液为胍胶破胶液,完全破胶后室温下密度ρ=0.993g/cm3,粘度3.67 mPa·s;所用滑溜水室温条件下密度ρ=0.997g/cm3,粘度为7.42 mPa·s。

实验所用岩心均取自延长油田低孔、低渗砂岩岩心,以保证劈开裂缝为岩心渗流通道;取心长度4.5 cm~5.0 cm,直径2.5 cm左右,经洗油烘干后用岩心切割机造缝,造缝前气测渗透率小于1mD,孔隙度6%~12%,造缝后铺置一定支撑剂在岩心切面,再用热塑胶带固定。

支撑剂裂缝导流能力实验支撑剂是一种被广泛应用于油田开采中的一种化学药剂,其主要作用是提高油藏的采收率。

在油田开采中,支撑剂可以被注入到油藏中,填充油藏中的裂缝,增加油藏的渗透率,从而提高油井的产量。

然而,支撑剂注入后,裂缝的导流能力对于油田开采的效果也有着非常重要的影响。

为了研究支撑剂对裂缝导流能力的影响,我们进行了一系列的实验。

实验中,我们选取了不同类型的支撑剂,注入到具有不同类型和大小的裂缝中,观测注入后裂缝导流能力的变化。

实验结果表明,支撑剂对裂缝导流能力有着显著的影响。

我们发现支撑剂的类型对裂缝导流能力有着非常重要的影响。

在实验中,我们选取了两种不同类型的支撑剂进行注入,分别是有机支撑剂和无机支撑剂。

实验结果表明,有机支撑剂可以在裂缝中形成较为均匀的网状结构,填充裂缝中的空隙,从而显著提高裂缝的导流能力。

而无机支撑剂则很难填充裂缝中的空隙,导致裂缝的导流能力相对较弱。

我们还发现支撑剂的用量和注入方式也对裂缝导流能力有着非常重要的影响。

在实验中,我们选取了不同用量和注入方式的支撑剂进行注入,观测其对裂缝导流能力的影响。

实验结果表明,支撑剂的用量越大,填充裂缝的效果越好,裂缝导流能力也相应增强。

而注入方式对裂缝导流能力的影响则比较复杂,不同注入方式对裂缝导流能力的影响也不尽相同。

我们还研究了支撑剂注入后对油藏渗透率的影响。

实验结果表明,支撑剂的注入可以显著提高油藏的渗透率,从而提高油井的产量。

然而,注入过多的支撑剂可能会导致油藏中裂缝的封堵,从而反而降低油田的开采效率。

支撑剂对裂缝导流能力有着显著的影响。

在油田开采中,注入适量的支撑剂可以提高油藏的渗透率,从而提高油井的产量。

因此,在油田开采中,支撑剂的使用具有非常重要的意义。

中国石油大学裂缝导流能力实验报告实验日期: 2011.11.21 成绩:班级:石工11-12班学号:11021580姓名:李云浩教师:战永平同组者:一、实验目的1、了解岩石被支撑裂缝的导流能力随闭合压力变化的关系、以及在相同闭合压力条件下铺有不同层数的支撑剂的裂缝导流能力的差异;2、分析说明达西公式与二项式公式计算出的结果不同的原因;3、熟悉压力试验机的操作及实验流程。

二、实验原理裂缝的渗透率可由气体渗流的流量来反映,测量气体在不同入口和出口压力下的流量后,可通过气体径向渗流的达西公式来确定裂缝的导流能力。

三、实验仪器和材料1、仪器:NYL—200D型压力试验机或NYL—2000D型压力试验机,空气压缩机—供气源,定值器—气源开关,精密压力表,浮子流量计,岩心(钢板)模,游标卡尺,放大镜。

2、材料:不同产地的压裂砂、陶粒。

四、实验步骤(一)实验准备1、在附表1中记录使用的砂子产地、粒径、名称及某温度下的气体粘度;2、用游标卡尺量出岩心模的外径ro及孔眼的内径re记录附表1中,用作计算岩心模面积;3、称一定重量的支撑剂均匀地铺在缠有铜网的岩心面上,要保持单层。

按下式计算出支撑剂的浓度:将此浓度值记入表1中。

4、将上岩心片(孔眼向下)放于下岩心片的上方,然后上下岩心片放在试验机下承压板中心位置。

5、认真记录试验机载荷刻度盘上读出加载值。

(二)岩心加压法1、岩心放在下承压板上,用手旋转螺杆将上承压板合并,压住岩心模型,准备加载。

2、旋紧回油阀,按绿钮开机器,用送油阀慢慢加压,通过控制送油阀开启程度控制加压速度,当主动指针(黑针)转到1.5吨(或1KN)时,将送油阀放慢关闭维持此点上,将定值器打开使气体进入浮子流量计中,同时浮子上升,调节定值器旋钮,使浮子指示到流量计刻度的最高度值。

3、送油阀继续开动,当指针加到所规定的吨数时,保持指针示数不变。

同时读出流量数Q和对应的压力P(精密压力表示数),记录在附表3中。

支撑剂裂缝导流能力实验

一、实验介绍

支撑剂裂缝导流能力实验是评价支撑剂在裂缝中的导流能力的一种实

验方法。

该实验可以模拟地下水流动环境,通过测量不同条件下裂缝

中的水压变化来评估支撑剂对于水流导向的影响。

二、实验原理

当地下水流经岩石裂隙时,由于裂隙内部摩擦力和黏滞阻力的存在,

会形成一定的水压差。

而支撑剂作为填充物进入裂隙后,会改变裂隙

中的孔隙度和渗透性,从而影响水流在其中的通透性和导向性。

因此,通过测量不同条件下支撑剂填充后裂隙内部的水压变化情况,可以评

估支撑剂对于地下水流动态行为的影响。

三、实验步骤

1. 准备实验设备:包括试样(模拟岩石裂缝)、注液装置、压力传感

器等。

2. 制备试样:将试样材料(如砾石、沙子等)放置于模拟岩石裂缝中,并按一定比例混合支撑剂。

3. 安装试样:将制备好的试样安装在注液装置中,并连接压力传感器。

4. 开始实验:通过注液装置向试样中注入一定流量的水,并记录压力

传感器输出的裂缝内部水压变化情况。

5. 改变实验条件:可以改变水流速度、支撑剂填充比例、裂缝宽度等

实验条件,以评估不同条件下支撑剂对于水流导向的影响。

四、实验结果分析

通过测量不同条件下裂缝内部水压变化情况,可以得到支撑剂对于地

下水流动态行为的影响。

具体分析如下:

1. 支撑剂填充比例对导流能力的影响:当支撑剂填充比例较低时,裂

缝内部孔隙度较大,导致水流通透性较强,而当填充比例逐渐增加时,孔隙度减小,从而限制了水流通透性和导向性。

因此,在实际施工中

需要根据具体情况选择合适的填充比例。

2. 水流速度对导流能力的影响:当水流速度较慢时,水流容易被支撑

剂阻挡,从而导致水压变化较小;而当水流速度逐渐加快时,水流可

以穿过支撑剂层,从而导致水压变化较大。

因此,在实际施工中需要

根据地下水流速度选择合适的支撑剂类型和填充比例。

3. 裂缝宽度对导流能力的影响:当裂缝宽度较大时,水流通透性和导

向性较强,因此支撑剂对于裂缝内部的影响相对较小;而当裂缝宽度

逐渐减小时,支撑剂填充后可以有效限制水流通透性和导向性。

因此,在实际施工中需要根据具体情况选择合适的支撑剂类型和填充方式。

五、实验应用

支撑剂裂缝导流能力实验是评估岩石工程中地下水动态行为的重要手

段之一。

在岩土工程领域中广泛应用于隧道、地铁、坑道等地下工程

建设中。

通过该实验可以评估不同条件下支撑剂对于地下水流动态行为的影响,从而有效指导岩石工程的设计和施工。