环形加热炉炉底驱动系统问题分析及改造设计

- 格式:pdf

- 大小:217.31 KB

- 文档页数:3

环形加热炉产量及炉子结构的优化摘要:某公司15m环形加热炉在生产过程中,存在加热炉实际产量无法达到设计产能、加热炉炉墙多次坍塌等问题。

在分析其原因之后,改造了热炉的供热分区结构、烧嘴的形式、炉墙的结构、炉墙锚固钩的形式等。

通过对加热炉进行改造,使得上述问题得到了有效解决,提高了加热炉的整体技术水平和加热质量。

关键词:环形加热炉;产量;优化某公司无缝钢管生产线现有1座中径Ф15米环形炉,生产线于2009年投产。

加热炉设置加热段和均热段两个温度控制段,加热炉的主要参数:投产以来,加热炉主要存在以下问题:·加热炉产量无法达到设计产能·加热炉内环炉墙多次坍塌1原因分析1.1 关于加热炉产量无法达到设计产能的原因分析该厂加热炉的设计最大加热能力为35t/h,按5250Nm3/h的煤气供气量和1.58GJ/t额定单耗进行反算,实际上加热炉具备18.6%的富裕供热能力,实际最大产量为42t/h[1]。

因而从加热炉的炉型和供热能力上来看,加热炉的产量完全可以满足生产线的产量要求。

经过分析认为,造成加热炉产量无法达到设计产能的原因如下:·生产过程中,加热炉炉墙经历了多次坍塌,频繁的大修造成了加热炉年产量的下降。

·加热炉采用低压涡流烧嘴进行加热,且烧嘴位置较低。

该型烧嘴的缺点是煤气高压时火焰发散,火焰发散时较低的火焰容易直接冲刷钢坯而导致钢坯局部过热,导致脱碳现象频繁出现,为了保证坯料的加热质量,加热炉烧嘴无法开到足够的功率进行加热,导致了产量的降低。

从现场了解到的实际情况是:加热炉烧嘴前的阀门只能开到开度的30%-40%,否则就容易出现脱碳。

·加热炉只有加热段和均热段两个供热控制段,其中加热段控制着18个烧嘴,共136.5°的弧长,几乎占整个加热炉总长的40%,这样的分段方式燃烧控制不灵活,炉膛无法进行温度梯度控制,要求产量时坯料无法避开高温脱碳峰值区,强调坯料加热质量时,只能整段的降低供热负荷进行加热,导致钢坯的产量达不到要求。

环形加热炉炉底机械设计易炳生 ① 夏 天(中冶南方工程技术有限公司 湖北武汉 430223 )摘要 新型环形加热炉炉底机械支撑 、定位 、传动系统是一种全新结构 ,它优化了之前的支撑轮支撑结 构和齿轮齿条传动结构 ,使炉子朝着重型 、大型化方向发展 ,并大大提高了炉子的生产能力和成材率 。

关键词 环形加热炉 炉底机械 设计M ach i ne D esign on the New 2style Annular Hea ti ng Furnace Botto mYi B i ngsheng X i a Tian(W I SDR I Engi nee r i ng & R e s ea r ch I nco r po r a t i o n L i m ited, W uhan 430223 )A B STRAC T The new 2style annu l a r hea t ing fu r nace b o t tom equ i pp e d w i th a comp le t e l y mode r n struc t u r e, wh ich can su ppo r t and o r ien t a t e the system of g ea r ing m e ch an i ca l ly, op ti m izs ea r lie r struc t u r e w i th su ppo r ting whee l s and gea r whee l 2an d 2rack g ea r in g la r ge l y . Thu s the hea t ing fu r nace is deve l op ing towa r d s to be mo r e heavily and la r g e 2 ly, wh i ch i m p rove s the cap a c i ty and yie l d of fu r nace .KE YW O RD S A n nu l a r hea t ing fu r nace M ach i ne of fu r nace b o t tom D e s ig n环形加热炉是用来加热供轧制的钢坯 、钢锭和供锻造或热处理的坯料 。

加热炉系统改善举措随着工业和科技的不断发展,加热炉已经成为了各行各业不可或缺的设备。

然而,由于加热炉的使用环境以及经常使用,很多加热炉的系统设计存在诸多问题,导致其工作效率低下,造成资源的浪费和生产成本的提高。

因此,对加热炉进行系统改善举措,是一个非常值得重视的工作。

一、加热炉系统的问题在加热炉系统中,常见的问题有以下几种:(一)能源浪费:由于加热炉效率低下,导致能源的浪费。

在传统的加热炉中,采用的是间接加热方式,耗费大量的电能,同时还会大量排放废气和废热,造成能源浪费。

(二)温度不稳定:很多加热炉的控制系统不够完善,导致温度不稳定,从而影响热处理效果和产品质量。

(三)操作复杂:在传统加热炉中,操作比较复杂,需要经过多个步骤才能完成加热工作,给操作人员带来不便。

(四)安全问题:由于加热炉长时间工作,温度高,易导致设备出现安全事故。

以上问题的存在,需要通过加热炉系统的改善来解决。

二、加热炉系统改善举措为了解决加热炉系统存在的问题,我们可以采取以下举措:(一)采用高效加热方式:在传统加热炉中,采用的是间接加热方式,高温的废气和废热往往被直接排放掉,造成能源的浪费。

而采用直接加热方式,可以大大提高加热效率,减少能源的浪费。

(二)优化控制系统:以提高加热炉的温度控制精度为目标,对加热炉的控制系统进行优化,使温度能够保持较为稳定,从而保证良好的热处理效果和产品质量。

(三)简化操作流程:采用自动化控制系统可以实现对加热炉的自动开启、关闭,自动调节温度等操作,从而简化操作流程,提高加热炉的使用效率。

(四)强化安全防护措施:在加热炉系统中增设安全装置,如闸门、疏水器等,对加热炉进行全面安全防护,避免因不可预见的意外事故造成设备或工人安全问题。

三、怎么实现加热炉系统的改善?为了实现加热炉系统的改善,需要从以下几个方面入手:(一)加强技术研发:通过技术研发,开发出更加高效、更加稳定的加热炉系统。

同时,要加强与国外公司的合作,借鉴先进的技术和管理经验。

加热炉步进机械液压系统设计成建民①(北京京诚凤凰工业炉工程技术有限公司 北京100176)摘 要 本文主要针对炉底步进机械在运行过程中液压阀频繁发生损坏和步进周期变长的问题,对炉底步进机械液压系统原理进行阐述并结合现场实际生产情况重点分析产生问题的原因,最后提出液压系统原理的优化改进措施。

液压系统改进后的炉底步进机械,整体运行良好,未再出现液压阀损坏的现象,步进周期也能达到业主要求。

通过此次优化措施不仅很大程度上提高了加热炉的生产能力,而且对类似工程液压系统的设计提供一些借鉴。

关键词 加热炉 步进机械 液压系统中图法分类号 TG307 文献标识码 BDoi:10 3969/j issn 1001-1269 2023 06 010DesignofWalkingBeamMachineHydraulicSystemForHeatingFurnaceChengJianmin(CeriPhoenixIndustrailFurnaceCo.,Ltd.,Beijing100176)ABSTRACT Thispapermainlyaimsattheproblemoffrequentdamageofhydraulicvalveandlongworkingperiodintherunningprocessofthewalkingbeammachineofthefurnace,describestheprincipleofthehydraulicsystemofthewalkingbeammachineofthefurnaceandfocusesonanalyzingthecausesoftheproblemscombinedwiththeactualproductionsituationatthesite,andfinallyputsforwardtheoptimizationandimprovementmeasuresoftheprincipleofthehydraulicsystem.Aftertheimprovementofhydraulicsystem,thewalkingbeammachineofthefurnaceworkswell,andnodamageofhydraulicvalveoccursagainandWorkingcyclecanmeettherequirements.Theoptimizationmeasuresnotonlygreatlyimprovetheproductioncapacityofheatingfurnace,butalsoprovidesomereferenceforthedesignofsimilarengineeringhydraulicsystem.KEYWORDS Heatingfurnace Walkingbeammachine Hydraulicsystem1 前言在步进加热炉工程中,炉底步进机械是炉内钢坯运行的重要设备,承载着钢坯、水梁和耐材等所有负载重量[1],其通过不断的正循环运动把坯料从装料侧一步步运至出料侧。

环形加热炉炉温控制系统的研究与设计摘要:钢铁工业的发展,无缝钢管的应用越来越广泛。

环形炉加热炉的应用也得到了很好的发展。

无缝钢管的热轧生产线上重要的热工设备就是环形加热炉,其加热质量直接关系到钢管的质量,其氧化结烧和能耗直接关系到钢管的成本,其设备状况与操作水平直接关系到钢管的产量,所以无缝钢管生产的关键就是保证环形炉处在最佳生产状况。

然而,环形加热炉中的重中之重则是加热炉炉温的自动控制。

关键词:环形加热炉;PLC;模糊PID控制;环形加热炉作为轧钢生产线的关键能耗设备,炉温控制水平直接影响能耗、烧损率、废钢率、产量、质量等指标。

其燃烧控制系统是通过控制煤气和空气的流动来调节燃烧过程,以确保炉内温度稳定在设定值,并且波动不超过允许偏差,以确保管被均匀加热到满足要求的温度。

本设计是对环形加热炉炉温的控制,通过制采用串级双交叉限幅控制方式实现。

串级双交叉限幅控制系统中,燃料、空气流量值相互设定,从而保证了空燃比最优,达到了炉温恒定的目的。

在串级双交叉限幅控制系统基础上,加入PLC及PID控制算法,可基本实现对加热炉炉温的平稳控制,同时依靠组态界面实现对加热炉实时监控。

一、环形炉工艺流程环形炉总体为圆环形,环形炉由可以转动的炉底部分.固定的炉顶和内、外炉墙部分构成的环形隧道所组成。

环形炉借助炉底的旋转,使放置在炉底上的坯料由装料口沿环形隧道移出到出料口,并在移动过程中分段连续加热管坯。

环形炉装炉和出炉使用各自专门的夹钳,每装、出一次坯料(一根)炉底转动1个角度,然后又装、出下一次坯料,装炉和出炉同时进行,通过与炉底转动装置的联锁,可实现自动装、出料。

环形炉结构上没有明显的分段,主要靠烧嘴的配置和供热强度调整来控制温度,各段的供热长度也并不固定,为了使形型炉温度的控制与调整有较大的灵活性,环形炉可以分为几个供热段,具体段数依环形炉大小和加热要求而定。

环形炉每一段有单独的燃气管和空气管,可以单独调节燃料和空气供应量,总体供热能力按120%配置。

加热炉改造工程方案设计一、项目背景加热炉是一种用于将物体加热至一定温度的设备,广泛应用于工业生产中的热处理、锻造、淬火等工艺过程。

随着工业生产的发展,原有的加热炉设备往往存在一些问题,如能源消耗高、环境污染严重、设备老化等。

因此,对加热炉进行改造已经成为工业企业不可或缺的工程项目之一。

针对目前市场上存在的加热炉改造需求,设计出一套可行的改造方案,既可以提高设备的性能和能效,又可以降低生产成本和环境污染,是本文要探讨的核心问题。

二、加热炉改造目标1.提高加热炉的能效:降低能源消耗、提高热效率、减少生产成本;2.减少环境污染:降低废气排放、减少固体废物排放;3.延长设备寿命:改善工作环境、提高设备稳定性;4.提高产品质量:确保加热平均性、减少产品变形。

三、加热炉改造方案设计1.加热炉节能改造加热炉的节能改造是提高加热炉能效的关键。

在改造中,首先要对加热炉进行能效分析,明确目前的能源利用状况和存在的问题。

然后,根据分析结果,提出合理的改造方案。

具体措施包括:(1)更新燃烧器:采用高效燃烧器,提高热效率;(2)改善隔热层:增加隔热材料,减少热量散失;(3)优化设备结构:合理布局,减少能量损失。

2.环境污染减排改造加热炉在使用过程中会产生大量废气和固体废物,严重影响环境。

因此,加热炉改造中要重点关注环境污染减排工作。

具体措施包括:(1)安装烟气净化设备:如除尘器、脱硫器、脱氮器等;(2)改善废渣处理方式:采用可回收利用或处置安全的方式处理废渣。

3.设备稳定性提升改造加热炉在长期使用过程中,会受到高温、热胀冷缩等影响,导致设备老化、变形等现象。

为了延长设备寿命,加热炉需要进行稳定性提升改造。

具体措施包括:(1)加强设备支撑:采用更坚固的支撑结构,增强设备稳定性;(2)优化设备冷却系统:合理设计冷却系统,降低设备温度。

四、加热炉改造方案实施加热炉改造是一项综合性的工程项目,需要细致的方案设计和精准的实施。

具体实施步骤包括:(1)方案设计和评审:根据现场实际情况,制定详细的改造方案,并进行评审;(2)设备选型和采购:根据方案要求,选择合适的设备和材料,并进行采购;(3)施工和安装:按照方案要求,组织施工队伍进行现场安装和调试;(4)运行监测和评估:改造完成后,对设备进行运行监测和评估,确保改造效果达到预期。

大型环形转底炉热处理加热均匀性控制技术的实施■程德利,徐康摘要:采用大型环形转底炉加热工件时,具有对物料形状要求不高的特点,但是也有炉膛炉温均匀性不易控制的缺点。

在采用大型环形煤气炉加热车轮时,为提升炉膛温度场均匀性,通过对热处理工艺、加热设备特点以及生产模式进行分析,找出影响车轮加热均匀性的主要因素,有针对性地实施加热均匀性改进技术,取得了较好的效果。

关键词:环形转底炉;加热均匀性;热处理;控制技术环形转底炉具有炉底可以转动的特点,对待加热物料形状和尺寸要求不高,工业企业一般用于异性坯物料加热。

我公司作为中国最大的火车车轮生产厂家,考虑到火车车轮形状较特殊,为一种圆盘形钢结构件,也一直采用大型环形转底煤气炉完成车轮的淬火加热。

大型环形转底炉采用煤气加热时,因炉膛容积较大,炉膛密封性不好,所以炉膛炉温均匀性波动较大,工件加热质量控制难度较大。

而火车车轮是列车的重要走行部件,其热处理质量的优劣,特别是车轮淬火加热的均匀性直接与列车运行品质甚至行驶安全相关。

1. 工艺、设备参数及控制方式介绍根据车轮产品标准要求,车轮材料一般选用w C为0.5%~0.7%的优质碳素结构钢,车轮热处理后组织为珠光体+少量铁素体,通过加热+冷却+回火的热处理方式细化珠光体晶粒,可获得较高的强度和硬度,同时保持有较高的韧性。

我公司生产车轮的热处理工艺为:车轮在环形热处理加热炉中加热2~3h,得到均匀奥氏体化组织,然后上车轮专用淬火台进行旋转,对轮辋喷水冷却300~600s,最后入低温热风回火炉回火4~6h。

我公司使用的热处理环形加热炉直径28m,炉膛宽度3m,炉膛结构、烧嘴布置如图1所示。

为提高装炉量,降低能耗,热处理生产时车轮坯料在炉底沿径向和周向布置,布满整个炉底,并且采用连续装出炉方式,根据炉底转动节奏,同时装炉和出炉,如图2所示。

供热系统采用天热气加热,烧嘴为预混合式有焰烧嘴。

加热制度分为六段式加热,沿着炉膛周向方向从装炉开始,采用单独的空气、煤气管路和调节系统,图1 炉膛结构布置1.烧嘴2.炉墙3.炉底4.内环固定水封刀5.水封槽6.内环活动水封刀图2 车轮在炉底布置依次为预热段、一加热段、二加热段、三加热段、均一热段和均二热段。

环形加热炉炉底驱动系统问题分析及改造设计刘捷;蒋士博【摘要】@@%该文通过对环形加热炉炉底驱动系统在生产过程中出现的问题进行了较详细的分析,根据分析结果对炉底液压系统及其电气控制系统进行了针对性改造设计,很好解决了泄漏、卡钢、调速等问题,使系统可靠性得到了较大的加强,实现了节能降耗的目的,取得了较好的经济和社会效益.【期刊名称】《液压与气动》【年(卷),期】2012(000)008【总页数】3页(P78-80)【关键词】环形加热炉;液压驱动系统;电气控制系统;卡钢现象;改造设计【作者】刘捷;蒋士博【作者单位】四川工程职业技术学院机电系,四川德阳618000;四川工程职业技术学院机电系,四川德阳618000【正文语种】中文【中图分类】TH137.7前言环形加热炉是用来加热供轧制的钢坯、钢锭和供锻造或热处理坯料的设备。

炉底可以旋转,炉膛由预热段、加热段、均热段组成,装料和出料有一个夹角,装出料机可以机械化操作。

炉底旋转既可由机械装置驱动,也可由液压系统驱动。

某钢管厂环形加热炉炉底旋转由液压驱动系统控制,在生产过程中不断出现各种问题,严重影响了生产的正常进行。

因此,在加热炉大修期间对此液压系统进行了改造设计和安装调试。

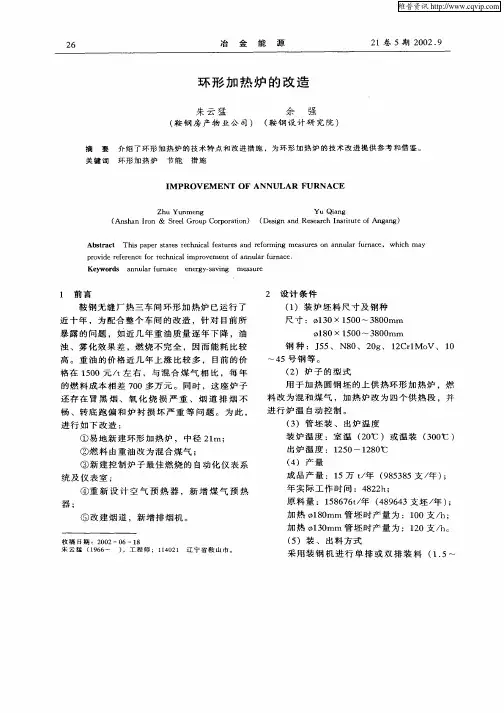

1 原炉底液压系统存在的问题1.1 原液压系统原理图某钢管厂的环形加热炉是老式设备,其驱动装置的液压传动系统如图1所示。

图1 加热炉改造前液压驱动系统原理图1.过滤器 2.油泵 3.液控单向阀4.液压缸 5.加热炉6.备用液压缸 7.截止阀 8.电磁换向阀 9.油泵电机10.备用液压泵 11.溢流阀1.2 原液压系统存在的主要问题(1)油液泄漏,液压元件采取分离安装,管接头数量多,油液泄漏严重,平均一年仅系统漏油损失就在三万元左右。

同时,炉底温度较高,泄漏的油液如不及时清除,容易引起火灾等安全事故。

该加热炉就曾因大量泄漏油液引起几场火灾,给设备和人员带来极大的安全隐患;(2)系统振动和噪声,油泵安装在油箱油位以上,使泵吸油不畅,回油口高于油箱顶盖油孔,系统回油喷冲油箱液面形成气泡,气泡进入液压系统引起系统振动和噪声;(3)“卡钢”、“过钢”的处理,没有考虑当出现“卡钢”、“过钢”等意外事故时加热炉的反转或报警装置。

浅析环形加热炉电气自动化控制系统王迪(首钢长治钢铁有限公司设计规划院,山西长治046031) I|商要】北方集厂环形加热炉于2008年投产,本文主要介绍环形加热炉的电气设计与控制。

崩罐词】环形加热炉;电气自动化;设计;控制环形加热炉用于管坯穿孔前加热,设计年加热曩25万吨,加热管坯主要规格为:0180、0220、中280m m、0310m m,管坯长度:1400—4500r am,最大根重:2200kg。

炉子最大加热能力110t/h,管坯出炉温度:1230—128a℃。

为了适应多钢种的加熟制度,炉子结构分为5个段,预热段、第一加热段、第二加热段、第三加热段、均热段。

其中第一加熟段将起重要调节作用,炉温制度的变化主要靠这—段来调节i刚氏第—加热段温度,相当于延长预热段,适应某些钢种缓慢加热的需要。

第一加热段炉温调高,相当于延长加热段,适用于可进行快速加热钢种的加热。

所以对于加热多钢种的加热炉,有必要设置二个以上加热段,以适应不同钢种的不同加热制度。

对均熟段炉温的精确控制,可使坯料加热温差控制在±1a℃以内。

主要工艺流程为:来自原料堆区的坯料经天车吊放到上科台架,经分孝斗们构将钢坯送往装料辊道,经辊道运往炉子装料口定位,已定位的管坯qb,t,,i上方正好是装料机夹钳的原始位置。

管坯定位后,根据轧制节奏,装料机夹钳下降,f-j-开夹钳夹住管坯,同时打开装料炉门,夹钳与管坯同时提升并前进,将管坯送到炉底的指定位置。

装料炉门关闭后,电机驱动炉底机械旋转相应的角度,使入炉管坯随炉底一起移动,每装(出)—根(或二根)管坯,炉底转动一个角度。

如此间隔布料,炉底—步步转动,直至将八炉管坯转到出料炉门轴线上,而管坯在随炉底转动过程中亦由常温加热到1230~1280℃。

此时出料炉门打开,出料机夹钳行使与装料机夹钳相反的动作(同时),伸入炉内把加热好的管坯从炉内夹出,出料扭夹钳张开,出料栩.夹钳松开管坯料掉落到斜台上,随后管坯料从斜台上滚^链式运输初前的受料位置,链式运输机将管坯运输到端输出台上,经给丰斗机给料到输出辊道上,然后送往穿孔机进行轧制。

环形加热炉炉底驱动系统问题分析及改造设计

刘捷;蒋士博

【期刊名称】《液压与气动》

【年(卷),期】2012(000)008

【摘要】该文通过对环形加热炉炉底驱动系统在生产过程中出现的问题进行了较详细的分析,根据分析结果对炉底液压系统及其电气控制系统进行了针对性改造设计,很好解决了泄漏、卡钢、调速等问题,使系统可靠性得到了较大的加强,实现了节能降耗的目的,取得了较好的经济和社会效益.

【总页数】3页(P78-80)

【作者】刘捷;蒋士博

【作者单位】四川工程职业技术学院机电系,四川德阳618000;四川工程职业技术学院机电系,四川德阳618000

【正文语种】中文

【中图分类】TH137.7

【相关文献】

1.环形加热炉炉底机械传动控制方式分析 [J], 胡俊;张云飞;孙天健

2.环形加热炉炉底机械传动控制方式分析 [J], 胡俊;张云飞;孙天健

3.提高环形加热炉炉底寿命措施探讨 [J], 张学成;蒋素芳;翟国营;张建中;魏玉芝;谷智慧

4.环形加热炉炉底用热态干式修补料的研制与应用 [J], 高立; 王永萍; 张胜强; 沈伟国; 齐晓青

5.环形加热炉炉底用热态干式修补料的研制与应用 [J], 高立; 王永萍; 张胜强; 沈伟国; 齐晓青

因版权原因,仅展示原文概要,查看原文内容请购买。