MB1632/H端面外圆磨床经济型数控化改造

- 格式:pdf

- 大小:212.04 KB

- 文档页数:3

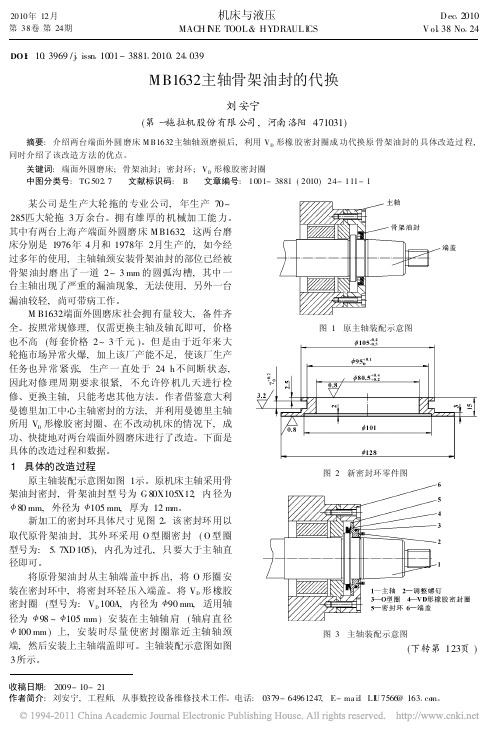

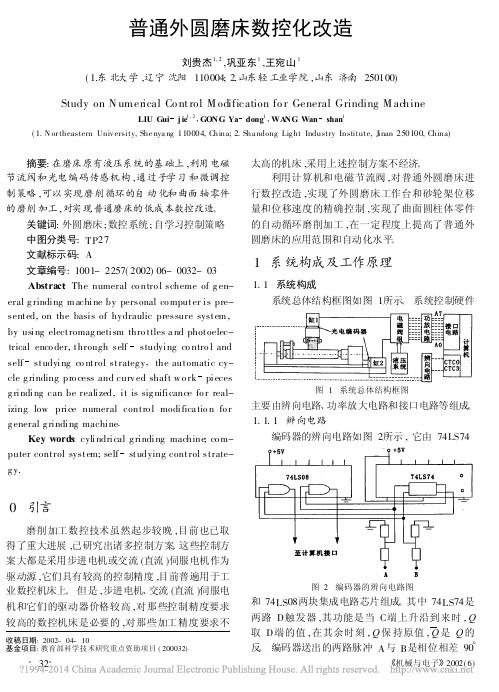

普通外圆磨床数控化改造刘贵杰1,2,巩亚东1,王宛山1(1.东北大学,辽宁沈阳110004;2.山东轻工业学院,山东济南250100)Study on N umerical Co nt rol M odification fo r General Grinding M achineLIU Gui j ie 1,2,GONG Ya dong 1,WA NG Wanshan 1(1.N or theastern Univ ersity,She nya ng 110004,China;2.Sha ndong Lig ht Industry Institute,J inan 250100,China) 摘要:在磨床原有液压系统的基础上,利用电磁节流阀和光电编码传感机构,通过子学习和微调控制策略,可以实现磨削循环的自动化和曲面轴零件的磨削加工,对实现普通磨床的低成本数控改造。

关键词:外圆磨床;数控系统;自学习控制策略中图分类号:TP 27文献标示码:A文章编号:1001-2257(2002)06-0032-03Abstract :The numeral co ntro l scheme of g en-eral g rinding m achine by personal co mputer is pre-sented,on the basis of hydraulic pressure system ,by using electromag netism thro ttles a nd photoelec-trical enco der,through selfstudying co ntro l and self studying co ntrol strateg y ,the automatic cy-cle g rinding pro cess and curv ed shaft w o rk pieces g rinding can be realized,it is sig nificance fo r real-izing low price numeral contro l modifica tio n fo r g eneral g rinding machine .Key words :cylindrical g rinding machine ;co m-puter control system;self studying control strate-g y.收稿日期:2002-04-10基金项目:教育部科学技术研究重点资助项目(200032)0 引言磨削加工数控技术虽然起步较晚,目前也已取得了重大进展,已研究出诸多控制方案。

全自动外圆磨床改造数控程序设计技巧1.设备介绍改造设备为全自动外圆磨床,有自动上下料机构。

该设备使用两个轴控制进给。

Z轴控制导轮加工,X轴控制砂轮修整器进给,当X轴控制砂轮修整器纵向进给到砂轮端面后,液压控制该修整器横向刮磨砂轮端面,当刮到砂轮端面末端,X轴控制砂轮修整器纵向退回。

,该设备砂轮修整是由步进电机和液压共同完成。

2.设备改造改造该设备使用了SIEMENS 802S 数控系统。

X轴.Z轴分别用步进电机控制。

该设备砂轮修整独特性,依据SIEMENS 802S 数控系统特点,程序设计上进行一些必要变化。

3. 程序设计该设备程序分为两部分,加工程序和PLC程序。

①加工程序完成各轴动作。

既Z轴导轮加工,X轴砂轮修整器进给及退回。

②PLC程序完成该设备辅助动作。

如:上下料及砂轮修整器刮砂.该设备程序设计主要砂轮修整部分需做一些变化。

既当加工程序控制砂轮修整器纵向进给到砂轮端面后,PLC程序立即启动液压控制修整器横向刮砂轮端面,刮到端面末端后,加工程序又控制砂轮修整器纵向退回.依据SIEMENS 802S 数控系统特点,可以有两种解决方法:①第一种方法,砂轮修整器横向行程始末端各安装一个传感器,作为PLC输入信号。

当加工程序执行指令“X轴进给”,砂轮修整器靠近砂轮端面并感应始端传感器,则该传感器信号触发PLC―>NCK信号“NC停止”,则加工程序停止,同时,该传感器信号置位相应液压阀,控制砂轮修整器横向刮砂轮。

当该修整器刮到砂轮末端并感应到末端传感器,该传感器信号复位相应液压阀,横向刮砂轮动作结束,同时,该传感器信号触发PLC―>NCK信号“NC启动”,则加工程序继续执行下一段指令“X轴退回”,加工程序继续执行下去。

第二种方法,砂轮修整器横向行程始末端各安装一个传感器,作为PLC输入信号。

“X轴进给”后加一个M指令(M20),自定义为横向刮砂轮指令,执行完“X轴进给”指令后,执行该M指令(M20),此M指令(M20)触发PLC―>NCK信号“读入使能禁止”,则内存不能读入下一段指令,加工程序一直执行M指令(M20),同时,该M指令(M20)置位相应液压阀,控制砂轮修整器横向刮砂轮。

经济型数控车床自动化加工系统的改造一、引言- 引入经济型数控车床及其发展现状- 阐述需要对该车床进行自动化改造的原因和意义二、经济型数控车床自动化加工系统的设计- 分析并描述原有车床的结构和性能- 设计并介绍改造方案和具体实施步骤- 介绍自动化加工系统所需的硬件和软件配置三、自动化加工系统的实现- 详细介绍所采用的控制系统和传感器技术- 介绍自动化加工系统的具体实现过程和结果- 分析实现中的优缺点及可改进之处四、经济型数控车床自动化加工系统实用性测试- 通过实际案例测试自动化加工系统的加工精度和生产效率- 对测试结果进行分析和总结,评估自动化改造的效果和经济效益五、结论- 总结经济型数控车床自动化加工系统的设计和实施- 强调其在提高企业生产效率、降低生产成本、促进企业发展方面的作用- 提出对未来改进和发展的建议。

第一章引言随着科技的快速发展和制造业的快速转型升级,数控技术作为现代制造业的核心技术,正发挥着越来越重要的作用。

经济型数控车床作为数控技术的重要代表,在制造行业中得到了广泛应用。

然而,传统的经济型数控车床难以满足现代工业对加工过程的自动化、精度、稳定性和高效性的要求。

为此,将经济型数控车床进行自动化改造,是一项非常迫切的任务。

本文旨在从经济角度考虑,探讨如何对经济型数控车床进行自动化改造,提升其生产效率,降低生产成本,促进企业发展。

第二章经济型数控车床自动化加工系统的设计2.1 原有车床的结构和性能分析经济型数控车床通常采用传统的机械结构,其工作精度和生产效率受到很大的限制。

为了有效地改善这种情况,必须对其结构和性能进行深入的分析和研究。

首先,我们来分析经济型数控车床的结构。

其主要部分分为床身、主轴、滑板、进给系统、切削液系统等。

其中,床身是整个数控车床的支撑结构,它负责承担机床的全部静载荷。

主轴是数控车床的核心部件,负责带动刀具实施切削加工。

滑板在床身的导轨上运动,实现工件的退刀和进刀。

MKB1632/H 数控端面外圆磨床轴向对刀调试孙丽萍 1 凌天白 2 张 琦 1(1.上海机床厂有限公司 上海 200093;2. 安徽农业大学 合肥 230036)摘 要 介绍了 MKB1632/H 数控端面外圆磨床轴向对刀调试过程。

由于轴向对刀是数控端面外圆磨床磨削加工 过程中的一个重要环节,在分析了上海开通数控系统软件之后,进行了轴向对刀程序模块的编辑。

结果表明,通 过编辑相对独立的自动轴向对刀程序模块,实现了 MKB1632/H 数控端面外圆磨床轴向两种简易的自动对刀方 法,很好地解决了安全和质量问题,可为其他数控磨床在编辑对刀程序时提供参考。

关键词 数控端面外圆磨床 轴向对刀 调试1 轴向对刀装置的介绍轴向对刀仪是专门用于数控磨床的端面定位装 置。

它的核心部件是由一个高精度的开关、一个高 硬度、高耐磨的硬质合金对刀头和一个信号传输接 收器组成。

定位装置在进入测量工位接触工件的瞬 间,给磨床发出高电平或低电平信号,磨床控制系 统在接收到信号后发出反馈,完成端面定位。

在数控端面外圆磨床的加工过程中,利用轴向 对刀仪,可精确定位砂轮磨削工件的切入位置。

通过 对刀确定了磨床坐标系与工件坐标系的关系,避免 了由于工件中心孔有偏差,砂轮切入时发生撞刀现 象,从而保证了砂轮与工件的安全。

MKB1632/H 数控端面外圆磨床砂轮架丝杠沿U轴方向与工作台 丝杠 V (Z )轴方向不垂直,夹角是 θ=26°34″,保证 了在磨削工件端面时砂轮主轴系统的受力,如图 1 所示。

通过数控系统实现 U 、V 两轴联动, 砂轮架进 到安全位置后,磨削工件端面和外圆并控制尺寸。

刀功能的精度测试就显得十分重要。

MKB1632/H 的轴向对刀仪安装在砂轮架上,如图 2 所示。

通过 油缸的伸进和缩回来实现对刀仪的进退动作。

在油 缸伸进伸出的同时,用两个无触点开关来保证对刀 仪的进退位,以防止在数控加工程序运行过程中,因 油缸进退未到位而撞坏对刀仪触头。

摘要摘要本文主要介绍了普通外圆磨床横向磨削进给系统的数字化改造。

利用单片机对步进电机的控制,控制磨床横向磨削的进给,使磨床的磨削加工达到自动化控制。

通过对外圆磨削加工过程的分析,从简化的单个磨粒的切削状态出发,建立了外圆横向磨削加工过程中切向磨削力、磨削力依赖于时间变化的横向磨削力的数学模型,外圆横向进给磨削过程总进给量及磨削深度的数学模型。

通过改变磨削控制进给量,从而提高磨削阶段的磨削效率。

介绍了可编程控制器(PLC) 改造磨床原有的接线方法,外圆横向磨削微机控制系统的工作原理、硬件和软件设计、磨削过程中磨削功率的监控系统及加工轴的工件及尺寸精度在线检测系统的设计。

改造后的机床实现了机床的自动化控制和数控检测,达到磨削加工低成本、高效率的生产目的,在可靠性和维护等方面比继电器逻辑控制有很大优越性。

关键词:外圆横向磨削控制系统数学模型自动化控制数控检测I英文摘要AbstractThis article mainly introduced the plan grinding machine crosswise grinding to feed system digitized transformation. To step-by-steps the electrical machinery control using the monolithic integrated circuit,controls the grinder crosswise grinding to feed, enables the grinder the abrasive machining to achieve the automated control.Through to the cylindrical grinding processing process analysis, embarked from the simplification single abrasive cutting condition, establishes in the outer annulus crosswise abrasive machining process the tangential grinding strength, the grinding strength has relied on the time variation crosswise grinding strength mathematical model, the outer annulus plunge feed process total to feed quantity and the grinding depth mathematical model. Through change grinding control to feed quantity, thus enhances the grinding stage the grinding efficiency. Introduced the programmable controller (PLC) transformation grinder original wiring method, the outer annulus crosswise grinding microcomputer control system principle of work, the hardware and in the software design, the grinding process the grinding power supervisory system and the processing axis work piece and the size precision online examination system design. After the transformation engine bed has realized the engine bed automated control and the numerical control examination, achieved the abrasive machining low cost, the high efficiency production goal, in aspects and so on reliability and maintenance has the very big superiority compared to the relay logic control.Key word:Outer annulus crosswise grinding Control system Mathematical model Automated control Numerical control examinationII目录目录目录 (i)第1章绪论 (1)1.1 课题研究的背景 (1)1.2 课题的提出和研究的意义 (2)1.3 课题研究的主要内容 (2)第2章磨削过程基本参数模型的建立 (4)2.1 外圆横向进给磨削过程磨削力和磨削功率模型的建立 (4)2.1.1 引言 (4)2.1.2 外圆磨削过程磨削力及计算方法 (5)2.1.3 外圆磨削过程磨削力模型建立 (5)2.2 外圆横向进给磨削过程总进给量及磨削深度模型的建立 (12)第3章基本参数模型仿真 (17)3.1 磨削过程基本参数模型计算机仿真流程图 (18)3.2 磨削过程基本模型计算机仿真结果输出 (20)3.2.1 磨削深度及总进给量的计算机模拟 (21)3.2.2 磨削过程中总磨削力及磨削功率的计算机模拟 (22)第4章外圆横向磨削控制系统设计 (23)4.1 横向进给伺服系统设计 (23)4.1.1 步进电机的使用特性 (24)4.1.2 SH-2H090M型四相混合式步进电机驱动器 (28)4.1.3 8051单片机 (29)4.1.4 存储器ROM和RAM (31)4.1.5 8255A可编程并行接口 (33)4.1.6 输入显示模块 (34)4.1.7 可编程序控制器PLC (36)4.2 功率测试系统设计 (37)4.2.1 数显功率表 (37)4.2.2 数模转换器A/D0809 (37)4.3 被磨工件尺寸监测系统设计 (38)i目录第5章外圆横向进给磨削控制系统的软件设计 (44)5.1 采样程序 (44)5.2 控制程序 (45)第6章结论 (49)参考文献 (49)致谢 (51)附录 (52)ii第1章绪论第1章绪论1.1 课题研究的背景随着科技的进步,人们对零件的制造精度和表面粗糙度的要求不断提高,磨削作为金属加工过程中用于终加工的精度加工方法,它的应用范围越来越广,已在高效及高精密加工领域中占有重要的一席之地。

磨床改造方案

磨床改造方案通常包括以下几个方面的考虑:

1. 自动化改造:可以考虑对磨床进行自动化改造,通过添加伺服驱动器和PLC等设备,实现磨削过程的自动化控制。

这样可以提高生产效率和一致性,减少人工操作的错误。

2. 数控化改造:将磨床改造为数控磨床,可以通过安装数控系统和电脑控制软件,实现对磨削过程的数字化控制。

这样可以提高加工精度和重复性,减少操作难度和工时。

3. 结构改造:可以考虑对磨床的结构进行改造,以提高刚性和稳定性。

比如增加机床重量、改进导轨和滑块等部件的材质和设计,以降低振动和噪音,提高加工质量。

4. 冷却液系统改造:可以考虑对磨削过程中的冷却液系统进行改造,以提高冷却效果和废液处理效率。

比如增加冷却液供给管路和喷嘴,优化冷却液循环系统等,确保工件和磨削刀具的温度控制在合适的范围内。

5. 加工辅助系统改造:可以考虑为磨床添加加工辅助系统,如自动测量/检测系统、自动数据采集系统等,以提高加工效率和过程控制能力。

这些系统可以实时监测工件尺寸和形状,及时调整磨削参数,减少人为误差。

6. 安全性改造:可以考虑对磨床进行安全性改造,添加必要的安全装置,如紧急停机按钮、安全防护罩等,以确保操作人员

的人身安全。

此外,还可以对磨床进行定期的维护和检修,以保证设备的正常运行和使用寿命。

综上所述,磨床改造方案涉及到自动化、数控化、结构、冷却、辅助和安全等多个方面的改进措施,根据具体需求和实际情况,可以进行定制化的改造方案设计。

MKSG1632高精密数控端面外圆磨床机床特点及适用范围:一、该类产品是根据市场需求研制而成的高精密数控端面外圆磨床。

二、该类磨床适合磨削国际标准精度在IT6范围内的圆柱形或圆锥形工件的回转体工作。

能自动完成对工件外圆和端面的磨削,尤其适用于产品的大批量生产加工。

三、本机砂轮架主轴采用NP动静压主轴,刚性强、精密度高且精度保持性稳定。

四、工作台和砂轮架均采用了国外或国内知名品牌的滚动直线导轨副及滚珠丝杠副,淘汰了常规的铸铁滑动导轨,真正实现了微量进给(0.001mm)。

五、数控系统采用了发那科控制系统。

二轴联动、自动修补;砂轮斜轴、砂轮修整补偿、反向间隙补偿、自动诊断等功能。

六、砂轮平衡装置采用了意大利马尔波斯动平衡仪和日本东精检测量仪,外圆和端面自动定位、在线检测。

七、本机床的砂轮线速度为42m/s。

八、该机床X/Z向定位精度0.008mm/0.008mm、X/Z向重复定位精度0.004mm/0.004mm。

九、该机床配备有自动过滤装置、冷却箱和液压站。

MKSG1632 High Precision NC Cylindrical Face Grinding Machine ToolMachine Feature and Application Range:1.Designed as high precision NC cylindrical face grinding machine tool according to the desireof market.2.Suitable for grinding cylindrical or cone-shaped revolving work piece within internationalaccuracy standard IT6. It can grind the cylindrical or end face of work piece, and especially suitable for batch production.3.Main shaft of grinding wheel of this product is applied with NP hydrostatic shaft, whichsupply high rigidity, accuracy and keep the accuracy stable.4.Worktable and grinding wheel support is using linear rolling guide pair and ballscrew unitfrom either international or domestic well-known brands, rejected normal cast iron slide guideway. In this way so that micro-feed (0.001mm) could be actualized.5.Numerical control system is using Fanuc system, to accomplish functions such as two-axialcontinuous path control and automatic compensation, recover and compensation of grinding wheel shaft inclination, reverse gap compensation, automatic diagnosis etc.6.Grinding wheel balancing system is using Marposs balancing instrument and Accretechmeasuring device, can automatic locate and online detect cylinder and end face.7.Linear speed of grinding wheel is 42m/s8.X/Z direction locating accuracy is 0.008mm/0.008mm, repeated locating accuracy 0.004mm±0.004mm.9.Automatic filter device, cooling case, and hydraulic station is attached with this product.。