内平动齿轮传动

- 格式:doc

- 大小:189.46 KB

- 文档页数:6

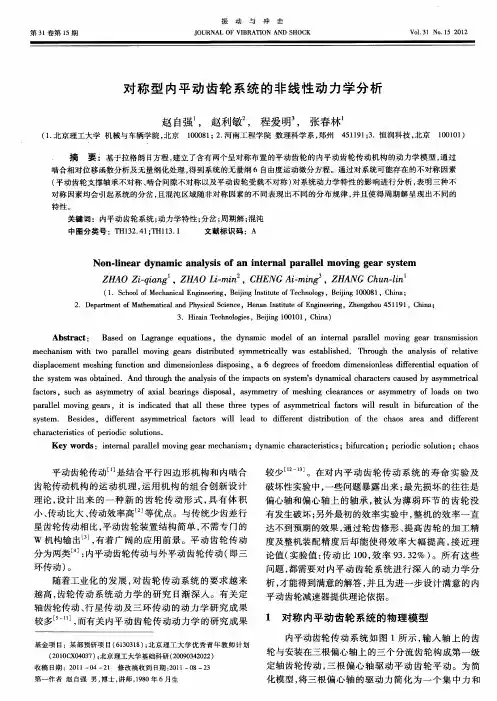

摘要分析内平动齿轮传动的原理,提出由3 根偏心轴作平动发生器的实用新型齿轮传动机构一分流型内平动齿轮传动,并推导其传动比的计算公式.主要零件部件的计算设计.装置的装配设计和主要零件的设计。

分析内平动齿轮传动的原理,提出由3根偏心轴作平动发生器的实用新型齿轮传动机构一分流型内平动齿轮传动,并推导其传动比的计算公式.分析发现,为平衡机构的惯性力,采用2(或3)片平动齿轮时,设计啮合点相位差应取180° (120°);输入齿轮的齿数为3的倍数时,分流齿轮具有互换性;采用两片平动齿轮且内外齿轮齿数差为偶数时,平动齿轮具有互换性;采用3片平动齿轮且内齿轮齿数为3的倍数时,平动齿轮具有互换性.给出了啮合参数的编程计算方法.该新型传动具有承载能力强、传动比大(17—300)、体积小、质量轻、输入输出同轴线、加工安装简单等优点,是一种节能型的机械传动装置,也是减速器的换代产品.有广泛的应用前景。

关键词:内平动齿轮传动;少齿差齿轮副;传动比AbstractAnalysis of parallel move gear transmission principle, put forward by the three eccentric shafts for utility model translation generator gear mechanism within the translation of a shunt-type gear, and derive the formula for calculating the transmission ratio. The main components of the calculation of design components . Device design and assembly of major parts of the design.Analysis of parallel move gear transmission principle, put forward by the three eccentric shafts for utility model translation generator gear mechanism within the translation of a shunt-type gear, and derive the formula for calculating the transmission ratio. Analysis, to balance the inertia force, using 2 (or 3) pieces of translation gear, the meshing point of the design phase should take 180 °(120 °); input gear teeth as a multiple of 3, the shunt gear with interchangeability; with two translation gear and the internal and external gear tooth number difference is even, Ping gear has interchange ability; with three flat gear and internal gear teeth as a multiple of 3, the flat gear has interchangeability. Meshing parameters given programming account Calculation method. The new drive has a carrying capacity, transmission ratio (17-300), small size, light weight, input and output coaxial line, and simple installation process is an energy-efficient mechanical transmission device, is also a new generation product reducer . Have broad application prospects.Keywords:Internal translation gear transmission;differential gears with small teeth; transmission ratio目录摘要 (I)Abstract (II)目录 (III)1 绪论 (1)1.1 平动减速器的发展概况 (1)1.2 市场需求分析 (1)1.3 本课题研究目的及意义以及国内外现状分析及展望 (1)1.4 课题的主要内容及要求 (1)2 传动方案及拟定 (3)2.1 平动啮合的定义和分类 (3)2.2 内平动齿轮传动工作原理 (3)2.4 分流式内平动齿轮传动机构 (4)2.5 传动比分析 (5)3 各主要部件选择及选择电动机 (7)3.1 各部件的选择 (7)3.2 电动机的选择 (7)4 减速器的整体设计 (8)4.1传动比的分配 (8)4.2传动的运动及动力参数计算 (8)4.3齿轮的设计计算 (8)4.3.1 分流齿轮的设计计算 (8)4.3.2 平动齿轮的设计计算 (12)4.4轴的设计计算 (15)4.4.1 输入轴的设计计算 (15)4.4.2 曲轴的设计计算 (19)4.4.3 输出轴的设计计算 (24)5 润滑与密封 (28)5.1润滑方式的选择 (28)5.2密封方式的选择 (28)5.3润滑油的选择 (28)6 箱体结构尺寸 (29)6.1箱体的结构尺寸 (29)7 设计总结 (30)致谢 (32)参考文献 (33)1 绪论1.1 平动减速器的发展概况随着科技技术的进步和发展,现代工业设备特别需要功率大体积小传动比范围大效率高承载能力强和使用寿命长的传动装置。

平带齿轮传动原理平带齿轮传动原理平带齿轮传动是一种常见的机械传动方式。

它通过凸缘的啮合,将驱动轴的转动动力,传递到被驱轴上,实现了不同轴之间的动力传递。

其原理如下:一、构造平带齿轮传动由两个平面上的带轮组成,一个驱动轮和一个被驱轮。

驱动轮由电机或其他能源提供动力,被驱轮则接受驱动轮传过来的动力。

这两个带轮之间还有一条带子。

带子的密度不均,它的一面有许多的凸起,另一面则是光滑的。

二、工作过程1、带轮的运动驱动轮旋转时,带子附着在驱动轮上,随着驱动轮的旋转,带子也跟着运动,最终带着被驱轮转动。

2、带子的拉力带子在受到驱动轮的力矩作用后,会拉伸并被紧贴在驱动轮表面。

在被驱轮上,带子之所以能够紧贴在它的表面上,是因为带子的另一面上的凸起有效地穿过了被驱轮的凹槽,因此形成了啮合。

这样,驱动轮和被驱轮就相互连接起来,被驱轮也会随着驱动轮的转动而转动。

3、速比通过设计带子的长度、宽度和驱动轮以及被驱轮的大小,可以实现两个轴之间的不同速比。

速比是驱动轮与被驱轮的轮边线速度之比。

在不同的应用场景设计不同的速比,使得机械设备运行更加顺畅。

三、特点平带齿轮传动相比其他传动方式具有以下特点:1、传动平稳平带齿轮传动之间的带子相对于齿轮齿与齿之间的直接啮合,其传动平稳,噪音小,减少了机械传动中的震动和冲击,有利于减轻机械的磨损,提高运行效率。

2、结构简单平带齿轮传动结构相对简单,工艺流程简单。

又因为它的受力平面是在平面上,所以加工精度要求比较低,也容易维护。

3、运行可靠传动面为平面的平带齿轮,不像齿轮那样容易受到粘附、压缩以及齿面浸油不好等因素的影响,因此这种传动方式其运行可靠性较高。

4、适用范围广平带齿轮传动可用于不同的轴之间的动力传递,例如机床、农机、纺织机械、印刷机等,应用场景非常广泛。

同时,平带齿轮传动的传动比大,可适用于不同的动力、转速要求。

总之,平带齿轮传动是一种简单、可靠、高效的机械传动方式,广泛应用于各种工业领域。

一稿基于平动齿轮传动的三环减速器的结构设计平动齿轮传动是一种常用的减速传动方式。

三环减速器是一种采用平动齿轮传动的传动装置,具有结构紧凑、传动效率高等优点。

本文将针对三环减速器的结构设计,进行详细论述。

首先,三环减速器由内外圆柱齿轮和行星齿轮组成。

内圆柱齿轮固定在传动轴上,外圆柱齿轮与第一级行星齿轮固定在减速器外壳上,而其他两个环的行星齿轮则分别固定在第一级行星齿轮的两侧。

内圆柱齿轮上的齿数少于外圆柱齿轮上的齿数,这样就实现了传动比的放大。

其次,根据传动比的要求,可以选择合适的内外圆柱齿轮齿数。

为了实现传动过程的平稳性,内外圆柱齿轮的齿数应满足一定的条件。

一般来说,内圆柱齿轮的齿数应为外圆柱齿轮齿数的因数,并且内外圆柱齿轮的齿数之比应较小,这样可以减小齿轮齿面的接触数,提高传动效率。

然后,行星齿轮的设计也非常重要。

行星齿轮通常由中心齿轮和轴上的行星齿轮组成。

为了使得传动过程平稳,行星齿轮之间的齿数差值应比较小,而且行星齿轮的齿面应采用一定的修形方式,使得齿轮的啮合更为精确。

最后,考虑减速器的结构紧凑性和可靠性。

在设计过程中,应尽量减小减速器的体积和重量,并选择合适的材料和加工工艺,以保证减速器在工作过程中的稳定性。

同时,还需要进行强度计算和动力学分析,以保证减速器的可靠性和传动效率。

总之,三环减速器是一种基于平动齿轮传动的传动装置,具有结构紧凑、传动效率高等优点。

在设计过程中,需要合理选择内外圆柱齿轮和行星齿轮的齿数,保证传动比的要求;同时,还需考虑减速器的结构紧凑性和可靠性,进行强度计算和动力学分析。

通过适当的设计,可以使得三环减速器在工作过程中具有较高的传动效率和稳定性。

齿轮传动的分类齿轮传动是一种常用的机械传动方式,广泛应用于各个领域。

根据齿轮的不同排列方式和传动方式,可以将齿轮传动分为多种类型,下面将分别介绍。

一、平行轴齿轮传动平行轴齿轮传动是指两个轴线平行的齿轮传动。

这种传动方式常用于机床、变速箱等机械设备中。

平行轴齿轮传动分为外啮合和内啮合两种方式。

外啮合是指齿轮轮缘之间的啮合,内啮合是指齿轮齿槽之间的啮合。

平行轴齿轮传动可以实现不同转速和扭矩的传递。

二、直角轴齿轮传动直角轴齿轮传动是指两个轴线相互垂直的齿轮传动。

这种传动方式常用于汽车、船舶等的传动系统中。

直角轴齿轮传动分为螺旋伞齿轮和斜齿轮两种方式。

螺旋伞齿轮具有低噪音、平稳等特点,斜齿轮则具有承载能力强、传动效率高等特点。

三、斜齿轮传动斜齿轮传动是指两个轴线夹角不为90度的齿轮传动。

这种传动方式常用于汽车、机床等设备中。

斜齿轮传动分为锥齿轮和蜗杆齿轮两种方式。

锥齿轮传动具有传动效率高、承载能力强等特点,蜗杆齿轮传动则具有减速比大、传动平稳等特点。

四、行星齿轮传动行星齿轮传动是指由一个中心齿轮和多个围绕中心齿轮旋转的行星齿轮组成的传动方式。

这种传动方式常用于汽车变速箱、工业机器人等设备中。

行星齿轮传动具有结构紧凑、传动效率高等特点。

五、摆线齿轮传动摆线齿轮传动是指由摆线齿轮和摆线齿轮架组成的传动方式。

这种传动方式常用于高精度传动系统中,如数控机床、印刷机等。

摆线齿轮传动具有传动精度高、噪音低等特点。

齿轮传动是机械传动中应用最为广泛的传动方式之一。

不同类型的齿轮传动具有各自的特点和优势,在实际应用中需要根据具体情况进行选择和设计。

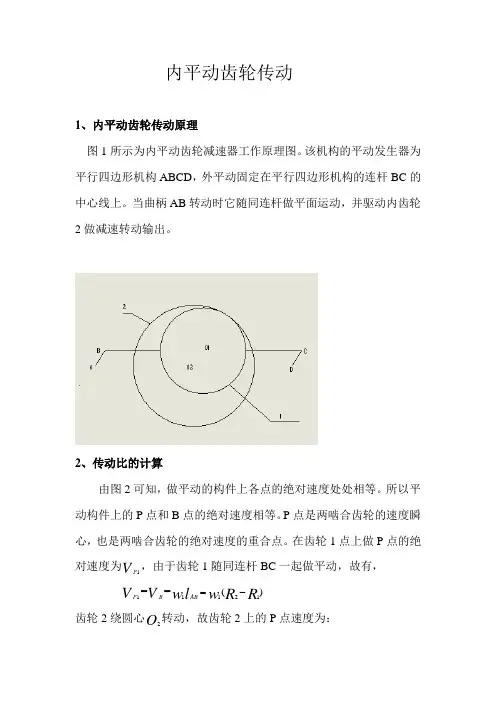

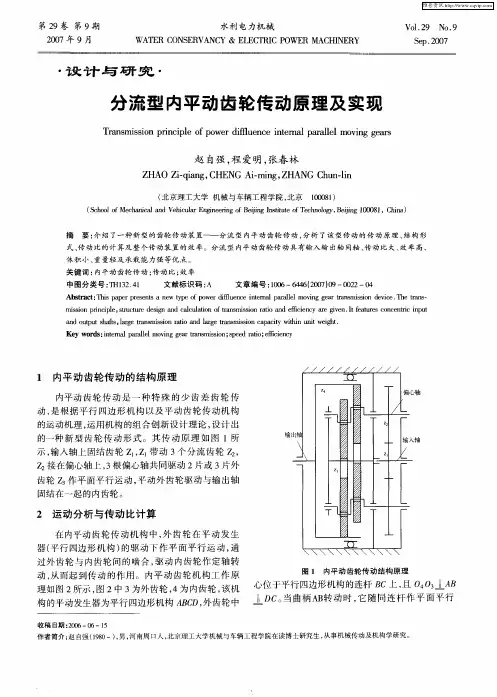

内平动齿轮传动1、内平动齿轮传动原理图1所示为内平动齿轮减速器工作原理图。

该机构的平动发生器为平行四边形机构ABCD ,外平动固定在平行四边形机构的连杆BC 的中心线上。

当曲柄AB 转动时它随同连杆做平面运动,并驱动内齿轮2做减速转动输出。

2、传动比的计算由图2可知,做平动的构件上各点的绝对速度处处相等。

所以平动构件上的P 点和B 点的绝对速度相等。

P 点是两啮合齿轮的速度瞬心,也是两啮合齿轮的绝对速度的重合点。

在齿轮1点上做P 点的绝对速度为V P 1,由于齿轮1随同连杆BC 一起做平动,故有,V P 1=V B =)(1211R R w l w AB -=齿轮2绕圆心O 2转动,故齿轮2上的P 点速度为:R w V P 222=P 点为两速度的瞬心,故有 V P 1V p 2= ⇒R w R R w 22121)(=- 即ZZ Z R R R w w i1221222112-=-== ; 当Z 2与Z 1之差较小时,可获得很大的传动比,99~1712=i3、齿廓间的相对滑动率齿面的滑动率是指两齿廓相对滑过的弧长与齿面滑过的全弧长之比的极限值。

因而齿廓间存在滑动,从而导致齿面的磨损或胶合破坏。

齿轮副相对滑动率是低速传动时决定齿廓磨损程度的关键因素之一,也决定这齿轮件摩擦力矩大小和方向,还影响着齿轮弹流润滑的非稳态效应。

在其它条件相同情况下,滑动率的绝对值大,齿面的磨损就大,所以它是衡量齿轮传动质量的一个重要指标。

滑动率也称滑动系数。

通常滑动系数表示齿面间相对滑动程度。

滑动系数就是轮齿接触点K 处两齿面间的相对切向速度(即滑动速度)与该点切向速度的比值。

设内啮合中的外齿轮与内齿轮在任一点K 接触。

外齿轮为主动,内齿轮从动,V k 1 、V 2k 分别为外齿轮、内齿轮在K 点的圆周速度,V t k 1 、V t k 2分别为其在K 点沿齿面的切向速度,则滑动率由以下两式表示:外齿轮 VV Vtk ttk 12k 11-=η 内齿轮 VV V tk tk tk 2122-=η在过接触点R 处之公切线上的速度分量为αα"121"11sin )(sin R R w V V k t k -==;ααk222k222sin sin K O w V Vk tk ==因为齿轮平动,所以V k 1始终垂直于2轮的连心线O O 21上,因此V k 1与公法线间的夹角始终等于啮合角α’,所以V k 1大小始终不变。

齿轮的选择与验算1、输入功率4KW ,按表初步选取α´=37.5°,*a h =0.65,α=20°输入转速1n =2890r min ,输出转速4n =10r min ,每天工作8小时,工作平稳。

2、1z =20,2z =90,2121z 90i ===4.5z 20,选齿轮3,齿轮4的齿数差为2,选用3z =126,则4z =128。

3、平动齿轮与内齿轮的配齿装配条件采用两片平动齿轮0a =)(212z z m-=2安装中心距a = 0a ⨯cos α/cos α´=2.372)啮合角为α*=arccos[)(c b z z m -*cos α/a 2]=37.53° 3)3x = 0则内齿轮的变位系数4x 为4x =(4z -3z )*(inv α*-inv α)/(2tan α)+3x ʹ=(128-126)×(inv37.53°-inv20°)/(2×tan20°)+0=0.274)分度圆直径为 3d =m 3z =2×126=252mm 4d =m 4z =2×128=256mm5)齿顶圆直径为3)(a d =d 3+2m(*a h +3x ʹ)=252+2×2×(0.65+0)mm =254.6mm()4a d =d 4-2m(*a h -4x)=256-2×2×(0.65-0. 27)㎜ =254.48㎜ 6)齿顶圆压力角为 333)(cos arccos)(a a d d αα==6.25420cos 252arccos︒⨯=21.6°4)(cos arccos)(44a a d d αα==48.25420cos 256arccos︒⨯= 19° 7)验算重合度πααααεα2/)]tan )(tan()tan )(tan(['44'33---=a a z z=π2/)]53.37tan 19(tan 128)53.37tan 6.21(tan 126[︒-︒⨯-︒-︒⨯ =1.178>1重合度大于预期值的要求,符合要求。

专利名称:一种利用平动齿轮传动的压电电机专利类型:发明专利

发明人:潘巧生,汪权,黄梓良,李英豪,姜海洋申请号:CN202011291761.9

申请日:20201118

公开号:CN112366978A

公开日:

20210212

专利内容由知识产权出版社提供

摘要:本发明涉及一种利用平动齿轮传动的压电电机,属于压电电机技术领域。

包括定子、转子、XY微位移平台、第一驱动机构和第二驱动机构;转子为直齿齿轮,设于XY微位移平台上;定子为直齿齿圈设于定子座内,定子和转子啮合传动;第一驱动机构、第一配重块、第二驱动机构和第二配重块通过柔性铰链均布在定子座的外圆周上;第一驱动机构由一对位移放大机构和压电叠堆构成A 组振子;第二驱动机构由一对位移放大机构和压电叠堆构成B组振子;A组振子和B组振子均在谐振状态下工作,A组振子的输出位移或B组振子的输出位移通过柔性铰链和定子座传递到定子上,再由转子输出。

本发明有利于发挥压电驱动器的高功率密度输出特性,能量损耗减小,传动效率高。

申请人:合肥工业大学

地址:230009 安徽省合肥市包河区屯溪路193号

国籍:CN

代理机构:合肥金安专利事务所(普通合伙企业)

代理人:金惠贞

更多信息请下载全文后查看。

各种各样的齿轮传动原理

齿轮传动是一种常用的机械传动方式,可以将驱动轴的转速和转矩传递到从动轴,实现机械运动的转换。

以下是几种常见的齿轮传动原理:

1. 平行轴齿轮传动:两个齿轮的轴线平行,齿轮直接接触传递动力。

根据齿轮大小关系,可以实现不同的速比和转矩传递。

2. 锥齿轮传动:两个齿轮的轴线相交于一点,齿轮的齿面为锥面。

通过锥齿轮传动,可以实现轴线的转向和角度的变化。

3. 内齿轮传动:一对齿轮中,一个齿轮的齿面朝内,另一个齿轮的齿面朝外。

内齿轮传动常用于轴向空间较小的场合,可以实现减速、增速和转向。

4. 行星齿轮传动:由太阳齿轮、行星齿轮和内齿圈组成三个主要部分。

太阳齿轮位于中心,行星齿轮围绕太阳齿轮运动,内齿圈包裹行星齿轮。

行星齿轮传动具有紧凑结构和较大的减速比,常用于汽车变速器等场合。

5. 蜗杆传动:由蜗轮和蜗杆组成。

蜗杆是一种螺旋状的齿轮,蜗轮齿面与蜗杆螺纹配合。

蜗杆传动主要用于传递大转矩和实现低速比的场合。

这些齿轮传动原理具有不同的特点和应用范围,可以根据实际需要选择合适的传动方式。

内平动齿轮传动1、内平动齿轮传动原理图1所示为内平动齿轮减速器工作原理图。

该机构的平动发生器为平行四边形机构ABCD ,外平动固定在平行四边形机构的连杆BC 的中心线上。

当曲柄AB 转动时它随同连杆做平面运动,并驱动内齿轮2做减速转动输出。

2、传动比的计算由图2可知,做平动的构件上各点的绝对速度处处相等。

所以平动构件上的P 点和B 点的绝对速度相等。

P 点是两啮合齿轮的速度瞬心,也是两啮合齿轮的绝对速度的重合点。

在齿轮1点上做P 点的绝对速度为V P 1,由于齿轮1随同连杆BC 一起做平动,故有,V P 1=V B =)(1211R R w l w AB -=齿轮2绕圆心O 2转动,故齿轮2上的P 点速度为:R w V P 222=P 点为两速度的瞬心,故有 V P 1V p 2= ⇒R w R R w 22121)(=- 即ZZ Z R R R w w i1221222112-=-== ; 当Z 2与Z 1之差较小时,可获得很大的传动比,99~1712=i3、齿廓间的相对滑动率齿面的滑动率是指两齿廓相对滑过的弧长与齿面滑过的全弧长之比的极限值。

因而齿廓间存在滑动,从而导致齿面的磨损或胶合破坏。

齿轮副相对滑动率是低速传动时决定齿廓磨损程度的关键因素之一,也决定这齿轮件摩擦力矩大小和方向,还影响着齿轮弹流润滑的非稳态效应。

在其它条件相同情况下,滑动率的绝对值大,齿面的磨损就大,所以它是衡量齿轮传动质量的一个重要指标。

滑动率也称滑动系数。

通常滑动系数表示齿面间相对滑动程度。

滑动系数就是轮齿接触点K 处两齿面间的相对切向速度(即滑动速度)与该点切向速度的比值。

设内啮合中的外齿轮与内齿轮在任一点K 接触。

外齿轮为主动,内齿轮从动,V k 1 、V 2k 分别为外齿轮、内齿轮在K 点的圆周速度,V t k 1 、V t k 2分别为其在K 点沿齿面的切向速度,则滑动率由以下两式表示:外齿轮 VV Vtk ttk 12k 11-=η 内齿轮 VV V tk tk tk 2122-=η在过接触点R 处之公切线上的速度分量为αα"121"11sin )(sin R R w V V k t k -==;ααk222k222sin sin K O w V Vk tk ==因为齿轮平动,所以V k 1始终垂直于2轮的连心线O O 21上,因此V k 1与公法线间的夹角始终等于啮合角α’,所以V k 1大小始终不变。

由于此时2齿廓在啮合点K 处沿齿廓公切线方向必然有相对滑动速度存在。

设相对滑动速度为V s ,则PKK K K w N N w N w R R w N w R R w O V V V k t k t k s 212122'12122'12122212sin )(sin )(sin w =-=--=--=-=ααα即 VV Vtk ttk 12k 11-=η=N P PK 2, VV V tk tk tk 2122-=η=-N P PK2;由此可知,滑动率随着啮合点的位置而变化,在节点P 的滑动率为零;在B 1、B 2点的滑动率可将有关参数代入上式中,整理后,由下列公式表示:外齿轮齿根部的滑动率)1tan tan (sin )tan cos (sin '221'22''12221-=--=-=ααααααηk k B ZZO O N B P P P P外齿轮齿顶部的滑动率)tan tan -1(sin )sin -tan (cos '221'2'1'12111ααααααηk k B ZZ O O N B P P P P =-=-=内齿轮齿顶部的滑动率1tan tan tan cos tan cos sin 2'2'22'2'222222-=-==αααααααηk k k B P P P P OO O NB B内齿轮齿根部的滑动率ααααααη2'212'221221112tan tan 1sin )tan cos sin (O k k k k B B O B NB B P -=-==从上述公式中可以看出:滑动率η是啮合点的位置的函数,其值在0~∞之间变化;轮齿在节点P 啮合时,021==ηη,在节点两侧的不同点啮合时,由于滑动速度方向的改变而使滑动率符号改变;齿轮若在极限点N 1或N 2啮合时,η1或η2将分别到达∞,造成轮齿的严重磨损,故应避免轮齿在极限点啮合;实际上,轮齿只能在实际啮合线B B 21上啮合。

4、平动齿轮机构效率分析现给曲柄B O '一个虚转角δϕ,则曲柄OA 也有一个虚转角δϕ,B 点的虚位移为δϕδa S B ;=,因为内齿板作平动,所以力R g 和F 作用点O 1和C 点位移与B 点的虚位移相同。

即 δϕδδδa '1===S S S B C O 得 0c o s '=-αδδϕS C F M 即 0c o s a '=-δαδϕϕ‘F M 得 α''c o s a M F =假设平动齿轮传动过程中只有齿轮啮合间才有机械损失,用滑动速度发求解平动齿轮啮合损失功。

)1211R R V K -=(ω ; K O V K 222ω=NN N R R O V V VKK a K a K S21122'121222122s i n )(s i n s i n s i n ωωαωαωαα-=--=-=‘由ZZ Z12221-=ωω 即 PK V S ω2=由该式可知:平动齿轮机构在啮合时,齿廓间的相对滑动速度大小与PK 有关,而NP1、N P 2是恒定不变的,所以,K 点的位置决定了相对滑动速度大小。

对平动齿轮机构,由于进入啮合时,时齿轮1的齿顶推动齿轮2的根部开始的,所以开始时K 点距节点P 最近,即PK 最小,因此,此时的相对滑动速度也最小;而退出啮合时,K 点距节点P 最远,即PK 最大,因此,此时的相对滑动速度也最大。

因为 K P PK N N 22-= 所以,有上述分析可知: αα''222max sin sin r r PK a a -=αα''111min sin sin r r PK a a -=最大滑动速度)tan (tan )sin sin ()2('222''22222max2max 2smax r ααωααωωω-=-=-==a b a a r r N K NPK V P最小滑动速度为:)tan (tan )sin sin ()1('112''11121min2min 2smin ααωααωωω-=-=-==a b a a r r r N K NPK V P按最小滑动速度计算效率)tan (tan '112smin ααω-=a b r V由滑动引起的摩擦损失t f f a b n n r F V F W)tan (tan t '112smin fααω-=∙=整个机构输入功 t M W ω1=将α'nsin ∙=F F代入)tan (tan sin 1)tan (tan sin sin 1)tan (tan sin cos 11'1'21'11'121'112'''maxααααααωωωααωααηα--=-∙-=--=-=∙a a b a b fZZ r r a W fa tM t MfW同理,得)tan (tan sin 1'2'minαααη--=a f啮合平均效率αεεαααααααααααηηηπ'212'22'11'2'2''1'21maxsin )(1)]tan (tan )tan (tan [sin 212)tan (tan sin 1)tan (tan sin 12+-=-+--=--+--=+=ZZ Z Z ZZff fa a a a miinP。