碳化硅陶瓷的制备及烧结温度对其密度影响的研究

- 格式:docx

- 大小:37.91 KB

- 文档页数:7

小结本实验的目的是探讨将晶锭或晶圆线切割的废料直接作为原料,加入适量的烧结助剂和造孔剂,以研制具有良好的机械和热性能的 SiC 陶瓷。

多晶硅线切割回收料,其主要成份为Si,平均粒径为2.002μm。

三氧化二铁,平均粒径为0.172μm。

碳化硅,平均粒径为5.743μm.以平均粒径为 36.46μm 的普通石墨粉为造孔剂,称量好的原料采用球磨机行星式球磨机进行干磨,采用氧化铝球为球磨介质,球磨时间为1h,转速为400rad/min。

球磨后过80目筛子,再用压片机压制成条。

压好后放入井式炉中烧制,最后再检测碳化硅材料的密度,机械强度等性能。

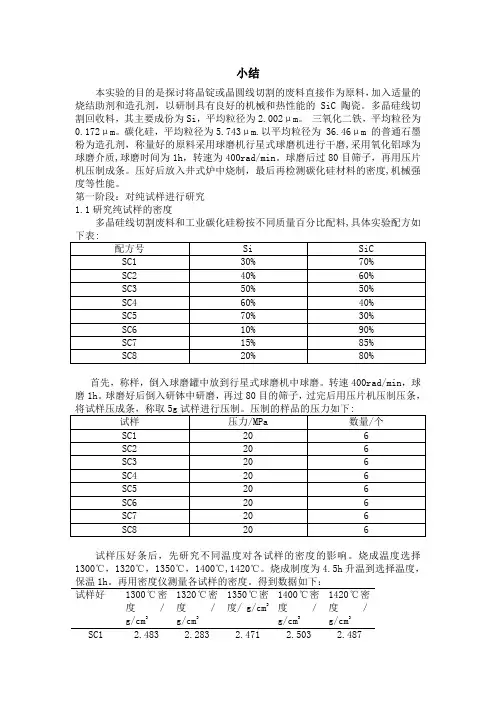

第一阶段:对纯试样进行研究1.1研究纯试样的密度多晶硅线切割废料和工业碳化硅粉按不同质量百分比配料,具体实验配方如首先,称样,倒入球磨罐中放到行星式球磨机中球磨。

转速400rad/min,球磨1h。

球磨好后倒入研钵中研磨,再过80目的筛子,过完后用压片机压制压条,试样压好条后,先研究不同温度对各试样的密度的影响。

烧成温度选择1300℃,1320℃,1350℃,1400℃,1420℃。

烧成制度为4.5h升温到选择温度,保温1h。

再用密度仪测量各试样的密度。

得到数据如下:试样好1300℃密度/g/cm31320℃密度/g/cm31350℃密度/ g/cm31400℃密度/g/cm31420℃密度/g/cm3SC1 2.483 2.283 2.471 2.503 2.487SC2 2.483 2.432 2.422 2.502 2.494 SC3 2.277 2.329 2.318 2.345 2.329 SC4 2.252 2.306 2.223 2.26 2.253 SC5 2.214 2.286 2.183 2.162 2.174 SC6 2.531 2.544 2.531 3.003 3.044 SC7 2.501 2.534 2.508 3.034 3.025 SC8 2.468 2.44 2.492 2.958 2.981Origin 图表如下:不同温度对试样密度的影响通过上图可以发现,随着温度的升高,样品的密度在增加。

碳化硅陶瓷的制备工艺和性能研究碳化硅陶瓷是一种高性能陶瓷材料,它具有许多优异的性能,如高硬度、高耐磨性、高抗腐蚀性和高温稳定性等。

这些优异的性能使碳化硅陶瓷成为重要的工业材料,被广泛应用于航空、航天、船舶、电子、机械等领域。

本文将围绕碳化硅陶瓷的制备工艺和性能进行研究。

一、碳化硅陶瓷的制备工艺1. 原料选择与预处理制备碳化硅陶瓷的原料主要有碳素和硅源。

碳素选用的主要有石墨、太空热解炭等,硅源则有二氧化硅、硅酸及其盐酸等。

在选择原料时,需要考虑原料的纯度、颗粒度、分布、比例等因素,并针对原料的特性做出相应的预处理,如研磨、筛选、混合等。

2. 成型工艺碳化硅陶瓷的成型工艺主要有四种,分别是压制法、注塑法、挤出法和成型造型法。

其中,压制法是最常用的一种成型方法,它包括干压法和湿压法两种,前者适用于制备密实的块体或棒材,后者适用于制备具有较高粘结力的薄膜或管材。

注塑法则适用于制备形状复杂的零部件,挤出法则适用于制备长丝、异形管和板材等。

成型造型法则可以将原料直接制成所需形状,常用于制备复杂的结构件。

3. 热处理工艺碳化硅陶瓷的热处理工艺包括热压缩、热处理和气相热解三种方法。

其中,热压缩被广泛用于制备密实的碳化硅材料,其工艺是将成型后的坯体放入高温高压下热处理,使其晶粒细化,形成高硬度的碳化硅陶瓷。

热处理则是将成型后的坯体放入高温处进行热肥,使其形成均匀的晶粒和致密的组织结构。

气相热解则是将碳素、硅源放入炉内,经过高温热解,生成碳化硅陶瓷。

二、碳化硅陶瓷的性能研究1. 物理性能碳化硅陶瓷具有较高密度、较高硬度、高抗压强度和高质量的特点。

它的热导率约为金属的三倍左右,热膨胀系数小,因此在高温下具有优异的热冲击性。

其断裂韧性和抗拉强度也相对较高。

此外,由于碳化硅陶瓷中Si-C键的共价性,其化学稳定性及抗氧化性也很高。

2. 磨损性能碳化硅陶瓷具有良好的耐磨性能,这是由于其微硬度和韧性之间的平衡作用所致。

实验表明,碳化硅陶瓷与钢材的耐磨性相当,具有良好的抗磨、抗切削性能,因此常用于制造高速切削工具、模具和轴承等。

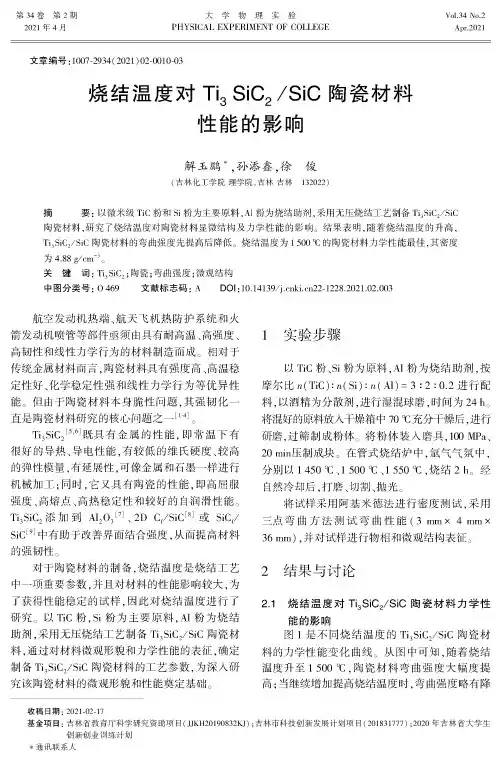

第34卷第2期2021 年 4 月大学物理实验PHYSICAL EXPERIMENT OF COLLEGEVol.34 No.2Apr.2021文章编号:1007-2934(2021) 02-0010-03烧结温度对Ti 3 SiC 2 /SiC 陶瓷材料性能的影响解玉鹏**,孙添鑫,徐俊收稿日期:2021-02-17基金项目:吉林省教育厅科学研究资助项目(JJKH20190832KJ);吉林市科技创新发展计划项目(201831777) ;2020年吉林省大学生创新创业训练计划*通讯联系人(吉林化工学院理学院,吉林吉林132022)摘 要:以微米级TiC 粉和Si 粉为主要原料,Al 粉为烧结助剂,采用无压烧结工艺制备Ti s SiQ/SiC陶瓷材料,研究了烧结温度对陶瓷材料显微结构及力学性能的影响。

结果表明,随着烧结温度的升高,Ti s SiQ/SiC 陶瓷材料的弯曲强度先提高后降低。

烧结温度为1 500 t 的陶瓷材料力学性能最佳,其密度为 4.88 g/cm _3。

关 键 词:Ti 3SiC 2;陶瓷;弯曲强度;微观结构中图分类号:O469 文献标志码:A DOI :10.14139/22-1228.2021.02.003航空发动机热端、航天飞机热防护系统和火 箭发动机喷管等部件亟须由具有耐高温、高强度、高韧性和线性力学行为的材料制造而成。

相对于传统金属材料而言,陶瓷材料具有强度高、高温稳定性好、化学稳定性强和线性力学行为等优异性能。

但由于陶瓷材料本身脆性问题,其强韧化一直是陶瓷材料研究的核心问题之一[1-4]。

Ti 3SiC 2[5,6 ]既具有金属的性能,即常温下有很好的导热、导电性能,有较低的维氏硬度、较高 的弹性模量,有延展性,可像金属和石墨一样进行机械加工;同时,它又具有陶瓷的性能,即高屈服强度、高熔点、高热稳定性和较好的自润滑性能。

Ti 3SiC 2 添加到 Al 2O 3[7],2D C/SiC ⑻ 或 SiC f /SiC [9]中有助于改善界面结合强度,从而提高材料 的强韧性。

烧结温度对碳化硅陶瓷力学性能的影响碳化硅陶瓷是一种具有优异力学性能的高性能材料,在各个领域得到广泛的应用。

烧结温度是制备碳化硅陶瓷的一个重要参数,它会对碳化硅陶瓷的力学性能产生影响。

本文将从硬度、强度、断裂韧性等方面综述烧结温度对碳化硅陶瓷力学性能的影响。

首先,烧结温度对碳化硅陶瓷的硬度有显著影响。

高烧结温度能够使碳化硅晶粒之间发生晶界结合,进而提高材料的致密度和硬度。

然而,当烧结温度过高时,可能会导致硬度下降。

这是由于高温会使碳化硅中的氧化硅发生液相形成,使硬质碳化硅晶粒的形态发生变化。

因此,适宜的烧结温度可以使碳化硅陶瓷具有较高的硬度。

其次,烧结温度对碳化硅陶瓷的强度也会有影响。

一般情况下,高烧结温度有助于提高碳化硅陶瓷的强度。

这是因为高温能够加速材料的致密化过程,减小孔隙和缺陷,提高材料的界面结合强度。

然而,当烧结温度过高时,可能会导致结晶体尺寸增大和析出物生成,从而降低材料的强度。

因此,需要选择合适的烧结温度,以获得最佳的强度性能。

此外,烧结温度对碳化硅陶瓷的断裂韧性也有一定的影响。

低温下烧结会使得材料致密性较低,晶界结合能力较差,导致材料的断裂韧性降低。

而高温下烧结能够促使碳化硅颗粒之间发生氧化硅的液相形成,形成较强的结合,从而提高材料的断裂韧性。

然而,当烧结温度过高时,可能会出现晶界相变和大晶粒生长现象,从而降低材料的断裂韧性。

因此,合适的烧结温度对碳化硅陶瓷的断裂韧性至关重要。

总的来说,烧结温度是影响碳化硅陶瓷力学性能的重要因素。

适当的烧结温度可以提高碳化硅陶瓷的硬度、强度和断裂韧性。

但是,过高的烧结温度可能会导致晶粒长大和析出物形成,从而降低材料的性能。

因此,需要根据具体应用来选择适宜的烧结温度,以获得最佳的力学性能。

摘要碳化硅陶瓷具有高温强度高、抗氧化性强、耐磨损性好、热膨胀系数小、硬度高、抗热震和耐化学腐蚀等优良特性,因此,在很多领域得到广泛应用。

然而,SiC是一种共价键性很强的化合物,其自扩散系数极小,可烧结性很差。

在传统的粉末冶金SiC烧结工艺条件下,如果不加入适当的添加剂,纯SiC是很难烧结致密化。

采用超高压烧结方法可以在较低温度、较短时间、低烧结助剂添加量下获得高致密度、高性能的陶瓷。

本文利用高压六面顶压机对SiC陶瓷的高压烧结,对SiC陶瓷的高压烧结工艺及性能进行了初步的研究,并进行了理论分析,探索了其显微结构与性能之间的关系。

通过对SiC复相陶瓷的相对密度和XRD 谱的研究分析,发现高压烧结的SiC陶瓷材料具有优良的性能,主要体现在导热性能和韧性在,有良好的应用前景。

与常压相比,高压烧结可以有效的降低金属陶瓷的烧结时间和烧结制度,增进致密化,进而达到改进性能的目的。

六面顶高压烧结技术是一种快速、高效的烧结技术,大大降低了烧结温度和缩短了烧结时间,并且可制备出接近理论密度的复相陶瓷材料。

采用超高压烧结工艺可以烧结获得无烧结助剂添加的高致密度SiC陶瓷(致密度92%~100%)。

烧结工艺对陶瓷的性能有明显的影响,实验结果表明:Al2O3是SiC烧结的有效烧结助剂,在低添加量下(约2wt%)即可实现陶瓷的全致密烧结。

烧结工艺对添加了烧结助剂陶瓷性能的影响与纯SiC 的烧结类似,但获得的陶瓷的致密度普遍较高。

关键词:SiC陶瓷高温高压技术烧结性能物相分析(XRD谱)ABSTRACTSiC ceramics is a good material with resistance, wear resistance, thermal expansion coefficient, widely used in many fields. However, SiC is a covalent bond strong compound, the self-diffusion coefficient is extremely small, the sinterability is poor. SiC sintered in the conventional powder metallurgy process conditions, without the inclusion of suitable additives, pure SiC densification is difficult. Using ultra- lower the temperature, the shorter the time, the low sintering additives added amount obtained by a this paper, based on six sides the preliminary research, and the theoretical analysis, to explore the relationship between its microstructure and properties. Through the relative density of SiC ceramic compound phase spectrum and XRD analysis, found that the performance of thermal conductivity and toughness in, prospect.Compared with normal pressure, effectively reduce metal sinteri ng time and sintering the ceramic system, promote densification, and thus achieve the purpose of improving performance. Cubic the sintering time, and close to the theoretical density of the composite ceramic materials can be prepared. Using be obtained by sintering without sintering aids added the low dosage (ab out 2wt%) to achieve a fully dense sintered ceramic. The sinteri ng process is similar with added the sintering aids Ceramics pu re SiC sintered similar, but the density of the ceramic is general ly V等以四乙氧基硅烷、甲基三乙氧基硅烷作硅源,以酚醛树脂、淀粉等为碳源,形成的凝胶在氮气中于800℃炭化得到SiC 前驱体,再于氩气中1550 ℃加热,得到了5~20nm的SiC。

泡沫碳化硅陶瓷的制备工艺与性能研究一、本文概述随着科学技术的不断发展和进步,新型陶瓷材料的研究与应用逐渐成为材料科学领域的研究热点。

其中,泡沫碳化硅陶瓷作为一种轻质、高强、耐高温的新型陶瓷材料,凭借其独特的物理和化学性能,在航空航天、能源、环保等领域展现出广阔的应用前景。

本文旨在深入探讨泡沫碳化硅陶瓷的制备工艺,研究其性能特点,为进一步优化制备工艺、提升材料性能以及推动其在实际应用中的广泛使用提供理论支撑和实践指导。

本文首先概述了泡沫碳化硅陶瓷的基本性质和研究背景,阐述了其在不同领域中的应用价值。

随后,详细介绍了泡沫碳化硅陶瓷的制备工艺,包括原料选择、配方设计、成型方法、烧结工艺等关键步骤,并分析了各工艺参数对材料性能的影响。

在此基础上,本文重点研究了泡沫碳化硅陶瓷的物理性能、化学性能以及力学性能,如密度、孔隙率、热稳定性、抗腐蚀性等,并通过实验数据分析了其性能特点与制备工艺之间的关联。

本文总结了泡沫碳化硅陶瓷的制备工艺与性能研究成果,指出了当前研究中存在的问题和不足,并对未来的研究方向和应用前景进行了展望。

通过本文的研究,旨在推动泡沫碳化硅陶瓷制备工艺的进一步优化,提升材料性能,拓展其应用领域,为新型陶瓷材料的发展做出积极贡献。

二、泡沫碳化硅陶瓷的制备工艺泡沫碳化硅陶瓷的制备工艺主要包括原料选择、配方设计、泡沫前驱体的制备、碳化硅化过程以及后处理几个关键步骤。

原料选择是制备泡沫碳化硅陶瓷的第一步,其主要原料包括硅源、碳源、造孔剂以及可能的添加剂。

硅源一般选择硅粉、硅溶胶或硅烷等,碳源则可以选择石墨、炭黑、有机聚合物等。

造孔剂的选择对于泡沫结构的形成至关重要,常用的有无机盐类、高分子聚合物等。

根据需求,还可以添加一些助剂,如分散剂、催化剂等。

配方设计则需要根据所需的碳化硅陶瓷性能,合理搭配各原料的比例。

通过调整硅碳比、造孔剂含量等参数,可以控制泡沫碳化硅陶瓷的密度、孔径、孔结构以及机械性能等。

泡沫前驱体的制备是制备泡沫碳化硅陶瓷的关键步骤。

碳化硅陶瓷材料的制备及热性能研究报告摘要:本研究旨在探究碳化硅陶瓷材料的制备方法以及其热性能。

通过不同的制备工艺和材料组成,我们成功制备了一系列碳化硅陶瓷样品,并对其热性能进行了详细的研究。

结果表明,碳化硅陶瓷材料具有优异的热导率和稳定的热传导性能,因此在高温应用领域具有广泛的应用前景。

1. 引言碳化硅陶瓷材料由于其出色的高温稳定性和优异的热传导性能,被广泛应用于高温工程领域,如航空航天、能源等。

然而,目前对于碳化硅陶瓷材料的制备方法和热性能的研究还相对较少。

因此,本研究旨在通过不同的制备工艺和材料组成,探究碳化硅陶瓷材料的制备方法以及其热性能。

2. 实验方法2.1 碳化硅陶瓷材料的制备我们采用了两种常见的制备方法,即热压烧结法和化学气相沉积法,制备了一系列碳化硅陶瓷样品。

对于热压烧结法,我们首先将碳化硅粉末和添加剂按一定比例混合,然后进行热压烧结,最终得到陶瓷样品。

对于化学气相沉积法,我们使用了特定的前驱体材料,在高温条件下进行反应,生成碳化硅陶瓷。

2.2 热性能测试我们使用热导率仪对制备的碳化硅陶瓷样品进行了热导率测试。

测试过程中,我们利用热传导原理,测量样品在不同温度下的热导率,并绘制热导率-温度曲线。

此外,我们还对样品的热膨胀系数进行了测试,以评估其热膨胀性能。

3. 结果与讨论3.1 碳化硅陶瓷材料的制备通过热压烧结法和化学气相沉积法,我们成功制备了一系列碳化硅陶瓷样品。

通过调整制备工艺和材料组成,我们得到了不同密度和微观结构的样品。

热压烧结法制备的样品具有较高的密度和较为均匀的微观结构,而化学气相沉积法制备的样品具有较高的纯度和较大的晶粒尺寸。

3.2 碳化硅陶瓷材料的热性能通过热导率测试,我们发现制备的碳化硅陶瓷样品具有优异的热导率。

随着温度的升高,热导率呈现出先增大后趋于稳定的趋势。

此外,我们还发现样品的热膨胀系数较低,表明其具有较好的热膨胀性能,适用于高温应用环境。

4. 结论本研究通过热压烧结法和化学气相沉积法成功制备了一系列碳化硅陶瓷样品,并对其热性能进行了详细研究。

摘要SiC陶瓷具有密度小,机械强度高,热膨胀系数小,导热率高的优异性能,除了在微电子领域,也被广泛应用在发动机、喷嘴、热交换器、天文望远镜系统中的反射镜等。

这些应用均和SiC陶瓷的优良导热性能密切相关。

因此高导热率作为SiC陶瓷广泛应用的基础之一,需要加大研究的力度。

本课题利用液相烧结原理,采用热压烧结方法制备得到碳化硅陶瓷,研究了烧结助剂种类和含量对其致密度、物相组成、微观结构、力学性能和导热率等一系列性能的影响,通过调整烧结助剂配比和含量,发现复相烧结助剂Y2O3+AlN相比单相烧结助剂能够获得更高致密度的SiC陶瓷,随着Y2O3+AlN添加量从1.0 wt.%逐渐增加到11.6 wt.%,陶瓷的致密度先增加后减小,当添加3 wt.%Y2O3+2 wt.%AlN作为烧结助剂时,获得SiC陶瓷致密度最高为99.72%,导热率最高达到73.53 W/(m·K),之后经过进一步热处理,导热率提高为102.78 W/(m·K)。

探讨了SiC声子导热机制中,对声子散射的主要影响因素为:晶界、晶界处存在的第二相以及晶粒内固溶的杂质原子。

在此基础上添加石墨烯制备了GNPs/SiC陶瓷基复合材料,研究了石墨烯在SiC基体中的分散行为和结合方式,探究石墨烯质量分数对复合材料各项性能的影响规律。

实验中发现大部分石墨烯的分布方向均与加压方向垂直,随着石墨烯添加量由0逐渐增加到5 wt.%时,GNPs/SiC致密度在不断下降,弯曲强度则先增大后减小,当添加1.0 wt.%的石墨烯时,复合材料的力学性能最优,弯曲强度达632.75 MPa,比未添加石墨烯时的SiC基体增加了12.43%。

由于石墨烯的择优取向,使得GNPs/SiC复合材料的导热率在轴向压力的垂直方向和平行方向出现明显的差异。

垂直方向导热率随着石墨烯添加量增多先增大达到最大值84.98 W/(m·K),另一个方向后减小,添加量为 3 wt.%时,导热率λ⊥导热率随石墨烯的加入不断减小。

碳化硅陶瓷的烧结工艺及其原理《碳化硅陶瓷的烧结工艺及其原理》嘿,朋友们!今天咱们来聊一聊碳化硅陶瓷这个超级有趣的东西,特别是它的烧结工艺和原理哦。

首先呢,得知道碳化硅陶瓷可是个很厉害的角色。

它就像一个坚强的小战士,有着高硬度、耐高温、耐磨损等好多厉害的本领。

那这么厉害的碳化硅陶瓷是怎么通过烧结工艺制成的呢?咱们先来说说烧结工艺里的无压烧结。

想象一下,你在做一个超级简单的蛋糕(当然,这只是个比喻啦)。

你把各种原料混合好,放进烤箱里,没有给它施加额外的压力,就这么让它慢慢烤成蛋糕。

无压烧结碳化硅陶瓷就有点像这个过程。

把碳化硅粉末原料准备好,放进烧结炉里。

这个时候,温度就变得特别关键啦。

通常呢,要把温度升高到2000℃左右呢。

这可是相当高的温度哦,就像在一个超级热的沙漠里,热得让人受不了。

在这么高的温度下,碳化硅粉末颗粒之间就开始发生一些奇妙的变化。

它们开始互相靠近、融合,就像一群小伙伴手拉手一样。

不过这个过程也不是一帆风顺的,因为碳化硅本身比较难烧结,所以往往还得加一些烧结助剂,就像做蛋糕时加的发酵粉一样,可以让这个“蛋糕”更容易成型。

再来说说热压烧结。

这个就像是你在做一个需要压实的手工饼干。

你把原料放好后,不但要加热,还要施加一定的压力。

对于碳化硅陶瓷的热压烧结,一般会在高温下,比如1800 - 2100℃之间,同时施加30 - 50MPa的压力。

这么大的压力就像有一双大手,把碳化硅粉末紧紧地压在一起。

在高温和压力的双重作用下,碳化硅粉末之间的结合就更加紧密啦。

这就好比把松散的沙子,在高温下又用力压了一下,变成了结实的沙块。

这种热压烧结出来的碳化硅陶瓷,密度更高,性能也更好呢。

那这些烧结工艺背后的原理是什么呢?其实啊,在高温下,碳化硅粉末的原子开始活跃起来。

就像一群本来在睡觉的小蚂蚁,温度一高,都开始跑来跑去。

这些活跃的原子就有更多的机会和周围的原子相互作用,形成化学键。

在无压烧结时,主要是靠粉末表面的能量差来驱动这个过程。

常压烧结碳化硅温度

碳化硅是一种重要的陶瓷材料,具有高硬度、高熔点、高耐热性和良好的化学

稳定性等优良特性。

在工业生产和科研领域中,常压烧结碳化硅是一种常见的制备方法。

在这个过程中,温度是一个重要的参数,它对烧结效果和材料性能有着直接的影响。

常压烧结碳化硅的温度范围通常在2000°C到2200°C之间,具体的温度取决于

碳化硅粉末的特性和烧结条件。

在烧结过程中,温度的选择需要综合考虑以下几个因素:

1. 碳化硅粉末的特性:碳化硅粉末的粒度、分布和表面性质会直接影响烧结温

度的选择。

通常来说,粒度较细的碳化硅粉末需要较高的烧结温度,以保证粉末颗粒的烧结和结晶。

而粒度较粗的碳化硅粉末则可以在较低的温度下实现烧结。

2. 烧结条件:除了温度,烧结时间和烧结气氛也是常压烧结碳化硅过程中需要

考虑的因素。

较高的温度通常需要较短的烧结时间,而较低的温度则需要较长的烧结时间。

烧结气氛中的氧气含量也会影响烧结温度的选择,高氧气含量的气氛可以在较低的温度下实现烧结。

3. 烧结效果和材料性能:烧结温度对最终材料的性能有着直接的影响。

过高的

烧结温度可能导致材料的氧化和烧结不完全,从而降低材料的密度和力学性能。

而过低的烧结温度则可能导致结晶不完全,材料的性能也会受到影响。

因此,在选择烧结温度时,需要综合考虑材料的烧结效果和最终的性能要求。

总的来说,常压烧结碳化硅的温度选择是一个复杂的过程,需要综合考虑碳化

硅粉末的特性、烧结条件和最终材料的性能要求。

在实际操作中,通过试验和优化,可以找到最适合的烧结温度,以获得高质量的碳化硅材料。

第28卷第1期2010年2月 粉末冶金技术Powder M et a llurgy Technology Vol 128,No 11Feb 12010烧结温度对碳化硅陶瓷力学性能的影响吴澜尔3 江涌 乔发鹏(北方民族大学材料科学与工程学院,银川 750021)摘 要: 采用硼、碳助剂无压烧结制备碳化硅陶瓷。

针对烧结温度与碳化硅烧结体密度、抗弯强度以及硬度之间的关系进行了试验研究,并对不同温度下制备的烧结体进行了显微结构形貌观察和XRD 图谱分析。

结果表明,烧结温度在2190~2220℃范围内可以制备密度高、力学性能好的碳化硅陶瓷。

其相对密度超过96%;抗弯强度接近400M Pa;维氏硬度23GPa 以上。

在试验温度范围内,密度与抗弯强度之间的关系近似为线性关系,密度越高抗弯强度和硬度性能越好。

关键词:碳化硅陶瓷;烧结温度;显微结构;力学性能I nfluence of si n ter i n g te m pera ture on m echan i ca lproperti es of sili con carb i de ceram i csW u Lan ’er,J i a ng Y ong,Q i a o Fapeng(School of Material Science &Engineering,North University f or Ethnic,Yinchuan 750021,China )Abstract:Pressureless sintering of silicon carbide with C 、B as sintering additives were carried out .The influence of sintering te mperature on mechanical p r operties of silicon carbide cera m ics was investigated .M icr ostructure and XRD pattern of the sintered bodies at different sintering te mperature were analyzed .The results show that dense Si C ceram ics with good mechanical p r operties are obtained at sintering te mperature of 2190~2220℃.It has relative density of more than 96%;bending strength of near 400M Pa;V ickers hardness of more than 23GPa .I n the testingte mperature range,the relati on curve bet w een density and bending strength is app r oxi m ate t o linear one .The higherdensity,the better is the bending strength and the hardness .Key words:silicon carbide cera m ics;sintering temperature;m icr ostructure;mechanical p r operty3吴澜尔(1951-),女,教授。

碳化硅陶瓷的制备与应用分析关键信息项:1、碳化硅陶瓷的制备方法及流程原料选择:____________________________工艺参数:____________________________设备要求:____________________________2、碳化硅陶瓷的性能特点物理性能:____________________________化学性能:____________________________力学性能:____________________________3、碳化硅陶瓷的应用领域工业领域:____________________________电子领域:____________________________航空航天领域:____________________________4、质量检测标准外观检测标准:____________________________性能检测指标:____________________________5、成本分析原材料成本:____________________________生产加工成本:____________________________后期维护成本:____________________________11 碳化硅陶瓷的制备方法及流程111 原料选择碳化硅陶瓷的制备首先需要精心挑选原料。

常见的原料包括高纯度的碳化硅粉末,其粒度、纯度和晶型对最终陶瓷产品的性能有着重要影响。

此外,还可能需要添加一些助剂,如烧结助剂,以促进陶瓷在烧结过程中的致密化。

112 工艺参数工艺参数的控制在制备过程中至关重要。

其中,烧结温度、保温时间、压力等参数的合理设置直接关系到陶瓷的微观结构和性能。

一般来说,较高的烧结温度和适当的保温时间有助于获得高致密度的碳化硅陶瓷,但过高的温度可能导致晶粒过度生长,影响性能。

113 设备要求制备碳化硅陶瓷需要特定的设备,如高温烧结炉、球磨机、成型设备等。

高性能反应烧结碳化硅陶瓷材料制备及其性能研究的开题报告一、研究背景和意义碳化硅陶瓷材料具有高硬度、高强度、抗高温、抗氧化等优良特性,在航空航天、军事、机械、电气电子等领域有广泛应用。

其中,反应烧结法是制备碳化硅陶瓷材料的一种常用方法,可制备出高纯度、致密度较高、强度和硬度较高的碳化硅陶瓷。

针对反应烧结碳化硅陶瓷材料制备过程中存在的问题,如反应烧结温度对材料性能的影响、添加剂对材料性能的影响、制备工艺优化及材料表面光洁度等问题,通过研究优化反应烧结工艺参数、探究添加剂的作用机理,提高碳化硅陶瓷材料的性能,具有重要的理论和应用价值。

二、研究内容和方法本研究拟采用传统反应烧结法制备碳化硅陶瓷材料,并通过探究添加剂种类和添加量的不同对制备材料的影响,优化反应烧结工艺参数,提高材料的性能。

具体研究内容如下:1. 碳化硅陶瓷材料的制备:选用高纯度的碳化硅粉末为原料,采用反应烧结法制备碳化硅陶瓷材料。

2. 添加剂种类和添加量对材料性能的影响:通过添加不同种类和不同质量的添加剂,探究其对材料性能的影响,通过测量材料的硬度、抗弯强度、热导率等性能指标,分析添加剂的作用机理。

3. 反应烧结工艺参数优化:通过调整反应烧结工艺参数,例如烧结温度、保温时间等,优化制备过程,提高制备碳化硅陶瓷材料的致密性和强度。

4. 材料表面光洁度的测试和分析:采用原子力显微镜测试制备材料的表面光洁度,通过分析表面形貌,探究材料表面光洁度与材料性能之间的关系。

三、预期成果和意义通过本研究,得到以下预期成果:1. 优化反应烧结工艺参数,制备出性能更好的碳化硅陶瓷材料。

2. 探究添加剂种类和添加量对材料性能的影响,提高碳化硅陶瓷材料的抗压强度、弹性模量和热导率等性能指标。

3. 采用原子力显微镜测试材料表面光洁度,分析表面形貌,探究材料表面光洁度与材料性能之间的关系。

4. 对航空航天、军事、机械、电气电子等领域碳化硅陶瓷材料应用提供参考。

本研究的预期成果,将为碳化硅陶瓷材料的制备和应用提供重要的理论和应用价值。

高温碳化硅陶瓷的制备与应用研究随着科技的不断发展,材料科学的研究也越来越引起人们的重视。

高温碳化硅陶瓷是一种能够在极端条件下保持优异性能的高新材料,它在航天、光电、电子等领域有广泛的应用。

本文将结合实践和理论,对高温碳化硅陶瓷的制备和应用进行研究和探究。

一、高温碳化硅陶瓷制备方法高温碳化硅陶瓷是一种特殊的陶瓷材料,它由高纯度的碳化硅粉末和陶瓷粘结剂组成。

在制备过程中,需要考虑到一些关键因素,如碳化硅粉末的形态、尺寸和分布等。

此外,采用不同的制备方法也会对其性能产生一定的影响。

一般来说,高温碳化硅陶瓷制备方法可分为两种:热压法和化学气相沉积法。

热压法是利用高温和高压将碳化硅粉末热压成固体,再经过退火等工艺处理而得到的。

这种制备方法能够制备出非常均匀且密度较高的高温碳化硅陶瓷。

但是,这种方法较为耗时且成本较高。

化学气相沉积法则是利用化学反应使碳化硅粉末在热板上形成薄膜,并经过退火工艺处理,使其变成固体。

这种制备方法具有制备效率高、成本低等优点,在近年来已经成为高温碳化硅陶瓷研究领域中备受重视的制备方法。

二、高温碳化硅陶瓷的应用研究高温碳化硅陶瓷是一种高性能陶瓷材料,具有硬度高、耐高温、抗氧化、化学稳定等优点。

它在航天、光电、电子等领域有广泛的应用。

下面将介绍它的一些主要应用领域。

1.航天领域高温碳化硅陶瓷具有耐高温、高硬度、轻质等特性,因此在航空航天领域被广泛应用。

如在制造再入大气层探测器、高温熔融炉、航空发动机和热控保护材料等方面有着广泛的应用。

2.光电领域高温碳化硅陶瓷具有化学稳定性好,抗辐照、抗氧化等特点,因此被广泛应用于光电领域。

如制造太阳电池光伏面板、超高速光电开关器件、晶体管等。

3.电子领域高温碳化硅陶瓷具有导热性能好,化学稳定性好等特点,因此被广泛应用于电子领域。

如在半导体器件LED、FET、IGBT等方面有着广泛的应用。

三、高温碳化硅陶瓷制备方法改进虽然高温碳化硅陶瓷具有很多好的特性,但仍有一些需要改进的地方,如其机械性能、抗剥落性能等。

氮化硅结合碳化硅陶瓷的烧结方法一、概述氮化硅结合碳化硅陶瓷具有高温强度、耐热震性好、抗氧化性能高等优点,因此在航空航天、电子、冶金等领域得到广泛应用。

在制备氮化硅结合碳化硅陶瓷时,烧结工艺是至关重要的环节。

本文将介绍氮化硅结合碳化硅陶瓷的烧结方法,包括烧结工艺的基本参数、影响因素以及改进方法。

二、烧结工艺的基本参数1. 温度:烧结温度是影响氮化硅结合碳化硅陶瓷物理性能的关键参数之一。

通常,烧结温度应控制在氮化硅结合碳化硅陶瓷的烧结温度范围内,一般为2000~2200摄氏度。

2. 压力:烧结过程中的压力控制对于陶瓷的致密化程度和晶粒的长大至关重要。

一般情况下,烧结压力应在10~30MPa之间。

3. 时间:烧结时间是影响氮化硅结合碳化硅陶瓷烧结质量的关键参数之一,通常烧结时间应在数小时到数十小时之间。

三、影响因素1. 原料的选择及配比:氮化硅结合碳化硅陶瓷的原料选用及配比是影响烧结效果的关键因素,其中氮化硅和碳化硅的粒度、纯度以及配比均需严格控制。

2. 烧结气氛:烧结气氛是影响氮化硅结合碳化硅陶瓷质量的重要因素之一,通常应选择不含氧气的惰性气体作为氮化硅结合碳化硅陶瓷的烧结气氛。

3. 烧结工艺的参数设置:包括烧结温度、压力、时间等参数的设置对烧结质量影响较大,应根据具体情况进行合理设定。

四、改进方法1. 提高原料的粒度及纯度,合理配比,以提高烧结物理性能。

2. 优化烧结气氛,减少氧气含量,避免氧化物的生成。

3. 对烧结工艺参数进行精确控制,以提高氮化硅结合碳化硅陶瓷的烧结质量。

五、结论氮化硅结合碳化硅陶瓷的烧结工艺对其性能具有重要影响。

通过合理控制烧结工艺的基本参数,精确控制影响因素,并采取科学的改进方法,可以提高氮化硅结合碳化硅陶瓷的烧结质量,满足不同领域对氮化硅结合碳化硅陶瓷性能的要求。

六、烧结工艺的优化在氮化硅结合碳化硅陶瓷的烧结过程中,为了进一步提高陶瓷的性能和质量,烧结工艺的优化显得尤为重要。

一、引言

碳化硅陶瓷是一种非常重要的陶瓷材料,具有高温强度、抗腐蚀和高

热导率等优良性能,因此在航空航天、电子、光学等领域有着广泛的

应用。

碳化硅陶瓷的制备及性能研究一直备受关注,而其密度是衡量

其质量的重要指标之一。

烧结温度是影响碳化硅陶瓷密度的一个重要

因素,因此研究烧结温度对碳化硅陶瓷密度的影响具有重要意义。

二、碳化硅陶瓷的制备方法

1. 原料准备:通常采用碳化硅粉末和适量的添加剂作为原料,碳化硅

粉末的粒度、纯度及其添加剂的种类和用量都会对制备后的陶瓷密度

产生影响。

2. 混合:将碳化硅粉末和添加剂进行充分混合,以确保添加剂均匀分

散在碳化硅粉末中。

3. 成型:将混合后的原料进行成型,常用的成型方法包括压制、注塑、浇铸等。

4. 烧结:将成型后的陶瓷坯体放入烧结炉中进行烧结,烧结温度、时

间和气氛对陶瓷的性能有重要影响。

三、烧结温度对碳化硅陶瓷密度的影响

1. 烧结温度过低会造成碳化硅陶瓷未充分烧结,导致陶瓷密度较低。

2. 烧结温度过高可能会导致碳化硅陶瓷晶粒长大过快,使得陶瓷内部

产生较大的孔隙,从而影响陶瓷密度。

3. 烧结温度的选择需综合考虑碳化硅陶瓷的成分、添加剂、烧结环境

等因素来确定。

四、研究方法

1. 实验材料:选取工业级碳化硅粉末和添加剂作为原料。

2. 实验设计:分别对不同烧结温度下制备的碳化硅陶瓷进行密度测试,对比分析烧结温度对碳化硅陶瓷密度的影响。

3. 实验步骤:包括原料制备、混合、成型、烧结、密度测试等步骤。

4. 实验仪器:密度测试常采用排水法、气体置换法等方法,可选用密

度计进行测试。

五、实验结果与分析

1. 进行实验后得出不同烧结温度下制备的碳化硅陶瓷密度随着烧结温

度的增加呈现出先升高后降低的趋势。

2. 烧结温度较低时,陶瓷密度较低,可能是由于未充分烧结导致的。

3. 随着烧结温度的升高,碳化硅陶瓷的密度也随之增加,但当烧结温

度过高时,密度反而下降,可能是因为晶粒长大导致陶瓷内部产生大

的孔隙所致。

4. 综合分析得出最佳烧结温度范围,以获得较高密度的碳化硅陶瓷。

六、结论

通过对不同烧结温度下碳化硅陶瓷密度的研究分析,得出了烧结温度

对碳化硅陶瓷密度的影响规律,为提高碳化硅陶瓷的密度提供了理论

依据。

进一步的碳化硅陶瓷制备及应用研究将更好地推动碳化硅陶瓷

在航空航天、电子、光学等领域的应用。

七、参考文献

1. XXX,XXX.《碳化硅陶瓷的密度研究》.《材料科学与工程》.

2. XXX,XXX.《烧结工艺对碳化硅陶瓷密度的影响》.《陶瓷工程》.

以上就是碳化硅陶瓷的制备及烧结温度对其密度影响的研究,如果您对此有更深入的了解或者其他问题,欢迎探讨交流。

一、引言

碳化硅陶瓷是一种非常重要的陶瓷材料,具有高温强度、抗腐蚀和高热导率等优良性能,因此在航空航天、电子、光学等领域有着广泛的应用。

碳化硅陶瓷的制备及性能研究一直备受关注,而其密度是衡量其质量的重要指标之一。

烧结温度是影响碳化硅陶瓷密度的一个重要因素,因此研究烧结温度对碳化硅陶瓷密度的影响具有重要意义。

二、碳化硅陶瓷的制备方法

1. 原料准备

碳化硅陶瓷的制备通常采用碳化硅粉末和适量的添加剂作为原料。

碳化硅粉末的粒度、纯度及其添加剂的种类和用量都会对制备后的陶瓷密度产生影响。

2. 混合

将碳化硅粉末和添加剂进行充分混合,以确保添加剂均匀分散在碳化硅粉末中,从而保证陶瓷的均一性和稳定性。

3. 成型

将混合后的原料进行成型,常用的成型方法包括压制、注塑、浇铸等。

成型工艺的优劣会直接影响到陶瓷的密度和结构。

4. 烧结

将成型后的陶瓷坯体放入烧结炉中进行烧结,烧结温度、时间和气氛

对陶瓷的性能有重要影响。

合理的烧结工艺是保证陶瓷密度的重要因素。

三、烧结温度对碳化硅陶瓷密度的影响

1. 烧结温度过低会造成碳化硅陶瓷未充分烧结,导致陶瓷密度较低。

过低的烧结温度会影响陶瓷晶粒的生长以及致密化程度。

2. 烧结温度过高可能会导致碳化硅陶瓷晶粒长大过快,使得陶瓷内部

产生较大的孔隙,从而影响陶瓷密度。

过高的烧结温度还可能导致陶

瓷发生烧结失真、残余氧化物等问题。

3. 烧结温度的选择需综合考虑碳化硅陶瓷的成分、添加剂、烧结环境

等因素来确定。

通过合理控制烧结温度,可以获得较高密度的碳化硅

陶瓷。

四、研究方法

1. 实验材料

选取工业级碳化硅粉末和添加剂作为原料,保证原料的稳定性和可比性。

2. 实验设计

分别对不同烧结温度下制备的碳化硅陶瓷进行密度测试,对比分析烧

结温度对碳化硅陶瓷密度的影响,并通过实验数据进行统计分析。

3. 实验步骤

包括原料制备、混合、成型、烧结、密度测试等步骤。

每个步骤都需

要严格控制,以保证实验结果的准确性。

4. 实验仪器

密度测试常采用排水法、气体置换法等方法,可选用密度计进行测试。

确保使用准确可靠的实验仪器和方法对实验数据进行采集和分析。

五、实验结果与分析

1. 进行实验后得出不同烧结温度下制备的碳化硅陶瓷密度随着烧结温

度的增加呈现出先升高后降低的趋势。

这说明存在一个最佳的烧结温

度范围,以获得最高密度的碳化硅陶瓷。

2. 烧结温度较低时,陶瓷密度较低。

可能是由于未充分烧结导致的,

进行进一步的分析并采取措施确保陶瓷的充分烧结是很有必要的。

3. 随着烧结温度的升高,碳化硅陶瓷的密度也随之增加,但当烧结温度过高时,密度反而下降,可能是因为晶粒长大导致陶瓷内部产生大的孔隙所致。

确定最佳烧结温度范围,是实现碳化硅陶瓷高密度的关键。

4. 综合分析得出最佳烧结温度范围,以获得较高密度的碳化硅陶瓷,这将为碳化硅陶瓷在航空航天、电子、光学等领域的应用提供重要的支持。

六、结论

通过对不同烧结温度下碳化硅陶瓷密度的研究分析,得出了烧结温度对碳化硅陶瓷密度的影响规律,为提高碳化硅陶瓷的密度提供了理论依据。

进一步的碳化硅陶瓷制备及应用研究将更好地推动碳化硅陶瓷在航空航天、电子、光学等领域的应用。

七、参考文献

1. XXX,XXX.《碳化硅陶瓷的密度研究》.《材料科学与工程》.

2. XXX,XXX.《烧结工艺对碳化硅陶瓷密度的影响》.《陶瓷工程》.

以上就是碳化硅陶瓷的制备及烧结温度对其密度影响的研究,通过实验和分析,我们对于烧结温度对碳化硅陶瓷密度的影响有了更深入的了解。

在今后的研究和应用中,我们将进一步优化碳化硅陶瓷的制备

工艺,以提高其密度和性能,为其在各个领域的应用提供更好的支持。

如果您对此有更深入的了解或者其他问题,欢迎探讨交流。