采煤机螺旋滚筒制造生产流程

- 格式:doc

- 大小:40.50 KB

- 文档页数:1

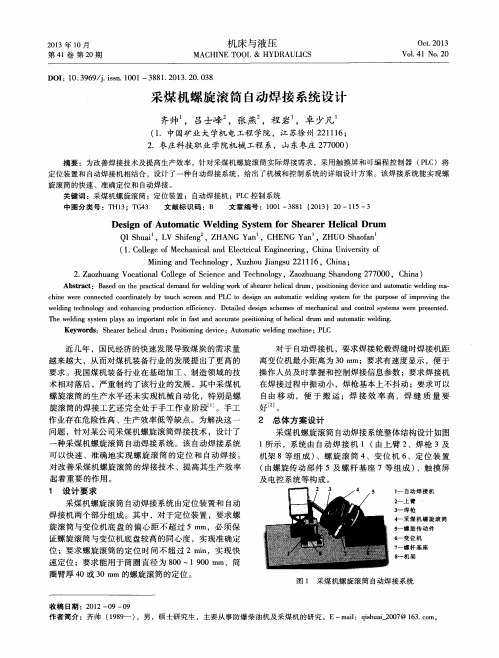

采煤机螺旋滚筒制造工艺改进袁宇明;张存凤;侯相华【摘要】通过对采煤机螺旋滚筒工艺制造流程与加工方法进行改进优化,提高了螺旋滚筒制造精度与使用寿命,节约材料,简化加工,提高生产效率,降低成本。

【期刊名称】《金属加工:热加工》【年(卷),期】2016(000)016【总页数】3页(P41-43)【关键词】螺旋滚筒;工艺改进;专用工装【作者】袁宇明;张存凤;侯相华【作者单位】山西天地煤机装备有限公司;山西天地煤机装备有限公司;山西天地煤机装备有限公司【正文语种】中文螺旋滚筒是采煤机的关键部件,一直以来,滚筒表观质量差,焊缝成形不美观且齿座脱落现象严重,装煤效果不良,齿座及叶片辅板磨损严重,滚筒制造精度低,造成摇臂传动部件损坏严重,滚筒材料利用率低,组装焊接工艺装备不能满足生产及产品质量要求,生产成本较高,导致市场占有率急剧下降。

随着煤矿开采安全、高产、高效的快速发展要求,对螺旋滚筒的制造精度与使用寿命提出了新的挑战。

为实现螺旋滚筒专业化生产,对其制造工艺进行改进优化势在必行。

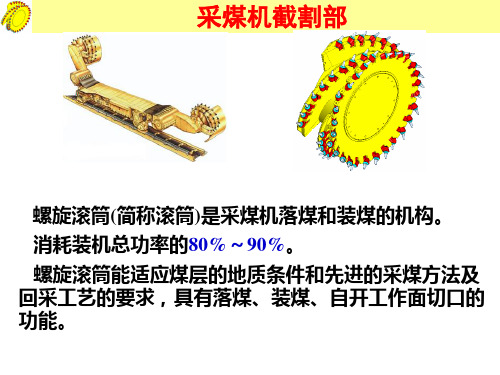

一般齿座类的螺旋滚筒主要分为刀形滚筒与镐形滚筒,其结构与外形如图1所示。

(1)备料首先,端盘数控切割与成形工艺的改进。

将端盘由原来整体下料(圆环料)改为分段扇形下料,由整体压型改为分段槽压成形。

采用分段成形并对接焊后,极大地提高了材料利用率,槽压成形压模制造成本低,简化了整体压型时的制造难度,确保了端盘成形的锥度。

改进前后端盘备料、成形与组装对比如图2~图4所示。

其次,齿座缺口的切割精度与切割顺序的改进。

原工艺流程为先将端盘与叶片下料、压型并组装在筒体上,由装配铆工根据各个截齿截线位置自制齿座缺口样板进行划线,再手工气割齿座缺口。

端盘有成形锥度,叶片有螺旋升角,齿座组装位置与缺口尺寸由手工划线与气割,其位置与尺寸为近似尺寸,造成安装齿座时重新修割齿座缺口,经过手工修割的齿座缺口,缺口尺寸偏差较大、切割表面不光滑平整,齿座焊接后脱落现象时有发生,造成制造工序复杂繁琐,生产效率低下,直接影响滚筒表观质量与焊缝质量。

采煤机螺旋滚筒的研究作者:孙福宝来源:《装饰装修天地》2017年第21期摘要:本文概要阐述螺旋滚筒的结构,通过对滚筒叶片头数、叶片升角、截齿的配置形式的合理选择,使采出的块煤多,能耗小,同时提高滚筒的装煤效果和使用寿命。

关键词:采煤机;螺旋滚筒;叶片升角;截齿1 螺旋滚筒的结构及旋向1.1 滚筒的结构螺旋滚筒是采煤机的主要工作机构,用于破煤和装煤,其性能直接影响采煤机生产效能和煤炭生产质量。

采煤机螺旋滚筒是一个带有螺旋叶片的圆柱体,截齿装在焊于螺旋叶片上的齿座套中,工作时滚筒转动并作径向移动,截割破碎煤炭,再由螺旋叶片把煤沿滚筒的轴线方向推运出来,装进工作面运输机。

螺旋滚筒的结构如图1所示。

1.2 滚筒的旋向(1)单滚筒采煤机。

单滚筒采煤机的滚筒应位于采煤机机身的下顺槽侧。

其优点是煤不经机身下的输送机运输以免堵塞煤流。

左工作面使用右旋滚筒;右工作面使用左旋滚筒。

(2)双滚筒采煤机。

薄煤层采煤机或小直径滚筒时:滚筒的转向为“前逆后顺”(又称内旋,即两滚筒向采煤机内侧旋转)。

这样可以提高前滚筒的装煤效率,同时也可增加采煤机的稳定性。

大直径滚筒时:滚筒的转向为“前顺后逆” (又称外旋,即两滚筒向采煤机外侧旋转)。

其优点:煤尘较少,碎煤不易抛出伤人,装煤的能耗较低,装煤和截煤的效率都比较高。

2 截齿的选择采煤机螺旋滚筒采用的截齿分为扁形截齿(又称刀形截齿)和锥形截齿(又称镐形截齿)两类。

目前绝大多数螺旋滚筒采用镐形截齿。

镐型截齿的优点是:齿身强度大不易折断,耐磨;截齿在割煤时可以自转自修刃,截齿损耗低;工作时截角较小,齿身受到的弯矩较小,有利于降低比能耗;形状简单,制作方便。

但在少数煤质韧性和粘性较大的煤层中,还适合选用刀形截齿。

3 螺旋滚筒主要参数的确定3.1 滚筒直径单滚爬底板筒采煤机滚筒直径约等于煤层平均厚度。

3.2 滚筒截深目前多数采煤机采用的截深为0.63或0.7m。

在薄煤层中,滾筒直径较小,为了提高的生产率,在工作面条件允许时,可选用截深0.8~1.0m。

目录绪论 (3)1.1引言 (3)1.2采煤机械概述 (3)1.2.1采煤机械化的发展 (3)1.2.2机械化采煤的类型 (4)1.3.2滚筒采煤机的工作原理 (4)1.3.3滚筒采煤机的特点 (5)1.3.4采煤机与刨煤机的比较 (5)1.4 MG180/435-W型采煤机 (6)1.4.2主要用途及适用范围 (6)1.4.4使用环境条件 (6)采煤机截割部的设计 (7)2.1、总传动比。

(7)2.2、传动比分配。

(8)3 、直齿轮模数齿数 (8)4.1、各轴转速的计算。

(9)4.2、各轴的扭矩。

(10)5.1.圆柱直齿齿轮1设计及校核 (11)5.1.1接触疲劳强度计算、校核 (11)5.1.2 齿根弯曲疲劳强度的计算、校核 (13)5.2.圆柱直齿齿轮2设计及校核 (14)5.2.1接触疲劳强度计算、校核 (14)5.2.2齿根弯曲疲劳强度的计算、校核 (15)5.3.圆柱直齿齿轮3设计及校核 (17)5.3.1接触疲劳强度计算、校核 (17)5.3.2 齿根弯曲疲劳强度的计算、校核 (18)5.4圆柱直齿齿轮4设计及校核 (20)5.4.1接触疲劳强度计算、校核 (20)5.4.2 齿根弯曲疲劳强度的计算、校核 (22)5.5.圆柱直齿齿轮5设计及校核 (23)5.5.2 齿根弯曲疲劳强度的计算、校核 (24)5.6.圆柱直齿齿轮6设计及校核 (26)5.6.1接触疲劳强度计算、校核 (26)5.6.2齿根弯曲疲劳强度的计算、校核 (28)5.7.圆柱直齿齿轮7为惰轮可直接校核齿轮8 (29)5.8.圆柱直齿齿轮8设计及校核 (29)5.8.1接触疲劳强度计算、校核 (29)5.8.2 齿根弯曲疲劳强度的计算、校核 (31)6.1.齿轮轴1 (32)6.1.1确定轴的最小直径 (32)6.2.惰轴 2 (35)6.2.1确定轴的最小直径 (35)6.2.2轴的结构设计 (35)6.2.3轴的强度校核 (35)6.3.轴3 (37)6.3.1确定轴的最小直径 (37)6.3.2轴的结构设计 (37)6.3.3轴的强度校核 (38)6.3.4轴承强度的校核 (39)6.4.轴4 (41)6.4.1确定轴的最小直径 (41)6.4.2轴的结构设计 (41)6.4.3轴的强度校核 (42)6.4.4轴承强度的校核 (43)6.5.惰轴 5 (44)6.5.1确定轴的最小直径 (44)6.5.2轴的结构设计 (44)6.5.3轴的强度校核 (45)6.5.4轴承强度的校核 (46)6.6.轴 6 (47)6.6.1确定轴的最小直径 (47)7.1初步计算齿轮的主要参数 (48)7.1.1计算变位系数: (49)7.1.2 几何尺寸计算 (50)7.1.3啮合要素验算 (50)7.1.4齿轮强度验算: (52)7.2.g-b传动 (56)7.2.输出轴直径及轴承的确定: (60)8.1.输入轴上的的花键 (61)8.3.轴四上的花键 (62)8.4.输出轴上的花键 (63)参考文献 (63)绪论1.1引言我国是产煤大国,煤炭也是我国最主要的能源,是保证我国国民经济飞速增长的重要物质基础。

滚筒工艺1)生产流程将尿素、磷酸一铵、氯化钾、氯化铵等原料,按照工艺配比送入混合机。

经一、二级原料传送带送入双链粉碎机,进入原料料仓,再经三级原料带送入提升机,由提升机送入造粒机。

造粒后形成的成球颗粒由传送带送入一级烘千机,烘干后由提升机送入一级冷却机,再由提升机送至一级滚筒筛进入入二级滚筒。

大颗粒由传送带送至破碎机,筛下细粉及小颗粒返回返料传送带;合格颗粒送至二级烘干机。

烘干颗粒由提升机送至二级冷却机,冷却后的合格成品经提升机、成品传送带送入成品料仓。

最后经计量,包装入库。

2)工艺指标1)烘干机工艺控制指标—级烘干机机头温度200-300℃;机尾温度80-100℃;二级烘干机机头温度100-150℃;机尾温度60-80℃。

2)成品控制指标粒径1~4mm≥90%;成品含水量≤2%3.开停车步骤1)开停车顺序原则上开车顺序从后往前开,停车顺序从前往后停,开车时必须在本台设备运转无异常情况后再开下一台设备,开停车由班长统一调度。

2)开车前准备•检查各设备内是否有杂物,若有杂物及时清理;•对造粒机、烘干机、冷却机、滚筛等大的运转设备进行盘车两圈以上:检查有无异常情况,若有异常及时处理调整好:•检查各搅拌机、提升机、破碎机、传送带、滚筛、引风机是否有异常,若有异常及时调整好;•检查蒸汽阀门开关、蒸汽管路是否正常,若有问题及时调整处理好;•检查各设备润滑是否良好;•检查各设备、电气设施、仪表是否处于正常状态:•按照工艺要求进行配料计算,通知配料岗位各种原料投放比例。

3)正常开车步骤二级热风炉、一级热风炉依次点火,慢慢升温;•依次启动成品传送带、成品提升机、二级冷却机依次启动滚筒筛及其大颗粒传送带、破碎机•启动二级冷却机及其进料提升机;•启动二级烘干机,二烘运转正常后,开二级热风炉引风机:同时开启二级排尘风机;启动一级滚筒筛及其进料提升机启动以及冷却机及其进料提升机启动一级烘干机,一烘运转正常后,开一级热风炉引风机,同时开启一级排尘风机;待一级热风炉温度基本达到工艺要求后,启动造粒机出料输送带、造粒机;造粒机运转正常后,开原料提升机、双链粉碎机、二级原料带、一级原料带•开启返料传送带粉碎机、返料传送带;启动混合机,运转正常后,按配比投放原料;观察成品料仓,存有一定量成品时,开始包装。

采煤机截割滚筒加工工艺英文回答:Coal Mining Machine Cutting Drum Machining Process.The cutting drum of a coal mining machine is a crucial component that plays a pivotal role in the extraction of coal from underground mines. Its primary function is to cut through the coal seam, creating a pathway for the coal to be extracted. The machining process involved in the production of these cutting drums is highly complex and requires specialized expertise and precision.1. Material Selection and Preparation.The first step in the machining process is theselection of the appropriate material for the cutting drum. High-strength alloy steels, such as tempered martensitic stainless steel, are commonly used due to their exceptional hardness, wear resistance, and ability to withstand thedemanding conditions encountered in coal mining operations.2. Forging and Heat Treatment.The selected material is subjected to a forging process, which involves heating the metal to a high temperature and shaping it using a press. This process enhances thestrength and grain structure of the metal. Subsequently,the drum is heat-treated to further improve its mechanical properties, such as hardness and toughness.3. Rough Machining.The forged drum undergoes rough machining operations to remove excess material and bring it closer to its final shape. This typically involves turning, milling, anddrilling processes to create the basic cylindrical shapeand prepare the drum for further machining.4. Tooth Profile Machining.The most critical aspect of the machining process isthe creation of the tooth profile on the cutting drum. These teeth are responsible for cutting through the coal seam, and their geometry and arrangement play a crucialrole in the efficiency of the mining operation. Precise machining techniques, such as CNC milling or broaching, are employed to create the desired tooth profile.5. Hardening and Tempering.To enhance the wear resistance and lifespan of the cutting drum, it undergoes a hardening and tempering process. This involves heating the drum to a high temperature and then rapidly cooling it. This process creates a martensitic microstructure, which is extremely hard and durable.6. Grinding and Polishing.The cutting drum is subsequently ground and polished to achieve the desired surface finish. This process removes any burrs or imperfections, ensuring that the teeth have a sharp cutting edge and the drum operates smoothly.7. Quality Control and Inspection.Throughout the machining process, rigorous quality control measures are implemented to ensure the integrity and performance of the cutting drum. Non-destructive testing methods, such as ultrasonic testing and magnetic particle inspection, are used to detect any internal flaws or defects.中文回答:采煤机截割滚筒加工工艺。

1 发展选煤的重点在于动力煤洗选建国以来,我国选煤主要是保钢铁生产,其次是保化工行业,而动力用煤占全国商品煤80%以上,入选比例不足10%。

实施洁净煤技术势必要求各种煤炭都要洗选。

因此,在当前冶金用煤饱和的情况下,今后选煤的发展重点必然是动力煤的洗选。

原煤炭部提出到2000年原煤入选能力达到5~5.1亿t的目标,这就需要每年入选能力增长4000万t,主要是动力煤的洗选。

为了适应这一发展要求,就必须研究开发动力煤洗选的工艺和设备。

动力煤洗选不同于炼焦煤,它是以排矸为主,特别是排除块煤或粒煤中的矸石。

为了简化工艺,减少投资,降低生产费用,就必须寻求简单实用的动力煤洗选设备和工艺。

2 自生介质螺旋滚筒选煤2.1 自生介质螺旋滚筒选煤工艺自生介质螺旋滚筒选煤工艺是90年代初从比利时引进我国的,国内称该工艺设备为“帕纳比”选煤。

引进后,由国内有关单位进行研究生产,1992年煤炭部进行了新产品鉴定,并列入煤炭部“100推”技术项目。

现全国已有30多家煤矿应用。

安徽淮北地区1997年以来就有3家煤矿(淮北袁庄,皖北毛郢孜、任楼)建成使用,普遍反映投资省,建厂快,占地面积小,省水,省电,生产费用低,分选效果好,特别适合中小煤矿采用。

2.2 滚筒选煤机分选原理及其技术特征2.2.1 分选原理滚筒选煤机由螺旋滚筒、入料溜槽、矿浆管、传动装置等组成(图1)。

螺旋滚筒分为圆柱筒和圆锥筒两部分。

筒体内壁焊有多头螺旋叶片,其作用是输送重产物(矸石)。

滚筒由胶轮支撑,筒体呈倾斜安装,为防止其轴向移动,筒体两侧各装一个轴向止推胶轮,支撑在止推盘上。

传动装置由电机驱动减速机、主动支撑胶轮使滚筒回转。

入料溜槽悬臂伸到滚筒中部,物料由溜槽送入筒内。

经过分选,轻产物(精煤)随介质流向滚筒下端排出,重产物(矸石)被螺旋叶片提升到上端的圆锥端排出。

图1 螺旋滚筒选煤机结构示意图滚筒选煤机的分选过程可视为煤与矸石的分层和分离两个步骤,但两者又是交叉进行的。