数控旋风铣的介绍

- 格式:docx

- 大小:13.60 KB

- 文档页数:2

旋风铣定义旋风铣就是安装在普通车床上的高速切削动力头, 用装在高速旋转刀盘上的硬质合金成型刀,从工件上铣削出螺纹的螺纹加工方法。

因其銑削速度高(速度达到400m/min)加工效率快。

并采用压缩空气进行排屑冷却。

加工过程中切削飞溅如旋风而得名—旋风铣。

旋风铣可以实现干切削、重载切削、难加工材料和超高速切削,消耗动力小。

表面粗糙度能达到Ra0.8μm。

车床主轴转速慢,所以机床运动精度高、动态稳定性好,是一种先进的螺纹加工方法。

旋风铣的切削形式分为:(1)内切式(2)外切式旋风铣的切削方法分为:(1)顺铣法(2)逆铣法旋风铣加工过程旋风铣与车床配套后在加工过程中需要完成五个加工运动:(1)刀盘带动硬质合金成型刀高速旋转(主运动)(2)车床主轴带动工件慢速旋转(辅助运动)(3)旋风铣根据工件螺距或导程沿工件轴向运动(进给运动)(4)旋风铣在车床中拖板带动下进行径向运动(切削运动)(5)旋风铣在一定角度范围内还有螺旋升角调整的自由度。

XW350型号:XW350转速:800RMP、1200RMP、加工范围:外螺纹∮6-350mm铣头重量:220kg功率:4.KW刀盘:4刀位可安装焊接、机夹刀具配套车床:C630、CW6163 或以上各种车床XW-60型号:XW-60转速:800RMP、1200RMP、2400RMP加工范围:外螺纹∮6-60mm铣头重量:115kg功率:1.5KW通用刀盘:4刀位可安装焊接、机夹刀具配套车床:C6140、C6150或C620XW60-III内外一体机型号:XW60-III内外一体机转速:普通1200加工范围:外螺纹∮6-60内螺纹∮26-0400铣头重量:140kg功率:1.5KW通用刀盘:4刀位可安装焊接、机夹刀具配套车床:C6140、C6150、C620或40以上各种车床万能型旋风铣(选型)万能型旋风铣:切削形式:外切式螺旋升角:左右45°精度0。

2″装刀数量:4把型号:XW-200型配套机床C620、C6140或同等数控车床型号:XW-300型配套机床C6150或同等数控车床型号:XW-350型配套机床C630、CW6163或同等数控车床机夹刀具数控旋风铣车间一角XKW-60高效数控旋风铣型号:XKW-60内外一体机转速:普通1200RMP、或伺服电机可调转速加工范围:外螺纹∮6-60mm内螺纹∮26-400mm铣头重量:120kg功率:1.5KW刀盘:4刀位可安装焊接、或6刀位机夹刀具配套:40或40以上数控车床安装上旋风铣和刀排可以装夹一次完成工件外圆及螺纹的加工XW-150型型号:XW-150转速:1200RMP、2400RMP 加工范围:外螺纹∮6-150mm铣头重量:160kg功率:3KW刀盘:4刀位可安装焊接、机夹刀具配套车床:C630、CW6163XW-70型型号:XW-70转速:800RMP、1200RMP、2400RMP加工范围:外螺纹∮6-70mm铣头重量:110kg功率:1.5KW刀盘:4刀位可安装焊接、机夹刀具配套车床:C6140、C6150、C620或40以上各种车床XW70-III型内外螺一体机型号:XW70-III转速:800RMP、1200RMP、2400RMP加工范围:外螺纹∮6-70mm内螺纹∮26-400铣头重量:135kg功率:1.5KW刀盘:4刀位可安装焊接、机夹刀具配套车床:C6140、C6150、C620或40以上各种车床XW-100型XW-185型旋风铣型号:XW-185转速:800RMP、1200RMP、加工范围:外螺纹∮6-185mm铣头重量:400kg功率:3.KW刀盘:4刀位可安装焊接、机夹刀具配套车床:C6180、或以上各种车床各种机夹刀片螺纹精密分头器点击详细参数型号:适合各种车床加工范围:可分头2、3的倍数,特殊头数可设计对各种头数螺纹进行精密快速分头螺旋升角的调整。

大型内螺纹的旋风铣削加工1 前言传统的螺纹加工主要采用螺纹车刀车削螺纹或采用丝锥、板牙手工攻丝及套扣等方法。

随着数控加工技术的发展,尤其是三轴联动数控加工技术的出现,使更先进的螺纹加工方式—螺纹的数控铣削得以实现。

螺纹铣削加工主要采用数控撞、铣类机床或加工中心。

对于小直径内螺纹(≤20mm)常用攻丝、套扣等方法来加工;对于材质硬度高、孔数较多的大型精密非标准内螺纹的加工,用这些传统的加工方法则比较困难。

英格索尔的NC-120内螺纹旋风铣削加工方法,则很好地解决了用传统方法难以加工的大型精密内螺纹的加工问题。

它可严格控制中径公差、减小或消除刀具切削时对牙型的干涉,大大提高了被加工螺纹的精度,并且加工效率高。

本文主要介绍旋风铣削的加工工艺方法和编程。

2 加工原理和加工工艺方法加工原理和轨迹在数控镗铣类机床上加工大型内螺纹,可采用旋风铣削,其加工原理为:高速旋转的成形铣刀,其刀尖回转圆始终与内螺纹外径处于内接状态,与此同时,刀具绕工件孔轴线作螺旋运动,此时60°成形刀把与刀尖干涉的金属切除,在工件孔壁上就切出螺纹槽。

螺旋运动由数控机床的螺旋插补功能来实现。

为防止加工到孔底部时,切屑与刀具的干扰阻挤和加工部位被切屑遮盖,旋风铣削均采用从孔底向外加工的走刀方向。

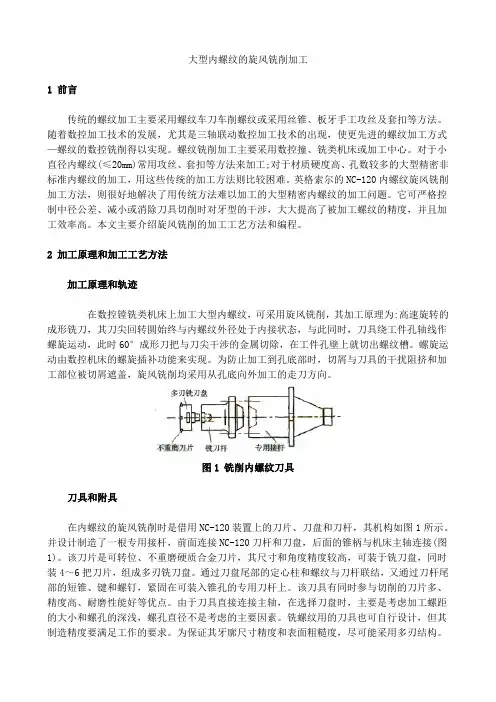

图1 铣削内螺纹刀具刀具和附具在内螺纹的旋风铣削时是借用NC-120装置上的刀片、刀盘和刀杆,其机构如图1所示。

并设计制造了一根专用接杆,前面连接NC-120刀杆和刀盘,后面的锥柄与机床主轴连接(图1)。

该刀片是可转位、不重磨硬质合金刀片,其尺寸和角度精度较高,可装于铣刀盘,同时装4~6把刀片,组成多刃铣刀盘。

通过刀盘尾部的定心柱和螺纹与刀杆联结,又通过刀杆尾部的短锥、键和螺钉,紧固在可装入锥孔的专用刀杆上。

该刀具有同时参与切削的刀片多、精度高、耐磨性能好等优点。

由于刀具直接连接主轴,在选择刀盘时,主要是考虑加工螺距的大小和螺孔的深浅,螺孔直径不是考虑的主要因素。

铣削螺旋槽旋风铣床C轴部件设计机械设计制造及其自动07010431 赵礼永指导老师:陈惠贤职称:教授谢小正职称:助理研究员中文摘要文章针对螺杆的加工要求,经分析,得出了形成螺旋型面所需的各种运动,提出了一种高效、高精度实用的内旋风式无瞬心包络数控铣削加工方法,从而设计出了即通用有专用的数控旋风铣床,并论述了回转轴(C轴)部件的设计与计算。

为充分利用旋风铣削的高效率,又能克服其加工质量不太高的弱点,介绍了特别适合大批量丝杠生产的旋风铣机床设计要点关键字:旋风铣床C轴伺服旋风铣削数控外切法刀盘进给AbstractThis article introduces the processing of the hetrogeneous screw. After analys is, obtains each kind of the need movement which fome the hetrogeneous screw profile. And grogoses one kind of high-efficient high-gereasion and grracticd emelge meth-CNC milling for hettrogeous screw with inner whirlwind non-in start center conter envelgre .Then designs CNC milling machine for heterogenous screw with inner whirlwind, that is both general and special-purpose . At the gyro-axis (the C axis) .For fully use the high efficient of whirlwind milling guide screw . And overcome the shorting of processing quality. The whirlwind milling machines can particularly max production of guide screw is introduced.Key word: heterogeneous screw; inner whirlwind milling; C axis servo whirlwind milling cutterfedrat; numerical control; circumserile method.正文一.概述(一)数控旋风铣床的概念数控机床集计算机技术、电子技术、自动控制、传感测量、机械制造、网络通信技术与一体,是典型的几点一体化产品,它的发展和运用开创了制造业的新时代,改造了制造业的生产方式、产业结构、管理方式,使世界制造业的格局发生了巨大的变化。

GFM曲轴内铣床电气改造分析北京圣蓝拓 葛新凯随着我国汽车工业的发展,作为汽车发动机核心部件之一的曲轴,需求量也越来越大。

在曲轴的生产过程中,曲轴铣床是不可或缺的设备之一。

内铣床加工速度快,效率高,也形象的称之为“旋风铣”。

奥地利GFM公司生产的博林格内铣床,由于电气系统老化,无法使用。

现采用FANUC数控系统对其进行改造,以下从四个方面对该设备电气改造进行分析,介绍。

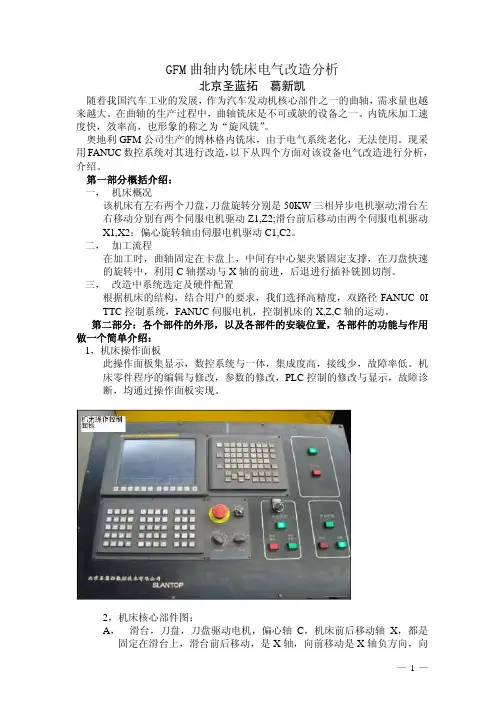

第一部分概括介绍:一, 机床概况该机床有左右两个刀盘,刀盘旋转分别是50KW三相异步电机驱动;滑台左右移动分别有两个伺服电机驱动Z1,Z2;滑台前后移动由两个伺服电机驱动X1,X2;偏心旋转轴由伺服电机驱动C1,C2。

二, 加工流程在加工时,曲轴固定在卡盘上,中间有中心架夹紧固定支撑,在刀盘快速的旋转中,利用C轴摆动与X轴的前进,后退进行插补铣圆切削。

三, 改造中系统选定及硬件配置根据机床的结构,结合用户的要求,我们选择高精度,双路径FANUC 0I TTC控制系统,FANUC伺服电机,控制机床的X,Z,C轴的运动。

第二部分:各个部件的外形,以及各部件的安装位置,各部件的功能与作用做一个简单介绍:1,机床操作面板此操作面板集显示,数控系统与一体,集成度高,接线少,故障率低。

机床零件程序的编辑与修改,参数的修改,PLC控制的修改与显示,故障诊断,均通过操作面板实现。

2,机床核心部件图:A,滑台,刀盘,刀盘驱动电机,偏心轴C,机床前后移动轴X,都是固定在滑台上,滑台前后移动,是X轴,向前移动是X轴负方向,向后移动是X轴正方向;滑台左右移动是Z轴,向左移动是Z轴负方向,向右移动是Z轴正方向。

B,中心架,对曲轴起到固定支撑作用,防止主轴在加工中轴向移动。

C,左右移动机床导轨。

支撑左右滑台,左右卡盘,中心架,是机床的机械精度控制基准。

D, 前后移动导轨,X1,X2.左右滑台分别固定在各自的导轨上。

在上面实现滑台的前后移动。

3,机床刀盘,卡盘图:刀盘,通过快速旋转的刀盘,带动刀盘上刀片与曲轴的相对运动,实现金属切削。

中国制造数控五轴联动内旋风铣床,世界首创现有平面包络环面蜗杆加工设备主要是通过车削、盘型刀外切、指状铣刀铣削等方式加工,其缺点是:蜗杆与蜗轮的理论中心距由刀具在回转工作台上的回转半径决定,当蜗杆与蜗轮的理论中心距小于150mm 或大于 400mm 时,加工就变得很困难。

且现有设备庞大,限制了环面蜗杆的生产应用;挤出螺杆为变径,变螺距类零件,现有挤出螺杆加工设备为螺纹铣床,采用指状铣刀铣削方式加工。

上述设备不仅生产效率低下,而且加工出的工件表面粗糙度差。

数控五轴联动内旋风铣床包括控制系统、床身、主轴箱、主轴(C 轴)、设置在床身上的 Z 轴纵向滑台、设置在纵向滑台上的X 轴横向滑台、设置在横向滑台上的A 轴回转台、设置在回转台上带有刀盘倾角调整箱和支撑座的旋风刀架。

在控制系统的控制下,U 轴伺服电机调整刀盘至包络蜗杆要求的倾角,旋风刀架依靠X 轴、Z 轴的联动,沿假想蜗轮节圆的轨迹运动,同时回转工作台也联动回转使刀具旋转面始终通过假想蜗轮节圆的圆心,再结合主轴 C 轴的联动,实现包络蜗杆的加工;在控制系统的控制下,通过 C 轴、X 轴、Z 轴及 U 轴的联动,实现对变距变导程挤压螺杆的加工;刀盘采用内旋风刀盘,对工件进行内切加工,加工精度高;刀架体的两端支撑在刀盘倾角调整箱和支撑座上,为双支撑结构,不但刚性好,而且刀架体转动的空间大。

在加工过程中,U 轴伺服电机通过刀盘倾角调整装置带动刀架体转动,从而不断改变刀盘倾角。

也就是说,本技术中,刀盘不但在电机的带动下高速旋转,还可以在C 轴、Z 轴、X轴联动的情况下,通过刀盘摆动运动,满足变径变螺距类零件的加工要求。

本技术的整体结构刚性好,振动小,加工出的蜗杆表面粗糙度达到 Ra0.8。

旋风刀架包括刀架体、刀盘及固定在刀架体上的主电机。

主电机通过传动机构带动装有铣刀的刀盘旋转,刀盘倾角调整箱和支撑座通过回转支承分别安装在刀架体的两侧,刀盘倾角调整箱内具有带动刀架体绕由其两侧回转支承圆心构成的轴线(U 轴)旋转的刀盘倾角调整机构。

数控旋风铣“数控旋风铣“这个词对于机械行业的很多人来说的是很陌生的,在国内做数控旋风铣的企业也就寥寥无几,常州腾创机械厂就是其中一家做数控旋风铣的。

其实,20世纪60年代,数控旋风铣的研发在国外已经很火了。

在1958年,我国也开始研发数控旋风铣机床,并且取得了很大的成功。

据资料记载:在1940年代末,美国开始研究数控机床,1951年,美国麻省理工学院(mit)伺服机构实验室成功研制出第一台数控铣床,并于1957年投入使用。

这是制造技术发展过程中的一个重大突破,标志着制造领域中数控加工时代的开始。

数控加工是现代制造技术的基础,这一发明对于制造行业而言,具有划时代的意义和深远的影响。

世界上主要工业发达国家都十分重视数控加工技术的研究和发展。

我国于1958年开始研制数控机床,成功试制出配有子管数控系统的数控机床,1 965年开始批量生产配有晶体管数控系统的三坐标数控铣床。

经过几十年的发展,目前的数控机床已实现了计算机控制并在工业界得到广泛应用,在模具制造行业的应用尤为普及。

针对车削、铣削、磨削、钻削和刨削等金属切削加工工艺及电加工、激光加工等特种加工工艺的需求,开发了各种门类的数控加工机床。

数控机床种类繁多,一般将数控机床分为16大类:1数控车床(含有铣削功能的车削中心)2数控铣床(含铣削中心)3数控铿床4以铣程削为主的加工中心.5数控磨床(含磨削中心)6数控钻床(含钻削中心)7数控拉床8数控刨床9数控切断机床10数控齿轮加工机床11数控激光加工机床12数控电火花线切割机床13数控电火花成型机床(含电加工中心)14数控板村成型加工机床15数控管料成型加工机床16其他数控机床模具制造常用的数控加工机床有:数控铣床、数控电火花成型机床、数控电火花线切割机床、数控磨床及数控车床。

数控机床通常由控制系统、伺服系统、检测系统、机械传动系统及其他辅助系统组成。

控制系统用于数控机床的运算、管理和控制,通过输入介质得到数据,对这些数据进行解释和运算并对机床产生作用;伺服系统根据控制系统的指令驱动机床,使刀具和零件执行数控代码规定的运动检测系统则是用来检测机床执行件(工作台、转台、滑板等)的位移和速度变化量,并将检测结果反馈到输入端,与输入指令进行比较,根据其差别调整机床运动;机床传动系统是由进给伺服驱动元件至机床执行件之间的机械进给传动装置;辅助系统种类繁多,如:固定循环(能进行各种多次重复加工)、自动换刀(可交换指定刀具)、传动间隙补偿偿机械传动系统产生的间隙误差)等等。

大型数控外螺纹旋风铣床的设计开发邓顺贤【摘要】Several items of technology were studied in accordance with the characters of the process of swirling large ball-screws. This paper analyzed the dressing thought and structure of the main parts of a large-size CNC external thread swirling machine and introduced the specifications & researching process in details.%针对大型滚珠丝杠旋风硬铣削加工的工艺特点,开展了多项关键技术研究.重点分析了该机床主要零部件的设计思路和结构特点,详细介绍了大型数控旋风铣床的规格参数和研制过程.【期刊名称】《制造技术与机床》【年(卷),期】2012(000)012【总页数】4页(P165-168)【关键词】大型;数控外螺纹旋风铣床;设计开发【作者】邓顺贤【作者单位】陕西汉江机床有限公司,陕西汉中723003【正文语种】中文【中图分类】TH122随着数控系统、伺服电动机、光栅尺等数控功能部件的快速发展,滚珠丝杠副作为实现数控机床直线运动的主要功能部件,它的导程制造精度要求在一定程度上将逐步弱化,而性能指标的要求在逐步提高。

影响滚珠丝杠副性能的主要因素有丝杠及螺母滚道几何形状的加工误差、丝杠中径尺寸的一致性误差、切削加工对滚道表面组织的影响等。

在制造过程中如何有效地减小这些误差和影响,高速螺纹旋风硬铣削这一先进加工技术为此提供了全面解决方案。

德国等西方工业发达国家,上世纪六七十年代就已经对旋风铣削工艺技术进行研究,并在八十年代推出CNC旋风铣床,用于滚珠丝杠的硬铣削加工。

旋风铣的运作概述旋风铣(Cyclone Mill)是一种常用于制备非常细小的粉末样品的装置。

其主要通过高速旋转的锤头来破碎、粉碎材料,粒度一般可以达到几微米,适用于矿物、土壤、食品、药品、橡胶、塑料等行业中的样品制备。

原理旋风铣底部有一个圆盘,圆盘呈斜角状,能够将样品引入到旋风铣的研磨室。

研磨室顶部是一个锤头,锤头和圆盘通过高速旋转的电机连接,样品被锤头砸击并粉碎成更为细小的颗粒。

研磨室的底部设置有细孔,细小的颗粒通过细孔进入收集室,车间中的离心风机将细小的颗粒吸走,剩下的粗颗粒则回到研磨室继续研磨。

注意事项在使用旋风铣时,需要注意以下几点:•样品应当保持干燥,不应有任何水分。

•样品的选择应当符合旋风铣的样品制备范围。

•样品中应当没有金属或其他可能损坏设备的杂质。

•在使用旋风铣时,应当注意它的旋转速度、研磨时间和样品质量,否则可能导致不必要的损坏或样品粉碎不彻底。

维护在使用完旋风铣后,需要进行维护:•将铣粉器每个部件卸下清洗:铣刀、铣盘、靶样等已粉碎的铲子清洗干净,尽量去除粉末堵塞,以免影响下次使用效果。

•将靶样或者碗罐口清洗干净,尽可能多次更换,避免样品交叉污染。

•定期检查和调节设备转速,按照设备技术参数操作,不要超载使用。

•定期检查和更换过载保护器、保险丝等易损件,保证设备安全可靠。

•设备存放时应在干燥通风的环境中,避免进入灰尘和其他杂物。

•在设备不使用时,应将设备断电,以免机器无人操作时产生危险。

总结旋风铣是一种重要的制备细小粉末的装备。

正确地使用和维护它不仅能提高样品的研究质量,还能延长设备寿命。

在使用它时,请严格按照设备说明和注意事项进行操作,注意安全问题。

旋风铣工艺技术旋风铣是一种常见的金属加工工艺技术,主要用于加工各种金属零件。

它是通过旋风铣刀进行切割、磨削和加工金属材料的一种方法。

旋风铣工艺技术的核心是旋风铣刀的运动方式。

旋风铣刀是一种特殊的刀具,其特点是具有高速旋转的切削边缘和多个切削刃。

当刀具旋转时,切削边缘与工件接触并产生切削力,从而实现切削和磨削的目的。

旋风铣工艺技术的优势在于其高效的加工速度和出色的加工质量。

由于旋风铣刀的特殊设计,它能够在很短的时间内完成大量金属材料的切削和磨削工作。

同时,由于切削边缘的旋转运动,能够均匀地切削和磨削工件表面,从而保证了加工质量的稳定性。

旋风铣工艺技术还具有较低的加工成本和灵活的加工能力。

由于旋风铣刀的高效性,能够减少加工时间和能量消耗,从而降低了加工成本。

此外,旋风铣刀还能够适应不同形状和尺寸的工件,实现多样化的加工需求。

然而,旋风铣工艺技术也存在着一些局限性。

首先,旋风铣刀的切削力较大,容易导致工件变形和振动。

其次,由于旋风铣刀的高速旋转,对刀具和设备的耐磨性要求较高。

最后,旋风铣工艺技术对操作人员的技术要求较高,需要经过专门的培训和实践才能熟练掌握。

为了克服旋风铣工艺技术的局限性,需要采取一些有效的措施。

首先,可以通过优化刀具的设计,减小切削力和振动。

其次,定期检查和保养刀具和设备,确保其耐磨性和稳定性。

最后,提高操作人员的培训水平,提高其对旋风铣工艺技术的理解和掌握能力。

综上所述,旋风铣工艺技术是一种高效、灵活和经济的金属加工方法。

通过合理使用旋风铣刀和掌握相应的操作技巧,能够实现快速、精确和稳定的金属加工。

然而,为了克服其局限性,需要进行刀具和设备的维护和检修,并提高操作人员的技术水平。

这样,旋风铣工艺技术才能发挥其最大的潜力。

螺纹加工神器——旋风铣什么是旋风铣?旋风铣是通过安装在高速旋转刀盘上的硬质合金成型刀具,从工件上铣削出螺纹的螺纹加工方法。

因其铣削速度高(速度达到400m/min),加工效率快,和传统的车削效率高几倍甚至十几倍,加工过程中切削飞溅如旋风而得名—旋风铣。

旋风铣可以实现干切削、重载切削、难加工材料和超高速切削,消耗动力小。

表面粗糙度能达到Ra0.8μm。

旋风铣时机床主轴转速慢,所以机床运动精度高、动态稳定性好,是一种最先进的螺纹加工方法。

旋风铣加工的运动形式:旋风铣在加工过程中需要完成五个加工运动:·刀盘带动硬质合金成型刀高速旋转(主运动)·机床主轴带动工件慢速旋转(辅助运动)·旋风铣根据工件螺距或导程沿工件轴向运动,走心机为棒材的进给运动(进给运动)·旋风铣径向运动(切削运动).旋风铣在一定角度范围内还有螺旋升角调整的自由度(旋转运动)旋风铣的切削形式及旋风铣可加工的零件种类:旋风铣的切削形式分为:·内切式·外切式;旋风铣可以加工接骨螺钉,螺纹,丝杠,蜗杆,螺杆类零件;旋风铣加工零件类型旋风铣加工螺纹的优势:与其它一般螺纹的加工方法相比,旋风铣切削螺纹有如下的优点:1、加工效率高,比传统加工效率可提高几倍甚至十几倍以上;2、由于是成型加工,产品一刀成形,偏心切削不需退刀,精度高;3、由走心机加装旋风铣动力刀座构成,机床结构无需任何改动,螺旋升角可调,安装方便;节省投资专机设备的费用;4、表面粗糙度可达Ra0.8微米,加工精度提高2级;5、旋风铣刀座作为一把特殊刀具,在数控系统控制下全自动加工;旋风铣的实现方式:1、旋风铣专机:该方式精度虽高,加工范围也广,但需要巨额投资专用设备;并且柔性差,不能完成走心机能加工的后续车铣及钻孔等一系列的其他加工工序;在走心机旋风铣动力刀座出现后,在加工接骨螺钉小蜗杆、微型小丝杠等领域,该专机方式已经完全淘汰;2、普通车床+旋风铣刀座:该方式为国内采用的改造方式,投资小但比较低端,只能加工大的丝杠等部件,不能加工接骨螺钉等微型零件且精度有限;3、瑞士型走心机+旋风铣刀座:该方式只需在走心机上加装旋风铣刀座,精度高,数控化自动加工,加工范围较广且不需要购买专用机床,投资少,效益高;并且可以完成车铣钻等后续一系列其他加工工序,可以实现无人值守高效加工;是接骨螺钉和小蜗杆等零件最先进的加工解决方案!接骨螺钉旋风铣圆形刀片接骨螺钉旋风铣三角形刀片下面看一段旋风铣刀加工视频来源:西钛珂。

第1篇一、概述智能数控旋风铣是一种高精度、高效率的数控铣削设备,广泛应用于航空航天、汽车制造、模具加工等领域。

为确保设备安全、稳定运行,提高加工质量,特制定本操作规程。

二、操作前准备1. 操作人员需经过专业培训,熟练掌握数控旋风铣的操作技能和注意事项。

2. 操作前,检查设备是否处于正常状态,包括机床、控制系统、刀具、冷却系统等。

3. 确认加工工件尺寸、形状、材料等参数,并根据加工要求设置加工参数。

4. 检查操作手柄、开关、旋钮、夹紧机构等是否处于正确位置,操作是否灵活,安全装置是否齐全可靠。

5. 检查机床各轴有效工作范围内是否有障碍物,确保加工过程中安全。

三、操作步骤1. 启动设备:打开总电源,启动控制系统,进入操作界面。

2. 设定加工参数:根据加工要求,设置切削速度、进给量、主轴转速等参数。

3. 加工准备:安装刀具,调整刀具位置,确保刀具与工件接触良好。

4. 对刀:使用对刀工具,对刀具进行精确定位,确保加工精度。

5. 加工:启动加工程序,数控旋风铣开始自动加工。

6. 监控加工过程:密切关注设备运行状态和加工情况,如发现异常,立即停机检查。

7. 加工完成后,关闭加工程序,停止设备运行。

四、操作注意事项1. 操作过程中,严禁超性能使用设备,确保加工质量和设备安全。

2. 操作人员需穿戴劳动防护用品,如安全帽、防护眼镜、手套等。

3. 严禁在机床运行过程中进行维修、调整等操作。

4. 操作过程中,注意刀具与工件的相对位置,避免发生碰撞。

5. 操作结束后,清理机床、刀具及工作区域,确保设备整洁。

五、安全操作规程1. 操作人员在操作前必须经过培训,取得操作证后持证上岗。

2. 熟悉机床的主要规格、技术参数和操作规程。

3. 操作人员必须了解机床一般报警内容,掌握一般报警的消除方法。

4. 操作人员需了解机床液压系统与机床结构性能。

5. 操作前,对机床及其附件设施进行巡查,确保设备正常。

6. 按正确的操作步骤打开总电源、各油泵等。

机械加工中,用来加工螺纹的方法有很多种,例如车削、铣削、攻丝等。

其中,旋风铣因在加工效率、加工精度、加工成本、表面粗糙度及自动化程度上具有较大的优势,而成为一种很好的选择,广泛适用于接骨螺钉、螺纹、丝杠、蜗杆、螺杆类零件的加工。

让我们看看这种方法是怎样发挥作用的。

什么是旋风铣:旋风铣是将硬质合金成型刀具安装在刀盘,通过刀盘带动刀具高速旋转,在工件内侧或外侧表面铣削出螺纹的螺纹加工方法。

这种方法的加工速度很高,可以达到每分钟400米,是传统车削加工的几倍甚至是十几倍,因而得到了人们的青睐。

在加工过程中,高速旋转的刀具使切削屑四处飞溅,就如同是被旋风卷起一样,因而这种方法被以旋风铣命名。

旋风铣可以用于干切削、重载切削、超高速切削和难加工材料的切削,其能耗较小,精度较高,表面粗糙度也非常理想。

而且采用这种加工方式,机床主轴的转速并不高,因此机床运动的精度和动态稳定性都很好。

在所有螺纹加工方法中,旋风铣是最先进的一种。

旋风铣的运动形式:旋风铣在加工过程中需要完成五个加工运动:其主运动是硬质合金成型刀具在刀盘带动下做高速旋转;辅助运动是工件在机床主轴带动下做慢速旋转;进给运动是棒材工件在走心机带动下所做沿轴向的运动,这一运动速度大小要根据工件螺距或导程来确定;切削运动是旋风铣沿工件径向的运动;旋转运动是旋风铣在一定角度范围内进行的,具有一自由度的螺旋升角调整运动。

旋风铣加工螺纹的主要优势:首先是加工效率高,每分钟400米的加工速度是传统车削加工速度的几倍甚至是十几倍。

其次是加工精度高,由于采用旋风铣,加工出的产品是一刀成形的,偏心切削不需要退刀,故而拥有很高的精度。

第三是加工成本低,旋风铣设备以走心机加为主体,加装旋风铣动力刀座而构成,无需对机床结构进行改动,且螺旋升角可以调节,安装非常方便,而且不需要购买成套专用设备,这在成本上无疑可以节省一笔开支。

第四是表面粗糙度低,可以达到Ra0.8微米,加工精度比传统加工方法提高了两个等级。

数控旋风铣床安全操作及保养规程前言数控旋风铣床是一种高精度机床,广泛应用于机械零部件加工等领域,在提高生产效率的同时,也伴随着一定的安全风险。

正确的安全操作和保养规程可以确保数控旋风铣床的正常运行,并保障操作人员的安全。

本文将介绍数控旋风铣床的安全操作和保养规程。

安全操作规程1. 熟悉机床结构及控制面板在操作数控旋风铣床前,首先要熟悉机床的结构和控制面板的功能。

数控旋风铣床通常由床身、夹具、切削刀具、主轴、伺服马达、控制系统、操作面板等部分组成。

不同的数控旋风铣床结构和控制系统有所不同,需要根据厂家提供的说明书和培训课程进行学习和熟悉。

2. 穿戴防护装备操作数控旋风铣床时应穿戴适当的工作服、安全鞋、手套、护目镜、口罩等防护装备。

特别是加工时可能产生的切削粉尘和噪音,需要特别注意呼吸道健康和听力保护。

3. 正确操作机床数控旋风铣床有一定的自动化程度,但还是需要操作人员的正确操作。

在操作机床前,应检查机床各部分的保护罩是否齐全,切削刀具是否固定牢固,切削液是否充足等。

在操作过程中,应按照程序要求进行操作,不得随意操作或停止程序。

切勿利用手部或其他物品触碰机床运动部分。

4. 注意人身安全在数控旋风铣床的运作过程中,需要注意防止人身触碰与危险的零部件和运动部分。

切勿弯腰或伸手到夹具和机床的运动部分附近。

5. 接地保护数控旋风铣床应接受接地保护,以确保使用安全。

同时,机床应安装过载保护开关,防止电机过载。

6. 安全开关机床应具备紧急停机控制器等安全设备,以防止突发状况的发生。

操作人员应当按需使用该设备。

7. 控制面板操作数控旋风铣床的操作面板具有一定的复杂性,需要根据程序的要求进行相应的操作。

在操作前,应确保控制面板处于关闭状态,不得直接启动机床和控制面板。

在操作过程中,需要时刻关注控制面板显示的状态,以及是否有异常或故障提示。

保养规程1. 保持清洁数控旋风铣床需要经常清洁,以确保其正常的工作。

常见的清洁方式包括空气吹除、软毛刷、吸尘器等。

旋风铣刀片采购品牌推荐旋风铣,是与普通车床配套的高速铣削螺纹装置,用装在高速旋转刀盘上的硬质合金成型刀,从工件上铣削出螺纹的螺纹加工方法。

因其铣削速度高(速度达到400m/min),加工效率快,并采用压缩空气进行排屑冷却,加工过程中切削飞溅如旋风而得名。

发达国家中,旋风铣刀高昂的价格限制了进口旋风铣刀在国内的推广,国内的旋风铣刀精度又达不到要求,国内的旋风铣由于刀盘刀窝位置度偏移、刀片三个角不一致并且每片刀片精度不一致,造成很多客户在使用国内旋风铣时只能装单片刀片,这严重制约了旋风铣的效率。

洛希尔选取类陶瓷材料,提高刀片寿命;采用低应变材质作为刀盘母材,整个刀盘热处理后加工刀窝和螺钉孔,保证了刀片装夹的位置度;根据材质收缩量的不同在欧洲订制旋风铣刀片毛坯并压制刀片毛坯,保证了刀片孔的真圆度、垂直度、孔到边的位置、倒角准确性,实现了旋风铣刀盘装多个刀片同时旋风铣的要求。

由于材质不同,洛希尔的旋风铣刀片也比进口硬质合金旋风铣刀片寿命长很多,刀片也可选用CBN材质,用于热处理后材质硬铣削。

安徽洛希尔螺纹技术有限公司于1998年由曼彻斯特大学教授Jack Wu博士与从事刀具制造多年的J.William创立于曼彻斯特,是曼彻斯特大学数控刀具研究产业化实现基地,同时为数控刀具厂商OEM螺纹工具。

点击咨询>>>今天,洛希尔作为螺纹刀具的新代言人,完成了多项螺纹切削的技术难题的攻关,获得了多项专利。

建立了丰富完备的螺纹工具库存,产品包括:滚丝轮,滚花轮,搓丝板,螺纹铣刀,硬质合金丝锥。

非标螺纹工具等,是世界上专业的螺纹解决方案服务商之一。

(1)洛希尔是将钝化工艺引入滚丝轮的生产企业。

(2)中国洛希尔是执行滚丝轮圆顶圆底和圆弧收尾技术的企业。

(3)中国洛希尔是能够达到欧洲滚丝轮寿命的企业。

(4)中国洛希尔是可制造严格意义上的航空标准滚丝轮的企业。

(5)洛希尔发明了机夹式丝锥。

(6)是世界上能够生产全磨制金刚石螺纹铣刀的2间制造商之一。

旋风铣原理旋风铣是一种常见的加工设备,它利用高速旋转的刀具对工件进行切削加工。

在旋风铣的工作过程中,刀具以高速旋转,同时产生强大的离心力,将工件上的材料切削下来,从而实现对工件的加工目的。

那么,旋风铣的原理是什么呢?首先,我们来介绍一下旋风铣的结构。

旋风铣通常由主轴、刀具、进给系统、刀具变位系统、主机床和控制系统等部分组成。

其中,主轴是旋风铣的核心部件,它通过电机驱动实现高速旋转。

刀具则安装在主轴上,通过主轴的旋转来实现对工件的切削。

进给系统用于控制刀具在工件表面的运动轨迹,刀具变位系统则用于调整刀具的位置和角度,以适应不同的加工需求。

主机床则是旋风铣的支撑结构,用于固定主轴和工件,确保加工精度。

控制系统则用于对旋风铣的各项参数进行监控和调节。

在旋风铣工作时,主轴以高速旋转,刀具在进给系统的控制下,沿着工件表面进行切削运动。

刀具在切削过程中产生的离心力使得刀具对工件表面产生切削作用,将工件上的材料切削下来。

同时,刀具的旋转也使得切削过程中产生的切屑得以及时排出,确保切削过程的顺利进行。

刀具变位系统的作用是调整刀具的位置和角度,以适应不同的加工需求,确保切削加工的准确性和精度。

旋风铣的切削原理主要包括拉切削和压切削两种方式。

拉切削是指刀具在切削过程中,沿着工件表面的切削方向与刀具旋转方向相同,切削力的方向与刀具刃口的法线方向相同。

而压切削则是指刀具在切削过程中,沿着工件表面的切削方向与刀具旋转方向相反,切削力的方向与刀具刃口的法线方向相反。

通过合理的刀具选择和加工参数设置,可以实现不同的切削方式,以适应不同的加工需求。

总的来说,旋风铣的原理是利用高速旋转的刀具对工件进行切削加工,通过合理的切削方式和加工参数设置,实现对工件的精确加工。

旋风铣在机械加工领域有着广泛的应用,可以用于对各种金属和非金属材料进行加工,是现代制造业中不可或缺的重要设备之一。

旋风铣原理

旋风铣是一种高速旋转的气流通过喷嘴,将物料喷向中心,使其在高速旋转的离心力和气流作用下,完成破碎、分级和分选的过程。

它的原理是利用气流的离心力和惯性力把物料分离,使较轻的物料被离心力抛向较外层,而较重的物料被惯性力压向中心。

旋风铣主要由喷嘴、旋风筒和分级器等组成。

喷嘴将气流喷入旋风筒中,并在筒内形成高速旋转的气流。

物料通过进料口进入旋风筒,随着气流旋转,物料被分成重、轻两部分,重物料被离心力压向中心,轻物料则被气流抛向筒壁,最终分别经过排料口排出。

旋风铣具有结构简单、工作稳定、处理能力大、粉尘污染小等优点,因此被广泛应用于物料的破碎、分级、分选等工艺过程中。

例如在水泥、陶瓷、建材、化工、制药等行业中,旋风铣被广泛应用于干磨、干燥、分级等工艺过程中。

数控旋风铣的介绍【原创精选】

什么是数控旋风铣?

数控旋风铣被国内广大用户安装数控车车床等车床上.使单头多头、蜗杆、丝杠、螺母等螺纹类产品加工效率提高10-30倍,加工精度提高两极,光洁度达0。

8um.

数控旋风铣的作用?

旋风铣可以实现干切削、重载切削、难加工材料和超高速切削,消耗动力小。

表面粗糙度能达到Ra0.8μm。

车床主轴转速慢,所以机床运动精度高、动态稳定性好,是一种先进的螺纹加工方法。

旋风铣切削螺纹的优点:

1、加工效率高,比传统加工效率可提高10倍以上

2、产品-刀成形,偏心切削不需退刀

3、不改动车床结构,螺旋升角可调,安装方便

4、表面粗糙度可达Ra0.8微米,加工精度提高2级

5、车床轴向进给慢,易于操作,对工人专业技术能降低。

旋风铣的几个特点:

旋风铣是与普通车床配套的高速铣削螺纹装置, 可以实现干切削、重载切削、难加工材料和超高速切削,消耗动力小。

旋风铣的几个特点,涡轮流量计分析如下:

1 、旋风铣的每种规格型号的旋铣头都可配备为内外螺纹一体机;根据涡轮流量计的工件设计和配备适合的刀具形式。

2 、刀盘端面跳动和径向跳动控制在2μm;每件都通过三坐标测量机检测合格再入库。

3 、旋风铣电机与主轴之间采用同步齿形带传动,传动平稳,无滑差,速比更恒定。

4 、主轴的端面跳动和轴向窜动控制在5μm ;每件都通过三坐标测量机检测合格再装配。

5 、旋风铣的主轴加工是在加工中心一次装夹完成加工:

6 、旋风铣的刀盘加工是在加工中心一次装夹完成加工:

7 、专利旋风铣刀和旋风铣可转位机夹刀片突破了国内旋风铣无法多刀成型加工的瓶颈。