压力控制回路(二).

- 格式:ppt

- 大小:4.27 MB

- 文档页数:16

第六章基本回路第一节液压基本回路第二节气动基本回路第一节液压基本回路一、压力控制回路压力控制回路是利用压力控制阀来控制系统整体或某一部分的压力,以满足液压执行元件对力或转矩的要求。

常用的压力控制回路有:调压、减压、增压、卸荷和平衡等回路。

(一)调压回路1. 功用:使系统整体或部分压力保持恒定或不超过某个数值。

如定量泵系统的溢流阀溢流,变量泵系统的安全阀防过载。

2. 常用调压回路1)单级调压回路2)二级调压回路3)多节调压回路(二)减压回路1. 功用:减压回路是使系统中的某一部分油路具有较低的稳定压力。

2. 应用:常用的回路为定值减压阀与主油路并联。

为了时减压回路可靠运行,通常减压阀的最低调整压力≥0.5MPa,最高压力至少应比系统压力低0.5MPa。

需要安装调速元件时,应在减压阀之后。

3. 常用回路:单级减压回路、二级减压回路(三)增压回路1. 功用:系统中的某一部分油路需要具有较高的压力而流量又不大时使用,可节省能源,工作可靠,噪音小。

2. 常用增压回路:1)单作用(增压缸的)增压回路:只能提供间断高压油。

2)双作用(增压缸的)增压回路采用双作用增压缸的增压回路,能连续输出高压油。

(四)卸荷回路1. 功用:在液压泵不停止运转时使系统流量在压力很低的情况下回油箱,以减少功耗,降低发热,延长元件寿命。

2. 常用卸荷回路1)换向阀卸荷回路:用中位机能为M、H和K型三位或二位中位卸荷,也可二位换向阀直接卸荷,这种回路换向冲击小,只能用于单执行元件系统。

对于有液控阀的系统必须设置减压阀以保持0.3MPa的压力供液控阀工作。

2)溢流阀卸荷回路:用先导式溢流阀卸荷,冲击小。

3)插装阀卸荷回路:用于大流量系统卸荷。

4)顺序阀卸荷回路:双泵供油系统不需要流量太大时用顺序阀使大流量泵卸荷,或系统保压时泵卸荷。

1. 功用:在执行元件停止工作或仅有工件变形所产生微小位移的情况下使系统压力基本保持不变。

2. 常用保压回路1)利用液压泵保压回路:定量泵溢流保压,功率损失大,发热;限压式变量泵保压,保压时几乎没有流量输出,能量损失小。

实验一压力控制回路二级调压回路组装一、实验目的1. 熟悉实验装置、液压元件、管路、电气控制回路等的连接、固定方法和操作规则。

2.掌握溢流阀的工作原理及其在液压系统中的应用。

3. 了解二级调压回路的构成,并掌握其回路的特点。

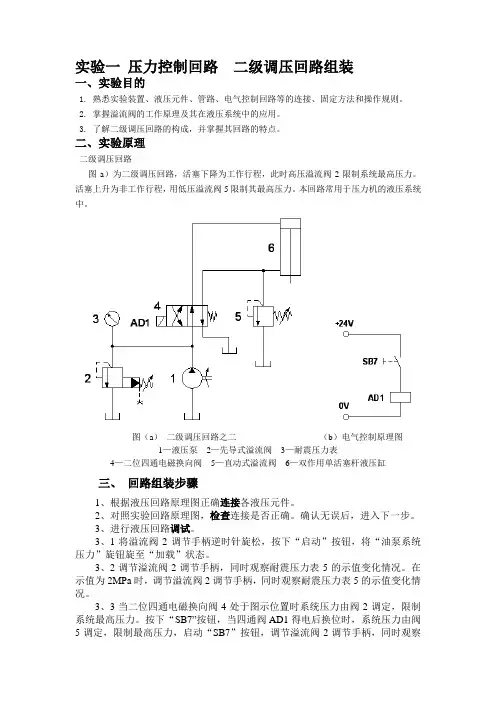

二、实验原理二级调压回路图a)为二级调压回路,活塞下降为工作行程,此时高压溢流阀2限制系统最高压力。

活塞上升为非工作行程,用低压溢流阀5限制其最高压力。

本回路常用于压力机的液压系统中。

图(a)二级调压回路之二(b)电气控制原理图1—液压泵2—先导式溢流阀3—耐震压力表4—二位四通电磁换向阀5—直动式溢流阀6—双作用单活塞杆液压缸三、回路组装步骤1、根据液压回路原理图正确连接各液压元件。

2、对照实验回路原理图,检查连接是否正确。

确认无误后,进入下一步。

3、进行液压回路调试。

3、1将溢流阀2调节手柄逆时针旋松,按下“启动”按钮,将“油泵系统压力”旋钮旋至“加载”状态。

3、2调节溢流阀2调节手柄,同时观察耐震压力表5的示值变化情况。

在示值为2MPa时,调节溢流阀2调节手柄,同时观察耐震压力表5的示值变化情况。

3、3当二位四通电磁换向阀4处于图示位置时系统压力由阀2调定,限制系统最高压力。

按下“SB7”按钮,当四通阀AD1得电后换位时,系统压力由阀5调定,限制最高压力,启动“SB7”按钮,调节溢流阀2调节手柄,同时观察耐震压力表5的示值变化情况,并记录压力值。

4、操纵控制面板,检验:当AD1断电时,油缸伸缩动作能否实现?当AD1通电时,油缸伸缩动作能否实现?观察P的变化。

若不能达到预定动作,检查:各液压元件连接是否正确,各液压元件的调节是否合理,电气线路是否存在故障等。

更正后重新开始实验,直至实验结果与原理分析结论一致。

5、排除故障:如果第3、4步不能实现,查找原因并排除故障,直至动作顺利实现。

四、实验整理1、将“油泵系统压力”旋钮调至“卸荷”状态,按下“停止”按钮。

2、拆卸所搭接的液压回路,并将液压元件、液压胶管等整理归位。