生产首件确认培训ppt课件

- 格式:ppt

- 大小:1.91 MB

- 文档页数:17

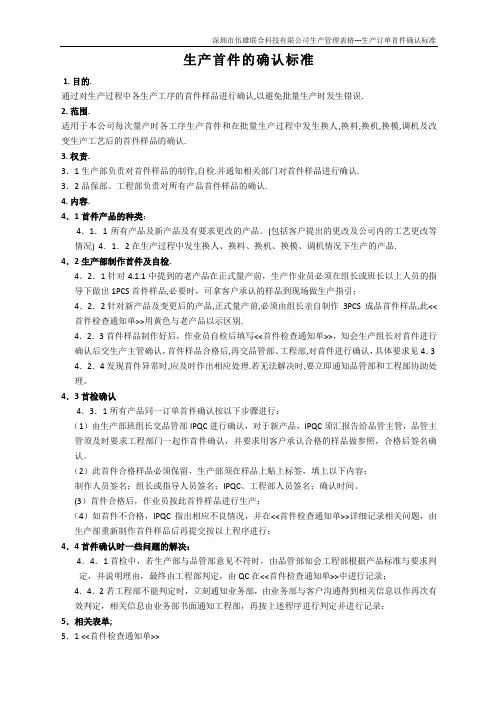

生产首件的确认标准1.目的.通过对生产过程中各生产工序的首件样品进行确认,以避免批量生产时发生错误.2.范围.适用于本公司每次量产时各工序生产首件和在批量生产过程中发生换人,换料,换机,换模,调机及改变生产工艺后的首件样品的确认.3.权责.3.1生产部负责对首件样品的制作,自检.并通知相关部门对首件样品进行确认.3.2品保部、工程部负责对所有产品首件样品的确认.4.内容.4.1首件产品的种类:4.1.1所有产品及新产品及有要求更改的产品。

(包括客户提出的更改及公司内的工艺更改等情况)4.1.2在生产过程中发生换人、换料、换机、换模、调机情况下生产的产品.4.2生产部制作首件及自检.4.2.1针对4.1.1中提到的老产品在正式量产前,生产作业员必须在组长或班长以上人员的指导下做出1PCS首件样品,必要时,可拿客户承认的样品到现场做生产指引;4.2.2针对新产品及变更后的产品,正式量产前,必须由组长亲自制作3PCS成品首件样品,此<<首件检查通知单>>用黄色与老产品以示区别.4.2.3首件样品制作好后,作业员自检后填写<<首件检查通知单>>,知会生产组长对首件进行确认后交生产主管确认,首件样品合格后,再交品管部、工程部,对首件进行确认,具体要求见4.3 4.2.4发现首件异常时,应及时作出相应处理.若无法解决时,要立即通知品管部和工程部协助处理。

4.3首检确认4.3.1所有产品同一订单首件确认按以下步骤进行:(1)由生产部班组长交品管部IPQC进行确认,对于新产品,IPQC须汇报告给品管主管,品管主管须及时要求工程部门一起作首件确认,并要求用客户承认合格的样品做参照,合格后签名确认。

(2)此首件合格样品必须保留,生产部须在样品上贴上标签,填上以下内容:制作人员签名;组长或指导人员签名;IPQC、工程部人员签名;确认时间。

(3)首件合格后,作业员按此首件样品进行生产;(4)如首件不合格,IPQC指出相应不良情况,并在<<首件检查通知单>>详细记录相关问题,由生产部重新制作首件样品后再提交按以上程序进行;4.4首件确认时一些问题的解决:4.4.1首检中,若生产部与品管部意见不符时,由品管部知会工程部根据产品标准与要求判定,并说明理由,最终由工程部判定,由QC在<<首件检查通知单>>中进行记录;4.4.2若工程部不能判定时,立刻通知业务部,由业务部与客户沟通得到相关信息以作再次有效判定,相关信息由业务部书面通知工程部,再按上述程序进行判定并进行记录;5.相关表单;5.1<<首件检查通知单>>。

第九章首件确认控制流程首件确认是指对生产线生产的第一件产品进行技术、工艺合格性确认的一种质量控制手段。

目的是为了防止批量性质量问题的发生。

首件确认的流程如下:首件确认包括四道工序的控制,分别为:物料组领料后的认证报备单首样确认、材料上线前的确认、装配完毕后生产线长的首件确认、首件确认员进行首件确认四道确认程序。

确认的过程如下:1、上料员将所上材料与材料清单相核对,确保材料使用正确性。

在生产首件时插件、执锡、贴标签等各工位对照工艺指导文件对所使用的材料正确性进行自检;3、生产出的首块电控板由线长对机型的功能选择进行确认,无误后填写《首件确认单》签署确认意见后送首件确认员;4、首件确认员对首件产品所用元器件的正确性进行确认,无误后在《首135件确认单》上签署确认意见,填写《产品型式实验申请单》送品质部进行型式实验,同时通知生产线开始批量生产;5、首件确认必须在送检后20分钟内完成,特殊情况除外。

在首件确认结果出来之前,生产线要控制生产节拍,避免首件不合格造成的批量返工;6、型式实验结束后,将《首件确认单》交成品入库员,入库员看过后将《首件确认单》送还线长,由线长将首件确认单交质量统计员处存档备查;首件确认内容1、物料组领料时对照材料清单确认所领材料是否符合要求。

同时对特殊器件使用合格性进行确认,如:压机继电器、风机继电器、滤波电容、变压器、芯片型号、OTP校验码、熔断器等。

带认证订单的安全器件确认方法与认证查询步骤相同;2、生产线收料人员的确认内容包括:确认物料组所送材料是否符合清单要求,标签是否与生产计划单一致,芯片型号是否正确。

同时查对产品卡与相关技术要求、设计更改,确认无误后按文件如实填写首件确认单;3、生产过程中插件QC的确认内容包括:核对生产机型与生产计划单是否相符;与材料清单及工艺文件对照,确认产品机型选择及元件使用、接插是否正确。

并根据文件确认芯片型号是否正确;4、焊后QC的确认内容包括:检查元件面元器件的浮高、打胶位置是否与文件要求相符,锡点面焊点和元器件的脚长是否符合该款机的工艺要求。