聚氨酯分散体

- 格式:docx

- 大小:46.57 KB

- 文档页数:15

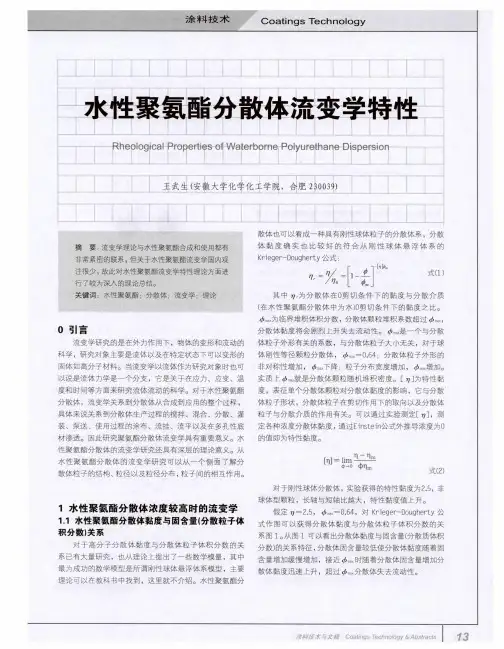

![水性聚氨酯分散体流变学特性_王武生[1]](https://uimg.taocdn.com/43759c1fcc7931b765ce151f.webp)

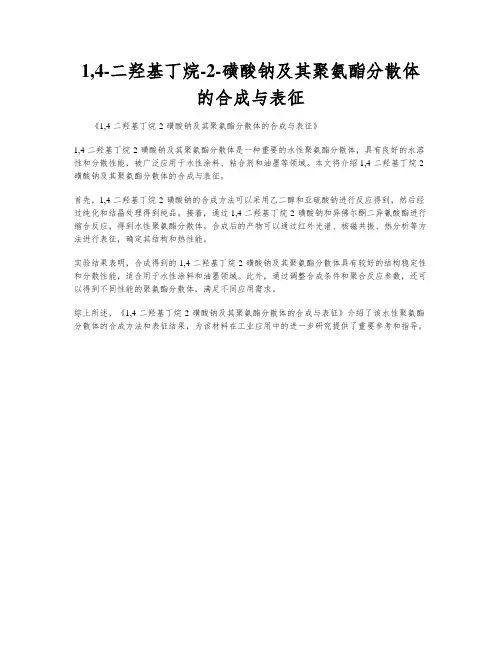

1,4-二羟基丁烷-2-磺酸钠及其聚氨酯分散体

的合成与表征

《1,4-二羟基丁烷-2-磺酸钠及其聚氨酯分散体的合成与表征》

1,4-二羟基丁烷-2-磺酸钠及其聚氨酯分散体是一种重要的水性聚氨酯分散体,具有良好的水溶性和分散性能,被广泛应用于水性涂料、粘合剂和油墨等领域。

本文将介绍1,4-二羟基丁烷-2-磺酸钠及其聚氨酯分散体的合成与表征。

首先,1,4-二羟基丁烷-2-磺酸钠的合成方法可以采用乙二醇和亚硫酸钠进行反应得到,然后经过纯化和结晶处理得到纯品。

接着,通过1,4-二羟基丁烷-2-磺酸钠和异佛尔酮二异氰酸酯进行缩合反应,得到水性聚氨酯分散体。

合成后的产物可以通过红外光谱、核磁共振、热分析等方法进行表征,确定其结构和热性能。

实验结果表明,合成得到的1,4-二羟基丁烷-2-磺酸钠及其聚氨酯分散体具有较好的结构稳定性和分散性能,适合用于水性涂料和油墨领域。

此外,通过调整合成条件和聚合反应参数,还可以得到不同性能的聚氨酯分散体,满足不同应用需求。

综上所述,《1,4-二羟基丁烷-2-磺酸钠及其聚氨酯分散体的合成与表征》介绍了该水性聚氨酯分散体的合成方法和表征结果,为该材料在工业应用中的进一步研究提供了重要参考和指导。

水性聚氨酯分散体的制备及注意事项水性聚氨酯分散体的制备及注意事项时间:2015-01-15 23:14来源:和氏璧化工,广州作者:徐世崇水性聚氨酯分散体以水取代传统溶剂作为分散介质,使用时具有不燃、气味小、无毒、无污染、节能、价廉、操纵方便等优点,而且在性能上仍具有一般溶剂型聚氨酯所具有的高光泽、高耐磨性、高弹性、高粘结性、耐水、耐候、耐化学药品和对各种基材的良好附着性能,从而在很大程度上取代了溶剂型聚氨酯,是一种极具潜力的"绿色材料"。

水性聚氨酯分散体代替溶剂型的聚氨酯也将是聚氨酯产业的发展方向。

1 水性聚氨酯分散体的基本制备方法1.1 NMP的使用在欧洲,NMP在水性聚氨酯PUD中的允许添加量为9%。

美国也是如此。

NMP在合成过程中不能除去,它可作为增塑剂(成膜助剂),提高对低表面张力底材的附着力。

丙酮可以作为NMP的代替品,并且在合成分散体以后可以用蒸馏的方法将其分离出来。

1.2 预聚体合成过程用分子量为20000~25000的聚合物来制备分散体,可以提供更高的柔韧性(超过600%的延展性)和附着力,适用在柔韧底材上(橡胶、皮革)。

基本配方:线性聚酯二元醇(Oxyester T568),214份;N-甲基吡咯烷酮(NMP),97份;二羟甲基丙酸(DMPA),15份;异佛尔酮二异氰酸酯(IPDI),71份;二月桂酸二丁基锡(DBT-DL),0.2份;三乙胺(TEA),11.3份;水/乙二胺(10:1),50份;水,600份。

1.2.1 第一步,预聚主要原料与NMP在80℃条件下,加入DMPA,在110℃条件下抽真空(<100mbar)015h,冷却到65℃,破坏真空,加入DBTDL(每150g预聚体加入100uL),在20min内加入IPDI,在最高温度不超过75℃条件下,保持反应3~4h(直到NCO含量值恒定或低于理论值),也可以加入其他的聚酯或聚醚多元醇重复上述反应。

WATERBORNE UV POLYURETHANE DISPERSIONS FOR INKJET PRINTING水性UV聚氨酯分散体在喷墨打印中的应用q WBUV introduction & development 水性UV简介和发展q Conventional Inks versus EC inks 传统与环保喷墨对比q WB UV inkjet offerings & pain points 水性UV喷墨树脂&痛点q•What the next generation products need 下一代新产品技术要求q•Next Generation materials 解决痛点新产品q•Other ink properties test 其他油墨性能测试q•Conclusions 结论Waterborne UV Polymer and its application segments聚氨酯的主链功能性的大分子水性分散体辐射固化WBUV四个基本特征全球范围看,湛新占有水性UV 市场~30% 的份额WBUV development 水性UV研发方向Processability 加工性Surface Performance 表面性能Aesthetics 审美观 Sustainability 可持续发展•Physical drying vs. tack before cure •Drying properties •Stability •Yellowing upon cure •Compatibility•Chemical resistance •Stain resistance •Hardness•Scratch resistance •Adhesion •Outdoor resistance •Gloss•Special effects •Haptics •Substances of concern •Renewable sourcing为什么水性UV使用量在全球不断增长?相比溶剂体系,具有环保和VOC排放优势相比水性体系,具有生产率和产品性能优势与100% UV体系具有很好的互补性可再生符合法规有机挥发物最低成膜温度&水可重溶干燥能量&固含固化能量耐久性&耐候性堆肥&生物可降解再循环性A straightforward sustainability model for UVPUDs inspired by Life Cycle Analysis根据生命周期分析法:简版水性UV 可持续模型Migration UCECOAT® 2801UCECOAT® 2802UCECOAT® 2803产品共同痛点:固化前表面发粘 & 迁移组分存在5006Ink stability 墨水稳定性1•Time evolution at elevated temperature (45-60 ˚C) of viscosity, pH, particle size, coagulum 45-60度粘度, pH, 粒径, 凝块随时间变化Ink filterability 墨水可过滤性2•Capacity to be filtered efficiently for good nozzle flow in the print head 有效的过滤性以满足打印头处喷嘴流量的控制Ink jettability 墨水可喷涂性3•Consistency of droplets formation at the nozzles as a function of rheology and surface tension 喷嘴处流变学&表面能稳定液滴Ink resolubility 墨水的水可重溶性4•Resolubility of the dry ink in water to reduce drying & clogging of the print head nozzles 干燥墨层水重溶性,避免喷头处干墨和喷嘴堵塞Ink reactivity 膜层反应活性5•Curing speed and effectiveness to provide full ink performance with usual or LED cure 汞灯或LED 达到应用性能固化速度Ink adhesion 膜层附着力6•Adhesion to substrates in relation with ink shrinkage upon cure 与膜层固化收缩相关基材附着力Ink resistance 膜层耐性7•Mechanical and chemical resistance of the printed material under intended usage 固化膜层在特定用途时机械和化学耐性Next Generation materials 解决痛点新产品Tack-free Resolubility Label-free BPA-free Tin-free LowMigrationUCECOAT® 2801UCECOAT® 2802UCECOAT® 2803UCECOAT® 2804UCECOAT® 2805UCECOAT® 2806UCECOAT® 2807Validation of low migration 低迁移性测试验证-Uce2804Stability requirements for inkjet inks树脂在墨水条件下的稳定性Stability requirements for inkjet inks 初始配方四色墨水加速稳定性测试Viscosity Evolution of UCECOAT Inkjet Inks at 50 ˚C at 0, 2, 4 and 6 weeks: Some are StableX axis: 0, 2, 4, 6 weeks or * = sedimentation Y axis: ink viscositySPF for CMYK inkjet inks: filterable and jettable 四色墨水初始配方All CMYK inks could be filtered, and Jettedon Dimatix disposable piezo print headsResolubility requirements for inkjet inks 干燥后墨水可重溶性Reactivity requirements for inkjet inks - Hg Lamp 汞灯反应活性Hg Lamp Cure: 5 µ coating; highest line speed (m/min) for dry surfaceUCECOAT 2804 is Fastest Curing UV PUDReactivity requirements for inkjet inks – UV LED Lamp 透明涂层LED活性UV LED Lamp Reactivity•395 nm; 16 watt/cm2•5 µ clear coating•Highest line speed for mar free surface•TPO-L/BAPO at 1.5 –7% levels•Maximum 12 fpm cure speed•More work to be done in this area•Evaluate other photoinitiatorsAdhesion requirements for inkjet inks 汞灯固化四色墨在不同基材上的附着力Adhesion determined on corona treated substrates for EC PUDs in 4 colors(Tape pull with TESA 4104)Inks cured at 3 x 30 m/min; 140 W/cm Hg lampAdhesion requirements for inkjet inks透明涂层LED固化附着力Adhesion determined on untreated substrates forUCECOAT clearcoatsCured at 12 fpm; 395 nm, 16 watt/cm² UV LED lamp•Waterbased EC inkjet inks are an alternative to both waterborne inkjet inks and 100% solids EC inkjet inks, and bring multiple benefits over the other technologies. 水性UV喷墨是水性喷墨或100%UV喷墨替代的可选产品,具有多种优势。

水性聚氨脂粘合剂:水性聚氨酯分散体粒径的测定在水性聚氨脂粘合剂的制备中,水性聚氨酯分散体的粒径是重要的指标之一。

粒径大小的控制会影响到产品的性能,如持久性、附着力、透明度和耐候性等。

因此,对水性聚氨酯分散体的粒径进行测定是十分必要的。

本文将介绍水性聚氨酯分散体粒径的测定方法。

原理通常情况下,沉降光散射法是用来测定颗粒粒径的方法之一。

这种方法可以计算出颗粒的平均半径、分散度,并且能够获得颗粒的粒度分布图。

测量时首先将水性聚氨酯分散体样品分散在水中,然后使用激光颗粒分析仪进行测量。

实验步骤1.准备样品:将水性聚氨酯分散体样品取出适量后放在一个容量瓶中,并加入足够量的去离子水进行稀释。

注意,稀释液要充分搅拌均匀。

2.分散样品:使用超声波清洗器对样品进行分散处理。

分散温度一般在20-25℃左右。

3.准备样品测量通道:在激光颗粒分析仪上打开样品测量通道,并设置参数。

液体溶剂的粘度、介电常数和折射率参数的设置对于激光颗粒分析仪的精度影响很大,必须有所考虑。

4.打开激光仪器:打开激光仪器并预热,然后对激光进行调整,确保激光的稳定性和功率。

5.将样品倒入样品测量通道:将处理好的样品倒入样品测量通道,然后开始测试。

对于每个样品,需要进行多次测试,以获得更可靠的结果。

6.测量结果的处理:最后,通过激光颗粒分析仪输出的结果,可以获得样品的平均粒径、粒径分布、粒径偏度和峰度等信息。

可以用数学软件进行进一步的处理。

结论在水性聚氨脂粘合剂的制备过程中,粒径大小是一个非常重要的指标。

通过使用沉降光散射法,可以对水性聚氨酯分散体的粒径进行准确测量。

这种方法简便易行,且能够获得可靠的结果,因此是测量水性聚氨酯分散体粒径的一种常见方法。

以上就是水性聚氨脂粘合剂的相关内容,特别是对水性聚氨酯分散体粒径测定方面进行了讨论。

这对于掌握水性聚氨脂粘合剂的生产和应用领域非常有帮助,也为后续的科研工作提供了指导意义。

pud工艺流程

《PUD工艺流程》

PUD工艺流程,全称为聚氨酯分散体工艺流程,是一种用于

制备聚氨酯分散体的工艺流程。

聚氨酯分散体是一种应用广泛的高性能涂料原料,具有良好的耐磨、耐温、耐化学腐蚀等特性,被广泛应用于汽车、建筑、家居、电子等领域。

PUD工艺流程通常包括原材料配方、预聚合、分散、涂料配方、工艺控制等多个环节。

在原材料配方环节,需要精确搭配聚醚多元醇、异氰酸酯、稀释剂等原料。

预聚合环节则是通过反应使得原材料发生化学反应,形成具有一定分子量的预聚物。

分散环节则是通过加入分散剂、辅助剂等,将预聚合物分散成小颗粒,形成聚氨酯分散体。

涂料配方环节包括搭配分散体、增稠剂、填料等原料,进行定制化的涂料配方。

最后,工艺控制环节包括搅拌速度、温度控制、pH值调节等,确保生产出

品质优良的聚氨酯分散体。

PUD工艺流程的优势在于可以制备出性能优异的聚氨酯分散体,并且具有环保、易于加工等特点。

目前,PUD工艺流程

在涂料、胶粘剂、印刷油墨等领域得到了广泛应用,并且在不断的创新和发展中,为各行业提供更加优质的涂料原料,促进了工业的发展和环保生产的实现。

之袁州冬雪创作1.为什么使用聚氨酯分散体?水性聚氨酯分散体(PUDs)含有极低或不含任何挥发性有机物(VOC),而且为配方设计师提供了多种减少和消除溶剂配方的选择.同时这种基于聚氨酯分散体技术的配方也符合许多国家和地区日益严格的环境法规.向聚氨酯分散体技术的转型不会影响传统配方的技术性能,因为聚氨酯分散体也能知足传统配方绝大部分的技术要求.聚氨酯分散体为何如此独特?•低溶剂用量(或者在很多种情况不含溶剂)•气味小•分子量大,粘度低•单组分(1K)应用可有多种选择•低温干燥•优异的聚氨酯性能此挥发性有机物(VOCs)在涂料工业上的大量使用,让人们越来越关注这些物质对环境造成的影响.许多国家和地区的环境权威部分已经加强对VOC水平的限制,同时制定法律限制某些溶剂(如NMP)的使用.这些限制希望在将来变得会越来越严格.配方设计师们今朝所面对的挑战就是在不降低技术性能,并包管产量的基础上,开辟出可替换的分散体体系.水性的聚氨酯分散体为这种严苛的问题提供了处理方案.Bayhydrol®、Baybond®和Impranil®等系列分散体产品,可以被用来调制1K 或2K的高性能且对环境友好的聚氨酯涂料.a)低气味配方传统上,大多数传统涂料含有极高的VOCs(挥发性有机物),导致在使用时散发出强烈的溶剂气味.这些VOCs不但使空气质质变差,而且还有可以造成对健康环境的潜在危害.如今,替代的生产技术和原资料可以开辟出低VOC甚至无VOC的涂料体系,这样便可充分限制有害气味的散发.很多情况下,仅少量的低气味助溶剂需要被添加到基于聚氨酯分散体(PUDs)的涂猜中.这样就使得低VOC且低气味的配方也能达到很高的化学和机械性能.在很多应用环境中,比方水泥概况或木地板概况修整,使用低气味聚氨酯分散体的涂料可提供显著的好处:•在惯例工作时间施工,减少了对施工建筑物内栖身者的影响•操纵更加平安•坚持杰出的空气质量•符合大多数严格的环境法规要求,同时确保了工人的平安水性聚氨酯分散体(PUDs)一般是单组分分散体,由分散在水中完全反应的聚氨酯粒子组成.通常聚氨酯分散体可以和其它水性分散体(比方丙烯酸酯分散体)组合,从而提高单组分(1K)涂料配方的性能.然而,也可以把聚氨酯分散体用于双组分(2K)体系,与适合的聚异氰酸酯交联剂组合.有时,这些聚氨酯分散体含有能与聚异氰酸酯交联剂反应的羟基基团,聚异氰酸酯也可用于提高不含羟基聚氨酯分散体的性能.聚氨酯分散体技术可以简化配方,因为:•由于聚氨酯分散体呈中性至微弱pH值,这种分散体表示出与其它水性树脂体系杰出的相容性•无溶剂或极少溶剂的聚氨酯分散体为有关成膜助溶剂的使用提供更大的配方范围•与其它改性助剂具有极高的相容性(比方流平剂,增稠剂,消泡剂,颜料调色剂等)使用聚氨酯分散体,提高您涂料配方的性能:a)耐化学品性1) 耐水解性过度地置于湿气中会给涂料造成严重的破坏.长期吐露在湿气当中,加之pH值和温度升高,会造成大量分歧涂料用树脂主链的水解.配有适当原资料的聚氨酯分散体,帮忙配方设计师开辟出适应这种刻薄条件的涂料.例如,与其他资料相比,基于聚碳酸酯或聚醚主链的聚氨酯分散体表示出极好的耐水解性.由于具有较高的耐水解性,这种聚氨酯分散体可用于高要求的涂料应用中,比方:•塑料:吐露在湿润环境中的塑料部件外部•玻璃:这些玻璃的涂层需在热碱性条件下反复清洗,从而加速水解•纺织品:转移涂布应用以及织物处理中的聚氨酯分散体涂层,有助于提高纺织资料的耐水性.聚碳酸酯聚氨酯分散体使得涂料具有更好的耐水解性.2) 耐溶剂性/耐家用化学品性基于聚氨酯分散体的涂料可迅速干燥成膜,并有杰出的耐溶剂性和耐家用化学品性.该涂料可用于多种范畴:•塑料:吐露在多种溶剂(酸、清洁剂、食品、碱……)下的成品部件•玻璃:耐反复洗刷和清洁剂腐蚀的涂层玻璃•室内木器和木质地板:涂漆的木质地板,和家具一样,需要承受各种家用化学品和食品的腐蚀•室外木器:耐清洁剂性(比方窗户清洁剂)并耐近似灰浆一类的资料污染基于聚氨酯分散体的涂料具有优异的耐溶剂性.b)机械性能由于可以更好地符合环境法规以及增强的机械性能,水性聚氨酯分散体(PUDs)成为了聚氨酯涂料工业中迅速成长的一股力气:1)增强的柔韧性聚氨酯分散体是水性涂料配方中具有很高柔韧性的原资料.该涂料可应用于以下高要求范畴:•室外木器:因为木器“工作”的环境湿度不竭变更,涂层应随之发生变动,以免出现龟裂和降解.•纺织品:基于聚氨酯分散体的织物涂层和其它技术织物可提供所要求的柔韧性,以承受反复的拉伸和移动•塑料:通常柔韧性和硬度之间存在一个平衡.聚氨酯分散体具有与众分歧的极好的柔韧性和硬度连系.很多塑料基材设计柔软,因此涂料的柔韧性必须与之相符.很多的聚氨酯分散体系列产品具有必须的柔韧性,可以知足您的应用需求.拜耳资料科技的Bayhydrol®产品系列包含一系列用于柔感涂料的聚氨酯分散体,这些涂料非常柔韧,而且赋予了基材温暖、奢华、皮革般的质感.2)耐磨性聚氨酯分散体通常具有杰出的物感性能,例如优异的耐化学品性和耐磨损性.这种优异的性能帮忙配方设计师为各种各样的终端用途开辟出优质的涂料体系.特别是聚氨酯分散体可大幅度提高水性涂料的耐磨性.对于需要很好耐磨性的应用范畴,例如木质地板、汽车和玻璃涂层,我们特别向您推荐使用改性聚氨酯分散体,以形成增强性能的漆膜.用PUD改性水性丙烯酸酯分散体可以分明改善其耐磨性能.3)抗黑鞋印性涂料配方设计师在开辟木地板用的涂料体系时,常面对的一个典型问题是如何提高涂料的耐黑鞋印性(BHMR).鞋跟可造成木地板出现概况缺陷,所以涂料必须具有杰出的耐黑鞋印性,从而呵护客堂的外观.配方设计师把聚氨酯分散体用于涂猜中,这些涂料表示出了杰出的耐磨性和耐黑鞋印性.由于具有独特的性能平衡,基于脂肪酸改性的聚氨酯分散体(PUD)的涂料体系表示出超凡的耐污性和耐磨损性.Bayhydrol®系列聚氨酯分散体拥有独特的耐磨性、硬度和抗黑鞋印性连系.c)抗紫外线老化性随着时间的推移,阳光和天气条件会对涂料性能造成严重的影响.比方,像窗框、外部侧线以及门等室外木制品的涂料必须具有杰出的耐候性.新的水性聚氨酯分散体(PUDs)涂料具有优异的室外耐候性、较高的柔韧性和改进的附着性.聚氨酯分散体为配方设计师提供诸多有利条件:•在自然暴晒和人工暴晒测试条件下时,UV固化聚氨酯分散体(如Bayhydrol® UV XP-2420)表示出优异的耐紫外线性和耐黄变性.•由于PUD体系比传统100% 固含量的UV体系的分子量大很多,所以PUD仅需较少的自由基交联即可获得期望的膜性能.•助溶剂以及无NMP聚氨酯分散体的开辟成功,使配方设计师可以设计出色泽稳定的符合VOC法规的涂料.众多基于脂肪族聚氨酯分散体可用于您的涂料配方中,以改进涂料的色泽和保光性.d)增强附着力对基材杰出的附着性永远是涂料配方设计师所关注的要点之一.新一代水性聚氨酯分散体(PUDs)提高了涂料体系对难以附着基材如塑料、金属和玻璃的附着力.聚氨酯分散体可以通过分歧的交联机理生产,以提高涂层的附着性能:•UV固化的PUDs—提高了对许多塑料的附着力•氧化干燥、脂肪酸/聚酯改性的PUDs——提高了对多种金属的附着力由于具有多功能性以及诸多优异性能,聚氨酯分散体可用于许多分歧的涂料范畴.a)木质家具基于聚氨酯分散体的涂料是用于呵护木器概况的高品质涂料的首选.这些涂料体系的主要优势在于:•快干—用于高效的生产工艺,缩短了木器部件被存放着等待干燥的时间(一些涂料甚至在施工后用紫外灯干燥数秒即可固化).•高柔韧性面漆:木质基材对所处环境(环境温度以及湿度条件)十分敏感.涂料必须具有杰出的柔韧性以适应木器的变更,以免发生龟裂或降解.•很强的耐化学品性:家具涂料需要耐受各种家用化学品腐蚀(溶剂、清洁用品中的化学品等等)、溶剂以及食品或饮料(红酒、芥末等等).•光泽—容易调制各种光泽外观(高光泽、丝光或哑光),以知足应用的美学需求对于办公家具等室内用木器,特别向您推荐使用UV固化聚氨酯分散体.这些产品不但具有聚氨酯优异的性能,还具有UV疾速固化带来的经济高效的生产力.继续坚持生产力上的优势,并连系使用水性聚氨酯分散体固有的低VOC含量特性,会使您获得更多的收益.惯例的聚氨酯分散体也可用于高性能家具涂料配方中.聚氨酯分散体与聚丙烯酸酯分散体具有极佳的互溶性,使您的木器涂料性能达到杰出的平衡.b)室外用木器涂料顾名思义,室外用木器涂料是指用于吐露于室外刻薄气候条件下的木器涂料.涂层必须具有以下优异性能:•吐露于阳光下时的保光性和保色性•较高的柔韧性:耐受因气候变更引起的木器变形•耐化学品性:比方窗框需要耐受清洁溶液清洗•抗污染性:涂料必须呵护木器基质防止被污染物或建筑物中及建造中使用的灰浆污染借助性能优异并符合环境法规要求的新聚合物技术,木器涂料配方设计师一直致力于降低涂料体系中的挥发性有机物和有害空气污染物(VOC/HAPs).聚氨酯分散体(PUDs)是水性产品,VOC含量低,可用于配制室外用清漆和色漆.UV固化聚氨酯分散体配方易于被改进,以知足各种各样的施工方式,例如惯例喷涂、无气喷涂、真空喷涂以及滚涂等.UV固化聚氨酯分散体只需要少量的光引发剂,比传统UV固化涂料成本更低.尺度的紫外光吸收剂和光稳定剂同时加入到配方中,可以提高涂料室外持久性和光泽坚持力.c)木质地板在过去的十年中,人们对木质地板性能和设计的要求日益增加.涂料生产商正在为室边疆板应用的聚氨酯分散体(PUD)技术寻求处理方案.如今,聚氨酯分散体取代了许多油性涂料体系,并证了然其优异的应用性能:•耐磨性:如果涂料不克不及充分地耐受不竭增加的磨损,木地板上走动频繁的区域很快就会出现缺陷.•耐化学品性:被涂覆的木质地板需要耐受各种家用化学品以及食物/饮料的腐蚀•耐黑鞋印性:呵护木质地板受到鞋跟冲击时防止被破坏而发生缺陷通过操纵各种固化技术与聚合物合成物,拜耳资料科技开辟了改性聚氨酯分散体,从而优化了用于各种应用范畴的涂料性能.Bayhydrol®聚氨酯分散体具有独特的弹性与硬度的连系:在工业镶木地板应用范畴,我们特别推荐您使用UV固化聚氨酯分散体(PUDs),因为这种涂料不但具有聚氨酯的性能,而且具有UV固化快而经济的特性.继续坚持生产力的优势,同时全球通过立法尽力限制挥发性有机化合物的挥发,会为您获得更大的收益.d)汽车工业聚氨酯分散体不管在汽车的外部还是外部应用中都至关重要.基于聚氨酯分散体的水性柔感涂料为外部部件增添了奢华的感受,以及优异的耐化学品性和耐磨性.由于采取了聚氨酯分散体概况涂层,皮革座套和车内装饰不但性能大大提高,而且美感倍增.在汽车外部,聚氨酯分散体用于符合VOC的水性底漆和底色漆中,该涂层可呵护汽车外概况涂层多年免受石击破裂、紫外线照射以及其他形式的环境破坏.除了房屋,汽车通常是一个普通消费者一生中的第二大消费.因此呵护汽车这个较大的消费品,对车主而言极为重要.基于聚氨酯分散体的汽车涂料具有出色的性能,而且对延长汽车使用寿命起着重要的作用.聚氨酯分散体在汽车范畴中的终端用途有:汽车外部应用•水性柔感涂料•硬质基材使用的水性涂料•水性皮革座套和装饰物面漆•涂有聚氨酯分散体的气囊织物柔感涂料的主要功能在于赋予塑料部件豪华、皮革般的质感,从而极大地吸引了消费者.该特性对汽车外部常常触摸的区域如节制台、收音机外盖以及仪概况板等尤为重要.基于聚氨酯分散体的柔感涂料并给汽车外部应用带来许多好处.柔感涂料的优点有:•柔软、豪华的触感•耐化学品溅落以及清洁品•隔音特性•使外部部件色泽更加协调•实际操纵中享受无限的色彩•降低光泽的才能•防止窗户起雾(涂层具有阻隔增塑剂等挥发起雾作用)•耐磨性•低温环境中杰出的柔韧性•可配制较低或无VOC的配方•在热敏基材上使用时可在低温下固化汽车外部应用•水性底漆•水性底色漆汽车水性头二道底漆、底漆在汽车外部涂层中的作用非常重要,主要用于:•促进层间附着•呵护外部涂层免受石击擦伤•赋予面漆光滑的概况,从而提高涂层整体外观由于有关VOC的限制法规越来越严格,汽车厂正从溶剂型技术,向更利于环境的水性底漆技术转变.聚氨酯分散体通常常使用于水性汽车底漆配方,因为它具有杰出的抗石击性以及其它优异的性能,而且只含有少量甚至根本不含有害的VOC.汽车水性底色漆:底色漆-清漆技术在如今全球汽车面涂行业占有相对优势.底色漆是有颜色的涂层,可为外层面漆体系着色,可以用溶剂型配方或水性配方.底色漆和清漆体系并用可达到高光、硬度和室外经久性的特性.汽车行业外部车体涂层工艺迅速取代油性底色漆技术,转而采取水性涂层技术.虽然用于塑料部件的水性底色漆技术已有所提高,但是今朝仍受到很多因素的限制.水性底色漆:•发生出众的外观效果,尤其是金属色漆•与溶剂型底色漆相比,水性涂层VOC含量很少聚氨酯分散体通常常使用在水性底色漆配方中作为改性成分以巩固汽车“涂料三明治”涂层.聚氨酯分散体可以:•通过清漆阻挡紫外光透射,全面提高经久性•赋予涂层杰出的活动性,提高金属颜料分布,从而改善面漆外观.•增强弹性、抗石击性以及附着性以知足大多数高要求应用. e)塑料工业塑料资料组分品类繁多,性能广泛,有的强度可以超出钢材,有的柔软适于婴儿触摸.涂层往往可以提高塑料资料性能多样性.从汽车外部部件到手机,涂层不但装饰塑料部件以最大程度地知足其美学需求,而且还能遮盖其概况缺陷.与此同时,涂层还全面提高了被涂部件的性能.聚氨酯分散体是塑料涂料配方近乎完美的选择,因为它独特的特性组合使其特别适合这类基材.这些性能包含:•对许多塑料基材有优异的附着性•很高的柔韧性和耐冲击性•优异的耐磨损性•长期的光稳定性•可实现各种光泽度•优异的耐化学品性•低温固化性•易于着色•与水性丙烯酸酯优异的相容性•使用无溶剂PUDs防止基材受到溶剂的破坏•不含或仅含较低的VOC含量•多种施工方式,例如空气和无气喷涂,真空喷涂,滚涂等聚氨酯分散体具有丰富的多功能性,可以多种方式用于塑料涂层:•柔感涂料:PUDs赋予塑料基材柔和、奢华、皮革般的触感,同时又能坚持塑料基材的机械性能•惯例涂层:PUDs改进硬质塑料基材的机械性能(耐磨性和耐化学品性等等)•改性分散体:PUDs和某些特定的树脂体系有着杰出的相容性,特别是水性丙烯酸酯.PUDs改性的丙烯酸酯通常可以提高耐磨性和柔韧性等特性.•1K或2K:PUDs用于塑料产品时既可以用于1K(单组分)也可用于2K(双组分)配方.任何一种都可用于烘烤固化,2K配方的低温固化性对热敏性基材涂层尤为有用.•紫外光固化:PUDs可以用于紫外光固化配方中.这种技术采取环境友好的方法在室温或低温下疾速固化,提高生产力.该技术对热敏性基材尤为有用.别的,紫外光固化PUDs对光引发剂的要求少,与传统紫外光固化涂料相比可提高性价比.终端用途举例:•汽车外部塑料部件(柔感和硬质)•汽车外部塑料(比方底色漆改性、头二道混合底漆)•一般工业用途(手机、商业机器等等)•PVC地板•弹性薄膜(箔)•模具里涂层f)纺织涂层聚氨酯分散体树脂给纺织品涂层增添与众分歧的性能.拜耳资料科技的Impranil®系列水性聚氨酯分散体,可用于制造纺织涂层高性能产品.Impranil®聚氨酯分散体不含溶剂,并提供多种型号的高固含产品以形成分歧的膜厚.这些产品通常常使用于转移涂层或直接涂层工艺中,在纺织行业中应用于如下范畴:•室内装潢资料•衣物和外套•包和行李箱•人造革•帐篷织物•工业用纺织资料比方传动带、过滤器、平安气囊和泡沫表层用于纺织品改性的聚氨酯分散体,甚至应用在薄层中,也能很好地知足耐磨损性、柔韧性、抗拉强度以及断裂伸长率等极高的要求.此外,PUDs还有助于配方设计师知足纺织工业中其它刻薄的要求:•耐化学品性(耐清洁性)•柔韧性•穿着舒适•生态问题拜耳资料科技的Impraperm®系列产品,可以制造出透气性好的纺织涂层.g)玻璃纤维浸润剂高性能水性聚氨酯分散体专为制造玻璃纤维浸润剂而开辟.这种聚氨酯分散体具有较高的耐剪切性、色彩稳定性,而且与配方中加入的各种商业润滑剂以及硅交联剂都具有杰出的相容性.这种胶料增强了用于增强胶料的玻璃纤维和热塑性资料之间的连系.玻璃纤维浸润剂适用于增强热塑性复合资料.我们向您推荐的是Baybond®系列产品,Baybond®系列产品是脂肪族、不含助溶剂的水性聚氨酯分散体,供应形式既有低固含又有高固含.上过浸润剂的玻璃纤维特别适于增强热塑性塑料PA6、PA6.6和PBT.在一些特例中,也可用于热固性塑料.这种上过浸润剂的玻璃纤维主要用于汽车工业和电器工业.h)装饰玻璃涂料玻璃工业中对玻璃制品涂覆有机涂层的趋势日渐增长.水性聚氨酯分散体为配方设计师在玻璃涂层应用中带来极大便当,包含一系列的装饰效果(比方各种色彩和概况纹理),同时又具有很高的呵护性能.一个全新的市场布局已经形成,要求涂料制造商们开辟新的技术以知足日益增长的市场需求.基于黑色有机资料的玻璃涂料比传统玻璃着色具有更多分明的优势:可以调制各种色彩,不需要加入对环境有害作用的重金属盐.别的,不需要对分歧颜色的玻璃停止分类回收,因为玻璃上的有机资料很容易烧掉,只留下无色的玻璃.另外一个好处就是设计者色彩和效果的选择余地更大.基于聚氨酯分散体的涂料具有高性能和易施工的杰出平衡性,同时又具有环保的特性.我们向您推荐的配方基于以下产品:•Bayhydrol® VP LS 2239:含羟基基团的聚氨酯分散体•Bayhydur® VP LS 2240: 亲水改性的封闭型聚异氰酸酯这两种组分之间反应,形成一层坚固的薄膜,在以下方面增加了玻璃产品的性能:•对玻璃优异的附着力•修饰玻璃外观(例如光泽,哑光,透明性,不透明性,金属色泽等等)•简便的修饰方法:使用有机聚氨酯涂料容易修饰玻璃,而不需要多种玻璃组合配方(例如,各种各样的染色玻璃样品,酸蚀刻的磨砂外观等)•优异的耐化学品性(例如清洁用的洗碗剂和腐蚀性溶液等)•优异的耐磨性和耐刮擦性(防止损坏并延长玻璃容器的经久性)•优异的光稳定性•极易着色•VOC含量低拜耳资料科技推出了一系列的基于分歧化学和固化机理的聚氨酯分散体,例如:a)惯例聚氨酯分散体水性聚氨酯分散体(PUD)是二元的、热力学稳定的胶体,胶体中聚氨酯粒子分散于水中.聚氨酯分散体除了具有聚氨酯主要的应用性能之外,还有极佳的柔韧性.分散粒子的其他参数如粒径、粒径分布以及稳定机理也是可调的,甚至无溶剂配方也可以达到很低的粘度.除了向聚合物加入亲水化合物以增加聚合物亲水性之外,制备反应完全、亲水改性高分子量的聚氨酯与惯例聚氨酯所用原资料相同.通过惯例的加成聚和作用可以增加聚合物的分子量.多元醇、亲水性多元醇以及聚异氰酸酯,通常二元醇和二异氰酸酯按比例混合(异氰酸根摩尔比过量),反应生成含NCO的预聚物.含NCO基团的亲水性预聚物用水分散,在水相中使最终分子量增加.然后,向水相中加入2-或更高官能度的胺或亚胺,NCO和NH基团迅速发生反应,生成高分子量的聚氨酯分散体.这样可制得不含溶剂而有助溶剂的分散体(通常含有NMP的产品).b)不含NMP和助溶剂的聚氨酯分散体技术拜耳资料科技加工技术重要的优点就是用所谓的“丙酮工艺”生产不含N-甲基吡咯烷酮(NMP),同时完全不含助溶剂的聚氨酯分散体.与预聚物混合过程分歧的是,丙酮工艺简单来讲是完全在丙酮溶液中完成聚氨酯分子量增长过程.在接下来的分散步调之后,丙酮被完全蒸馏去除,从而得到不含溶剂、分子量比预聚物混合工艺产品更高的水性聚氨酯分散体.由于不含NMP,聚氨酯分散体完全符合加利福尼亚65号决定和欧洲相关法规的规定,这些法规要求必须标明产品中NMP的含量.c)化学改性聚氨酯分散体拜耳资料科技还采取多种技术生产改性聚氨酯分散体和聚合物组分,可优化其在各种范畴中的应用性能.产品型号干燥:交联机理聚氨酯分散体(含有聚酯、聚醚或聚碳酸酯柔性基团)Bayhydrol®Bayhydrol UV®Bayhytherm®Impranil®Baybond®聚结/物理干燥热固化紫外光固化通过羟基和其它官能团交联PUR (聚丙烯酸酯改性)Bayhydrol®聚结/物理干燥通过羟基和其它官能团交联PUR (脂肪酸改性)Bayhydrol®聚结/物理干燥氧化干燥通过羟。

1.为什么使用聚氨酯分散体?水性聚氨酯分散体(PUDs)含有极低或不含任何挥发性有机物(VOC),而且为配方设计师提供了多种减少和消除溶剂配方的选择。

同时这种基于聚氨酯分散体技术的配方也符合许多国家和地区日益严格的环境法规。

向聚氨酯分散体技术的转型不会影响传统配方的技术性能,因为聚氨酯分散体也能满足传统配方绝大部分的技术要求。

聚氨酯分散体为何如此独特?•低溶剂用量(或者在很多种情况不含溶剂)•气味小•分子量大,粘度低•单组分(1K)应用可有多种选择•低温干燥•优异的聚氨酯性能聚氨酯分散体,在木器、水泥、金属、塑料、纸张、纺织品和橡胶以及其它高性能基材上具有卓越的涂覆性和附着性。

2.环保解决方案此挥发性有机物(VOCs)在涂料工业上的大量使用,让人们越来越关注这些物质对环境造成的影响。

许多国家和地区的环境权威部门已经加强对VOC水平的限制,同时制定法律限制某些溶剂(如NMP)的使用。

这些限制希望在将来变得会越来越严格。

配方设计师们目前所面临的挑战就是在不降低技术性能,并保证产量的基础上,开发出可替换的分散体体系。

水性的聚氨酯分散体为这种严苛的问题提供了解决方案。

Bayhydrol®、Baybond® 和Impranil®等系列分散体产品,可以被用来调制1K 或2K的高性能且对环境友好的聚氨酯涂料。

a)低气味配方传统上,大多数传统涂料含有极高的VOCs(挥发性有机物),导致在使用时散发出强烈的溶剂气味。

这些VOCs不仅使空气质量变差,而且还有可能造成对健康环境的潜在危害。

如今,替代的生产技术和原材料可以开发出低VOC甚至无VOC的涂料体系,这样就可充分限制有害气味的散发。

很多情况下,仅少量的低气味助溶剂需要被添加到基于聚氨酯分散体(PUDs)的涂料中。

这样就使得低VOC且低气味的配方也能达到很高的化学和机械性能。

在很多应用环境中,比如水泥表面或木地板表面修整,使用低气味聚氨酯分散体的涂料可提供显著的好处:•在常规工作时间施工,减少了对施工建筑物内居住者的影响•操作更加安全•保持良好的空气质量•符合大多数严格的环境法规要求,同时确保了工人的安全水性聚氨酯分散体从本质上来说十分适合低气味涂料配方体系,同时还能保持极高的性能标准。

b)无NMP很多聚氨酯分散体含有N-甲基吡咯烷酮(NMP),因为在生产过程它是一种必需的组分,同时有利于促进成膜。

加利福尼亚65号决议和欧洲相关法规规定,产品中必须标明NMP的含量。

以欧洲为例,产品中NMP含量超过5%就必须标明为刺激和有毒物质。

从涂料配方中除去NMP是全球涂料工业的发展趋势。

基于丙酮工艺开发出了新一代高性能且不含任何溶剂的聚氨酯分散体。

该工艺用丙酮取代NMP,并在生产工艺最后阶段去除丙酮。

Bayhydrol®系列产品目前还包括许多无溶剂的聚氨酯分散体。

任何溶剂可能被应用的唯一原因,就是它会对成膜性能有帮助。

在许多情况下,无NMP配方的总溶剂含量远低于常规配方。

c)符合VOC法规世界各地的涂料配方设计师都在不断地寻找既可以显著降低挥发性有机物(VOC)含量又保持高性能水平的方法。

水性涂料配方设计师用聚氨酯分散体来调制既符合VOC又具有与高VOC含量的同类产品一样性能的涂料。

聚氨酯分散体(PUDs)是水性聚合物,VOC含量极低。

事实上,很多聚氨酯分散体根本不含任何溶剂。

生产这种溶剂含量少甚至不含的产品,需要独特的生产工艺。

聚氨酯分散体符合大多数美国和欧洲溶剂挥发控制法规。

聚氨酯分散体可用于配制各种水性柔感涂料,其中VOC的含量比同类油性涂料低得多。

而这些水性配方具有与油性涂料相当的性能。

3.配方简化水性聚氨酯分散体(PUDs)一般是单组分分散体,由分散在水中完全反应的聚氨酯粒子组成。

通常聚氨酯分散体可以和其它水性分散体(比如丙烯酸酯分散体)组合,从而提高单组分(1K)涂料配方的性能。

然而,也可以把聚氨酯分散体用于双组分(2K)体系,与适合的聚异氰酸酯交联剂组合。

有时,这些聚氨酯分散体含有能与聚异氰酸酯交联剂反应的羟基基团,聚异氰酸酯也可用于提高不含羟基聚氨酯分散体的性能。

聚氨酯分散体技术可以简化配方,因为:•由于聚氨酯分散体呈中性至微弱pH值,这种分散体表现出与其它水性树脂体系良好的相容性•无溶剂或极少溶剂的聚氨酯分散体为有关成膜助溶剂的使用提供更大的配方范围•与其它改性助剂具有极高的相容性(比如流平剂,增稠剂,消泡剂,颜料调色剂等)4.聚氨酯分散体的性能使用聚氨酯分散体,提高您涂料配方的性能:a)耐化学品性1) 耐水解性过度地置于湿气中会给涂料造成严重的破坏。

长期暴露在湿气当中,加之pH值和温度升高,会造成大量不同涂料用树脂主链的水解。

配有适当原材料的聚氨酯分散体,帮助配方设计师开发出适应这种苛刻条件的涂料。

例如,与其他材料相比,基于聚碳酸酯或聚醚主链的聚氨酯分散体表现出极好的耐水解性。

由于具有较高的耐水解性,这种聚氨酯分散体可用于高要求的涂料应用中,比如:•塑料:暴露在潮湿环境中的塑料部件外部•玻璃:这些玻璃的涂层需在热碱性条件下反复清洗,从而加速水解•纺织品:转移涂布应用以及织物处理中的聚氨酯分散体涂层,有助于提高纺织材料的耐水性。

聚碳酸酯聚氨酯分散体使得涂料具有更好的耐水解性。

2) 耐溶剂性/耐家用化学品性基于聚氨酯分散体的涂料可迅速干燥成膜,并有良好的耐溶剂性和耐家用化学品性。

该涂料可用于多种领域:•塑料:暴露在多种溶剂(酸、清洁剂、食品、碱……)下的成品部件•玻璃:耐反复洗刷和清洁剂腐蚀的涂层玻璃•室内木器和木质地板:涂漆的木质地板,和家具一样,需要经受各种家用化学品和食品的腐蚀•室外木器:耐清洁剂性(比如窗户清洁剂)并耐类似灰浆一类的材料污染基于聚氨酯分散体的涂料具有优异的耐溶剂性。

b)机械性能由于能够更好地符合环境法规以及增强的机械性能,水性聚氨酯分散体(PUDs)成为了聚氨酯涂料工业中迅速成长的一股力量:1)增强的柔韧性聚氨酯分散体是水性涂料配方中具有很高柔韧性的原材料。

该涂料可应用于以下高要求领域:•室外木器:因为木器“工作”的环境湿度不断变化,涂层应随之发生变更,以免出现龟裂和降解。

•纺织品:基于聚氨酯分散体的织物涂层和其它技术织物可提供所要求的柔韧性,以经受反复的拉伸和移动•塑料:通常柔韧性和硬度之间存在一个平衡。

聚氨酯分散体具有与众不同的极好的柔韧性和硬度结合。

很多塑料基材设计柔软,因此涂料的柔韧性必须与之相符。

很多的聚氨酯分散体系列产品具备必需的柔韧性,可以满足您的应用需求。

拜耳材料科技的Bayhydrol®产品系列包含一系列用于柔感涂料的聚氨酯分散体,这些涂料非常柔韧,并且赋予了基材温暖、奢华、皮革般的质感。

2)耐磨性聚氨酯分散体通常具有良好的物理性能,例如优异的耐化学品性和耐磨损性。

这种优异的性能帮助配方设计师为各种各样的终端用途开发出优质的涂料体系。

特别是聚氨酯分散体可大幅度提高水性涂料的耐磨性。

对于需要很好耐磨性的应用领域,例如木质地板、汽车和玻璃涂层,我们特别向您推荐使用改性聚氨酯分散体,以形成增强性能的漆膜。

用PUD改性水性丙烯酸酯分散体可以明显改善其耐磨性能。

3)抗黑鞋印性涂料配方设计师在开发木地板用的涂料体系时,常面临的一个典型问题是如何提高涂料的耐黑鞋印性(BHMR)。

鞋跟可造成木地板出现表面缺陷,所以涂料必须具备良好的耐黑鞋印性,从而保护客厅的外观。

配方设计师把聚氨酯分散体用于涂料中,这些涂料表现出了良好的耐磨性和耐黑鞋印性。

由于具备独特的性能平衡,基于脂肪酸改性的聚氨酯分散体(PUD)的涂料体系表现出超常的耐污性和耐磨损性。

Bayhydrol®系列聚氨酯分散体拥有独特的耐磨性、硬度和抗黑鞋印性结合。

c)抗紫外线老化性随着时间的推移,阳光和天气条件会对涂料性能造成严重的影响。

比如,像窗框、外部侧线以及门等室外木制品的涂料必须具备良好的耐候性。

新的水性聚氨酯分散体(PUDs)涂料具备优异的室外耐候性、较高的柔韧性和改进的附着性。

聚氨酯分散体为配方设计师提供诸多有利条件:•在自然暴晒和人工暴晒测试条件下时,UV固化聚氨酯分散体(如Bayhydrol® UV XP-2420)表现出优异的耐紫外线性和耐黄变性。

•由于PUD体系比传统100% 固含量的UV体系的分子量大很多,所以PUD仅需较少的自由基交联便可获得期望的膜性能。

•助溶剂以及无NMP聚氨酯分散体的开发成功,使配方设计师能够设计出色泽稳定的符合VOC法规的涂料。

众多基于脂肪族聚氨酯分散体可用于您的涂料配方中,以改进涂料的色泽和保光性。

d)增强附着力对基材良好的附着性永远是涂料配方设计师所关注的要点之一。

新一代水性聚氨酯分散体(PUDs)提高了涂料体系对难以附着基材如塑料、金属和玻璃的附着力。

聚氨酯分散体可以通过不同的交联机理生产,以提高涂层的附着性能:•UV固化的PUDs—提高了对许多塑料的附着力•氧化干燥、脂肪酸/聚酯改性的PUDs——提高了对多种金属的附着力例如,Bayhydrol® VP LS 2592是新一代无NMP的聚氨酯分散体,即使在耐盐雾试验后仍表现出良好的附着性能,这种材料可用作底漆,应用于诸如汽车、农业/建筑机械和设备等。

5.应用领域由于具备多功能性以及诸多优异性能,聚氨酯分散体可用于许多不同的涂料领域。

基于聚氨酯分散体的涂料是用于保护木器表面的高品质涂料的首选。

这些涂料体系的主要优势在于:•快干—用于高效的生产工艺,缩短了木器部件被存放着等待干燥的时间(一些涂料甚至在施工后用紫外灯干燥数秒即可固化)。

•高柔韧性面漆:木质基材对所处环境(环境温度以及湿度条件)十分敏感。

涂料必须具备良好的柔韧性以适应木器的变化,以免产生龟裂或降解。

•很强的耐化学品性:家具涂料需要耐受各种家用化学品腐蚀(溶剂、清洁用品中的化学品等等)、溶剂以及食品或饮料(红酒、芥末等等)。

•光泽—容易调制各种光泽外观(高光泽、丝光或哑光),以满足应用的美学需求对于办公家具等室内用木器,特别向您推荐使用UV固化聚氨酯分散体。

这些产品不仅具备聚氨酯优异的性能,还具有UV快速固化带来的经济高效的生产力。

继续保持生产力上的优势,并结合使用水性聚氨酯分散体固有的低VOC含量特性,会使您获得更多的收益。

常规的聚氨酯分散体也可用于高性能家具涂料配方中。

聚氨酯分散体与聚丙烯酸酯分散体具有极佳的互溶性,使您的木器涂料性能达到良好的平衡。

b)室外用木器涂料顾名思义,室外用木器涂料是指用于暴露于室外苛刻气候条件下的木器涂料。

涂层必须具备以下优异性能:•暴露于阳光下时的保光性和保色性•较高的柔韧性:耐受因气候变化引起的木器变形•耐化学品性:比如窗框需要耐受清洁溶液清洗•抗污染性:涂料必须保护木器基质避免被污染物或建筑物中及建造中使用的灰浆污染借助性能优异并符合环境法规要求的新聚合物技术,木器涂料配方设计师一直致力于降低涂料体系中的挥发性有机物和有害空气污染物(VOC/HAPs)。