关于激光再制造技术共16页

- 格式:ppt

- 大小:3.33 MB

- 文档页数:16

•改革开放以来,国外大批的高精尖设备引入我国,许多重大工程装备造价十分昂贵,一旦出现损坏,使生产线中断。

特别是进口设备,缺少备件,临时引进不仅价格昂贵,而且时间紧迫,不能保证及时生产,将造成重大的经济损失。

因此,开展重大装备修复,发展快速、高效、精密的修复技术不仅具有广阔的市场需求,而且具有重大的经济效益和社会效益。

常规修复技术的种类很多,每种技术有其擅长之处,也有应用的局限性,而精密可控成形再制造的修复技术已成为重要发展方向。

近年来,国际上诞生了一门新兴技术—再制造技术(Refabricating Technology)。

与以往修复技术不同,再制造技术是一种全新概念的先进修复技术,它集先进高能束技术、先进数控和计算机技术、CAD/CAM技术、先进材料技术、光电检测控制技术为一体,不仅能使损坏的零件恢复原有或近形尺寸,而且性能达到或超过原基材水平。

由此形成了一门新的光、机、电、计算机、自动化、材料综合交叉的先进制造技术。

文中介绍了激光再制造系统的组成、材料选择原则、多层熔敷后的效果及工业应用实例。

1 激光再制造系统构成激光再制造技术的技术基础是激光熔敷。

激光熔敷原本是一种表面强化技术,它不涉及零件精确成形问题。

以激光熔敷为修复技术平台,加上现代先进制造、快速原形等技术理念,则发展成为激光再制造技术。

它是以金属粉末为材料,在具有零件原型的CAD/CAM软件支持下,CNC (计算机数控)控制激光头、送粉嘴和机床按指定空间轨迹运动,光束与粉末同步输送,形成1支金属笔,在修复部位逐层熔敷,最后生成与原型零件近形的三维实体。

激光器:1~5kWCO2激光器,多模即可,或用0.4~2kWNd:Y AG激光器,多模即可。

光学系统:采用聚焦光束和宽带光束2种方法,宽带光束可使熔敷表面光滑平整,而且没有裂纹等产生。

送粉器:采用载气式或非载气式输送2种均可。

非载气式送粉,粉末利用率高达90%,载气式仅30%~40%。

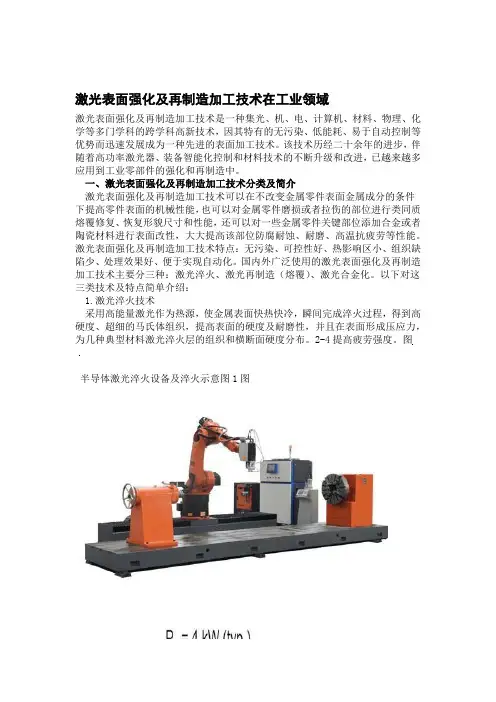

激光表面强化及再制造加工技术在工业领域激光表面强化及再制造加工技术是一种集光、机、电、计算机、材料、物理、化学等多门学科的跨学科高新技术,因其特有的无污染、低能耗、易于自动控制等优势而迅速发展成为一种先进的表面加工技术。

该技术历经二十余年的进步,伴随着高功率激光器、装备智能化控制和材料技术的不断升级和改进,已越来越多应用到工业零部件的强化和再制造中。

一、激光表面强化及再制造加工技术分类及简介激光表面强化及再制造加工技术可以在不改变金属零件表面金属成分的条件下提高零件表面的机械性能,也可以对金属零件磨损或者拉伤的部位进行类同质熔覆修复、恢复形貌尺寸和性能,还可以对一些金属零件关键部位添加合金或者陶瓷材料进行表面改性,大大提高该部位防腐耐蚀、耐磨、高温抗疲劳等性能。

激光表面强化及再制造加工技术特点:无污染、可控性好、热影响区小、组织缺陷少、处理效果好、便于实现自动化。

国内外广泛使用的激光表面强化及再制造加工技术主要分三种:激光淬火、激光再制造(熔覆)、激光合金化。

以下对这三类技术及特点简单介绍:1.激光淬火技术采用高能量激光作为热源,使金属表面快热快冷,瞬间完成淬火过程,得到高硬度、超细的马氏体组织,提高表面的硬度及耐磨性,并且在表面形成压应力,为几种典型材料激光淬火层的组织和横断面硬度分布。

2-4提高疲劳强度。

图半导体激光淬火设备及淬火示意图1图)15mm/s,速度2.2kW激光淬火硬度及组织照片(激光功率2GCr15图)10mm/s,速度2.2kW激光淬火硬度及组织照片(激光功率342CrMo图图47CrSiMnMoV激光淬火硬度及组织照片(激光功率2.2kW,速度10mm/s)激光淬火特点:变形小、形成残余压应力、硬度高、淬火层深度硬度可控、环保(无需水、油等淬火液)、易于实现自动化控制,该工艺不需添加功能合金材料。

2.激光合金化技术采用高能量激光作为热源,照射通过喷涂在工件表面预制好的超细金属或金属陶瓷合金化材料,使之在高能密度激光束作用下快速渗透熔凝,从而改变工件表面成分,获得组织细密、高耐磨合金层,大幅提高工件高温腐蚀条件下的耐磨为几种典型材料激光合金化的组织和硬度分布。

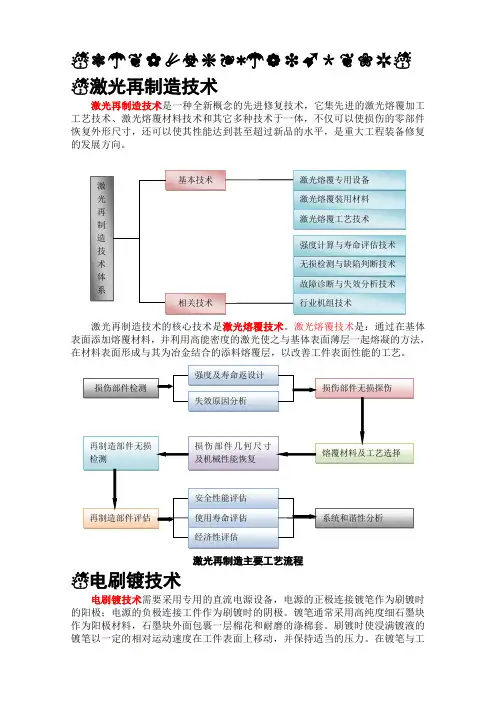

☃❃☂❦✿☄☣❈❧*☂❁❉➹*❦❀✲☃☃激光再制造技术激光再制造技术是一种全新概念的先进修复技术,它集先进的激光熔覆加工工艺技术、激光熔覆材料技术和其它多种技术于一体,不仅可以使损伤的零部件恢复外形尺寸,还可以使其性能达到甚至超过新品的水平,是重大工程装备修复表面添加熔覆材料,并利用高能密度的激光使之与基体表面薄层一起熔凝的方法,在材料表面形成与其为冶金结合的添料熔覆层,以改善工件表面性能的工艺。

激光再制造主要工艺流程☃电刷镀技术电刷镀技术需要采用专用的直流电源设备,电源的正极连接镀笔作为刷镀时的阳极;电源的负极连接工件作为刷镀时的阴极。

镀笔通常采用高纯度细石墨块作为阳极材料,石墨块外面包裹一层棉花和耐磨的涤棉套。

刷镀时使浸满镀液的镀笔以一定的相对运动速度在工件表面上移动,并保持适当的压力。

在镀笔与工件接触的部位,镀液中的金属离子在电场的作用下扩散到工件表面,并在表面获得电子被还原成金属原子,沉积结晶形成镀层,随着刷镀时间的增长,镀层增厚,从而达到镀覆及修复的目的。

☃纳米电刷镀技术纳米电刷镀技术是在传统电刷镀技术的基础上发展起来的先进表面工程技术,通过把具有特定性能的纳米颗粒加入到电刷镀液中,从而得到含有纳米颗粒的复合电刷镀溶液,在刷镀过程中,复合镀液中的纳米颗粒在电场力的作用下或在络合离子挟持作用下与金属离子共同沉积在基体表面,获得纳米颗粒弥散分布的复合电刷镀层,进而提高装备零件表面性能。

纳米电刷镀溶液的制备是纳米电刷镀技术的关键和基础。

镀液制备的关键是要解决纳米颗粒在盐溶液中团聚这一重大难题。

高能机械化学法是一种能有效地将纳米陶瓷颗粒分散在金属基质溶液中的复合分散方法。

☃纳米铜自修复技术纳米铜自修复技术就是纳米铜粉作为润滑油添加剂时摩擦副出现“负磨损”现象形成的一种技术。

试验样品:铜粉颗粒直径20nm-80nm(0.5%质量),基础油为650SN。

试验使用前用超声分散60min。

☃激光熔覆技术激光熔覆技术是指在被涂覆基体表面上,以不同的添料方式放置选择的涂层材料,经激光辐照使之和基体表面薄层同时熔化,快速凝固后形成稀释度极低,与基体金属成冶金结合的涂层,从而显著改善基体材料表面的耐磨、耐蚀、耐热、抗氧化等工艺性能的方法。

激光表面强化及再制造加工技术在工业领域激光表面强化及再制造加工技术是一种集光、机、电、计算机、材料、物理、化学等多门学科的跨学科高新技术,因其特有的无污染、低能耗、易于自动控制等优势而迅速发展成为一种先进的表面加工技术。

该技术历经二十余年的进步,伴随着高功率激光器、装备智能化控制和材料技术的不断升级和改进,已越来越多应用到工业零部件的强化和再制造中。

一、激光表面强化及再制造加工技术分类及简介激光表面强化及再制造加工技术可以在不改变金属零件表面金属成分的条件下提高零件表面的机械性能,也可以对金属零件磨损或者拉伤的部位进行类同质熔覆修复、恢复形貌尺寸和性能,还可以对一些金属零件关键部位添加合金或者陶瓷材料进行表面改性,大大提高该部位防腐耐蚀、耐磨、高温抗疲劳等性能。

激光表面强化及再制造加工技术特点:无污染、可控性好、热影响区小、组织缺陷少、处理效果好、便于实现自动化。

国内外广泛使用的激光表面强化及再制造加工技术主要分三种:激光淬火、激光再制造(熔覆)、激光合金化。

以下对这三类技术及特点简单介绍:1.激光淬火技术采用高能量激光作为热源,使金属表面快热快冷,瞬间完成淬火过程,得到高硬度、超细的马氏体组织,提高表面的硬度及耐磨性,并且在表面形成压应力,提高疲劳强度。

图2-4为几种典型材料激光淬火层的组织和横断面硬度分布。

图1半导体激光淬火设备及淬火示意图图2GCr15激光淬火硬度及组织照片(激光功率2.2kW,速度15mm/s)图342CrMo激光淬火硬度及组织照片(激光功率2.2kW,速度10mm/s)图47CrSiMnMoV激光淬火硬度及组织照片(激光功率2.2kW,速度10mm/s)激光淬火特点:变形小、形成残余压应力、硬度高、淬火层深度硬度可控、环保(无需水、油等淬火液)、易于实现自动化控制,该工艺不需添加功能合金材料。

2.激光合金化技术采用高能量激光作为热源,照射通过喷涂在工件表面预制好的超细金属或金属陶瓷合金化材料,使之在高能密度激光束作用下快速渗透熔凝,从而改变工件表面成分,获得组织细密、高耐磨合金层,大幅提高工件高温腐蚀条件下的耐磨性能。

激光再制造技术河北瑞兆激光再制造技术有限公司成果主要创造人:韩宏升韩佳杰成果参与创造人:张凯奕刘凯祥河北瑞兆激光再制造技术有限公司成立于2006年6月,是一家采用激光熔覆技术修复大型汽轮机、制氧机、烟气轮机、氧化氮压缩机、高速轴流风机、高炉透平机、交、直流电机、大型轴类齿轮轧辊等转动设备及技术研发、精密设备修复和机械制造为一体的高新技术企业,并具备了能试验10000KW交、直流电机的试验站。

公司主要设备包括:GS-TFL-6000CO2激光器、大型数控轧辊机床、50吨动平衡机、3米磨床、立车、铣床、刨床、钻床等。

激光熔覆、激光修复技术解决了各种焊技术热加工过程中不可避免的热变形、热疲劳损伤等一系列技术难题,同时也解决了传统的电镀、喷涂等冷加工过程中覆层与基体结合强度差的矛盾。

具有对被加工部位热影响区小、不产生变形、不改变基体组织、达到强化性能的优点。

河北瑞兆激光再制造技术有限公司利用激光熔覆技术对各类高炉透平机(TRT)和大型风机失效的转子及叶片进行修复及各种电机轴类等设备的修复,可以完全恢复原设计技术性能和使用周期寿命,近80%的设备可以提高使用周期寿命1—2倍。

缩短了设备维修周期,提高了设备利用率。

大大降低了企业成本,提高了企业生产效率和与同行业竞争的实力。

实现了物资不断循环利用的经济发展模式,从而减少了资源的浪费。

激光在制造工程的最大优势,是能够以先进成形技术方法制备出优于基体材料性能的熔覆层,如采用金属材料的表面强化处理、激光显微仿形熔覆等技术修复和强化零件表面,赋予零件耐高温,防腐蚀、耐磨损、抗疲劳、防辐射等性能,这层表面材料厚度从几十微米到几毫米,与制作部件的整体材料相比,厚度薄、面积小,但却承担着工作部件的主要功能,使工件具有了比本体材料更高的耐磨性、抗腐蚀性和耐高温等能力。

由于我国没有形成废物利用的资源回收机制,造成了大量浪费。

据统计,全国每年有500万吨废钢铁、20多万吨废有色金属、1400吨废纸及大量废塑料、废玻璃等没有回收利用。

激光再制造技术及应用1 激光再创造技术的构成此项技术集合众多先进技术,主要包括激光技术、CAD技术、数控技术以及机构设计技术等。

激光再创造系统构成模块多种多样,主要有激光器系统、过程检测系统、外光路传输系统等。

在分析对零部件造成损坏的激光再创造技术的过程中,应该以损坏部位失效为出发点,以失效原因为依据,选用与之最为相符的熔覆材料以及工艺,在此基础上开展工艺试验,探寻在激光加工过程中最为优良的工艺参数,当处于激光再制造状态时,工作人员在质量方面评价已经生成的熔覆层,进一步以再制造部件为对象,评估其各个方面的参数和指标,主要包括安全性能、经济性、使用寿命与系统整体和谐度。

2 激光再制造技术特点激光再制造的主要对象是使用价值缺乏的废旧或损伤零部件,将其当作再制造毛坯,通过高新技术的应用,并且其主体为激光熔覆技术,由此进行批量修复,同时升级性能,最终得出激光再制造产品,这部分产品不管是技术性能还是质量均优于新品,其特征与优势鲜明多样,主要包括节能、环保与高效等。

此项技术最为突出的优势便是,可以利用先进激光熔覆技术制造出比基体材料性能更为优质的覆层,确保其可以抵抗疲劳、预防辐射以及耐受高温等。

覆层这一表面材料厚度范围较广,低至几十微米,高至十几毫米,相较于应用于部件制作过程中的整体材料,其面积与厚度都相对较小,即便如此,工作部件关键功能仍在于此,与本体材料相比,进一步提高工件耐高温与磨性以及抵抗腐蚀的性能,能够在很大程度上节约金属材料。

3 激光再制造技术存在的问题不管是国内还是国外,在表面工程材料领域中,激光再制造技术均成为一项热点,而且其发展速度越来越快,不过仍旧存在部分关键问题,尚需进行全面、深入探究,并采取有效对策进行解决和处理。

3.1 激光再制造系统现如今,我国所发明和研制的激光再制造系统缺乏稳定性,并且其光束质量有待提高。

根据送粉器实际情况来看,其送粉精度尚需提高,而且送粉喷嘴具体送粉的均匀度有待增强,否则极易导致堵塞现象。