IQC-PCBA检验规范

- 格式:doc

- 大小:353.50 KB

- 文档页数:6

文件編号:DG-QA-231.目的使PCBA能够合乎标准规格,特订定检验内容,项目及判定标准作为进料检验标准2.适用范围适用于公司所有PCBA 产品3.职责IQC检验时依此作业指导书进行4.内容4.1检验判定:依照5.6缺陷图示进行判定(参考" IPC-A-610 E 印刷电路板组装可接受标准 Class2”制定而成)进行判定4.2抽样计划: MIL-STD-105E,N= II,AQL:MAJ(A)=0.4,MIN=0.654.3检验工具:10/30倍显微镜、 ESD手环、手指套/静电手套、镊子、塞规、菲林尺5.缺陷定义:5.1 缺陷定义:5.1.1 焊点接触角不良--角焊缝与焊盘图形端接头之间的浸润角度大于90°5.1.2 直立--元器件的一端离开焊盘而向上斜立或直立5.1.3 短路(桥接)--两个或两个以上不应相连的焊点之间的焊料相连,或焊点的焊料与相邻的导线相连5.1.4 空焊--元器件导脚与PCB 焊点未通过焊锡连接5.1.5 假焊--元器件导脚与PCB 焊点看似连接,实际未连接5.1.6 冷焊--焊点处锡膏未完全熔化或未形成金属合金5.1.7 少锡(吃锡不足)--元器件与PAD 吃锡面积或高度未达到要求5.1.8 多锡(吃锡过多)--元器件端与PAD 吃锡面积或高度超过要求5.1.8 焊点发黑--焊点发黑且没有光泽5.1.9 氧化--元器件、线路、PAD 或焊点等表面已产生化学反应且有有色氧化物5.1.10 移位(偏位)--元器件在焊盘的平面内横向(水平)、纵向(垂直)或旋转方向偏离(以元件的中心线和焊盘的中心线为基准)5.1.11 极性反向--有极性的元器件方向或极性与文件(布线图)要求不符,方位相反;浮高--元器件与PCB 存在间隙或高度差5.1.12 错件--元器件规格、型号、参数、形体等要求与BOM、样品或客户资料等不符文件編号:DG-QA-235.1.14 漏件--依据BOM 和ECN 或样板等,应贴装元器件的位置或PCB 上没有器件的现象5.1.15 错位--元器件或元器件脚的位置移到其它PAD 或脚的位置上5.1.16 开路(短路)--PCB 线路断开现象5.1.17 侧方(侧立)--宽度及高度有差别的片状元件侧放5.1.18 反白(翻面)--元器件有区别的相对称的两个面互换位置(如:丝印面与无丝印面上下颠倒,片状电阻常见5.1.19 锡珠--元器件脚之间或PAD 以外的地方的小锡点5.1.20 锡尖--元器件焊点不平滑且存在拉尖状况5.1.21 气泡--焊点、元器件或PCB 等内部有气泡5.1.22 锡裂--焊点有裂开的状况5.1.23 孔塞PCB--插件孔或导通孔等被焊锡或其它阻塞5.1.24 破损--元器件、板底、板面、铜箔、线路、线路、通孔等,有裂纹或切断、损坏现象5.1.25 丝印模糊--元器件或PCB 的文字或丝印模糊/断开现象,无法识别,模糊不清5.1.26 脏污--板面不洁净,有异物或污渍等不良5.1.27 划伤--PCB 或按键等划伤及铜箔裸露现象5.1.28 变形--元器件或PCB 本体或边角不在同一平面上或弯曲5.1.29 起泡(分层)--PCB 或元器件与铜箔分层且有间隙5.1.30 溢胶--红胶用量过多或溢出要求范围5.1.31 少胶--红胶用量过少或未达到要求范围5.1.32 针孔(凹点)--PCB、PAD、焊点等有针孔凹点5.1.33 毛边(披锋)--PCB 板边或毛刺超出要求范围或长度,有尖锐刺手的感觉5.1.34 金手指杂质--金手指镀层表面有麻点、锡点或防焊油等异常5.1.35 金手指划伤--金手指镀层表面有划痕或裸露铜箔5.2缺陷级别定义:5.2.1 Cri: Critical defect 严重缺陷:对使用者的人身及财产安全构成威胁的致命缺陷5.2.2 Maj: Major defect 主要缺陷:5.2.2.1功能缺陷影响正常使用5.2.2.2性能参数超出规格标准5.2.2.3漏元器件、配件及主要标识5.2.2.4多出无关标识及其它可能影响产品性能的物品5.2.2.5包装存在可能影响产品形象的缺陷文件編号:DG-QA-235.2.3 Min: Minor defect 轻微缺陷:上述缺陷以外的其它不影响产品使用的缺陷5.2.4 ACC: Acceptable defect 可接受的缺陷:在评价时使用,出厂检验仅供参考备注:所有检验标准的使用,必须保证在对其它的工序没有影响的情况为前提,一个问题出现多种不良因素存在时,以最严重(致命缺陷)为主,另外判定时,一个重要缺陷等同两个轻微缺陷5.3 关于工具的定义:5.3.1塞规:金属片状测试工具,用于缝隙大小的测试,也称厚薄规5.3.2 LCR: 用于测试电阻、电容、电感的阻值、容值、感值得测试仪5.3.3 万用表:用于测量元器件的电压、电流及导通状态的仪器5.3.4 放大镜(显微镜):用于对所观察物体进行放大倍数,便于人眼识别的检验仪器5.3.5推力计:用于对测试元器件所能承受的力度的仪器5.4 目视检验要求:5.4.1距离:眼睛与被测物表面的距离为20cm左右5.4.2位置:检视面与桌面成45°5.4.3照明:40W冷白荧光灯,光源距被测物表面500-- 550mm (照度达500-- 800Lux)5.5 检验前准备:5.5.1 检验前需先确认所使用工作平台清洁及佩戴清洁手套5.5.2 防护:凡接触PCBA必需佩戴良好的静电防护措施(佩戴防静电手环或静电手套)5.5.3 PCBA持握的方法:正确的拿板作业姿势,在EOS/ESD 防护的条件下,佩戴干净的手套握持PCBA ( 如下图板时板平面与眼睛存45°角,距离20-30cm,并注意转换方向,看到焊接的每一处)5.6 外观检验缺陷示意图及判断标准:文件編号:DG-QA-23文件編号:DG-QA-23文件編号:DG-QA-23文件編号:DG-QA-23文件編号:DG-QA-23文件編号:DG-QA-23文件編号:DG-QA-23文件編号:DG-QA-23文件編号:DG-QA-23文件編号:DG-QA-235.7 尺寸基于PCB尺寸图,对PCBA 的尺寸测量,并取5到10pcs装配确认5.8 功能取5pcs PCBA 根据BOM ,刷相应的程序,然后装配与对应的锁做功能测试5.9 包装5.9.1 使用静电托盘包装,托盘需用胶纸固定5.9.2 外箱无破损、脏污及封装不到位5.9.3 外箱标示清晰,信息准确。

10.3 零件贴装后检验内容:制订部门品质部制订日期修订日期版次 E判定结果检查项目判定标准CR MA MI 允收10.3.1偏位;(拒收如图所示)片状零件恰能座落在焊垫的中央,发生偏移,但尚未大于其零件或焊●盘宽度的1/3;零件已横向超出焊垫, 大于零件或●焊盘宽度的1/310.3.2锡珠(锡渣);(拒收如图所示)锡球、锡渣直径D或长度L≦0.13mm,在500平方毫米内且没●有超过3个。

锡球、锡渣直径D或长度L大于0.13mm,在500平方毫米内或超●过3个。

10.3.3缩锡(不沾锡); (拒收如图所示)焊接不存在缩锡与不沾锡●焊接存在缩锡与不沾锡●10.3.4 片式元件翻贴、侧贴(拒收如图所示)贴片电容可以翻贴、侧贴;●除贴片电容以外,其它元器件翻贴、●侧贴;10.3.5立件(拒收如图所示)焊接良好,上锡在元件本体1/3以●上。

焊盘与元件焊脚无接触;●判定结果检查项目判定标准CR MA MI 允收制订部门品质部制订日期修订日期版次 E10.3.6 虚焊(假焊)(拒收如图所示)无器件引脚与PCB焊盘充分连●接;焊盘与元件焊脚有接触,但不导●通;10.3.7 冷焊(拒收如图所示)焊锡膏回流时完全熔锡;●焊锡膏回流时没有完全熔锡;●10.3.8 少锡(拒收如图所示)焊锡覆盖面积大于3/4即75%;●焊锡覆盖面积小于1/4即25%;●10.3.9 连锡(短路);(拒收如图所示)焊锡在各焊盘之间的正常焊接●焊锡在各焊盘之间的非正常焊接●10.3.10 多锡;(拒收如图所示)上锡未超过元器件本身的1/3,●上锡超过元器件本身的1/3,元件引脚被锡包住且与本体接触,锡点●的角度超过90度。

判定结果检查项目判定标准CR MA MI 允收制订部门品质部制订日期修订日期版次 E 10.3.11 锡尖;(拒收如图所示)焊点光亮、光滑、饱满●焊点有锡尖,锡尖的长度不得大于1.0mm(从元件本体表面计算。

●10.3.12 金手指上锡;(拒收如图所示)金手指表面无任何异物●金手指表面脏污、上锡、氧化、划伤●10.3.13 少件、多件、贴错(物料、有极性物料方向贴错);(拒收如图所示)●依据BOM、贴片图纸、委外加工单核对样板,无少件、多件;极性元件方向按照贴片图纸、PCB方向贴装。

PCBA组件设计与检验规范版本号:V1发布日期:2012年元月1日执行日期:2012年元月1日编制:日期:审核:日期:批准:日期:PCBA组件设计与检验规范1本规范制定的目的:按照企业的发展需要,制订适用本企业的PCBA组件检验规范;提高PCBA组件的质量和效率,提供参照的设计与检验规范,可以作为采购合同附件进行约束。

2本规范制定的范围:2.1本规范规定了PCBA组件的技术要求、元器件选用、测试检验等;2.2本规范适用于本公司暖风机用PCBA组件设计与检验;2.3本检验适用于批量生产的PCBA组件设计与检验;3引用标准GB 4588.3-2002 印刷电路板设计和使用IEC60326-3 -1991 印刷电路板设计和使用UL796 印刷线路板标准UL746E 印刷线路板基材认证标准UL746F 柔性印刷线路板基材认证标准4检验准备检验员须带防静电手套和腕表,准备卡尺,电气性能参数仪器等工具;5技术要求5.1PCBA组件板材须采用94-V0阻燃等级以上材料,具有对应UL黄卡;5.2PCBA组件板材外观无粗糙毛刺、切割不良、分层开裂等现象;5.3PCBA组件板材尺寸、孔径及边距符合工程图纸要求,未标注公差值为±0.1mm;除有要求外板材厚度均为1.6±0.1mm;5.4PCBA组件须印刷生产(设计)日期、UL符号、证书号、94V-0字符、厂标、产品型号;若PCBA组件由多个PCB板组成,其余PCB板也应印刷以上内容;5.5印字符号、字体大小应清晰可辩为原则;5.6PCBA组件若采用阻容降压电路,必须用半波整流电路,以提高电路的安全和稳定性;5.7PCBA组件若采用开关电源电路,待机功耗须小于0.5W;5.8欧洲产品使用PCBA必须待机功耗小于1W,美国版本PCBA客户有特别要求的,待机功耗按照技术要求执行;5.9发光管除电源灯用φ5琥珀色高亮散光外,其余用全绿色或全红色的φ3高亮散光;5.10PCBA组件规定火线(ACL),零线(ACN),继电器公共端线(ACL1)、高档或连续线(HI)、低档线LO;5.11电源线颜色规定棕色为ACL,蓝色为ACN,黑色为ACL1,红色为HI,白色为LO;主线大电流,接触高温部件采用UL3122/3135引线,非接触高温部件,可以采用UL1015引线至少AWG16线材,小电流采用AWG18-22之间,线型按照接触部件温度确认;5.12PCBA组件的焊式保险丝、CBB电容(阻容电路)须在火线(ACL)上;5.13ACL1须接火线上,HI或LO接发热体各一端,发热体公共端须接于零线上;5.14PCBA组件的焊点不可有虚焊、连焊、脱焊,焊点光洁、均匀、无气泡、针孔等;5.15PCBA组件的元器件应牢固可靠、无松动,器件无碰伤、烫坏等不良现象;LED屏幕、数码管、LED灯、接收头等高出板面的,均需增加固定支脚;5.16PCBA组件器件高度、位置,线材长度、线芯截面积须符合工程图纸技术要求;5.17PCBA组件的器件型号规格、基板标识和位置与CDF表和封样要完全一致;5.18PCBA组件的元器件只用经我司认可的品牌器件(规格型号均相符),当变更元器件时,供方应及时通知本公司,并经送样检验确认合格、安规报备完成后,经批准方可使用;5.19新开发的PCBA组件送样须提供《产品规格承认书》,其中包含:BOM清单、电气原理图、布线图、重要元器件UL证书副本、恒温恒湿测试、老化试验数据、功能检测方法、电磁兼容测试(美国产品FCC、欧洲产品EMC/LVD等)内容,并提供至少三套测试治具;5.20供应商内部检验标贴或批号不应贴在元器件表面有字符字体的地方;5.21每个PCBA组件须由气泡袋包装封好,气泡袋间用卡纸隔开;5.22PCBA组件外包装箱需衬海锦垫或气泡袋之类的保护材料(禁用保丽龙)并加干燥剂;防止PCBA组件在存放运输中碰撞、挤压及潮湿环境中造成的损坏;6元器件选用6.1PCBA组件元器件优先选用知名品牌厂商,其次选用符合国际标准或行业标准的厂商;不采用企业标准的厂商元器件;6.2集成块元器件(IC)选用工业级IC;6.3连接接插件、端子须有UL认证,并提供证书;6.4电阻元器件选用色环清晰的金属膜电阻,厂商符合行业标准;6.5电解电容元器件选用工作温度-40—105℃防爆电容,厂商符合行业标准;6.6晶振元器件选用晶体元件,不建议RC或芯片内置,厂商符合国际标准;6.7二极管或三极管选用国内知名牌,符合行业标准;6.8倾倒开关选用红外光电式,不采用机械式;6.9以下元器件由我司指定厂商,供应商须选用以下厂商的元器件;6.9.1继电器:HF(宏发)、松川、三友;6.9.2安规电容:UTX(昱电)、BM(百明)、DAIN(岱恩)、DAHUA(达华);6.9.3压敏电阻:CNR(舜全)、VDR(嵩隆)、ZOV(宇驰);6.9.4焊式保险丝:XC(旭程)、JH(京昊);6.9.5CBB电容:UTX(昱电)、BM(百明)、DAIN(岱恩);6.9.6稳压管:美国EIC、NJCR(南京创锐)、JTF(金堂福)等;6.9.7可控硅:ON、ST、NEC、NXP等;6.10指定的元器件表面须印有UL/VDE/CQC/符号、商标、参数等内容且清晰可见;6.11相关线材须有UL/VDE符号、线规、认证编号及厂商名称等内容且清晰可见;7测试检验7.1PCBA组件装在相应测试工装台上,调好适应的电压频率等参数;7.2PCBA组件自检功能是否符合功能规格书要求,继电器输出有无异响,LED全亮是否均匀;7.3PCBA组件倾倒装置的放置及倾倒时输出功能是否符合功能规格书;7.4PCBA组件的温度探头断开及短接时,输出功能及故障指示是否符合功能规格书;7.5PCBA组件的各个按键功能输出是否符合功能规格书要求;7.6PCBA组件的环境温度指示LED或数码管显示的温度是否符合功能规格书;7.7PCBA组件的功率状态指示LED是否符合功能规格书;7.8PCBA组件的智能控制运行方式是否符合功能规格书;7.9PCBA组件的连续运行方式是否符合功能规格书;7.10PCBA组件的待机功耗是否符合功能规格书;7.11电压调到额定电压的80%,继电器输出有无异响,LED亮度是否均匀;7.12电压调到额定电压的1.24倍,继电器输出有无异响,LED亮度是否均匀;7.13PCBA组件安装于整机中测试,按现行的产品技术规范测试并提供测试报告;7.14PCBA组件过压测试:要求数量:5套环境温度:15-35°C之间相对湿度:30%-70%之间测试方法:1.2倍额定电压下,以2秒开,2秒关的频率测试至少10000次,测试完成后,产品满足设计规格要求,功能正常;7.15环境老化测试要求数量:5套环境温度:20-25°C之间相对湿度:30%-70%之间测试方法:1.2倍额定电压下,运行2小时后,把产品放入-10°C环境温度中,运行20分钟,重复以上操作3次此为一个循环,计7小时,然后再将产品放置在30%-70%相对湿度环境条件下,测试17小时;以上操作共计24小时;以上循环需要至少做三次,即72个小时,测试完成后产品高压测试通过,满足设计规格要求,功能正常;修改记录:1.V1版本增加7.14-7.15项内容;2.V2版本之5.19增加电磁兼容测试欧洲、南北美具体要求;。

三级文件编号版次 页次移动电源 PCBA 来料检验标准生效日期 修订日期2012-06-14 2012-06-14A/0移动电源 PCBA 来料检验标准1、制定目的规范和指导本公司品质部 IQC 移动电源 PCBA 来料检验作业、确保经品质部检验之产品符合产 品质量要求。

2、适用范围:适合所有供应商移动电源 PCBA 来料检验。

3、职 责3.1本标准必须经由培训合格之检验人员执行。

3.2检验中如有疑问及争执,须由品质工程师协调处理。

3.3若出现本标准中未涉及的项目,应立即通知品质工程师修改或解释本标准。

4、检验依据及引用文件:4.1 GB/T 2828.1-2003计数抽样检验程序第一部分:按接收质量限(AQL )检索的逐批检验抽样计划 4.2《零部件确认书》、《PCBA 规格书》样品。

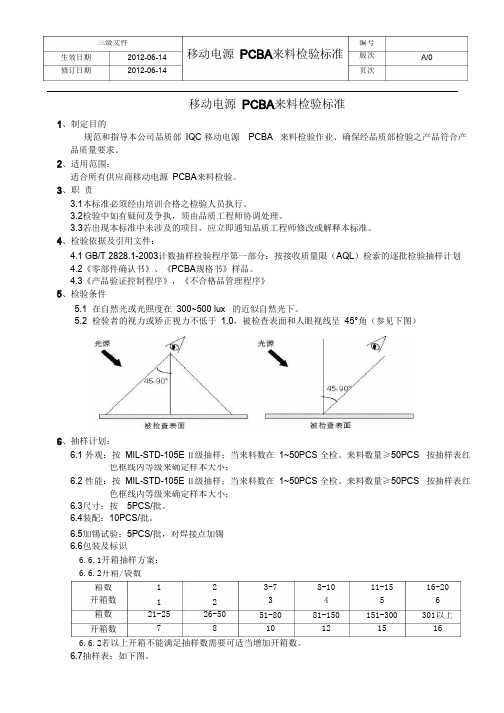

4.3《产品验证控制程序》,《不合格品管理程序》 5、检验条件5.1 在自然光或光照度在 300~500 lux 的近似自然光下。

5.2 检验者的视力或矫正视力不低于 1.0,被检查表面和人眼视线呈 45°角(参见下图)6、抽样计划:6.1 外观:按 MIL-STD-105E Ⅱ级抽样;当来料数在 1~50PCS 全检。

来料数量≥50PCS 按抽样表红色框线内等级来确定样本大小;6.2 性能:按 MIL-STD-105E Ⅱ级抽样;当来料数在 1~50PCS 全检。

来料数量≥50PCS 按抽样表红色框线内等级来确定样本大小;6.3尺寸:按 5PCS/批。

6.4装配:10PCS/批。

6.5加锡试验:5PCS/批,对焊接点加锡 6.6包装及标识 6.6.1开箱抽样方案: 6.6.2开箱/袋数 箱数 开箱数 箱数 1 2 3-7 3 8-10 4 11-15 5 16-20 6 1 21-25 72 26-50 851-80 1081-150 12151-300 15301以上 16开箱数6.6.2若以上开箱不能满足抽样数需要可适当增加开箱数。

REV 版本A QSI 检验标准PCBA 检验规范PAGE 页码1 of 5CHANGE HISTORY 文 件 修 订 履 历REV 版 本 ECN NO 工程变更号 CHANGE DESCRIPTION修订内容EFF. DATE 日 期 PREPARED 制 订 APPROVED 核 准 DEPT 部 门 A ECN-10060084新文件发行2010.7.16 黄长林 黄孝春 QMDISTRIBUTION TO DEPTS 分发部门DEPT 部 门 QTY 份 数 DEPT 部 门 QTY 份 数 DEPT 部 门 QTY 份 数 DEPT 部 门QTY 份 数DEPT 部 门QTY 份 数IQC 1CONFIDENTIALITY 保密等级( )TOP CONFIDENTIAL 绝密 ( )CONFIDENTIAL 机密 (√)INTERNAL ONLY 一般内部ISSUE NO 分发号:REV 版本A QSI 检验标准PCBA 检验规范PAGE 页码2 of 51.目的规范PCBA 检验标准,指导检验作业。

以确保供应商来料符合本司或客户品质要求 。

2.范围所有本公司合格供应商所提供之PCBA 均适用于本检验规范。

特殊物料可参考本检验规范。

客戶另有要求或另有規范時﹐依客戶規定執行。

3.定义3.1致命缺陷(CR):对产品的使用,维护容易造成危害或不安全状况的缺陷,或妨碍重要工作性能的缺陷。

3.2主要缺陷(MAJ):产品容易造成故障或大大降低单位产品预定可用性的缺陷,或对制程造成不易排除之影响之缺陷。

3.3次要缺陷(MIN):与承认书,样品,图纸要求有差异,但不严重降低单位产品的预定的可用性,或不严重违背规定的标准,仅轻微地影响单位产品有效使用和操作的缺陷或该缺陷易于排除者。

3.4空焊:元件焊端与焊盘有接触,但实际未焊接在一起,可能导致开路,功能不良或不稳定之焊点。

3.5冷焊:因焊接温度低或受热不均匀,或焊锡效果差,导致表面色泽暗淡粗糙,可能造成功能不稳定之焊点。

二级文件-检验规范PCBA 来料检验指导书产品名称:电子元器件版本:编制日期:生效日期:编制人:审核人:批准人:受控印章:文档大全检验说明:一、目的:对本公司的进货原材料按规定进行核对总和试验,确保产品的最终品质。

二、范围:1、适用于IQC 对通用产品的来料检验。

2、适用对元件检验方法和范围的指导。

3、适用于IPQC、QA 对产品在制程和终检时,对元件进行覆核查证。

三、责任:1、IQC 在检验过程中按照检验指导书所示检验专案,参照供应商器件确认书对来料进行检验。

2、检验标准参照我司制定的IQC《进料检验规范》执行。

3、本检验指导书由品管部QE 负责编制和维护,品管部主管负责审核批准执行。

四、检验4.1 检验方式:抽样检验4.2 抽样方案:元器件类:按照GB 2828-87 正常检查一次抽样方案,一般检查水准Ⅱ进行。

非元器件类:按照GN 2828-87 正常检查一次抽样方案,特殊检查水准Ⅲ进行。

盘带包装物料按每盘取3 只进行测试替代法检验的物料其替代数量根据本公司产品用量的2~3 倍进行替代测试4.3 合格品质水准:AQL 为acceptable quality level 验收合格标准的缩写。

A 类不合格AQL=0.4 B 类不合格AQL=1.5 替代法测试的物料必须全部满足指标要求4.4 定义:A 类不合格:指对本公司产品性能、安全、利益有严重影响不合格项目B 类不合格:指对本公司产品性能影响轻微可限度接受的不合格项目4.5 检验仪器、仪表、量具的要求所有的检验仪器、仪表、量具必须在校正计量器内4.6 检验结果记录在“IQC 来料检验报告”中文档大全目录文档大全文档大全晶振测试示意图=26.99919/27.00081 MHZ注意事项、物料送检时要及时检验。

、测试架第一次测试前由领班或技术员校正后才能进行测试。

文档大全文档大全工序编号无电气图实物图注意事项、物料送检时要及时检验。

、检验时要重点检查来料标示是否与确认书一致。

型号制程工序名称标准工时标准产能/H 工序编号版本

V1.1

锡渣D> 5mil 拒收

编号用量

1

111

制表:

审核

批准

2.基板:基板弯曲变形、分层、气泡、裂痕、氧化发黑;

3.元件:极性反、缺件、错件、多/少件、撞/损件、偏移、浮高; 发声、摇摆、遥控、触感、充电、灯光等功能是否良好; 作业指导书

通用IQC来料检查PCBA检测

操作步骤:

示意图:

一、依据PCBA检验标准,对PCBA进行外观检查及功能测试检查; 1.锡点:短路、断路、空焊、冷焊、锡尖、锡渣、锡珠、残留物三.注解:

短路:指两个独立的相邻焊点间,焊锡后形成接合造成的结果; 断路:线路该导通而未导通

偏移:零件超出焊垫,并超出了零件宽度的50%以上;沾锡良好:焊锡均匀扩散,焊锡与铜箔形成≦60°接触角,轮廓良物料物料名称

规格PCB板

测试机架万用表

二.功能:使用专用测试架,检测PCBA开/关机、振动、冲撞、发热 空焊:基板露铜、元件焊盘无锡、焊点少锡断接;

浮高:零件基座与基板面的距离超过0.3mm且发生组装性干涉; 氧化:焊点变色、焊接时锡熔化后沾附于金属表面,随后溜走; 好且光亮;

工具

测试电源元件偏移

元件偏移、空焊

元件错位

元件浮高

元件浮高

理想状况

元件侧翻

东莞璇爱电子科技有限公司。