pcba检验规范

- 格式:docx

- 大小:37.21 KB

- 文档页数:3

PCBA外观检验标准1. 引言PCBA〔Printed Circuit Board Assembly〕是指印刷电路板组装,也是电子产品的核心组成局部之一。

外观检验是在PCBA生产过程中的一项重要环节,旨在确保PCBA外观的质量和一致性。

本文将介绍PCBA外观检验的标准,包括检验准备、检验要求以及相关检验方法。

2. 检验准备在进行PCBA外观检验之前,需要做一些准备工作,以确保检验的准确性和可靠性。

2.1 检验设备 - 放大镜:用于观察细小的PCBA外观缺陷。

- 光源:提供充足的照明条件,以确保PCBA外表的缺陷能够清晰可见。

- 直尺和量具:用于测量PCBA的尺寸和间距。

- 存储介质:用于记录PCBA 外观检验结果。

2.2 检验环境 - 清洁桌面:确保检验过程中PCBA不会受到杂质和灰尘的干扰。

- 静电防护措施:防止静电对PCBA产生的损害,例如使用防静电手套和地垫。

3. 检验要求PCBA外观检验的要求包括以下几个方面:3.1 焊接质量 - 焊盘:焊盘应平整,无明显凹陷、松动或露锡现象。

- 焊接引脚:焊接引脚应完整,无断裂、错位或残留焊渣。

- 过度焊接:应防止过度焊接现象,如焊渣过多或焊盘间有短路。

3.2 容积件安装 - 元件位置:元件应正确安装在指定位置,无明显偏移或倾斜。

- 烧焊现象:不得出现烧焊、烧损或烧痕。

- 元件损坏:元件外表不得有明显刮痕、裂纹或破损。

3.3 插件安装 - 插件位置:插件应正确安装在插座或插槽中,无明显松动或倾斜。

- 插件卡塞:插件的引脚应顺利插入插座或插槽中,不得有卡塞情况。

3.4 标识和打码 - 标识清晰:PCBA上的标识应清晰可辨,不得有模糊、偏斜或褪色现象。

- 打码准确:PCBA上的打码应准确无误,不得有错位、缺漏或重复打码。

4. 检验方法PCBA外观检验可以采用目视检查和工具辅助检测相结合的方式。

4.1 目视检查通过目视观察PCBA的外观进行初步检查,包括焊盘、焊接引脚、元件安装、插件安装、标识和打码等方面。

文件批准Approval Record文件修订记录Revision Record:1、目的Purpose:建立PCBA外观检验标准,为生产过程的作业以及产品质量保证提供指导。

2、适用范围Scope:2.1本标准通用于本公司生产任何产品PCBA的外观检验(在无特殊规定的情况外)。

包括公司内部生产和发外加工的产品。

2.2 特殊规定是指:因零件的特性,或其它特殊需求,PCBA的标准可加以适当修订,其有效性应超越通用型的外观标准。

3、定义Definition:3.1标准【允收标准】 (Accept Criterion):允收标准为包括理想状况、允收状况、拒收状况等三种状况。

【理想状况】 (Target Condition):此组装情形接近理想与完美的组装结果。

能有良好组装可靠度,判定为理想状况。

【允收状况】 (Accept Condition):此组装情形未符合接近理想状况,但能维持组装可靠度故视为合格状况,判定为允收状况。

【拒收状况】(Reject Condition):此组装情形未能符合标准,其有可能影响产品的功能性,但基于外观因素以维持本公司产品的竞争力,判定为拒收状况。

3.2 缺陷定义【致命缺陷】(Critical Defect):指缺陷足以造成人体或机器产生伤害,或危及生命财产安全的缺陷,称为致命缺陷,以CR表示的。

【主要缺陷】(Major Defect):指缺陷对制品的实质功能上已失去实用性或造成可靠度降低,产品损坏、功能不良称为主要缺陷,以MA表示的。

【次要缺陷】(Minor Defect):系指单位缺陷的使用性能,实质上并无降低其实用性,且仍能达到所期望目的,一般为外观或机构组装上的差异,以MI表示的。

3.3焊锡性名词解释与定义:【沾锡】(Wetting) :系焊锡沾覆于被焊物表面,沾锡角愈小系表示焊锡性愈良好。

【沾锡角】 (Wetting Angle) 被焊物表面与熔融焊锡相互接触的各接线所包围的角度(如附件),一般为液体表面与其它被焊体或液体的界面,此角度愈小代表焊锡性愈好。

pcba板检验及接收标准

PCBA板的检验及接收标准包括以下方面:

1.外观检查:检查PCBA板的尺寸精度、位置精度、表面处理以及

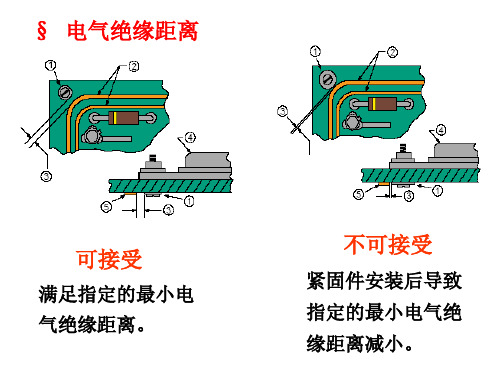

电气安全。

尺寸精度应符合设计要求,如孔径、线宽、线距等。

位置精度应准确,无偏差,如元件间距、焊盘位置等。

表面处理应符合要求,如是否有划痕、氧化、油污、裂纹、凹陷、变色、腐蚀等。

电气连接应可靠,无短路、开路现象。

2.允收条件:零件有损坏,但本体保持良好,内部金属组件无外露,

并且文字标示规格,极性可辨识。

IC虽有损坏,但无破裂现象。

IC脚与本体封装处没有破裂。

零件脚无损伤。

零件面吃锡以孔内填锡量达PCB板厚的75%以上。

焊点上的针孔大小小于零件脚截面积1/4,任一点之针孔都没有贯穿过PCB。

这些标准都是为了确保PCBA板的品质和性能,以保证其在实际使用中的稳定性和可靠性。

1.目的﹕为使生产﹑检验过程中有依据可循﹐特制订本检验规范。

2.定义2.1 CR----严重缺陷单位产品的极严重质量特性不符合规定或者单位产品的质量特性极严重不符合规定。

2.1.1 可靠性能达不到要求。

2.1.2 对人身及财产可能带来危害,或不符合法规规定.2.1.3 极严重的外观不合格(降低产品等级,影响产品价格)。

2.1.4 与客户要求完全不一致.2.2 MA----主要缺陷单位产品的严重质量特性不符合规定或者单位产品的质量特性严重不符合规定。

2.2.1 产品性能降低。

2.2.2 产品外观严重不合格。

2.2.3功能达不到规定要求。

2.2.4 客户难于接受的其它缺陷。

2.3 MI----次要缺陷单位产品的一般质量特性不符合规定或者单位产品的质量特性轻微不符合规定。

2.3.1 轻微的外观不合格。

2.3.2 不影响客户接受的其它缺陷。

2.4短路和断路:2.4.1.短路:是指两个独立的相邻的焊点之间,在焊锡之后形成接合,造成不应导通而导通的结果2.4.2.断路:线路该导通而未导通2.5沾锡情况:2.5.1.良好沾锡: 0°<接触角≦60°(接触角: 焊锡与金属面所成的角度),焊锡均匀扩散,焊点形成良好的轮廓且光亮.要形成良好的焊锡,应有清洁的焊接表面,正确的锡丝和适当的加热.按焊锡在金属面上的扩散情况,可分为全扩散( 0°<接触角≦30°) 和半扩散(30°<接触角≦60°).如图:2.5.2 不良沾锡:60°<接触角<180°,焊锡熔化后形成不均匀的锡膜覆盖在金属表面上, 而未紧贴其上.形成不良沾锡的可能原因有:不良的操作方法,加热或加锡不均匀,表面有油污,助焊剂未达到引导扩散的效果等等.按焊锡在金属面上的扩散情况,可分为劣扩散(60°<接触角≦90°)和无扩散(90°<接触角<180°).如图所示:2.5.3 不沾锡:焊锡熔化后,瞬间沾附于金属表面,随后溜走.不沾锡的可能原因有:焊接表面被严重玷污,加热不足、焊锡由烙铁头流下,烙铁太热破坏了焊锡结构或使焊锡表面氧化部品分类:按部品的外观形状,将SMT 实装部品分为:2.6.有引脚产品2.6.1.异形引脚电极:引脚从部品本体伸出,弯曲后向外侧凸出.如:QFP、SOP等.2.6.2.平面引脚电极:引脚从部品下面平直伸出. 如:连接器、晶体管等.2.6.3.内曲引脚电极:引脚从部品侧面伸出,向内伸卷曲. 如钽质电感、J形部品等.2.7无引脚部品.2.7.1.晶体电极:部品两端面被镀成电极.如电阻、电容、电感等.2.8良好焊点:2.8.1.要求:2.8.1.1.结合性好:光泽好且表面呈凹形曲线.2.8.1.2.导电性佳:不在焊点处形成高电阻(不在凝固前移动零件),不造成短路、断路.2.8.1.3.散热性好:扩散均匀,全扩散.2.8.1.4.易于检验:焊锡不得太多,务必使零件轮廓清晰可判.2.8.1.5.易于修理:勿使零件重叠实装.2.8.1.6.不伤及零件:烫伤零件或加热过久(常伴随有松香焦化),会损及零件寿命.2.8.2.现象:2.8.2.1.所有表面沾锡良好.2.8.2.2.焊锡外观光亮且成凹形圆滑曲线.2.8.2.3.所有零件轮廓清晰可见.2.8.2.4.若有松香锡球残留,则须作清洁而不焦化.2.8.3.形成条件:2.8.3.1.正确的操作程序:手工作业时,应注意烙铁、焊锡丝的收放次序及位置.2.8.3.2.应保持两焊锡面清洁.2.8.3.3.应使用规定的锡丝并注意使用量.2.8.3.4.正确使用焊锡器具并按时保养.2.8.3.5.应掌握正确的焊锡时间.2.8.3.6.手工作业时,应注意冷却前不可移动被焊物,以免造成焊点结晶不良,导致高电阻.3.检验内容:3.1.基板外观检查标准:3.1.1.在任一方向,基板弯曲变形量:每100mm不可超过0.75mm.3.1.2.基板不可出现分层、气泡、裂痕及凹陷现象. 如有分层,只允许距离铜箔1mm 以上开始轻微分离,不允许从铜箔下开始分离;如有轻微凹陷,则应小于线路厚度的30%.3.1.3.经过焊锡后,允许保护漆起皱,但不可以脱落.3.1.4.基板线路不可因铜氧化而发黑;基板上铜箔氧化不可.3.1.5.非导线区域内的保护漆最多可脱落5点,每一点的面积都必须在0.5mm以内,各点相距须在0.25mm 以上且距离导线0.25mm以上.3.1.6.零件符号、印字不可印在焊点上.3.1.7.基板上不可有油墨残渣、油污或其它异物.3.1.8.基板不可因过热烧焦而变色;基板上不可有铜箔浮起.3.1.9.基板上的锡渣或锡球不可造成任何短路,且外径小于0.3mm. 焊接的部品上不可残留锡渣或锡球.4.不良图标SMT部分4.1零件贴装位置图标10.2 焊点图标﹕。

pcba检验标准PCBA(Printed Circuit Board Assembly)是指将已经完成印制电路板(PCB)上贴有电子元器件的组装过程。

在PCBA生产过程中,为了保证产品质量和可靠性,需要进行各种检验。

本文将介绍PCBA的常见检验标准及其内容要求。

一、外观检验外观检验主要通过目视观察和使用显微镜等设备来检查PCBA的外观表面。

外观检验的标准包括:1.焊接质量:焊接点是否完整、焊接是否有虚焊、漏焊、锡球、破损等情况。

2.元器件安装质量:元器件是否平整、正立、定位准确、引脚对称等。

3.印刷错误:印刷电路板上的标识、文字、图形是否正确、清晰。

二、电气性能检验电气性能检验是通过使用电气测试设备来评估PCBA的电气特性。

电气性能检验的标准包括:1.引脚连通性:检查PCBA上各元器件引脚的连通性是否良好,避免开路或短路等问题。

2.电压测试:在给定电源电压下,检查PCBA上各电路的电压是否正常,避免电压偏离范围。

3.信号测试:检查PCBA上各信号线路的传输是否正常,避免信号干扰或失真。

三、功能性检验功能性检验是通过应用场景或特定工作负载来评估PCBA的功能和性能。

功能性检验的标准包括:1.开机测试:检查PCBA在通电的情况下是否能够正常启动和运行。

2.通信测试:测试PCBA上的通信接口是否能够正常连接和传输数据。

3.特定工作负载测试:对特定功能模块或处理器进行负载测试,如处理器性能、温度等。

四、环境可靠性检验环境可靠性检验是通过将PCBA置于不同的环境条件下进行测试,以评估其在不同环境下的可靠性和稳定性。

环境可靠性检验的标准包括:1.温度循环测试:将PCBA放置在不同温度下进行循环测试,以模拟实际工作环境中的温度变化。

2.湿度测试:将PCBA放置在高湿度环境下进行测试,以评估其抗潮湿性能。

3.振动和冲击测试:对PCBA进行振动和冲击测试,以评估其抗震性能。

五、安全性检验安全性检验是评估PCBA在使用过程中的电气、机械和环境安全性能。

PCBA检验规范θ〈90°θ=90°θ〉90° 合格合格不合格3.2 吊桥(直立)元器件的一端离开焊盘而向上斜立或直立。

3.3 桥接(连焊)两个或两个以上不应相连的焊点之间的焊料相连,或焊点的焊料与相邻的导线相连。

3.4 偏位拟制审核批准PCBA检验规范文件编号:版本号生效日期:年月日页次:第 1 页共 10 页1、主题内容及适用范围 1.1 主题内容本检验规定了表面装贴元器件装贴及DIP 的插焊品质外观检检细则。

1.2 适用范围本检验适用于板卡类产品的SMT 及DIP 部分2 、相关标准IPC-A-610C-2000《电子组件的接受条件》(Acceptability of Electronic Assemblies ) SJ/T 10666 - 1995《表面组装组件的焊点质量评定》 SJ/T 10670 - 1995《表面组装工艺通用技术要求》相关产品的工艺文件3 、名词术语 3.1 接触角(θ)角焊缝与焊盘图形端接头之间的浸润角。

接触角通过画一条与角焊缝相切的直线来测量,该直线应通过处在角焊缝与端接头或焊盘图形之间的相交平面上的原点。

小于90°的接触角(正浸润角)是合格的,大于90°的接触角(负接触角)则是不合格的。

(如图示)元件在焊盘的平面内横向(水平)、纵向(垂直)或旋转方向偏离预定位置(以元件的中心/doc/939857272f60ddccda38a0c8.html 第 1 页θ焊PCB锡盘胶θθθ焊锡PCB3.4.1 横向(水平)偏位-- 元件沿焊盘中心线的垂直方向移动为横向偏位(图a);3.4.2 纵向(垂直)偏位-- 元件沿焊盘中心线的平行方向移动为纵向偏位(图b);3.4.3 旋转偏位-- 元件中心线与焊盘中心线呈一定的夹角(θ)为旋转偏位(图c)。

序号项目拟制审核批准年月日页次:第 2 页共 10 页线和焊盘的中心线为基准)。

PCBA外观检验标准_完整PCBA是电子产品中十分重要的零部件之一,它也是电子产品中的大脑,其质量直接影响到整个电子产品的稳定性和功能性。

PCBA外观的好坏,不仅直接影响消费者对产品的认可度和品牌忠诚度,同时也是评价电子厂商技术水平和态度的重要标准。

一、PCBA的外观检验标准1.焊盘:通过观察焊盘是否整齐,在表面是否有明显氧化或损伤,是否有拼焊、漏焊、棱焊等现象来判断焊盘的质量。

2.元器件位置:不同元器件在不同区域的位置要求不同,位置不准确的元器件会影响到整个电路的通断。

通过外观检查,可以判断元器件的位置是否准确,是否与设计相符。

3.元器件旁的夹具:元器件旁通常会有夹具,用作固定元器件呈现统一的姿态,外观检验时应判断夹具的大小、颜色和夹紧力度是否与设计文档相符。

4.自动贴装的质量:在现今的工厂中,大量的PCBA要使用自动化贴装技术,自动贴装的PCBA质量好坏影响较大。

外观检查时,应判断自动贴装元器件的间距、排列情况、元器件是否倾斜以及是否拼装在错误的位置。

5.清晰度:检查PCBA时,应该是清晰明确的,看是否是完整的。

如果是人工焊制的PCBA板,需要检查捆绑是否整齐,焊点是否精细,清晰度和一致性是否符合要求。

6.元器件的表面质量:判断元器件表面是否有污垢或污迹,如发现元器件表面有污迹,则需要进一步查明污迹来源,并采取必要步骤处理。

7.钝化子:如果PCBA板使用了钝化剂,检查电路板上的钝化子是不是均匀的,颜色是否相近,是否符合设计要求。

8.印刷标签:印刷标签是PCBA中一个重要的信息来源,内容是组装电路板的相关信息。

外观检查时,应注意检查印刷标签是否缺失、完整,字体大小和颜色是否清晰,是否与设计要求一致。

二、PCBA质量影响1.元器件焊接质量:PCBA焊接质量直接影响到整个产品的可靠性和性能。

如果PCBA焊接不良,将会导致整个产品在使用过程中频繁出现故障,严重的甚至会影响到产品使用安全。

2.元器件的插座质量:如果PCBA板的插座质量不理想,容易出现卡插、松动、焦糊等现象。

PCBA成品出厂检验标准引言PCBA(Printed Circuit Board Assembly)是指将元器件焊接到印刷电路板上,完成电路板的组装过程。

为确保产品质量,PCBA成品出厂前需要进行严格的检验。

本文档旨在制定PCBA成品出厂检验标准,以确保产品质量达到客户要求和行业标准。

1. 检验对象PCBA成品出厂检验的对象为已完成组装并通过功能测试的PCBA 产品。

2. 检验内容PCBA成品出厂检验的内容包括以下几个方面:2.1 外观检验外观检验主要包括以下几个方面的检查:•PCB板表面是否有破损、变形等现象;•元器件是否完好无损、焊接是否牢固;•是否存在电路短路、焊接错误等问题;•颜色、印刷是否符合要求;•表面涂层是否均匀、无划痕。

2.2 功能检验功能检验是通过对PCBA产品进行各项功能测试,验证产品的功能是否正常。

功能检验需要根据产品的设计要求和相关标准制定相应的测试方案和测试步骤。

2.3 电性能检验电性能检验主要包括以下几个方面:•电压测试:根据设计要求和标准,对PCBA产品进行电压测试,确保电压值在允许范围内;•电流测试:根据设计要求和标准,对PCBA产品进行电流测试,确保电流值在允许范围内;•电阻测试:根据设计要求和标准,对PCBA产品的电阻进行测试,确保电阻值在允许范围内;•纹波测试:根据设计要求和标准,对PCBA产品的纹波进行测试,确保纹波值在允许范围内。

3. 检验方法PCBA成品出厂检验的方法主要包括以下几个方面:3.1 外观检验方法外观检验方法主要包括目视检查、使用显微镜进行观察等。

3.2 功能检验方法功能检验方法需要根据产品的功能要求制定相应的测试方案和测试步骤。

测试方法可以包括使用测试仪器进行测试、手动操作等。

3.3 电性能检验方法电性能检验方法需要使用相应的测试仪器进行测试,根据设计要求和标准制定测试方案和测试步骤。

4. 检验标准PCBA成品出厂的检验标准应与设计要求和行业标准相一致。

pcba验收标准**PCBA验收标准详细文档**---**一、引言**PCBA(Printed Circuit Board Assembly)即印刷电路板组装件,是电子制造过程中的关键环节。

其质量直接影响到最终产品的功能性能及稳定性。

本篇文档旨在明确和规范PCBA验收的标准与流程,以确保产品质量符合设计要求和行业规范。

**二、PCBA外观检验**1. **焊点质量**:所有焊点应饱满、光亮且无虚焊、假焊、桥连等现象。

焊料应完全覆盖焊盘和引脚,形状规则,无冷焊、拉尖或过多焊锡。

2. **元器件安装**:元器件方向正确,无倒置、歪斜、浮高现象,且紧固可靠。

贴片元件居中度良好,插件元件引脚弯折适度,不触及邻近线路或元件。

3. **PCB板品质**:PCB表面平整无明显变形,无划痕、破裂、烧焦等异常痕迹,字符标识清晰可见。

4. **清洁度**:PCBA表面需干净无残留物,如flux残留、尘埃、异物等。

**三、电气性能测试**1. **电路通断测试**:对PCBA上的每个网络进行连续性和绝缘性测试,确保线路连接正确,无短路或开路现象。

2. **元器件功能验证**:通过专用设备或程序对所有芯片、电阻、电容、电感等元件进行电气参数测量,确保其实际值在规格范围内。

3. **功能测试**:模拟实际工作环境,对PCBA进行全面的功能测试,包括但不限于电源上电测试、信号传输测试、系统运行测试等。

**四、可靠性测试**1. **耐温测试**:进行高低温循环测试、恒温老化试验,评估PCBA在极端温度条件下的工作稳定性和寿命。

2. **机械强度测试**:如振动测试、冲击测试,检查PCBA结构的稳固性和元器件的固定可靠性。

3. **环境适应性测试**:如湿度测试、盐雾测试等,检验PCBA在各种恶劣环境下的防护能力。

**五、文档资料验收**PCBA验收还需包含相关的生产过程记录、质量控制报告、元器件清单及来源证明、测试数据记录等文件资料,确保产品生产和验收过程的可追溯性。

PCBA检验规范编号:版本:生效日期:1.修订情况表2.术语表目录15. 职责(RESPONSIBILITY).............................................................................. . (1)6. 作业流程及内容(Flow chart andcontent) (1)7. 修订权限(AUTHORITY OF MODIFI CATION) (2)8. 附件(ATTACHMENT) (2)附件一(PCBA)………………………………………………………………………… (4)附件二(机构类)……………………………………………………………………………… (42)附件三(其它)……………………………………………………………………………… (52)PCBA检验规范1目的(Purpose)建立产品外观目视检验标准, 使产品检验之判定有所依循, 同时藉由检验资料的回馈分析建立良好的workmanship,防止不良之发生.To establish the standard inspection of product cosmetic foroperation to follow, and establish well workmanship by feedback and analyzing the inspection document to void failure.2范围(Scope)本规范适用于所有产品(含半成品及成品PCBA)的外观目视检验, 包含自行生产制造之PCBA, 委托外包生产制造之PCBA, 以及外购入厂组立或单独包装出货之PCBA等.It fits all product(containing product and PCBA) appearance inspection, including PCBA made by self or by other company and other. 3名词解释(Words explanation)无(None)4参考文件(Reference document)ANS/IPC-A-610D5职责(Responsibility)5.1生产单位(Production unit):5.2负责产品检验之执行.5.3Be responsible for doing product inspection5.4质量管理部(Quality unit):5.5负责产品规格之制定及产品品质之抽样检验管制5.6Be responsible for making product specification and controllingthe spot check of product quality6作业流程及内容(Flow chart and content )检验前的准备(preparation for inspecting):检验前须先确认所使用的工具,材料,胶,清洁剂等,是否合乎规定. 检验PCBA时必须配戴防静电手套或防静电手环, 而成品有外壳部分则不在此限.Before inspecting, be sure of the tool, material, glue,cleanser, etc. Operator should have wrist strap orelectrostatic glove for prevention ESD(Electronic staticDischarge ), but the finished good with。

半成品类检验及接检验检测方法项目及工具CR MA MI目视O 目视O目视O 目视O 目视O 目视O目视O 目视O目视O 目视O目视O 目视O 目视O目视O 包装目视/静电测试仪O环保检测X荧光光谱测试仪O 推力测试推拉力计O1.对于符合ROHS的物料需抽测1-2PCS进行ROHS符合性检测,ROHS检测参考<<ROHS标准>>进行在正常温度下,使用推力计与PCB成45度角从元件宽的一头开始推,标准如下: 电容0201C ≥ 1.2KGF 0402C≥1.5KGF 0603C≥2.0KGF 0805C≥2.2KGF 1206C≥2.8KGF电阻0201g≥1.2KGF 0402g≥1.5KGF 0603g≥2.0KGF 0805g≥2.2KGF 1206g≥2.8KGF 1206 以上阻容元件大於3.0KGF MEIF SOF IC ( 8腳 )≥3.5KGF IC ( 8腳以上)≥4.0KGF SOT 23≥2.8KGF SOT 14≥3.0KGF其余未標出均按其體積和上述相同標準11.元件翘脚 立碑 锡珠 空焊 锡桥12.虚焊 冷焊 锡裂 针孔 锡尖 芯吸不超过3处13.焊接锡量过多或少现象14.IC偏移:侧悬出(A)大于50%W或0.5mm(A:IC引脚偏移距离,W:IC引脚宽度)15.残留物:15.1.PCB板面上,焊端上或环绕焊端有白色残留物,金属区域有白色晶状沉积物。

15.2.对清洗型焊剂,有可见残留物,或电接触区域有任何活性焊剂残留物包装袋不防静电 PCBA裸放4.焊盘内有红胶或锡渣:元件能正常插入并少于5处6.焊盘内有红胶或锡渣:无件无法正常插入或多于5处7.红胶溢出:敷在焊盘上并超过表面的10%8.红胶溢出: 在非焊盘区,每600mm2红胶溢出>1 mm2且<2mm29.红胶溢出: 在非焊盘区,每600mm2红胶溢出>2mm210.器件偏移:侧悬出小于或等于元件焊端宽度的25%或焊盘宽度的25%检验条件:温度20-28 ℃;湿度30%-70%; 光照强度800-1200Lux;检视距离250mm-300mm;检视角度45-55℃依 GB/T2828.1 AQL:CR=0, MAJ=0.25,MIN=1.5等级划分1.漏件、多件、错件、反向2.元件、PCB板印字模糊无法辩读3.元件、PCB板印字模糊但可辩读尺寸及外观检 验 内 容参考文件:I PC-A-610D拟制:审核:核准:。

pcba检验规范

PCBA检验规范是指电子产品中的PCB(Printed Circuit Board,印刷电路板)装配及相关电子元器件的检验和测试规范。

以下是关于PCBA检验规范的详细说明。

一、目的和范围:

PCBA检验规范的目的是确保所生产的电子产品的质量符合设

计要求,以及满足相关的国家和行业标准。

检验范围涵盖

PCB的组装过程和相关电子元器件的检测和测试。

二、检验要求:

1. PCB组装过程中的质量检验:包括PCB的外观质量、焊接

质量、钝化处理、防腐涂层以及电子元器件的正确焊接位置和方向等。

2. 电子元器件的检测和测试:包括元器件的封装、焊盘无损伤、引脚无歪曲、接触良好、无短路、无开路等。

3. 质量控制:包括对PCBA的尺寸、重量、外观、电气性能

等方面进行抽样检验,并记录检验结果。

三、检验方法:

1. 目检:通过人工观察PCBA和电子元器件的外观质量,包

括焊接质量、引脚位置和方向等。

2. X射线检测:用于检测PCB表面下的焊盘连接和引脚连接。

3. 高温试验:检测PCBA的耐高温性能,包括焊盘和引脚的

可靠性。

4. 温湿度试验:检测PCBA的耐湿性和耐湿热性能,以及焊

接点的可靠性。

5. 电气测试:包括静电放电测试、绝缘电阻测试、直流电阻测试、电容测试、电感测试、电流测试等。

四、记录和报告:

每一批次的PCBA检验结果都应当记录并以报告的形式保存。

报告应包括以下内容:

1. 检验日期、检测人员、实验环境等基础信息;

2. 抽样检验的样本数量和抽样方案;

3. 检验结果和对比标准的差异;

4. 错误和缺陷的描述和数量;

5. 不合格PCBA的处理方式和责任人;

6. 检验结果的总结和建议。

五、质量控制:

为了确保PCBA检验过程的质量,应建立相应的质量控制措施,包括:

1. 建立PCBA检验规范和流程,并确保所有相关人员熟悉和

遵守规范;

2. 设立合适的检验设备和环境,保证检验过程的准确性和可靠性;

3. 培训检验人员,提高其检验技能和知识水平;

4. 对不合格的PCBA进行追溯和分析,找出问题的原因并采

取相应的纠正和预防措施;

5. 定期审核和更新检验规范,以适应技术和市场的变化。

总之,PCBA检验规范是确保生产的电子产品质量符合设计要

求的重要措施之一。

它涵盖了PCB组装过程和电子元器件的

检测和测试,通过有效的检验方法和质量控制手段,可以保证PCBA的质量稳定和可靠性,进一步提高电子产品的整体质量和市场竞争力。