PCBA可靠性试验标准

- 格式:doc

- 大小:77.00 KB

- 文档页数:7

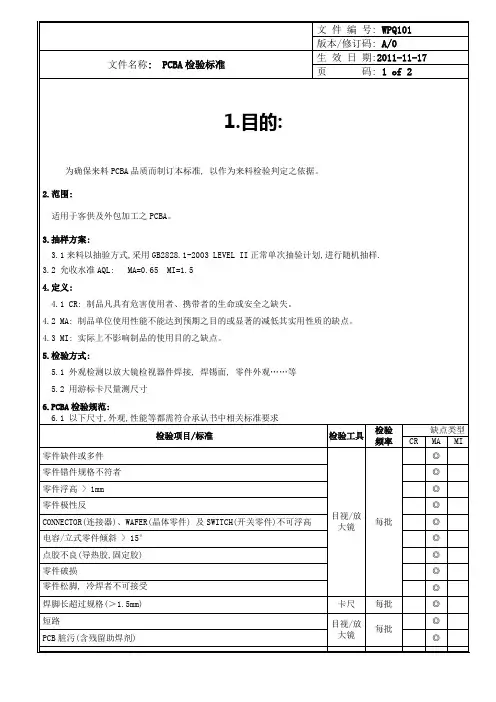

PCBA检验标准(最完整版)PCBA检验标准本检验规范的制定旨在为生产和检验过程提供可依据的标准。

定义:CR——严重缺陷:指单位产品的极严重质量特性不符合规定,或者单位产品的质量特性极严重不符合规定。

其中包括可靠性能达不到要求,可能对人身及财产带来危害或不符合法规规定,外观极严重不合格(降低产品等级,影响产品价格),与客户要求完全不一致等。

MA——主要缺陷:指单位产品的严重质量特性不符合规定,或者单位产品的质量特性严重不符合规定。

其中包括产品性能降低,产品外观严重不合格,功能达不到规定要求,客户难于接受的其他缺陷等。

MI——次要缺陷:指单位产品的一般质量特性不符合规定,或者单位产品的质量特性轻微不符合规定。

其中包括轻微的外观不合格,不影响客户接受的其他缺陷等。

短路和断路:短路是指两个独立的相邻的焊点之间,在焊锡之后形成接合,造成不应导通而导通的结果;断路是指线路该导通而未导通。

沾锡情况:良好沾锡是指接触角度小于等于60°,焊锡均匀扩散,焊点形成良好的轮廓且光亮。

要形成良好的焊锡,应有清洁的焊接表面,正确的锡丝和适当的加热。

按焊锡在金属面上的扩散情况,可分为全扩散(0°<接触角≤30°)和半扩散(30°<接触角≤60°)。

不良沾锡是指接触角度大于60°,焊锡熔化后形成不均匀的锡膜覆盖在金属表面上,而未紧贴其上。

形成不良沾锡的可能原因有不良的操作方法、加热或加锡不均匀、表面有油污、助焊剂未达到引导扩散的效果等。

按焊锡在金属面上的扩散情况,可分为劣扩散(60°<接触角≤90°)和无扩散(90°<接触角<180°)。

不沾锡是指焊锡熔化后瞬间沾附于金属表面,随后溜走。

不沾锡的可能原因有焊接表面被严重玷污、加热不足、焊锡由烙铁头流下、烙铁太热破坏了焊锡结构或使焊锡表面氧化等。

按部品的外观形状,将SMT实装部品分为有引脚产品和无引脚产品。

了焊】由于焊接工艺不当或其它条件影响(如焊接时间过短、焊接物氧化、焊接时焊点未干受震动力使焊点呈不平滑之外表,严重時在元件腳四周,產生縐褶或裂縫。

【针孔】焊点外表上產生如針孔般大小之孔洞。

5.工作程序和要求5.1检验环境准备5.1.1照明:室内照明 500LUX以上,必要时以(三倍以上)(含)放大照灯检验确认;5.1.2 ESD防护:凡接触PCBA必需配带良好静电防护措施(配带干净手套与防静电手环接上静电接地线)5.1.3检验前需先确认所使用工作平台清洁。

6.检验判定标准6.1包装检查检验方法:目视检验数量:样板(100%)、来料(GⅡ)6.1.1每箱数量一致,产品间需隔开6.1.2标识应与实物相符, 不得有不同标识6.1.3包装不得有破、烂、脏,对产品起不到保护现象6.2尺寸检查6.2.1尺寸检查请参照各专项检验工艺及图纸;6.2.2样板必须进行全尺寸检查,6.3 PCB检查6.3.1 板面所有标识字体清晰可辨,不允许出现标识模糊、缺画,使标识分辨不清有现象;6.3.2 不可有外来杂质如零件脚剪除物、(明显)指纹、污垢(灰尘);,6.3.3不能存在有需清洗焊剂残留物,或在電气焊接表面有活性焊剂残留、灰尘和颗粒物质(如:灰尘、纤维丝、渣滓、金属颗粒,白色结晶物)、以及使用3倍或更小率放大镜,可见之锡渣不被接受(含目视可见拒收);6.3.4 对于残留在板面的锡珠,除非不可剥除直径小于0.010英寸(0.254mm)的锡珠,或直径小于0.005英寸(0.127mm),非沾于元件脚上不造成短路或影响电气间隙的可以接受,否则,是不能接受。

6.3.5 PCB不可有分层起泡,铜皮不可翅起;6.3.6 PCB刮伤非功能区露出纤维体,以及功能区露出铜箔都不可接受;6.3.7 PCB边缘及装配孔不允许有毛刺;6.4 焊点的判定标准6.4.1理想的焊点焊点沾锡角低于50度(越小越好),焊点的表面光亮、光滑、锡量适中,既能保证焊点的机械强度及物理特性,又能保证其轮廓清晰、美观且易于检查---插件式元件焊点呈圆锥状、贴片式元件焊点呈明显的坡度。

最新PCBA质量检查标准(最)最新PCBA质量检查标准(最完整版)目的:本文档旨在提供一份最新、最完整的PCBA(Printed Circuit Board Assembly,印刷电路板装配)质量检查标准,以确保PCBA产品具备优质和可靠性。

本文档适用于所有与PCBA相关的质量检查工作,包括原材料检查、工艺检查和最终产品检查。

本文档旨在提供一份最新、最完整的PCBA(Printed Circuit Board Assembly,印刷电路板装配)质量检查标准,以确保PCBA产品具备优质和可靠性。

本文档适用于所有与PCBA相关的质量检查工作,包括原材料检查、工艺检查和最终产品检查。

1. 原材料检查1.1 元器件质量检查- 检查元器件是否符合规定的规格和参数要求。

- 检查元器件的包装是否完好无损,无明显的变形或损坏。

- 确认元器件的批次和生产日期,并核实其与采购记录是否一致。

1.2 PCB板材质量检查- 检查PCB板材的厚度是否符合要求。

- 检查PCB板材的颜色、纹理和表面光洁度是否合格。

- 核实PCB板材的型号和批次,并与采购记录进行比对。

1.3 焊料和助焊剂质量检查- 检查焊料和助焊剂的型号和批次,并与采购记录进行比对。

- 检查焊料和助焊剂的保存条件是否符合要求,确保其未过期或受到污染。

2. 工艺检查2.1 手工焊接检查- 检查焊接是否均匀、牢固,焊接点是否完整且无冷焊现象。

- 检查焊接的位置、角度和间距是否符合要求。

2.2 焊接过程控制检查- 确保焊接过程中的温度、时间和压力控制合理,避免过热或冷焊等问题。

- 检查焊接过程中是否有明显的焊接留痕或未焊接到位的情况。

2.3 绝缘和包装检查- 检查绝缘层是否完整且与焊点隔离良好。

- 检查产品的包装是否完好无损,且与运输过程中的标准保持一致。

3. 最终产品检查3.1 外观检查- 检查产品外壳的加工和涂装是否符合要求。

- 检查产品的尺寸、标识和标志是否清晰可辨。

PCBA检验标准(最完整版)第一章:前言PCBA的质量是影响整个电子产品质量的重要因素之一。

为保证PCBA质量,我们需要对其进行严格的检验。

本文将介绍完整的PCBA检验标准,帮助您进行准确、高效、有效的PCBA检验。

第二章:PCBA检验目的2.1 保证产品质量PCBA作为电子产品的核心部件,其质量直接影响整个产品性能的稳定性、可靠性、耐久性和安全性。

2.2 提高产品市场竞争力对PCBA进行全面、准确、有效的检验可以有效降低产品故障率,提高用户体验,提高产品的市场竞争力。

2.3 降低生产成本通过全面检验,可以及时发现问题,减少返修率,最终降低生产成本。

第三章:PCBA检验内容3.1 外观检验外观检验用于判断PCBA外观是否符合要求,主要包括:•确认PCBA板面无明显瑕疵、变形和氧化;•确认PCBA连接部件是否有氧化、变形、松动、断裂等缺陷;•确认焊点是否完整、齐全、无虚焊、错位、多焊等问题。

3.2 尺寸检验尺寸检验用于判断PCBA的尺寸是否符合要求,主要包括:•确认PCBA的长度、宽度及厚度是否符合标准尺寸;•确认组件间距和组件贴附位置是否准确。

3.3 组件安装检验组件安装检验用于确认PCBA组件的安装是否正确,主要包括:•确认组件的安装方向是否正确;•确认组件与PCBA板面焊点是否正确对接;•确认组件是否缺失、脱落或存在异物。

3.4 电气性能检验电气性能检验用于测试PCBA的电气性能,主要包括:•确认PCBA的输入输出是否稳定;•确认电容、电阻及其他元器件的数值是否正常;•确认板间连接电阻是否正常。

3.5 环境适应性检验环境适应性检验用于测试PCBA在不同环境条件下的稳定性和可靠性,主要包括:•确认PCBA在不同温度、湿度、震动和冲击条件下的工作状况;•确认PCBA在不同环境条件下的EMC性能是否正常。

第四章:PCBA检验工具为了保证PCBA检验的准确性,我们需要配备相应的检验工具,主要包括:•显微镜:用于检查焊点情况和检验组件是否正确安装;•万用表:用于测试电气性能和元器件数值;•热风枪:用于检验焊点锡膏情况和测试环境适应性;•多功能测试仪:用于测试电气性能和工作稳定性。

pcba检验标准PCBA检验标准。

PCBA(Printed Circuit Board Assembly)是指印刷电路板组装,是电子产品中不可或缺的一部分。

在PCBA生产过程中,检验是非常重要的环节,它可以保证产品的质量和稳定性。

本文将介绍PCBA检验的标准和方法,以便为相关行业人士提供参考。

首先,PCBA检验的标准主要包括外观检验、功能检验和可靠性检验。

外观检验是指对PCBA外观质量的检查,包括焊接质量、元器件安装位置、焊盘质量等。

功能检验是指对PCBA功能的检测,包括电气性能、信号传输、功耗等。

可靠性检验是指对PCBA在特定环境条件下的可靠性测试,包括高低温循环测试、湿热循环测试、振动测试等。

其次,PCBA检验的方法主要包括人工检验和自动检验两种。

人工检验是指通过人工目测和测试仪器进行检验,主要用于外观检验和功能检验。

自动检验是指通过自动化设备进行检验,主要用于功能检验和可靠性检验。

在实际生产中,通常会采用人工检验和自动检验相结合的方式,以确保检验的全面性和准确性。

另外,PCBA检验的流程主要包括前检验、中检验和后检验三个阶段。

前检验是指在PCBA生产过程中的各个环节进行检验,包括元器件采购检验、印刷电路板制造检验等。

中检验是指在PCBA组装过程中进行检验,包括元器件焊接检验、功能测试等。

后检验是指在PCBA组装完成后进行的最终检验,包括外观检验、功能检验和可靠性检验。

最后,为了确保PCBA检验的准确性和稳定性,需要制定相应的检验标准和流程,并配备专业的检验人员和设备。

同时,还需要建立完善的检验记录和追溯体系,以便及时发现和解决问题。

此外,还需要不断改进和优化检验方法,以适应不断变化的市场需求和产品技术。

总之,PCBA检验是保证产品质量的重要环节,它直接关系到产品的可靠性和稳定性。

只有严格按照标准和流程进行检验,才能确保产品的质量和性能达到要求。

希望本文所介绍的PCBA检验标准和方法能够对相关行业人士有所帮助,促进行业的健康发展。

PCBA品质标准引言PCBA(Printed Circuit Board Assembly)指的是将已经印制完成的电路板与电子元器件进行组装的过程。

在现代电子制造中,PCBA是一个至关重要的环节,影响着最终产品的品质和性能。

为了确保PCBA的品质,制定一套品质标准变得至关重要。

本文将介绍一套完整的PCBA品质标准。

一、外观标准1. 焊接质量PCBA中的焊接质量直接影响着电路的正常工作和可靠性。

以下是焊接质量的标准:•焊接点应呈现均匀的锡垫,没有过量和不足的现象。

•连焊应牢固,没有松动和露锡现象。

•焊接点应无任何的裂缝和毛刺。

•没有冷焊、错位、错焊和虚焊现象。

2. 组件安装组件安装的质量也是PCBA品质的重要指标之一。

以下是组件安装的标准:•组件应按照布局图和规范正确安装,没有错位和漏装。

•组件脚与PCB焊盘焊接牢固,没有松动。

•没有组件漏锡、虚锡和过量锡的现象。

•组件与PCB之间没有过高或过低的距离。

3. 标识和标记标识和标记是为了方便使用和维修而存在的,以下是标识和标记的标准:•PCB上应清晰标识电路板的名称、版本号和生产日期。

•组件上应清晰标识组件的型号、规格和生产厂家。

•电路板上的其他标记应准确、清晰可读。

二、电气性能标准1. 电气参数PCBA的电气参数是评估其性能的重要依据之一。

以下是电气参数的标准:•电路板的负载能力应符合设计要求,不应出现过载现象。

•各个电路节点的电压和电流值应符合设计要求,偏差不应超过规定范围。

2. 功能测试功能测试是判断PCBA是否正常工作的关键环节。

以下是功能测试的标准:•PCBA应按照设计要求完成各项功能测试,没有失效和误动。

•各个功能模块之间的协作应正常,没有冲突和故障。

•PCBA在长时间运行测试中应保持稳定性和可靠性。

3. 环境适应性PCBA在各种环境条件下运行时应具备一定的适应性。

以下是环境适应性的标准:•PCBA在指定工作环境温度范围内应正常工作。

•PCBA在指定工作湿度范围内应正常工作。

pcba测试检验标准PCBA测试检验标准。

PCBA(Printed Circuit Board Assembly)是指印刷电路板组装,是电子产品中不可或缺的一部分。

在PCBA制造过程中,测试检验是非常重要的环节,它可以确保PCBA的质量和可靠性。

本文将介绍PCBA测试检验的标准和方法,以便于制造商和工程师们更好地了解和应用。

首先,PCBA测试检验的标准主要包括以下几个方面:1. 外观检验,外观检验是PCBA测试的第一步,通过肉眼观察PCBA的焊接质量、元器件安装位置、焊盘是否有氧化等情况,以确保PCBA的外观符合要求。

2. 功能测试,功能测试是PCBA测试的关键步骤,通过应用电源和测试仪器对PCBA进行电气性能测试,包括电压、电流、信号等参数的测试,以验证PCBA的功能是否正常。

3. 环境试验,环境试验是为了验证PCBA在不同环境条件下的可靠性,包括高温、低温、湿热、振动等试验,以确保PCBA能够在各种恶劣环境下正常工作。

4. 可靠性测试,可靠性测试是为了验证PCBA在长时间工作后的稳定性和可靠性,包括老化测试、寿命测试等,以确保PCBA在使用寿命内能够保持良好的性能。

其次,PCBA测试检验的方法主要包括以下几种:1. 手工检验,手工检验是指通过人工对PCBA进行外观检查和功能测试,适用于小批量生产和定制产品。

2. 自动化测试,自动化测试是指通过测试设备和软件对PCBA进行全面的功能测试和可靠性测试,适用于大批量生产和标准化产品。

3. 抽样检验,抽样检验是指通过对PCBA进行抽样检测,以代表整个批次的质量水平,适用于中等规模生产和一般产品。

4. 定期检验,定期检验是指对PCBA进行定期的环境试验和可靠性测试,以确保PCBA的长期稳定性和可靠性,适用于长周期生产和高可靠性产品。

总之,PCBA测试检验是确保PCBA质量和可靠性的重要环节,制造商和工程师们应该根据标准和方法对PCBA进行全面的测试检验,以确保产品质量和客户满意度。

PCBA测试标准(最完整版)1. 简介此文档旨在提供一份完整的PCBA测试标准,以确保PCBA产品的质量和性能达到预期要求。

PCBA测试是指对印刷电路板组装(PCBA)完成后的功能、电性能、可靠性等进行检测和验证的过程。

本标准将涵盖常见的PCBA测试内容和相应的测试方法。

2. 功能测试2.1 连接性测试- 目标:验证PCBA上各个元件之间的连接是否正常。

- 方法:使用万用表或测试夹具进行电阻、连通性测试。

2.2 功能验证测试- 目标:验证PCBA在正常工作条件下的功能是否正常。

- 方法:将PCBA连接到相应的电源和信号源,观察并记录PCBA的反应、输出等情况。

3. 电性能测试3.1 电压测试- 目标:验证PCBA在额定电压下的性能是否正常。

- 方法:使用数字电压表或示波器测试PCBA上各个电压节点的电压值。

3.2 电流测试- 目标:验证PCBA在额定电流下的性能是否正常。

- 方法:使用电流表或电流探头进行电流测试。

4. 可靠性测试4.1 温度循环测试- 目标:验证PCBA在温度变化环境下的性能是否正常。

- 方法:将PCBA暴露在一系列温度变化的环境中,观察并记录PCBA的响应和性能。

4.2 湿度测试- 目标:验证PCBA在湿度变化环境下的性能是否正常。

- 方法:将PCBA暴露在一系列湿度变化的环境中,观察并记录PCBA的响应和性能。

5. 其他测试5.1 阻抗测试- 目标:验证PCBA上各个电路的阻抗是否满足设计要求。

- 方法:使用阻抗测试仪或示波器进行阻抗测试。

5.2 焊接质量测试- 目标:验证PCBA上焊接质量是否良好。

- 方法:使用目视检查或显微镜检查焊点的质量和焊接问题。

6. 测试报告测试完成后,应撰写测试报告,包括测试方法、测试结果、异常情况等详细信息,并结合标准要求对测试结果进行评估和总结。

以上是PCBA测试的最完整版标准,通过进行严格的测试,可以有效确保PCBA产品的质量和稳定性。

请根据具体项目需求,在此基础上进行适当调整和补充。

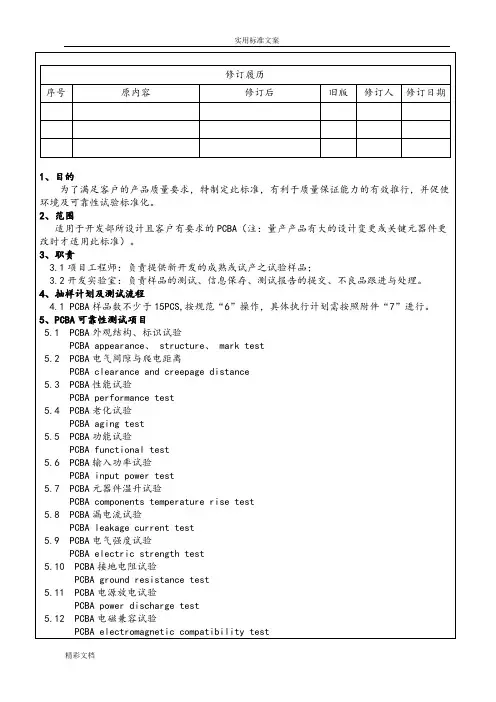

1、目的为了满足客户的产品质量要求,特制定此标准,有利于质量保证能力的有效推行,并促使环境及可靠性试验标准化。

2、范围适用于开发部所设计且客户有要求的PCBA(注:量产产品有大的设计变更或关键元器件更改时才适用此标准)。

3、职责3.1项目工程师:负责提供新开发的成熟或试产之试验样品;3.2开发实验室:负责样品的测试、信息保存、测试报告的提交、不良品跟进与处理。

4、抽样计划及测试流程4.1PCBA样品数不少于15PCS按规范“6”操作,具体执行计划需按照附件“ 7”进行。

5、P CBA可靠性测试项目5.1PCBA外观结构、标识试验PCBA appeara nee 、structure 、mark test5.2PCBA电气间隙与爬电距离PCBA cleara nee and creepage dista nee5.3PCBA性能试验PCBA performa nee test5.4PCBA老化试验PCBA agi ng test5.5PCBA功能试验PCBA fun etio nal test5.6PCBA输入功率试验PCBA in put power test5.7PCBA元器件温升试验PCBA eomp onents temperature rise test5.8PCBA漏电流试验PCBA leakage eurre nt test5.9PCBA电气强度试验PCBA eleetrie stre ngth test5.10PCBA接地电阻试验PCBA ground resista nee test5.11PCBA电源放电试验PCBA power diseharge testPCBA electromagnetic compatibility test A Con ducted In terfere nee testB、Power Clamp Interferenee testC、E FT testD Voltage Dips and InterruptionstestE、ESD testF、Surge test5.13PCBA电压变动试验PCBA voltage fluctuation test5.14PCBA高低压工作特性试验PCBA high and low voltage work performa nee test5.15PCBA高温高湿工作试验PCBA high temperature and high humidity worki ng test work5.16PCBA低温工作试验PCBA low temperature worki ng test5.17PCBA冷热冲击试验PCBA thermal shock test5.18PCBA高温高湿、低温存贮试验PCBA high temperature and high humidity, low temperature storage test5.19PCBA耐漏电起痕试验PCBA Proof tracki ng test5.20PCBA通断电实验PCBA on-off test5.21PCBA电子振动试验PCBA electronic vibration test5.22PCBA盐雾试验PCBA salt spray test5.23PCBA短路发热试验PCBA shorted heat ing test6、测试项目具体操作规范6.1PCBA外观结构、标识试验:试验目的:确认提供后续组装上的流畅及保证产品的质量试验设备:放大镜试验样品:3PCS试验内容:元器件排列整齐,无多件、少件、错件、反向、脚未插入等不良现象,布线应合理;整体外表光洁,无明显可见的损伤、划痕、龟裂、霉点、毛刺、锈蚀和涂层剥离现象;各焊点圆润、一致、无虚焊;引脚长 1.8-2.5mm,元件浮起w 0.5mm;标志及印刷应清晰、正确且附着牢固。

pcba板检验及接收标准

PCBA板的检验及接收标准包括以下方面:

1.外观检查:检查PCBA板的尺寸精度、位置精度、表面处理以及

电气安全。

尺寸精度应符合设计要求,如孔径、线宽、线距等。

位置精度应准确,无偏差,如元件间距、焊盘位置等。

表面处理应符合要求,如是否有划痕、氧化、油污、裂纹、凹陷、变色、腐蚀等。

电气连接应可靠,无短路、开路现象。

2.允收条件:零件有损坏,但本体保持良好,内部金属组件无外露,

并且文字标示规格,极性可辨识。

IC虽有损坏,但无破裂现象。

IC脚与本体封装处没有破裂。

零件脚无损伤。

零件面吃锡以孔内填锡量达PCB板厚的75%以上。

焊点上的针孔大小小于零件脚截面积1/4,任一点之针孔都没有贯穿过PCB。

这些标准都是为了确保PCBA板的品质和性能,以保证其在实际使用中的稳定性和可靠性。

pcba板检验标准PCBA板检验标准。

PCBA板(Printed Circuit Board Assembly)是指已经焊接完成的电路板,它是电子产品中至关重要的一个组成部分。

为了确保PCBA板的质量和可靠性,需要进行严格的检验。

本文将介绍PCBA板的检验标准,以便保证产品质量和生产效率。

首先,PCBA板的外观检验是非常重要的一步。

外观检验包括检查焊接点的质量、焊盘的完整性、元器件的安装位置和方向等。

焊接点应该均匀、光滑,没有虚焊、漏焊等现象。

焊盘应该完整,没有裂纹或者氧化现象。

元器件的安装位置和方向应该符合设计要求,没有偏移或者反向安装的情况。

其次,电气性能检验是PCBA板检验中的重要环节。

电气性能检验主要包括对PCBA板的通电测试和功能测试。

通电测试用来检查PCBA板的导通情况,包括检查电路的通断情况、元器件之间的连接情况等。

功能测试则是验证PCBA板的功能是否符合设计要求,包括检查各个功能模块的工作状态、输入输出信号的正确性等。

另外,环境适应性检验也是PCBA板检验中的重要内容。

环境适应性检验主要包括PCBA板的耐热、耐寒、耐湿、耐干、耐震等性能测试。

这些测试可以帮助我们评估PCBA板在各种环境条件下的可靠性和稳定性,确保产品在不同环境下都能正常工作。

最后,PCBA板的标识和包装也是PCBA板检验中需要重点关注的内容。

标识应该清晰、完整,包括产品型号、生产日期、生产批次等信息。

包装应该符合相关标准,能够有效保护PCBA板不受损坏,确保产品运输过程中的安全性。

总之,PCBA板的检验标准是确保产品质量和可靠性的重要手段。

通过严格的外观检验、电气性能检验、环境适应性检验以及标识和包装的检验,可以有效地提高PCBA板的质量,确保产品的可靠性和稳定性。

希望本文所介绍的PCBA板检验标准能够对相关行业提供一定的参考和帮助,促进产品质量的提升和行业的发展。

PCBA可靠性实验条件及步骤PCBA(Printed Circuit Board Assembly)可靠性实验是为了评估电子产品的质量和性能,确保其能够在正常工作条件下稳定运行。

下面是PCBA可靠性实验的条件和步骤:实验条件:1.温度条件:根据产品使用环境,可以选择常温(25℃)、高温(通常为55℃或70℃)或低温(通常为-20℃或-40℃)。

一般实验需要在温度梯度下进行,例如从常温逐渐升温到高温,或者从常温逐渐降温到低温。

温度条件的选择应根据产品的实际需求进行。

2.湿度条件:根据产品使用环境,可以选择相对湿度为30%~60%或90%。

湿度条件可以用来测试电子产品在潮湿环境下的性能和可靠性。

3.电压条件:根据产品的电源要求,可以选择正常工作电压、过电压或欠电压等不同电压条件。

电压条件可以用来测试电子产品在不同电压下的工作情况和可靠性。

实验步骤:1.要求制定出可靠性实验方案,包括实验条件、实验样品数量、实验时间等。

2.首先对样品进行预处理,包括为样品安装必要的外壳、模拟实际使用环境等。

3.将样品放置于实验室设备中,然后根据实验方案进行控制参数的设定,例如温度、湿度和电压等条件。

4.根据实验方案,进行可靠性测试,例如在不同温度下长时间工作、在高温湿度环境下进行加速老化测试等。

5.根据实验结果对样品进行评估和分析,比对实验前后样品的性能差异,从而评估样品的可靠性。

6.根据实验结果,可以对产品进行改进和优化,以提高产品的可靠性。

如果实验结果符合要求,可以进一步进行批量生产。

需要注意的是,PCBA可靠性实验的步骤和条件可能会根据不同产品的特点和需求而有所变化。

因此,在实施实验之前,必须根据实际情况制定出适合的实验方案,并根据实际情况进行调整和优化。

此外,实验过程中需要严格按照实验指导和操作规程进行,确保实验的准确性和可靠性。

pcba检验标准一、目的和范围本标准旨在为PCB(Printed Circuit Board,印刷电路板)组装过程的品质检查提供一个通用准则。

其范围涵盖了从原材料到成品组装过程中所有阶段的品质检查。

二、引用标准本标准参考了IPC-A-610C《电子设备验收条件》和IPC-7711/7721《线路板可接受条件/元件可接受条件》等标准,以及其他相关的国家和行业标准。

三、术语和定义1.PCBA:印刷电路组装件,指在印刷电路板上组装了电子元件的组件。

2.缺陷:不符合规格要求的项目或条件。

3.致命缺陷:可能导致产品失效、人员伤亡或重大财产损失的缺陷。

4.严重缺陷:可能影响产品性能或对产品可靠性产生负面影响的缺陷。

5.轻微缺陷:对产品性能和可靠性影响较小的缺陷。

四、检验要求1.检验分类检验分为来料检验、过程检验和成品检验三个阶段。

2.检验环境检验应在符合产品特性的环境下进行,如温度、湿度、洁净度等。

3.检验设备应使用符合标准的检验设备和工具,确保其准确性和可靠性。

4.检验人员检验人员应具备相应的专业知识和技能,能够正确理解和执行检验标准。

5.抽样方案根据实际情况制定合理的抽样方案,采用随机抽样或系统抽样方式。

6.缺陷分类与判定缺陷分类与判定应符合IPC-A-610C和IPC-7711/7721等标准的要求。

7.不合格品处理不合格品应按照相关规定进行处理,如返工、返修、报废等。

8.记录与报告应做好检验记录,定期生成品质报告,以便对品质状况进行分析和改进。

9.持续改进根据品质报告和客户反馈,持续优化检验标准和改进生产过程,提高产品质量和可靠性。

10.定期评审与更新定期对检验标准进行评审和更新,以确保其适应性和有效性。

五、检验方法1.目视检验目视检验是指通过观察PCB板的外观和元器件排列、焊接状况等来判断其是否符合要求的检验方法。

目视检验应关注表面是否有污渍、刮伤、变色等不良现象,焊点是否饱满、无气泡,元器件是否错装、漏装等。

pcba检验标准

PCBA检验标准是根据产品的质量要求和工艺标准所制定的检

验指标。

其中一些常见的PCBA检验标准包括:

1. IPC-A-610:这是国际电子行业协会制定的PCBA检验标准,主要针对电子组装产品的外观、焊接、布局、尺寸和电气连接等方面的要求进行检验。

2. IPC-A-600:这是IPC制定的PCB(Printed Circuit Board,

印刷电路板)检验标准,主要涵盖PCB的尺寸、外观、焊盘、布局、线路通断等方面的要求。

3. J-STD-001:这是电子工业联合会(JEDEC)制定的电子组

装技术标准,主要针对电子组装的焊接工艺进行检验。

4. ISO 9001:这是国际标准化组织(ISO)制定的质量管理体

系标准,包括了PCBA制造过程中的检验控制要求,如材料

采购、生产过程和出货检验等。

5. UL认证:UL(Underwriters Laboratories)是一个独立的安

全科学机构,其认证标志表示产品已经通过了相关的安全测试和评估。

6. ROHS指令:ROHS(Restriction of Hazardous Substances)

是欧盟制定的限制有害物质的指令,要求电子产品中的某些有害物质含量必须在特定限制范围内。

以上是一些常见的PCBA检验标准,具体的检验标准可能根据产品的要求和行业的不同而有所差异。