铝合金薄壁异形件数控加工及工装设计毕业设计

- 格式:doc

- 大小:545.00 KB

- 文档页数:48

薄壁零件的加工毕业设计内容摘要随着计算机技术的发展,数字控制技术已经广泛的应用于工业控制的各个领域,尤其在机械制造业中应用十分的广泛。

而中国作为一个制造业的大国,掌握先进的数控加工工艺和好的编程技术也是相当重要的。

本文开篇主要介绍了数控技术的现状及其发展的趋势,紧接着对数控铣削加工工艺做了简要的介绍,使对数控铣削加工工艺有了一个总体的了解。

接下来主要是对具体零件的加工工艺的分析,然后用西门子840D仿真软件指令进行数控编程和仿真加工,最终根据所编写的程序在数控机床上加工出对应的产品。

关键词:数控,铣床,数控工艺,编程ABSTRACTAs the development of computer technology , the Numerical Control Technology has been widely applied to various fields of industial control ,especially in engineering industry .And china is a big country in manufacturing,so more and more chinese master the konwledge of numerical control processing and programming technology is very important.At first,this paper mainly introduces the status of NC and the development trend.Subsequently,the NC milling process has been made a brief introduction and make people master the knowledge in general.The next part is analysis the processing of specific of specific parts,then use the Simens 840D CNC simunation software instructions for programming anf simulation processing 。

铝合金薄壁深腔的数控加工摘要:铝合金零件由于具有壁薄、重量轻、刚度低、结构复杂等特点,在加工制造过程中易发生变形,导致加工成本高、耗时长且难度大,使得零件加工精度难以达到设计要求。

并且由于深腔类薄壁件的型腔较深,加工时刀具的悬伸比大、刀具刚性差,在切削力作用下,刀具及工件侧壁极易产生变形,造成工件壁厚不均、尺寸超差,甚至造成刀具、机床损坏以及零件报废,严重影响加工精度与加工效率。

关键词:铝合金;薄壁深腔;数控加工;前言:目前,大多数企业在对此类零件进行实际加工时仍然采取传统试切的方式、基于经验选择工艺参数以及采用小切削量进行多步切削加工等,在加工完成后对于部分精度超差的零件采用钳工手工校正的方式减小误差。

众所周知,这种方法存在很大弊端,将导致生产成本高、加工工时长,以及加工精度和加工质量不能得到稳定保证等问题。

一、影响零件加工精度的因素在数控车削加工过程中,通常采用刀具对零件进行切削,如果刀尖圆角过大或刀尖磨损严重,以及刀具切削参数不合理等,则在切削过程中会产生过大的切削力,使零件受到局部挤压,从而导致零件变形。

在数控车削加工过程中,由于刀尖与零件表面切削层进行挤压摩擦,零件切削层由弹性变形到塑性变形直至断裂,必然会产生较大的切削热,切削热会使零件表面温度快速升高。

由于零件的热胀冷缩会导致零件局部变形且在切削结束后无法恢复,因此切削热会导致零件变形。

在数控车削加工过程中,如果零件的装夹方式不合理或夹紧力过大,则会使加工部位在释放夹紧力后随零件夹紧部位变形而变形,导致零件变形。

在定位装夹时,由于受到径向的夹紧力,也会出现变形,当完成加工之后,零件恢复其弹性变形,导致出现椭圆变形,造成零件报废。

铝合金产品零件的变形将会影响到零件的使用性能。

在具体的加工过程中,影响零件变形的主要因素为切削力、切削热和夹紧力。

切削过程中,产生的切削力大小直接影响到切削热和夹紧力,切削热引起铝合金材料的热变形;施加在零件上的夹紧力引起薄壁零件的冷变形;从而容易产生切削力下的振动变形。

铝合金薄壁零件数控车削工艺分析摘要:本文以铝合金薄壁零件为例,详尽地介绍了在数控车床加工中,通过合理的零件装夹,刀具的调整选用,切削参数的优化处理,提高薄壁零件表面加工精度的问题,使批量生产的经济效益得到有效保障。

希望能为相关研究,提供一些全新的参考意见。

关键词:铝合金;薄壁零件;数控;车削工艺在使用数控车床以来,已先后进行了各类薄壁零件的车削加工,经过不断改进和反复实验,通过采用选用合理的切削刀具、优化切削参数、工件的装夹,并充分地考虑工艺问题对零件加工品质的影响,有效地克服薄壁零件加工过程中出现的变形,保证了加工精度,积累和总结了对薄壁零件的加工技术和经验。

1.铝合金的切削特性相比于纯铝,铝合金的结构性能更好、可加工性更高。

通常在纯铝中添加铜、硅、镁、锌等合金元素构成铝合金。

这些铝合金在不同的场合都有重要的技术和工艺应用。

1.1切削性能铝合金延展性好,具有很好的抗拉强度。

同时兼具硬度低和导热性好的双重优点,非常适合用于高速切削。

但在实际加工时,由于铝合金具有很高的膨胀系数,导致切削时容易变形,因此在对其进行切削之前,应该先热处理强化或者冷处理强化。

1.2切削问题受到铝合金本身物理特性的影响,切削的问题主要表现在这三个方面:粘刀现象、切削变形以及切削中的振动问题。

切削时,由于摩擦生热,导致铝合金材料的表面开始受热变软直到熔化。

并且由于铝合金具有很好的延展性,导致切屑不能及时掉落,受热之后就会粘在刀口上,造成粘刀现象;铝合金材料质地软,抗塑性变形能力差。

在切削过程中,受热以及受到应力的作用都会导致工件变形,影响使用,造成资源的浪费;在使用刀具对铝合金材料进行切削时,会出现弹性回复的现象,这是由铝合金弹性模量小的原因造成的。

这就会导致切削刀具、给进系统的振动。

2.铝合金薄壁零件加工难点2.1材料切削性能差铝合金材料塑性大,导致强烈的切削变形,从而造成在加工时,切削力和切削热的增加;由于材料的导热系数低,使得切削区内形成较高的切削温度,造成刀具的剧烈磨损而失效;该材料与大多数刀具中的合金元素会发生亲和反应,使得材料黏刀严重,进一步加剧了刀具磨损,影响了产品的加工品质和加工效率。

研究生学位论文题目作者姓名吉林大学分类号:单位代码:10183 研究生学号:200XXXXXXX密级:(以上为宋体加粗小四号字)吉林大学硕士学位论文(专业学位)中文论文题目(要求黑体三号字)英文论文题目(要求Arial体小三号字)(以下为宋体加粗三号字)作者姓名:类别:领域(方向):指导教师:培养单位:年月硕士学位论文—————————————————————铝合金数控加工与夹具设计—————————————————————Aluminum Alloy CNC Processing and Fixture Design(Arial三号字)(以下均为宋体四号字)作者姓名:领域(方向):指导教师:类别:答辩日期:年月日未经本论文作者的书面授权,依法收存和保管本论文书面版本、电子版本的任何单位和个人,均不得对本论文的全部或部分内容进行任何形式的复制、修改、发行、出租、改编等有碍作者著作权的商业性使用(但纯学术性使用不在此限)。

否则,应承担侵权的法律责任。

吉林大学博士(或硕士)学位论文原创性声明本人郑重声明:所呈交学位论文,是本人在指导教师的指导下,独立进行研究工作所取得的成果。

除文中已经注明引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写过的作品成果。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。

本人完全意识到本声明的法律结果由本人承担。

学位论文作者签名:日期:年月日摘要随着工业的发展,铝合金在各个领域的应用开始广泛起来,但由于铝合金构件结构本身的刚性差,其在加工过程中极易产生变形,加工的质量在要求上很难达到指定要求,因此,对于铝合金构件的加工一直以来是一个难点。

本文将借助某项目,运用CAD/CAM/CAE技术,对铝合金构件的高速加工工艺做进一步研究。

优化了刀具在高速加工时的运行轨迹。

对于铝合金构件容易变形的特性,又考虑到加工效率问题和加工质量问题,采用高速加工在绝大程度上是有助于解决以上问题,然后考虑到刀具的使用效率极其寿命,需从刀具的切入、移刀和对圆角处理等方面做优化,最终制定出刀具轨迹的最优方式。

毕业设计(论文)题目:铝合金薄壁异型件数控加工及工装设计学院:应用技术学院专业:机械设计制造及其自动化学生姓名:学号:指导老师:2012年03 月01 日目录●摘要 (3)●ABSTRACT (4)●第一章概论………………………………………………………………………………1.1引言………………………………………………………………………………………1.2数控加工的特点……………………………………………………………………1.3国内外研究状况……………………………………………………………………1.4数控加工发展现状…………………………………………………………………1.5结论………………………………………………………………………………………●第二章零件分析及设计任务书 52.1铝合金薄壁异形件分析 (5)2.2零件的结构特点 (5)2.3零件的技术要求 (5)2.4零件加工要求 (5)2.5 数控加工的特点 (7)●第三章工艺规程的制定 83.1 生产类型及工艺特征 (8)3.2 零件材料及毛坯 (8)3.3 定位基准的选择 (8)3.4 工艺路线的拟定 (9)3.41毛坯制造 (9)3.42.强化处理 (10)3.5数控加工 (10)3.6钳工 (10)3.7表面处理 (11)●第四章切削用量的选择 114.1主轴转速 (11)4.2背吃刀量 (11)4.3进给速度 (11)4.4铣削功率校验 (12)●第五章专用夹具设计 135.1被加工零件工序图 (13)5.2专用夹具设计 (16)●第六章数控加工程序编制 176.1 数控加工程序 (17)全文总结 (28)致谢 (29)参考文献 (30)摘要铝合金薄壁异形件主要应用在航空航天等机载设备中,因此要求壁厚薄以达到减轻重量的目的,同时需要保证一定的强度与刚度。

通过它将若干只微波器件按一定的相互位置关系装配在一起,按电信设计要求实现微波信号的发射与接收。

铝合金曲面薄壁件柔性工装夹具的研究与设计摘要:在机械设计和生产过程中,对夹具的性能提出了更高的要求。

汽车行业中,铝合金曲面薄壁件柔性工装夹具被广泛应用于汽车主模检测设备中,为使其更好地制造,必须设计出与之相适应的柔性工装夹具,本文简述了柔性工装夹具设计的原则、柔性工装夹具的发展趋势、汽车主模型薄壁件工装研究现状,并对汽车主模型检具设计作了简要的介绍,以期对从事这方面工作的人员有所帮助。

关键词:铝合金;设计;曲面薄壁件;柔性;工装夹具机械产品的问世极大地提高了人们的生产和生活水平。

在汽车、飞行器等制造过程中,对曲面的机械特性、材料厚度等提出了苛刻的要求,并且这些零件直接影响到了汽车、飞行器的生产质量,因此制造起来非常困难。

夹具是一种用来对被加工零件进行定位与紧固,从而确保其加工精度的一种重要机械装备,在车身零件检测全流程中占有举足轻重的位置。

所以,工装的设计质量直接关系到机床的设计与加工效率。

七十年代末以来,由于数控加工等在机械设计和制造领域的应用越来越多,柔性化已成为当今机械设计和制造领域的一个重要发展趋势,而柔性夹具也随之产生。

所谓柔性夹具是指在一个夹具系统中,可以同时夹持多个形状和大小各异的工件。

它是一种可以在数控机床上装配各种尺寸的工件的夹具。

当前,许多公司在生产薄壁件时,都特别关注柔性夹具的设计和制造。

因此,对铝合金曲面薄壁件柔性工装夹具进行研究具有重要的现实意义。

一、柔性工装夹具设计的原则当工件被处理时,第一个要做的就是在机器上或固定架上占有一个适当的地方,这个工序也称为定位。

为保证已被装好的零件在切割时不受外力的影响而移动,必须将被装料固定在正确的位置上,也称为夹紧。

定位和夹紧的过程合称装夹。

所以,在进行工装的设计时,必须与被加工的薄壁型铝合金零件相联系,对其进行位置和位置的研究,才能保证所设计的工装能够满足其夹紧要求。

要做到这一点必须遵守以下设计准则:1.确保了夹具的工作稳定性。

对于柔性夹具而言,虽然能够依据不同工件进行装夹点的变动,但在设计柔性夹具时,仍然要注重夹紧机构是否可以提供充足的夹紧力,以防止在切削过程中,因受切割力、工件重力等因素的作用无法正常的定位,夹持之后,也不会损坏被定位后的准确位置以及己加工表面。

文索引号:119

图15 数控编程的一次合格率时间统计

机床仿真时间

图17 查看机床仿真时间

五、总结

当今的市场经济环境下,安全是企业生存的基础,质量

是企业的生命,工作效率是企业发展的源泉,将仿真技术与工

艺、生产管理全方位结合,形成系统化的仿真应用规范,提升

了工厂的整体实力。

希望通过本文的介绍,能够为大家拓展视

野,拓宽思路,使数控加工仿真能更好的为技术服务,为生产

管理服务。

图16 数控机床干涉碰撞柏拉图

CAD/CAM与制造业信息化·2010年第5期

文索引号:120

d8r4-5.nc

加工简图:

工件名称:薄壁铝件X

机 床: CNC Y

文件地址:2015Z=0

审核xu会签

的环节之一,其在实现设计加工自动化、提高加工精度和

加工质量、缩短产品研制周期等方面发挥着重要作用。

采用

CIMATRON、Pro/ENGINEER或NX等先进软件进行三维建模,然后

根据零件的结构特点,生成零件的工程图、加工工艺图。

根据

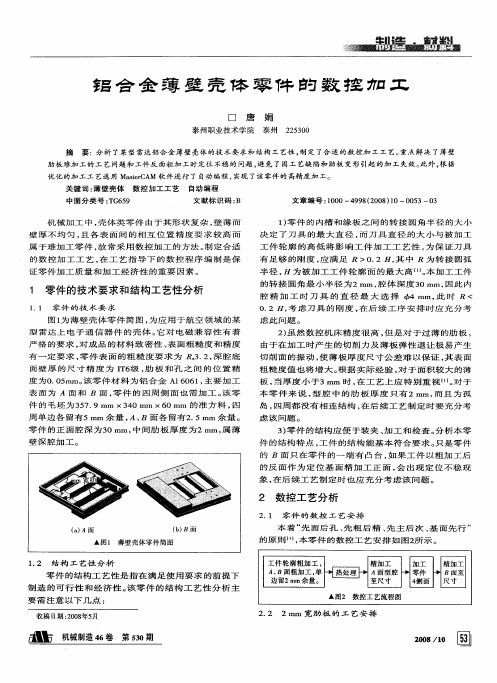

图1 薄壁件图。

毕业设计(论文)题目:铝合金薄壁异型件数控加工及工装设计学院:应用技术学院专业:机械设计制造及其自动化学生姓名:学号:指导老师:2012年03 月01 日目录●摘要 (3)●ABSTRACT (4)●第一章概论………………………………………………………………………………1.1引言………………………………………………………………………………………1.2数控加工的特点……………………………………………………………………1.3国内外研究状况……………………………………………………………………1.4数控加工发展现状…………………………………………………………………1.5结论………………………………………………………………………………………●第二章零件分析及设计任务书 52.1铝合金薄壁异形件分析 (5)2.2零件的结构特点 (5)2.3零件的技术要求 (5)2.4零件加工要求 (5)2.5 数控加工的特点 (7)●第三章工艺规程的制定 83.1 生产类型及工艺特征 (8)3.2 零件材料及毛坯 (8)3.3 定位基准的选择 (8)3.4 工艺路线的拟定 (9)3.41毛坯制造 (9)3.42.强化处理 (10)3.5数控加工 (10)3.6钳工 (10)3.7表面处理 (11)●第四章切削用量的选择 114.1主轴转速 (11)4.2背吃刀量 (11)4.3进给速度 (11)4.4铣削功率校验 (12)●第五章专用夹具设计 135.1被加工零件工序图 (13)5.2专用夹具设计 (16)●第六章数控加工程序编制 176.1 数控加工程序 (17)全文总结 (28)致谢 (29)参考文献 (30)摘要铝合金薄壁异形件主要应用在航空航天等机载设备中,因此要求壁厚薄以达到减轻重量的目的,同时需要保证一定的强度与刚度。

通过它将若干只微波器件按一定的相互位置关系装配在一起,按电信设计要求实现微波信号的发射与接收。

因此该类零件的加工精度要求更高。

铝合金薄壁异形件的种类很多,其尺寸、大小和结构形式随其用途的不同也有很大的差异。

一般来说铝合金薄壁异形件的主要结构特点是:有加工精度要求高的安装孔;结构复杂、形状怪异、没有明显基准面;壁厚薄而且不均匀;铝合金材料与一般钢件相比,切削后容易产生切削应力,导致变形等。

该零件的加工精度要求较高,加工面主要是孔和平面,位置、形状、尺寸精度都各有要求。

工艺设计时要考虑到节约成本,提高生产率,减轻工人劳动强度,因此采用数控加工并设计了专用工装,能有效地保证尺寸加工精度。

零件表面层的物理力学性能,对零件的使用性能与使用寿命有很大影响,提高和改善零件表面层的物理力学性能,因此,零件最终工序加工方法的选择,应考虑该零件的具体工作条件及可能产生的破坏形式。

受交变应力作用的零件,从提高零件疲劳强度出发,应选择使零件产生残余压应力避免产生残余拉应力的最终加工方法。

关键词:薄壁异形机载设备专用工装疲劳强度残余拉应力ABSTRACTThe aluminum metal alloy thin wall abnormal shape piece main application at aviation aerospace etc. the machine carries an equipments in, therefore request the wall the purpose that the degree of thickness eases by attaining weight, need to promise certain strength in the meantime with just degree. Pass it press some microwave spare parts certain mutual position to relate to assemble together and press the telecommunication design to request to carry out the blast-off of microwave signal and receives. Therefore that type of spare parts processes accuracy to have higher request. The category of the aluminum metal alloy thin wall abnormal shape piece is a lot of, its size, size and structure form therewith the dissimilarity of use also has very great difference. Generally speaking the main structure characteristics of the aluminum metal alloy thin wall abnormal shape piece Behaves the gearing bore to process accuracy request Goatee structure is complicated, weird shape and have no obvious base level; Wall degree of thickness and asymmetry; The aluminum metal alloy material easily produces to slice to pare in response to the dint after slicing to pare compared with the general steel piece, cause to transform etc..That spare parts processes accuracy to have higher request and process noodles mainly is peaceful bore side, position, shape and size the accuracy Be all each to have a request. Technological design want in consideration of economize cost, raise rate of production, ease worker labor strength, therefore adopt a number to control to process and design the appropriation work packs, can availably promise that the size processes accuracy. The physical mechanics function of spare parts surface layer to usage function and service life of spare parts influences very greatly, the physical mechanics function of exaltation and the improvement spare parts surface layer, therefore, the spare parts end work preface processes the choice of method, should consider the concrete work condition and possible output breakage form of that spare parts. BE handed over to change in response to the spare parts of dint function from raising spare parts tired strength to set out, should choose to make the spare parts produced remnants remaining to press to avoid creation remnants in response to the dint remaining pulls in response to the finally processing of the dint method. key words:Thin wall Abnormal shape The machine carries an equipmentsThe appropriation work packs Tired strength Cripple remaining pulls in response to the dint第一章概论1.1 引言随着我国经济建设与社会文明在持续快速发展。

材料、特别是金属材料的产量也得以迅猛增长。

铝与铝合金是金属材料中产量最高,用量最大的材料。

铝与铝合金是国民经济的支柱产业,同时是重要的国防材料。

尤其是铝合金薄壁异形件主要应用于在航空、航天机载设备和地面交通工具中,因此要求壁厚薄以达到减轻重量的目的,同时需要保证一定的强度与刚度。

通过它将若干只微波器件按一定的相互位置关系装备在一起,按电信设计要求实施微波信号额发射与接收。

因此该类零件的加工精度要求更高。

铝合金薄壁异形件的种类很多,其尺寸、大小和结构形式随其用途的不同也有很大的差异。

一般来说铝合金薄壁异形件的主要结构特点是:有加工精度要求的安装孔;结构复杂、没有明显基准面;壁厚薄而且不均匀;铝合金材料与一般钢铁相比,切削或镗孔后容易产生切削应力,都会由于振动面在工作表面上留下振纹,从而影响了加工质量;如采用传统的精车或者铣削的加工方式工件的变形量通常较大,会产生较高的废品率。

因此,研究大型铝合金薄壁件的精加工法有着十分重要的实际意义和应用价值。

1.2 数控加工的特点数控加工是指在数控机床上进行零件切削加工的一种工艺方法。

数控加工是现代制造的重要组成部分,它它和传统的机加工相比有如下优点。

(1)自动化程度高在数控机床加工零件时,除了手工装卸工件外,其余加工过程都由机床自动完成。

在柔性制造系统中,上下料、检测、诊断、对刀、传输、调度、管理等也都由机床自动完成,这样减轻了劳动者强度,改善了劳动条件。