表面施胶剂制备及工艺

- 格式:docx

- 大小:13.55 KB

- 文档页数:1

将反应体系升温至90~95 ℃,向三口烧瓶内缓慢加入脂肪双胺[实施例1:乙二胺(0.0166 mol);实施例2:二乙烯三胺(0.0387 mol);实施例3:三乙烯四胺(0.0387 mol)],在反应过程中不断检测pH 值,至pH值不变,反应3 h,反应最终产物为带有黏度的亮黄色(黄棕色)黏稠状液体。

(3)将产物冷却至室温,用无水乙醇和丙酮数次洗涤除去未反应的原料,真空干燥24 h后得淡黄色粉末,即为一种高分子荧光增白剂。

第一步亲核取代反应,三聚氯氰、对氨基苯磺酸、无水Na 2CO 3相互之间的比例关系为1∶1∶0.28,反应体系pH值需调节至6~7,反应温度需控制在0~5 ℃。

第二步亲核取代反应,需提前配好D SD 酸的碱溶液,D SD酸与无水N a 2C O 3之间的比例关系为1∶0.29,并用20%无水Na 2CO 3溶液调节DSD酸的碱溶液p H值至中性,向反应器中滴加调节好的DSD 酸的碱溶液时温度应控制在45 ℃,滴加时间为20 min,滴加完毕后用无水Na 2CO 3溶液调节体系pH 至7~8。

脂肪双胺需严格控制反应温度、滴加速度,每秒1滴,控制在15 min内滴加完毕,滴加脂肪双胺时温度应控制在85~95 ℃。

制备得到的一种高分子荧光增白剂能够用于对高得率浆的增白、返黄抑制、降低PC值以及增强纸张的抗张强度和撕裂强度。

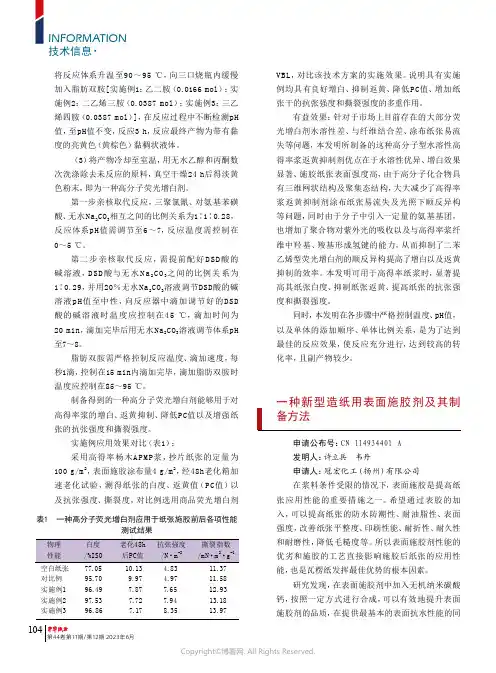

实施例应用效果对比(表1):采用高得率杨木A PM P浆,抄片纸张的定量为100 g/m 2,表面施胶涂布量4 g/m 2,经48h老化箱加速老化试验,测得纸张的白度、返黄值(PC值)以及抗张强度、撕裂度,对比例选用商品荧光增白剂VBL,对比该技术方案的实施效果。

说明具有实施例均具有良好增白、抑制返黄、降低PC值、增加纸张干的抗张强度和撕裂强度的多重作用。

有益效果:针对于市场上目前存在的大部分荧光增白剂水溶性差、与纤维结合差、涂布纸张易流失等问题,本发明所制备的这种高分子型水溶性高得率浆返黄抑制剂优点在于水溶性优异、增白效果显著、施胶纸张表面强度高,由于高分子化合物具有三维网状结构及聚集态结构,大大减少了高得率浆返黄抑制剂涂布纸张易流失及光照下顺反异构等问题,同时由于分子中引入一定量的氨基基团,也增加了聚合物对紫外光的吸收以及与高得率浆纤维中羟基、羧基形成氢键的能力,从而抑制了二苯乙烯型荧光增白剂的顺反异构提高了增白以及返黄抑制的效率。

阳离子分散松香表面施胶剂制备胶粘剂是一种用于粘接材料的化学物质,广泛应用于各个行业,包括建筑、家具、汽车等等。

而阳离子分散松香表面施胶剂则是一种特殊类型的胶粘剂,其制备过程相对复杂,但在一些特殊情况下,具有独特的性能和应用价值。

制备阳离子分散松香表面施胶剂的方法主要分为以下几个步骤:1.材料准备:首先需要准备一定数量的松香、阳离子表面活性剂和溶剂。

在选用松香时,应注意其物化性质以及所需粘接材料的特性,以求最佳的粘接效果。

2.松香处理:将松香经过一定处理后,以使其更容易分散于溶剂中。

常见的处理方法包括热溶、分散剂处理等。

这样处理后的松香能够更好地与阳离子表面活性剂溶解于溶剂中,从而实现胶粘剂的制备。

3.阳离子表面活性剂选择和加入:选用适当的阳离子表面活性剂,可以增加胶粘剂的粘附性和分散性。

将选用的阳离子表面活性剂逐渐加入溶剂中,并充分搅拌,使其与溶剂均匀混合。

4.溶剂的加入:选择适当的溶剂,将其加入到阳离子表面活性剂中,调整胶粘剂的黏度和流动性。

也可以根据具体需要调整溶剂的种类和比例,以获得最佳的胶粘效果。

5.搅拌和混合:在加入溶剂后,需将胶粘剂充分搅拌和混合,以保证各个成分均匀分散。

搅拌时间和速度应根据具体情况进行调整,以达到最佳均匀度。

6.过滤和除气:将搅拌后的胶粘剂通过滤网进行过滤,去除其中的杂质和颗粒。

同时,还需要进行除气处理,以保证胶粘剂中没有气泡存在。

经过以上步骤,阳离子分散松香表面施胶剂就制备完成了。

在使用时,可以根据具体需要对胶粘剂进行调整和改进,以提高其性能和粘接效果。

需要注意的是,阳离子分散松香表面施胶剂的制备过程相对复杂,需要使用特殊的实验设备和化学知识。

在实际操作中,应注意安全防护和操作规范,以避免事故的发生。

总结一下,阳离子分散松香表面施胶剂是一种特殊类型的胶粘剂,制备过程相对复杂,但在一些特殊情况下,具有独特的性能和应用价值。

制备过程主要包括材料准备、松香处理、阳离子表面活性剂选择和加入、溶剂的加入、搅拌和混合以及过滤和除气等步骤。

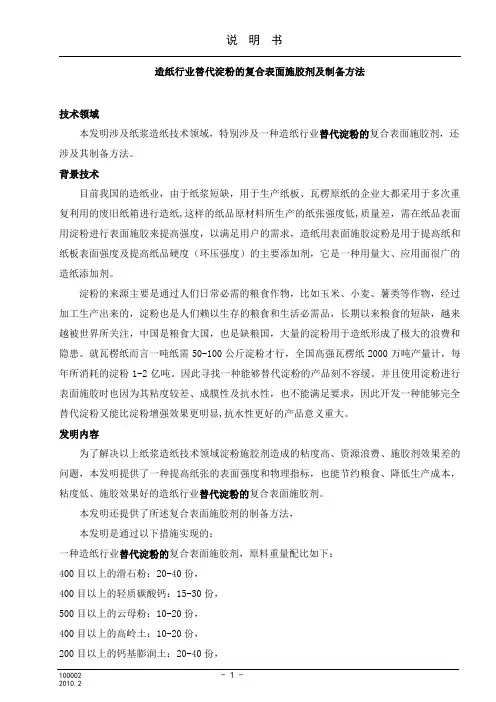

造纸行业替代淀粉的复合表面施胶剂及制备方法技术领域本发明涉及纸浆造纸技术领域,特别涉及一种造纸行业替代淀粉的复合表面施胶剂,还涉及其制备方法。

背景技术目前我国的造纸业,由于纸浆短缺,用于生产纸板、瓦楞原纸的企业大都采用于多次重复利用的废旧纸箱进行造纸,这样的纸品原材料所生产的纸张强度低,质量差,需在纸品表面用淀粉进行表面施胶来提高强度,以满足用户的需求,造纸用表面施胶淀粉是用于提高纸和纸板表面强度及提高纸品硬度(环压强度)的主要添加剂,它是一种用量大、应用面很广的造纸添加剂。

淀粉的来源主要是通过人们日常必需的粮食作物,比如玉米、小麦、薯类等作物,经过加工生产出来的,淀粉也是人们赖以生存的粮食和生活必需品,长期以来粮食的短缺,越来越被世界所关注,中国是粮食大国,也是缺粮国,大量的淀粉用于造纸形成了极大的浪费和隐患。

就瓦楞纸而言一吨纸需50-100公斤淀粉才行,全国高强瓦楞纸2000万吨产量计,每年所消耗的淀粉1-2亿吨。

因此寻找一种能够替代淀粉的产品刻不容缓。

并且使用淀粉进行表面施胶时也因为其粘度较差、成膜性及抗水性,也不能满足要求,因此开发一种能够完全替代淀粉又能比淀粉增强效果更明显,抗水性更好的产品意义重大。

发明内容为了解决以上纸浆造纸技术领域淀粉施胶剂造成的粘度高、资源浪费、施胶剂效果差的问题,本发明提供了一种提高纸张的表面强度和物理指标,也能节约粮食、降低生产成本,粘度低、施胶效果好的造纸行业替代淀粉的复合表面施胶剂。

本发明还提供了所述复合表面施胶剂的制备方法,本发明是通过以下措施实现的:一种造纸行业替代淀粉的复合表面施胶剂,原料重量配比如下:400目以上的滑石粉:20-40份,400目以上的轻质碳酸钙:15-30份,500目以上的云母粉:10-20份,400目以上的高岭土:10-20份,200目以上的钙基膨润土:20-40份,可再分散乳胶粉:1-3份,粘度为400-600 mPa·s的羟丙基甲基纤维素:0.05-0.5份,非离子聚丙烯酰胺:0.1-0.5份,聚乙烯醇17-99:1-10份,分子量为1000-10000的聚丙烯酸钠:0.05-0.5份。

常用表面施胶淀粉的制备工艺目前,越来越多的包装纸制造商都开始采用表面施胶工艺。

引发此趋势的原因,其一是成纸质量要求的不断提高,包装纸(特别是瓦楞纸)都趋向于低定量、高强度、重施胶度,同时由于废纸的回收利用率越来越高,浆料将越来越差,而表面施胶可以改善、弥补这一缺陷,实现提升成纸强度;其二是表面施胶的成本大大低于浆内施胶,施胶成本低,施胶可控性好于浆内施胶;其三是采用表面施胶后湿部系统可以不添加施胶剂和硫酸铝等,白水的清洁度和循环回用率大幅提升,可以大大降低废水处理的压力甚至做到零排放;其四是表面施胶可以改善成纸的印刷性能。

在造纸上,以淀粉为主用作表面施胶的形式主要有三种:变性淀粉单独施胶、变性淀粉配合表面施胶剂施胶、用原淀粉自制施胶变性淀粉配合表面施胶剂施胶。

目前应用比较多的是后二者,最多的是用原淀粉自制施胶淀粉施胶,其优势主要有三点:a、成本低廉,每吨自制施胶淀粉要比外购成品淀粉低l000元左右,b、制备工艺比较简单,质量好控制,c、可以根据纸机的实际情况和成纸要求对淀粉糊液指标进行优化。

1 酶转化淀粉的制备工艺流程及其应用于表面施胶的优劣势1.1 连续转化、蒸煮自动化工艺目前大型造纸商基本上采用自动化转化工艺,其工艺流程如下:1.1.1 投料。

将外购的原淀粉投入底部带有螺旋输送机的料仓内。

注意防止杂物进入料仓。

由于在投料过程中会产生大量粉尘,为保护操作人员健康,料仓需连接脉冲袋式除尘器。

每批进厂原料都需取样,严格按质量标准检测。

1.1.2 分散。

分散槽带有电子秤装置。

在加入设定好的数量的水和杀菌剂后,搅拌器启动,转速一般在500rpm左右,此时淀粉通过螺旋输送机加入到分散槽,螺旋输送机电机与电子秤联锁,达到规定加入量时自动停止。

分散完毕后分散槽内要求不能有沉淀、漂浮物和块状物。

分散好的淀粉悬浮液通过50—80目过滤器送至带搅拌器的贮存槽贮存。

淀粉悬浮液极易沉淀,贮存槽搅拌器须保持50rpm左右的转速。

表面施胶剂制备及加入工艺

一、配制过程:

1. 向溶解桶加入2立方米的清水,液位显示在85%左右,开始通

入蒸汽进行加热;

2. 加入PV A30公斤,溶解后,加入淀粉7包,溶解后,加入石蜡

40公斤;

3. 在80-90度左右的温度下进行溶解糊化60分钟,然后保温10

分钟备用;

4. 泵至供料槽使用。

二、加入量的控制:

1. 上料辊转速控制在600-800转/分;

2. 根据纸张表面施胶情况调整背涂刮刀角度以控制表面施胶量的

大小,以控制在0.5—1.0克/平方米为宜。

三、注意事项:

1. 严格计量并控制各类药品及清水的加入量;

2. 严格控制糊化温度和时间,若控制不当,会直接影响其成膜性

和流动性。

宁波牡牛纸业有限公司

生产技术部

2002年10月

12月18日PV A由1899改为2499;12月21日石蜡乳液改加20KG;12月26日石蜡改加30KG(浓度38%左右)。

03年1月13日根据客户对表面施胶要求较高,改加PV A20KG(PV A1899)。