动力锂电池组装配生产线作业机器人的设计与实现

- 格式:pdf

- 大小:4.16 MB

- 文档页数:75

2024年第48卷第3期Journal of Mechanical Transmission废旧锂离子电池搬运机器人末端执行器设计张洪生邓泽(兰州理工大学机电工程学院,甘肃兰州730050)摘要为了解决废旧锂离子电池回收问题,针对回收过程中的分拣步骤,设计了一种可以承载电池质量并适应不同尺寸的机器人末端执行器。

介绍了末端执行器各个机构,并针对肘杆六杆机构进行了进一步校核,建立了六杆机构的运动学模型;使用遗传-BFGS(Genetic Algorithm-BFGS,GA-BFGS)拟牛顿法和粒子群-BFGS(Particle Swarm Optimization-BFGS,PSO-BFGS)拟牛顿法对六杆机构的杆长及位置参数进行优化,建立了六杆机构的动力学模型,计算并仿真校核了空载所需的驱动力,以及极限条件下搬运过程的径向力。

研究提供了一种六杆传动机构的新思路,可为废旧锂离子电池分拣设备的研发提供参考。

关键词末端执行器六杆机构拟牛顿法动力学仿真Design of the End-effector of Waste Lithium-ion Battery Handling RobotsZhang Hongsheng Deng Ze(School of Mechanical and Electrical Engineering, Lanzhou University of Technology, Lanzhou 730050, China)Abstract In order to solve the problem of waste lithium-ion battery recycling, a robot end-effector is de‑signed to carry the battery weight and adapt to different sizes in the process of sorting. In this study, each mecha‑nism of the end-effector is introduced. The kinematic model of the six-bar mechanism is established by further checking the toe-bar six-bar mechanism. The rod length and position parameters of six-bar mechanism are opti‑mized by genetic algorithm-BFGS (GA-BFGS) quasi-Newton method and particle swarm optimization-BFGS (PSO-BFGS) quasi-Newton method, and the dynamics model of the six-bar mechanism is established. The driv‑ing force required by no load and the radial force in the handling process under the limit condition are calculat‑ed and simulated. This study provides a new idea of the six-bar drive mechanism, and provides reference for the research and development of the waste lithium-ion battery sorting equipment.Key words End effector Six-bar mechanism Quasi Newton method Dynamics simulation0 引言随着新能源产业的飞速发展,废旧锂离子电池的数量在逐年递增。

无人工厂自动化装配与生产线的创新解决方案无人工厂自动化装配与生产线,是指利用先进的机器人、物联网和人工智能等技术,实现生产线上的自动化生产过程,以提高生产效率、降低成本,并最大程度地减少人力参与。

本文将介绍无人工厂自动化装配与生产线的创新解决方案。

一、机器人技术在装配领域的应用传统的装配过程通常需要工人进行手工操作,不仅费时费力,还容易出现人为错误。

而现在,机器人技术的应用能够取代人工操作,提高生产效率,保证装配质量。

机器人在装配过程中能够精准地进行零部件的装配,避免了人为错误,同时还能够根据预设程序进行操作,提高生产线的稳定性和一致性。

二、物联网在生产线监控中的应用物联网技术能够实现装配线上各设备之间的互联互通。

通过将各个设备与传感器连接到物联网平台上,可以实时监控生产线的运行情况。

当出现异常情况时,物联网平台会自动发出警报并提供解决方案,从而能够及时解决问题,并减少生产线停机的时间。

三、人工智能在质检过程中的应用传统的质检过程需要大量的人力投入,而且不可避免地存在主观性和一定的误判率。

而借助人工智能技术,可以实现无人化的质检过程。

通过将人工智能算法应用于质检设备中,能够准确地检测产品的质量,并且能够进行相应的判别和分类,从而大大提升质检的效率和准确性。

四、自动化仓储系统的应用传统的仓储过程通常需要人工进行操作和管理,既费时又容易出现错误。

而自动化仓储系统的应用能够实现对产品的自动分类、入库和出库等操作,大大提高了仓储效率。

此外,自动化仓储系统还能够通过物联网技术与其他装配设备进行联动,实现生产线上各个环节的无缝对接,进一步提高生产效率。

五、先进的生产调度系统为了实现无人工厂的自动化装配和生产线,需要一个先进的生产调度系统来统筹安排生产工艺和生产流程。

先进的生产调度系统能够根据订单的优先级和生产能力等因素,合理安排生产计划,并与各个机器人和设备进行实时的通信和协调,实现生产过程的无缝衔接。

这样不仅能够确保生产线的顺畅进行,还能够最大程度地利用资源,提高生产效率。

机器人制造中的动力系统设计一、引言机器人一直是科技领域中备受关注的热门话题之一,机器人制造中的动力系统设计相较于其他部分来说更加的关键和重要。

正确的动力系统可以为机器人提供强劲的动力、准确的运动和良好的控制,因此,本文将会介绍机器人制造中的动力系统设计。

二、动力系统的构成机器人的动力系统由三部分组成,分别是能量传输系统、动力转换系统和动力控制系统。

1. 能量传输系统能量传输系统是机器人动力系统的第一步,主要由电池、电线、电容器、电阻器等组成,用于能量的传输和转换。

电池负责储存能量,电线则把能量输送出去,而电容器和电阻器则调节能量的大小和传输速度。

2. 动力转换系统动力转换系统是动力系统的中心环节,它把能量从能量传输系统中获取并转换成机器人的动力来源。

主要由马达和机械结构组成,它的种类和构成不尽相同,设计时需要根据机器人的用途来决定。

3. 动力控制系统动力控制系统主要由控制器、传感器、电调器等组成,用于控制机器人的运动和转向。

控制器的核心是单片机,它可以根据传感器的反馈控制马达的速度和轨迹,从而让机器人得到准确的控制。

三、设计与选择在机器人动力系统的设计和选择中,有几个需要注意的方面。

1. 马达的选择马达的种类和特性决定了机器人的动力来源和输出,因此在设计时需根据机器人的用途来选择相应的类型。

直流马达价格便宜、使用广泛,适用于一般的机器人;步进马达速度快、精度高,适用于需要精确控制的机器人;无刷直流马达稳定性强、噪音小,适用于工业机器人。

2. 机械结构的设计机械结构的设计直接影响着机器人的运动和转向,因此这个方面的设计需要充分考虑机器人的用途。

不能只考虑使用方便、造型美观,还要注意耐久性、载重能力、安全性等方面。

3. 能量传输与储存能量传输和储存是机器人动力系统的基础,对于选择电池、电线等也需要进行细致的考虑。

需要考虑电池的容量和工作时间等,以及电线的导电性和稳定性。

四、结论机器人制造中的动力系统设计是机器人的关键部分之一,正确的设计可以为机器人提供强劲的动力、准确的运动和良好的控制。

低温环境下作业机器人的设计与控制随着科技的不断发展,机器人已经成为现代社会中不可或缺的一部分。

在某些极端环境下,如低温环境,使用人工劳动力进行作业会面临许多困难和危险。

因此,设计和控制低温环境下的作业机器人变得越来越重要。

本文将讨论低温环境下作业机器人的设计和控制的相关问题。

一、低温环境下的挑战低温环境对机器人的设计和控制提出了很多挑战。

首先,低温会导致机器人的部件和传感器变得不稳定,甚至失效。

其次,低温环境对机器人的动力系统也会产生负面影响,例如电池容量下降,电路过载等。

此外,低温环境下的润滑油也会凝固,导致机器人的运动受限。

最后,低温还会影响机器人的通信系统,导致数据传输的延迟和中断。

二、机器人的设计考虑因素针对低温环境下机器人设计的挑战,以下是一些设计考虑因素:1. 材料选择:在低温环境下,机器人的材料需要具备耐低温性能。

常见的选择包括低温塑料和防冻涂层。

此外,还应考虑材料的强度和耐腐蚀性。

2. 密封性设计:为了避免低温对机器人部件的影响,需要采取有效的密封设计措施。

例如,使用密封接口和防水设备,以保持机器人内部的温度稳定。

3. 动力系统:低温环境下的电池容量会下降,因此,需要对机器人的动力系统进行优化。

一种方法是采用高温锂电池。

此外,还可以考虑引入太阳能或燃料电池等替代能源。

4. 传感器选择:低温会影响机器人传感器的性能,因此需要选择适合低温环境的传感器。

温度、湿度和液体浸泡传感器等可以用于监测环境条件。

5. 机械结构:机器人的机械结构需要具备耐低温和抗震性能。

同时,还需要考虑到低温环境下的摩擦力和摩擦系数,以确保机器人的运动稳定。

三、低温环境下机器人的控制策略除了考虑机器人的设计,还需要设计合适的控制策略来应对低温环境下的挑战。

以下是一些常用的控制策略:1. 温度控制:机器人应具备动态温度控制系统,以保持机器人内部的温度稳定。

这可以通过使用加热器和冷却器来实现。

此外,还可以使用绝缘材料来减少外界低温对机器人的影响。

锂电池生产线产品方案设备设施及工艺流程一、锂电池生产线的产品方案二、锂电池生产线的设备设施1.电池材料配料和预处理设备:主要包括配料系统、混料机、球磨机、筛分机等设备,用于将电池所需的原材料按照一定比例混合、球磨、筛分。

2.涂敷设备:用于将正极、负极活性材料涂敷在铝箔或铜箔上,形成正负极片。

3.胶合设备:用于将正负极片与隔膜进行胶合,形成电芯。

4.折叠成型设备:将电芯进行折叠成型,常见的形式包括蛇形、Z形等。

5.包装设备:用于对电芯进行密封封装,通常包括壳体、端子和电芯贴片等部分。

6.电池测试设备:主要包括电芯充放电测试设备、电池性能测试设备等,用于对电池进行性能测试和质检。

7.组装设备:用于将电芯与保护板、电池管理系统等组装在一起,形成最终的锂电池产品。

8.包装设备:对锂电池产品进行包装,通常采用塑料或铝膜包装。

9.分选设备:对锂电池进行分类,通常根据电压、容量等指标进行分拣。

三、锂电池生产线的工艺流程1.材料配料和预处理:将电池所需的正负极活性材料、导电剂、粘结剂等按照一定比例进行配料。

部分材料需要进行预处理,如球磨、干燥等。

2.涂敷:将正负极活性材料涂敷在铝箔或铜箔上,形成正负极片。

通常采用刮涂或测厚涂覆的方法。

3.预烘干:对涂敷好的正负极片进行预烘干,去除涂层中的溶剂。

4.胶合:将正负极片与隔膜进行胶合,形成电芯。

胶合的过程需要控制温度和湿度。

5.折叠成型:将胶合好的电芯进行折叠成型,形成蛇形或Z形的电芯结构。

6.密封封装:将折叠成型好的电芯进行密封封装,通常采用铝膜或塑料封装。

7.充放电测试:对封装好的电池进行充放电测试,检测电池的性能和质量。

8.组装:将电芯与保护板、电池管理系统等组装在一起,形成最终的锂电池产品。

9.包装:对锂电池产品进行包装,通常采用塑料或铝膜包装,以保证产品的安全运输。

10.分选:对电池进行分类,根据电压、容量等指标进行分拣,确保产品质量和性能。

这是一种典型的锂电池生产线工艺流程,具体的工艺流程和设备设施会根据实际情况而有所不同。

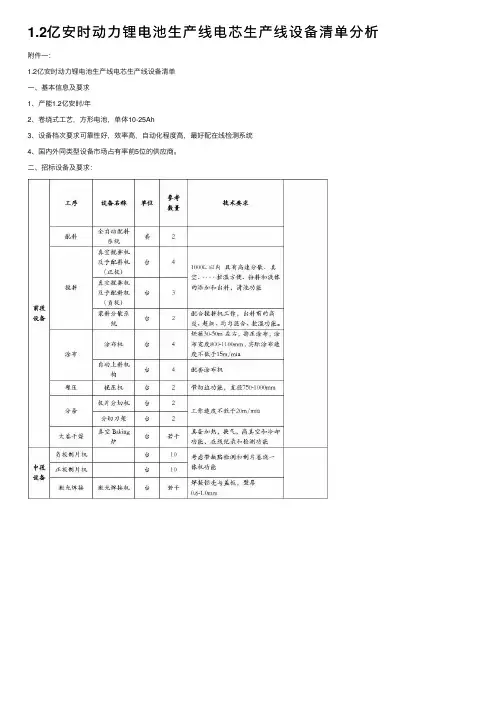

1.2亿安时动⼒锂电池⽣产线电芯⽣产线设备清单分析附件⼀:1.2亿安时动⼒锂电池⽣产线电芯⽣产线设备清单⼀、基本信息及要求1、产能1.2亿安时/年2、卷绕式⼯艺,⽅形电池,单体10-25Ah3、设备档次要求可靠性好,效率⾼,⾃动化程度⾼,最好配在线检测系统4、国内外同类型设备市场占有率前5位的供应商。

⼆、招标设备及要求:1.2亿安时动⼒锂电池⽣产线PECK⽣产线设备清单⽇产40万Ah(单体10Ah~25Ah)电芯国轩上海⽣产线设备清单附件四:百亿产业园1200吨磷酸铁锂材料⽣产线设备清单⼀、⼯艺流程图⼆、设备要求1.配料系统要求(主材共三种粉料密度分别为1.8、2.1、0.8、⼀种溶剂密度为0.78) 1)⾃动化程度⾼,减少⼈⼯操作;2)原料设置料仓存储、管路输送,保证过程⽆粉尘;3)配料精度要求≥千分之五(单批配料量在50~500kg ,单⽇批次在8~24批) 2.研磨混料系统要求1)带混合、研磨、循环、冷却功能; 2)产量≥100kg/h ;3)浆料缸≥1000L ,混合缸≥8000L ; 4)材质:304不锈钢内衬陶瓷材料 3.⼲燥系统要求(酒精体系) 1)产量≥100kg/h ;2)溶剂密闭回收,回收率≥95%; 3)材质:304不锈钢 4.预烧系统要求 1)最⾼温度750度; 2)炉膛氧含量≤50ppm ;3)单台产量≥20kg/h(烧失率50%~55%);4)出料温度≤35度5.烧结系统要求1)最⾼温度900度;2)炉膛氧含量≤30ppm;3)产量≥40kg/h(烧失率约5%);4)出料温度≤35度6.粉碎分级系统要求1)细粉⽐例≤8%;2)处理量≥250kg/h;3)⽓源采⽤氮⽓,并设置氮⽓回收、净化、循环系统;7.混合包装系统(成品松装密度约0.6)1)单批成品混合量≥5吨;2)混合均匀、出料⼲净,存料量≤1%;3)包装⽅式:真空包装,单袋重量20~50kg,包装速率≥100袋/h,放置⼀个⽉不漏真空;8.过程控制系统要求1.将全部⼯序连接起来,采⽤管道输送、料仓存储,杜绝⼈⼯搬运;2.过程物料不与空⽓接触;9.氮⽓系统要求1)流量要求≥1000Nm3/h;2)氧含量≤3ppm;3)露点:-70℃;4)出⼝压⼒:0.6~0.8 Mpa;10.冷却系统要求需要等其他设备确定下来之后根据设备⼚家提供的冷量、流量要求之后才能确定;11.压缩空⽓系统需要等其他设备确定下来之后根据设备⼚家提供的⽓量要求之后才能确定;12.车间温湿度控制系统1)相对湿度≤30%13.废⽓处理系统1)主要废⽓为成分及参数为:氨⽓、⼆氧化碳、⼀氧化碳、氮⽓、焦油(微量);废⽓温度:60~80度,压⼒:微正压(约200帕)2)处理要求:废⽓处理系统与⽣产设备实现完全密封的对接,保证⽣产车间内⽆废⽓排出,主要针对氨⽓的吸收处理,要求处理效率≥95%;如采⽤吸收的⽅式进⾏处理则需要考虑吸收副产物的进⼀步处理;3)进⾏系统设计,保证废⽓达标排放。

锂电池与锂电池总成生产线工程施工组织设计方案一、项目概况二、施工目标1.确保项目完成质量达到国家相关标准和技术要求;2.按照项目进度计划按时完工;3.保证工程安全生产,严格按照相关法规和规定执行。

三、施工组织结构1.总承包方负责整个项目的施工管理和协调工作;2.设计、采购和质监等部门协助总承包方完成项目的施工组织工作;3.施工方按照总承包方的要求,负责具体的施工工作。

四、施工组织原则1.施工期间要进行周密的施工计划编制,明确每个施工阶段的工作内容和工期;2.严格执行施工安全规范,确保施工期间没有事故发生;3.加强项目施工现场的管理,确保施工现场整洁,材料、设备等安排有序;4.加强与相关单位和部门的沟通和协调,及时解决施工过程中的问题。

五、施工进度计划1.制定详细的施工进度计划,明确每个工作阶段的工期和工程量;2.根据施工实际情况,对进度计划进行动态调整,确保项目能够按时完工;3.在施工过程中,及时跟踪工程进度,发现问题及时解决,确保施工进度的顺利进行。

六、施工安全管理1.制定施工安全管理制度,确保施工期间安全生产;2.加强施工现场的安全防护措施,确保施工人员的人身安全;3.定期组织安全培训,提高施工人员的安全意识;4.对施工现场进行定期巡查,发现安全隐患及时整改,确保施工现场的安全。

七、质量控制1.按照相关标准和技术要求,制定施工质量控制方案;2.确保施工过程中的质量把控,定期进行质量检查和验收;3.发现质量问题,要及时整改,确保工程质量符合要求。

八、设备管理1.对施工所需设备进行统一管理,做好设备的调拨和维护工作;2.确保设备运行正常,保持设备的良好状态。

九、材料管理1.确保所采购材料的质量符合要求,做好材料的进货检验;2.做好材料的保管工作,确保材料的安全与完好;3.对材料进行分类管理,确保施工现场材料的整洁有序。

十、环境保护1.在施工过程中,严格按照环保要求进行施工,确保施工不对环境造成污染;2.做好施工废弃物的分类和处置工作,确保环境的整洁和安全。

电池组装线方案及工艺流程一、整体布局见方案图.二、工艺流程:前工段功能说明:1、前段功能说明:1、1#2#托盘回收区、1-12#工作台、1#2#暂存区,尺寸W850*L1000*H700。

2、托盘18个,承载重量300KG,防静电、表面、绿色,见附图。

3、主流水线和工作站承载重量300KG。

4、主工作台速度5米可调(3-10米) 主流水线速度5米可调(3-10米),托盘回收速度可调。

5、每个工位配一个EMG按钮,作用:急停,遇紧急状态时按下,全线进入停止状态。

6、每个操作台设有托盘检测开关,作出有无托盘存在的判断,将信息传送到控制中心PLC。

7、每个工作台都有可进行正、反转的传动辊道,用于托盘的进入和输出。

8 、每个相对工作台中间设有升降机构,并设有上升、下降检测开关,可正向、反向运转,用于横向传递托盘。

该段安装多只检测光电,用于检测该段是否有托盘存在、托盘定位、逻辑判断等功能,为该段主线传动运行、停止状态的控制提供信号。

9、每段设有远程I/O模块,用于传动的变频器也安装在工段旁边,分别安装在操作台的外侧控制箱内,左侧(1#)为远程I/O模块,右侧(2#)为变频器;工作流程详述;每个工位设有一个启动按钮,有两个作用:功能1:1#工作台将载有货物的托盘传送到2#工作台流程:1、启动按钮按下-2、自动判断是否按下保持-3、如果2#操作台有托盘存在将不进行任何操作,传递货物时需再次按下启动按钮;如果2#没有托盘存在则自动保持。

该按钮设有保持指示灯,自动保持时点亮。

该按钮再次按下时可将保持解除。

4、进入保持状态后将判断是否进行货物传递,启动条件:1、该区段主线传动停止2、并且该区段无托盘及货物在此区段范围内可进行货物传递,将完成以下传递过程:1、启动按钮保持在按下状态-2、本区段主线状态满足传递条件-3、本区段升降机构上升—4、上升检测到位后上升停止—(皮带机与工作台等高)5、1#工作台传动正转、过度传动正转、2#工作台传动正转同时启动-6、托盘到达2#工作台被检测到位后传动停止-7、升降机构下降-8、下降检测到位后下降停止-将按钮的保持状态解除,完成货物传递动作。

配电开关柜机器人系统的设计与实现摘要:随着人们用电需求的不断增多,促进了我国电力产业的不断发展。

电网设备的不断增多,为了安全的需要,许多设备开始部署在配电开关柜中,传统的方法采用人力来操作配电开关柜,但是这电工操作时容易发生安全事故,为电网公司和人民财产带来严重的损失。

随着传感器、单片机、机器学习、机器人等技术的兴起和发展,配电开关柜开始引入先进的机器人,利用一个功能完善、操作灵活的机器人操作配电柜,既能够提高配电开关柜控制精准程度,又可以提高安全操作系数,保障电网企业对社会供电的稳定性,同时保证电网及其设备的安全性,具有重要的作用和意义。

本文就配电开关柜机器人系统的设计与实现展开探讨。

关键词:配电开关柜;机器人;传感器;操作系统电网的规模越来越大,设备越来越多,单纯依靠增加设备巡视人员的数量和巡视时间对电网设备进行管理和检测显然是不切实际的。

另外,工作人员对电力设备进行故障检测、带电作业时,存在一定的安全隐患,威胁工作人员的生命安全。

在这一背景下,采用智能辅助作业机器人不仅能够大大减少工作人员的工作负担,提高设备检测的精度,也能够减少人工操作,减少电力事故的发生。

目前,各种电力巡线机器人已经得到了广泛应用。

1 高压开关柜概述高压开关柜是以断路器为主的电气设备,其是根据电气一次主接线图的相关要求将控制器、保护器等高低压电器及母线、绝缘子等元件装配在一起形成能够在电力系统中接受和分配电能的一类装置。

高压开关柜可根据电网运行要求将部分电力设备或者部分电路网络投入或者退出运行,也可将电力设备或者部分电路网络快速切除,进而确保电力系统的无故障运行,同时也可保证检修人员的安全。

根据断路器的安装方式,可将高压开关柜分为移开式和固定式。

移开式高压开关柜又称为手车式高压开关柜,柜体内的电器元件主要安装在可抽出的手车上,该型高压开关柜互换性较好,可提高供电系统的稳定性;固定式高压开关柜内的电器元件不可移动,但是操作简单,价格相对低廉,故常被应用于10kV及以下配电系统中。

机器人组装课程设计一、课程目标知识目标:1. 学生能理解并掌握机器人基本结构和功能,包括马达、传感器、控制器等组成部分。

2. 学生能够描述不同种类机器人的特点及其应用场景。

3. 学生掌握机器人组装的基本步骤和程序编写的基础知识。

技能目标:1. 学生能够独立完成一个简单机器人的组装,并进行基本的编程控制。

2. 学生能够运用问题解决策略,对组装和调试过程中遇到的问题进行分析和解决。

3. 学生通过小组合作,培养团队协作能力和沟通技巧。

情感态度价值观目标:1. 学生培养对科学技术的兴趣和好奇心,激发创新意识和探索精神。

2. 学生通过实践活动,增强自信心和成就感,培养面对挑战的积极态度。

3. 学生在小组合作中,学会尊重他人意见,培养集体荣誉感和责任感。

课程性质:本课程为实践性强的综合课程,结合了机械组装、电子技术、计算机编程等多学科知识。

学生特点:六年级学生具备一定的逻辑思维能力和动手操作能力,对新鲜事物充满好奇心,喜欢挑战和探索。

教学要求:注重理论与实践相结合,鼓励学生动手操作和小组合作,关注学生个体差异,引导他们主动探究和解决问题。

通过课程学习,使学生达到预定的知识、技能和情感态度价值观目标,为后续深入学习奠定基础。

二、教学内容本课程教学内容分为三个部分:机器人基础知识、机器人组装与编程、创新实践与展示。

1. 机器人基础知识:- 机器人概述:介绍机器人的定义、分类及发展历程。

- 机器人结构:学习机器人的基本组成部分,如马达、传感器、控制器等。

- 应用场景:了解不同种类机器人的应用领域和功能。

2. 机器人组装与编程:- 组装技巧:学习机器人组装的基本步骤和方法,包括硬件连接、调试等。

- 编程基础:掌握简单的编程指令,如前进、后退、转弯等。

- 实践操作:分组进行机器人组装和编程,实现基本功能。

3. 创新实践与展示:- 创新设计:鼓励学生发挥想象力,对机器人进行创意改造。

- 团队合作:小组合作完成创新项目的组装、编程和调试。

机器人自动化装配线设计及优化随着科技的不断发展,机器人在各个领域的应用越来越广泛。

机器人自动化装配线作为一种高效、精准的生产方式,正被越来越多的企业采用。

本文将探讨机器人自动化装配线的设计和优化,以实现更高的生产效率和降低成本。

一、机器人自动化装配线设计1.生产需求分析:在设计机器人自动化装配线之前,首先需要对生产需求进行详细分析。

确定生产目标、产量要求和产品质量标准等,为后续的装配线设计打下基础。

2.工艺流程规划:根据产品的生产工艺流程,将各个环节进行细致的规划和分解。

确定每个环节的作业内容、时间和所需的机器人类型。

合理规划工艺流程,能够有效提升装配线的生产效率。

3.设备选型:根据产品的特点和工艺要求,选择适合的机器人和其他自动化设备。

不同的产品可能需要不同类型的机器人,如搬运机器人、焊接机器人、喷涂机器人等。

在选型过程中,需要考虑设备的精度、速度、稳定性和可靠性等因素。

4.工作站布局:根据工艺流程和设备选型结果,进行工作站的布局设计。

合理的工作站布局能够最大程度地减少机器人之间的空隙,提高装配线的产能和效率。

5.程序编制:根据设备选型和工作站布局,编写相应的机器人控制程序。

程序的编制要确保机器人能够按照预定的工艺流程完成任务,并具备故障检测和报警功能,以确保生产的稳定性和安全性。

6.安全考虑:在设计机器人自动化装配线时,安全是至关重要的因素。

需要考虑各种安全设备的设置,如光幕、保护罩、急停按钮等,以确保操作人员和设备的安全。

二、机器人自动化装配线优化1.工艺流程优化:定期对装配线的工艺流程进行评估和优化,找出存在的问题并加以改进。

通过简化繁琐的工艺流程,缩短装配时间,进一步提高生产效率。

2.设备调试和维护:定期对机器人和其他自动化设备进行调试和维护,保持设备的正常运行。

及时发现问题并进行修复,能够避免设备故障对生产进度的影响。

3.数据分析与优化:通过收集和分析装配线运行的数据,寻找装配线存在的瓶颈和问题,为优化提供依据。

锂电池加工自动产线方案

一、背景介绍

随着我国锂电池的发展,锂电池加工自动化设备的需求越来越大,在众多企业中,自动化设备被用于生产锂电池。

这些设备的完成拼装、切割和组装的步骤可以大大提高锂电池的生产效率,以满足企业的生产需求。

二、自动化设备

为了满足生产需求,设计出一套自动化设备用于生产锂电池。

该设备需要包括以下功能:

(1)自动集成:自动集成可以实现拼装机自动拼装电池,切割机自动切割电池,装配机自动组装电池,以及清洗机自动清洗电池。

(2)质量检测:该设备还可以实现质量检测系统,以检测电池的性能和安全。

(3)计算机控制:为了更好的控制设备的操作,设备还配备了一套工业级计算机控制系统,用于监控设备的运行状态。

三、现有自动产线设计。

锂电池组装流水线可行性分析报告

1. 引言

本报告旨在对锂电池组装流水线的可行性进行分析。

通过对市场需求、技术可行性、经济可行性和法律可行性的评估,旨在为决策者提供决策依据。

2. 市场需求分析

锂电池在电动车、便携式电子设备和储能系统等领域有着广泛的应用。

通过对市场需求的调研和预测,可以准确评估锂电池组装流水线的市场潜力。

3. 技术可行性分析

在锂电池组装流水线的建设过程中,需要考虑设备选型、工艺流程、生产效率等技术因素。

通过对现有技术的研究和实践经验的总结,可以评估锂电池组装流水线的技术可行性。

4. 经济可行性分析

经济可行性分析是决策者考虑的重要因素之一。

在锂电池组装

流水线的建设过程中,需要综合考虑投资成本、运营成本、预期收

益等经济指标,以评估其经济可行性。

5. 法律可行性分析

锂电池组装流水线的建设和运营需要遵守相关法律法规。

通过

对相关法律法规的了解和分析,可以评估锂电池组装流水线的法律

可行性,并提出合规措施和建议。

6. 结论

基于对市场需求、技术可行性、经济可行性和法律可行性的综

合分析,锂电池组装流水线在当前背景下具备较高的可行性。

然而,在具体实施过程中仍需综合考虑各方面因素,并制定详细的实施方案。

以上是对锂电池组装流水线可行性的简要分析报告,旨在帮助

决策者做出明智的决策。

详细的分析内容请参考附录。

附录:

详细的市场需求、技术可行性、经济可行性和法律可行性分析报告。

搬运机器人设计班级:姓名:学号:搬运机器人能够模仿人手部的部分动作,按照设定的程序、轨迹和要求,代替人工在高温和危险的作业区进行单调持久的作业,实现一些人工不可能完成的工作,这不仅可以使人手避免出现可能的危险情况,保障生产安全,还能促进工作线的流水化,提高了工作效率,降低了劳动强度,改善了劳动环境,已经成为现代制造业中不可或缺的一种自动化装置。

本机器人用于生产线上工件的自动搬运,下图为机器人动作示意图,机械手按下述顺序周而复始地工作:根据对机器人的工艺过程及控制要求分析,机械手的动作过程如图所示:一、搬运机械手总体结构设计(1)该机器人采用圆柱坐标型,具有三个自由度,即手臂的伸长、缩短,手臂的上升、下降和整体旋转。

(2)该机器人采用液压驱动,其具有体积小、质量轻、结构紧凑、传动平稳、操作简单、安全、经济、易于实现过载保护且液压元件能够自行润滑等一系列优点。

(3)在控制方式选择上,由于其功能只是在两个传送带之间搬移工件,运动简单,控制要求不高,因此采用点位控制方式。

(4)此搬运机器人是在两个工作台之间搬运工件,其动作比较简单,选用电位器进行定位。

(5)此机器人应用于自动生产线上,因此,它应该能够按照控制程序自动运行,即具有自动运行模式。

二、搬运机械手机械结构设计1、机身设计因为圆柱坐标式机器人把回转与升降两个自由度归属于机身,所以设计回转与升降机身,选用旋转液压缸与升降液压缸单独驱动的回转型机身,如图1所示,升降液压缸在上,旋转液压缸在下。

2、臂部设计采用双导向杆的臂部伸缩结构。

缸体直接固定在升降立柱上,活塞杆与两根导向杆连接一起组成伸缩臂,由于活塞杆与导向杆全部藏在缸体内,油管也从活塞杆内部通过,其特点是结构紧凑,外观整洁。

结构如图2所示。

3、手部腕部设计因为工件的形状为圆柱形,所以带“V”型钳口的手爪,本次设计的搬运机器人手爪采用滑槽杠杆式结构,夹紧缸采用单作用弹簧复位式结构,杠杆端部固定安装着圆柱销,当拉杆向上拉时,圆柱销就在两个钳爪的滑槽中移动,带动钳爪绕两支点回转,夹紧工件;拉杆向下推时,使钳爪松开工件。

动力锂电池生产工艺与生产设备嘿,朋友们!今天咱来聊聊动力锂电池的生产,那可像是一场超级炫酷的魔法制作过程呢。

首先得说说电极制作,这就像是给电池打造灵魂的魔法药剂调配。

把那些正负极材料和黏合剂混合起来,就像厨师把各种稀奇古怪的食材搅拌在一起,希望调出最美味的菜肴。

那些粉末状的材料啊,在搅拌机里欢快地旋转,像是一群小精灵在开舞会。

而涂布机就像是一个超级严格的粉刷匠,把混合好的材料均匀地涂在铜箔或者铝箔上,必须涂得平平整整的,要是涂得不好,那电池的性能可就像个瘸腿的小怪兽,跑也跑不快。

然后是极片的裁切和分条,这过程像是裁剪一件高级定制的礼服。

刀片精准地切割,容不得半点马虎,不然就像把礼服剪坏了一样糟糕。

那些切好的极片整整齐齐排列着,就像等待检阅的小士兵。

接下来是电池的组装环节。

这个时候,各种零部件像是一群来自不同星球的小生物凑到了一起。

隔膜就像一个超级保镖,把正负极隔开,防止它们打架。

如果隔膜出了问题,那正负极就会像两个调皮捣蛋的小鬼,在电池里胡作非为,整个电池就报废啦。

注液过程就像是给电池这个小生命注入活力源泉。

那些电解液小心翼翼地被注入,就像给口渴的植物浇水一样,不能太多也不能太少,多了会像人喝水喝到撑得难受,少了就像没喝够水没精打采的。

然后是电池的化成和分容。

这就像是对电池进行一场严格的入学考试。

化成是让电池初步觉醒,分容就是看每个电池的本事大小。

那些不合格的电池就像学习不好的小笨蛋被淘汰掉,只有优秀的才能被选出来进入到电动汽车或者其他设备里。

在整个生产过程中,那些生产设备就像是一群超级英雄。

真空搅拌机像大力水手一样把材料搅拌得均匀无比,卷绕机像一个心灵手巧的工匠把极片和隔膜卷成一个完美的卷儿。

而且啊,生产车间就像一个神秘的魔法城堡,每个环节都有严格的魔法咒语(生产标准)。

工人们就像魔法师的小助手,小心翼翼地操作着一切。

要是哪个环节出了岔子,那就像魔法失控一样,整个电池生产就会陷入混乱。

不过呢,只要一切顺利,动力锂电池就像一个个充满能量的小魔法盒,被送往世界各地,为我们的生活注入强大的动力。