冷挤压模具设计

- 格式:pdf

- 大小:8.54 MB

- 文档页数:18

冷挤压模具设计

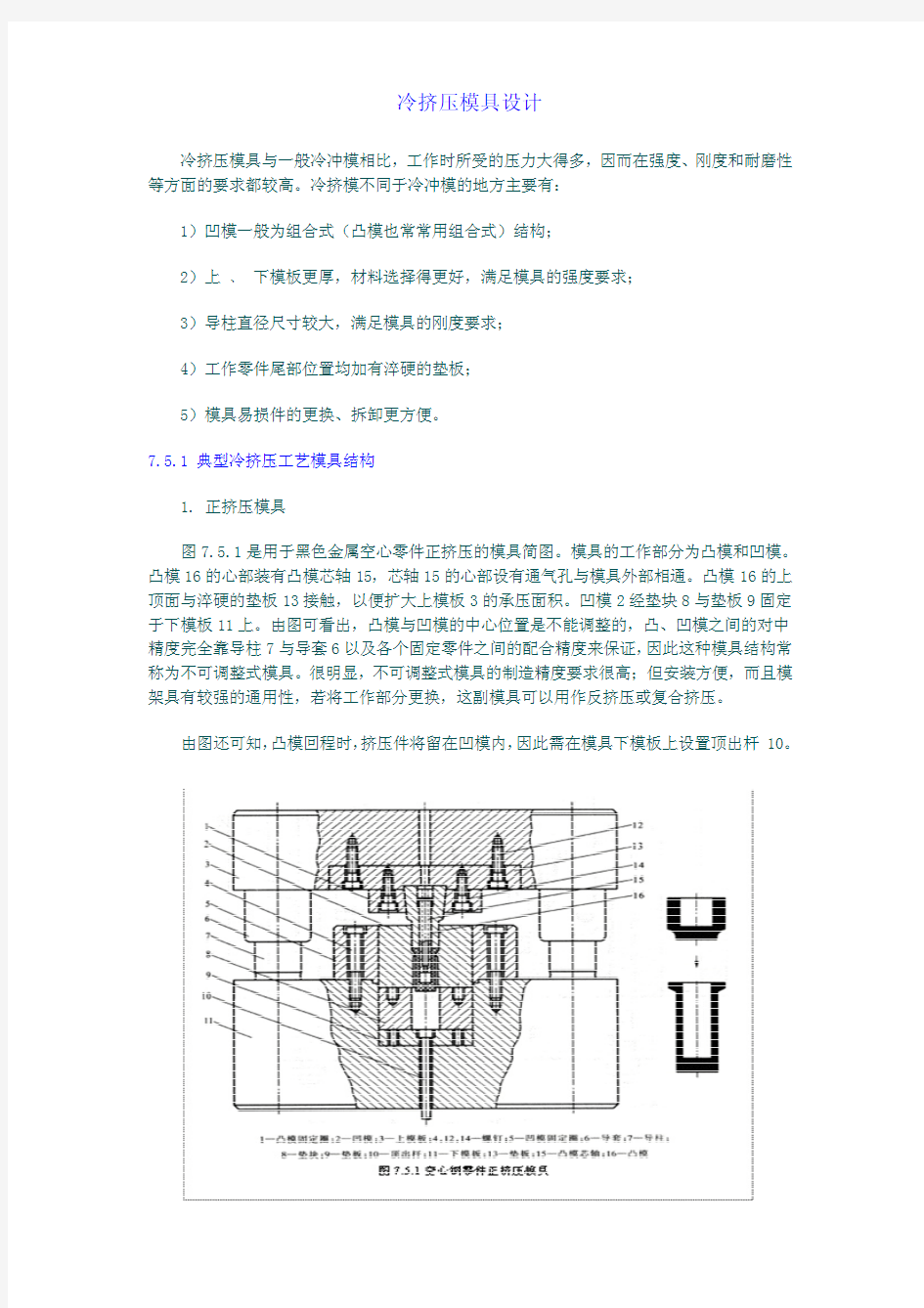

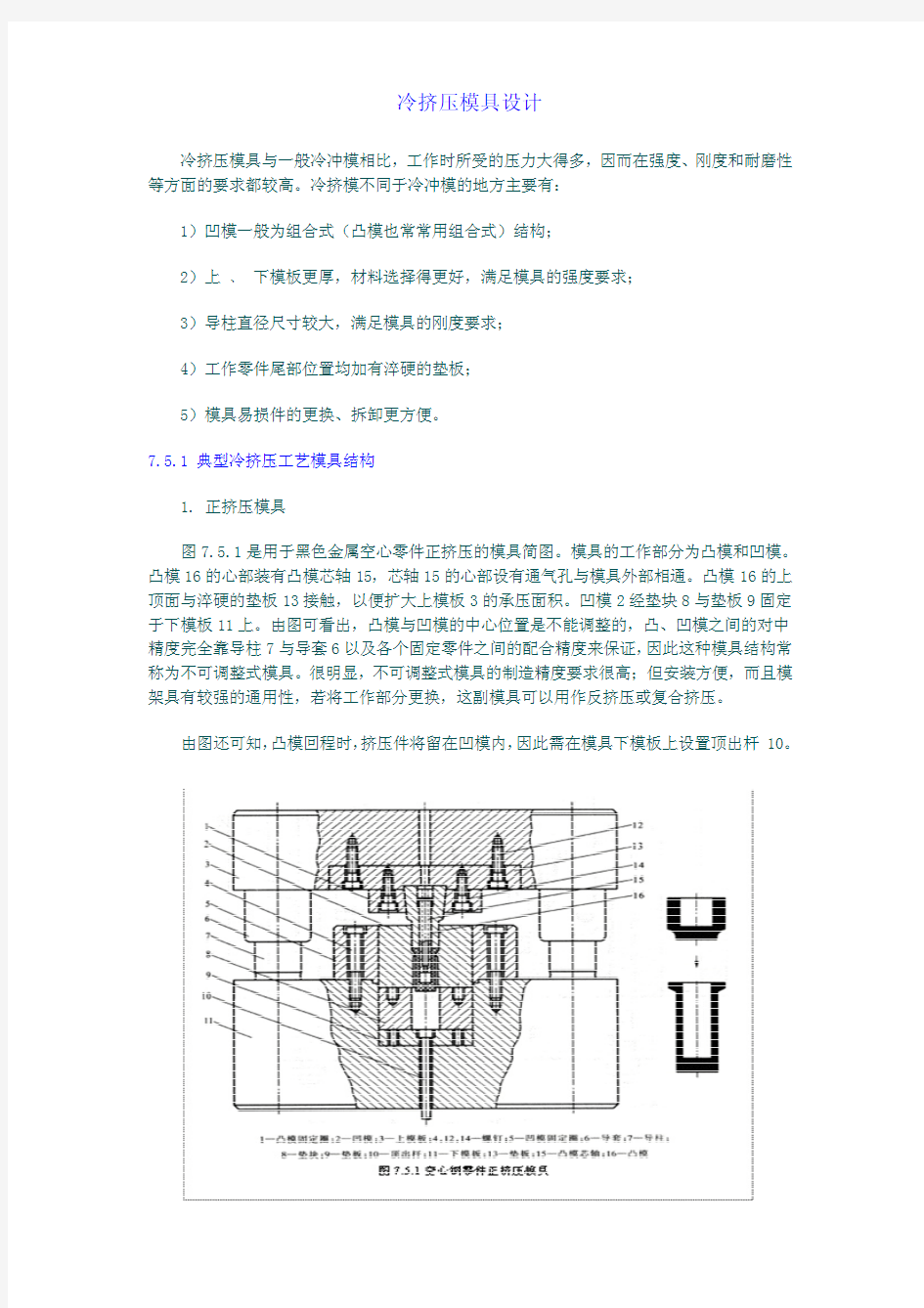

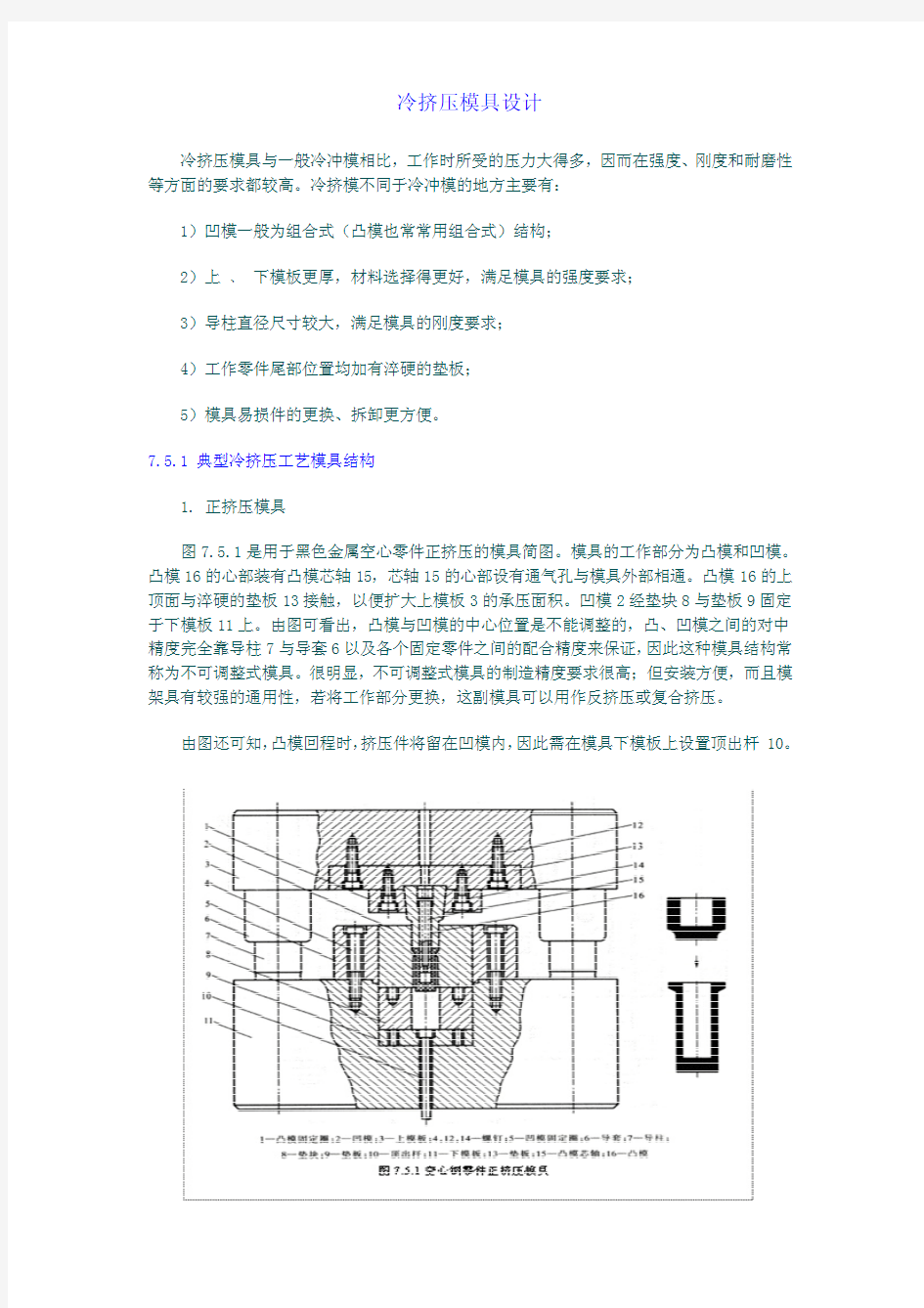

冷挤压模具与一般冷冲模相比,工作时所受的压力大得多,因而在强度、刚度和耐磨性 等方面的要求都较高。冷挤模不同于冷冲模的地方主要有: 1)凹模一般为组合式(凸模也常常用组合式)结构; 2)上 ﹑ 下模板更厚,材料选择得更好,满足模具的强度要求; 3)导柱直径尺寸较大,满足模具的刚度要求; 4)工作零件尾部位置均加有淬硬的垫板; 5)模具易损件的更换、拆卸更方便。 7.5.1 典型冷挤压工艺模具结构 1. 正挤压模具 图 7.5.1 是用于黑色金属空心零件正挤压的模具简图。模具的工作部分为凸模和凹模。 凸模 16 的心部装有凸模芯轴 15,芯轴 15 的心部设有通气孔与模具外部相通。凸模 16 的上 顶面与淬硬的垫板 13 接触,以便扩大上模板 3 的承压面积。凹模 2 经垫块 8 与垫板 9 固定 于下模板 11 上。由图可看出,凸模与凹模的中心位置是不能调整的,凸、凹模之间的对中 精度完全靠导柱 7 与导套 6 以及各个固定零件之间的配合精度来保证, 因此这种模具结构常 称为不可调整式模具。很明显,不可调整式模具的制造精度要求很高;但安装方便,而且模 架具有较强的通用性,若将工作部分更换,这副模具可以用作反挤压或复合挤压。 由图还可知, 凸模回程时, 挤压件将留在凹模内, 因此需在模具下模板上设置顶出杆 10。

2.

反挤压模具

图 7.5.2 所示的是在小型(无顶出装置)冲床上使用的黑色金属反挤压模具的,它是一 种典型的具有导向装置的反挤压模。为便于反挤压件从凹模中取出,设计了间接顶出装置, 反挤压力在下模完全由顶出杆 25 承受,顶件力由反拉杆式联动顶出装置(由件 3、28、30、 31、32、33 组成)提供,该顶出装置在模座下方带有活动板 31,当挤压件顶出一段距离后, 通过带斜面的斜块 33 将 31 撑开,使顶杆 32 的底面悬空,使之靠自重复位,为下一次放置 毛坯做好准备。而活动板 31 靠其外圈的拉簧 30 合并。上模也设计了卸件装置,由于杯形挤 压件较深,为了加强凸模的强度,除工作段外,凸模的直径加粗并开出三道卸料槽,供带有 三个内爪形的卸料圈 17 卸料。 只要将凸模、凹模、顶山杆、垫块 26、27 加以更换,这副模具就可以挤压不同形状和 尺寸的工件;也适用于正挤压和复合挤压。

7.5.2 冷挤压凸模、凹模结构设计 1.冷挤压凸模结构型式 1)正挤压凸模 图 7.5.3 是常用的正挤压凸模结构型式。其中,a 型用于实心件的正挤 压,b 型用于空心件的正挤压。其芯轴与凸模间为动配合,在工作时芯轴可随金属一起向下 移动一定的距离, 可减少挤出件的孔壁与芯轴表面间的摩擦力, 从而也改善了芯轴在挤压过 程中的受力条件。凸模过渡部分应光滑过渡,防止应力集中。 另外,当挤压不通孔的空心件时(参见图 7.5.1),其芯轴心部需有通气孔,以利于挤 压件的成形和退件。

2)反挤压凸模 常用的反挤压凸模结构型式如图 7.5.4 所示。与正挤压凸模相比较,各 种型式的反挤压凸模的共同特点是具有一段长约 2~3mm 的工作带(见图 7.5.4 中的尺寸 t )。工作带的公称直径与杯形件内孔的公称直径相等。工作带以上部分的直径比工作带直 径小 0.1~0.2mm,其目的是为了减少挤压过程中凸模与挤出件孔壁间的摩擦。 反挤压凸模有三种型式,锥台底式有利于金属流动,是最常用的一种结构型式;锥底式 有利于金属流动,多用于深孔件的挤压;平底式虽然不利于金属流动,但当挤压件要求孔底 必须为平底时,则应采用平底式凸模。图 7.5.4a 的凸模端面斜角 a 一般取 3°~25°; 图 7.5.4b 的凸模端面斜角 a 一般取 。同样,凸模过渡部分也应光滑过渡,防止 应力集中。 2. 冷挤压凹模的结构型式

1)凹模的型式:分整体式凹模和组合式凹模两大类。组合凹模又分预应力组合凹模和 分割型组合凹模。整体式凹模 图 7.4.5a 所示,此种凹模加工方便,但强度低。在凹模内孔 转角处有严重的应力集中现象,容易开裂。 预应力组合凹模 图 7.5.4b 所示,冷挤压时,凹模内壁承受着极大的压力,挤压黑色金 属时,凹模内壁的单位压力高达 1500~2500MPa。在这样高的内壁压力下,单靠增加凹模的 厚度已不能防止凹摸沿纵向开裂。 而在凹模的外壁上套装具有一定过盈量的预应力套, 可以 提高凹模的整体强度,详见 7.5.3 节 为了消除整体式凹模转角处的应力集中,可将整体式凹模于内孔转角

处剖分为两部分,即为分割式组合凹模。图 7.5.5c、d 分别为横向分割式和纵向分割式。 2)正挤压凹模 其结构尺寸如图 7.5.6 所示。凹模入口角 a = 90 ° ~ 126 ° ;凹 模工作带长度 h 3 =2~4mm;凹模的过渡部分均用圆角连接; .常用正挤压凹模型式见图 7.5.5。

3)反挤压凹模 反挤压凹模结构尺寸如图 7.5.7 所示。模腔深度

主要决定于毛坯高

度;凹模底部高度 h1 =(1/2~1/3)D;凹模入口处圆角半径 r1 =2~3mm;模腔内壁可做成 10 ¢ ~ 30 ¢ 的斜度。反挤压凹模型式如图 7.5.8 所示。图中 a、b、c 用于不需顶件装 置的挤压件,如用于反挤压有色金属薄壁件。凹模 a 结构简单,但底部 R 处易开裂下沉,适 用于批量不很大的条件。凹模 b 的寿命比 a 长得多。凹模 c 的寿命更长,但模具的制造精 度要求高,否则难于保证同心度,凹模 d 有顶出装置,常用于黑色金属挤压。

7.5.3 预应力组合凹模的设计 将凹模分层,使外层(压套)与内层(凹模)过盈装配并对内层产生很大预加压力的组 合式凹模结构型式叫预应力组合凹模(简称组合凹模)。它广泛应用于钢铁材料的冷挤压。 组合凹模的优点是同样外形尺寸 (包括外套在内的整个组合凹模外形尺寸) 和相同内腔 尺寸的条件下,其强度要比单层(即整体式)凹模的强度大得多。而且也节省了模具钢。但 它增加了凹模加工的工作量和难度,主要表现在压合面的加工和装配上。 1.组合凹模的型式 根据理论分析可知:对于同一尺寸的凹模,两层预应力组合凹模的 强度是整体式凹模强度的 1.3 倍;三层预应力组合凹模的强度是整体式凹模的强度的 1.8 倍。层数愈多,凹模补强愈大,但是,其加工及装配也愈复杂。故二层、三层预应力组合凹 模应用较多。图 7.5.10 绘出了冷挤压凹模的型式。由于凹模总直径比 a 越大,凹模强度越 大,但在 a 增加到 4 - 6 以后,再继续加大 a 便没有多大意义。因此,在生产中常采用的总 直径比 a=4 - 6。当 a=4 - 6 时,各种凹模的许用单位压力的大致范围为: p £ 1100Mpa