材料失效分析及案例

- 格式:doc

- 大小:172.00 KB

- 文档页数:3

全氟醚橡胶制品的应用及案例失效分析1全氟醚橡胶制品的应用及案例失效分析11.制药行业:由于全氟醚橡胶具有耐高温、耐腐蚀性能,可以满足制药行业对材料的高要求,因此在制药设备的密封件、管道和阀门等方面得到广泛应用。

例如,全氟醚橡胶制成的密封圈可以在高温和腐蚀性介质条件下保持良好的密封性能,确保药品的质量和生产效益。

2.化工行业:化工设备中的密封件、管道和阀门等也需要具备耐高温、耐腐蚀性能,以应对各种腐蚀性介质的工作环境。

全氟醚橡胶可以在极端温度和腐蚀环境下保持其物理性能和化学稳定性,因此在化工行业中得到了广泛应用。

3.能源行业:在能源行业中,如发电厂、石油化工厂等,液体或气体的输送管道往往会经受极端的温度和压力条件,此时需要使用高温耐腐蚀的材料来制造密封件和管道。

全氟醚橡胶在这样的环境中具有出色的性能,可以有效地防止泄漏和腐蚀。

4.航空航天行业:航空航天行业对材料的要求极高,因为航天器在航天过程中会经历极端的温度和压力环境,同时还需要具备防火、耐热冲击和抗辐射等特性。

全氟醚橡胶由于其耐高温、耐腐蚀和耐辐射等特点,被广泛应用于航空航天领域的密封件、橡胶管和软管等方面。

虽然全氟醚橡胶在很多领域得到了广泛应用,但还会遇到一些失效的案例。

以下是一个案例分析:化工厂使用了全氟醚橡胶制成的管道密封件,在运行过程中出现泄漏问题。

经过分析发现,泄漏的原因是密封件的轴向压缩不足,导致密封不严密。

在初期安装时,由于工人的不当操作导致轴向压缩不够,密封件处于松散状态。

随着设备的正常运行,密封件没有被充分压缩,失去了其原有的弹性,导致泄漏的发生。

针对这个案例,可以采取以下措施进行改进:1.安装过程中的操作规范性培训:对于操作人员,应加强对全氟醚橡胶密封件安装操作的培训和指导,确保安装过程中轴向压缩的准确性。

2.密封件的设计优化:针对密封件的设计,可以优化其结构和形状,使其更容易被轴向压缩,并提高密封效果。

3.密封件材料的选择:在选用全氟醚橡胶密封件时,应根据具体工况的要求,选择合适的密封件材料,以保证其耐温、耐腐蚀性能满足实际需求。

材料失效分析材料失效分析指的是对材料在使用过程中发生失效的原因进行分析研究。

材料失效分析的目的是为了找出失效的根本原因,并采取相应的措施,以避免类似的失效再次发生。

本文将对材料失效分析的方法、步骤和案例进行探讨。

材料失效分析的方法主要包括观察、实验和理论分析。

观察是通过对失效材料的外观进行细致观察,寻找异常的现象或特征,以确定失效的类型和程度。

实验是通过对失效材料进行性能测试,比如强度测试、硬度测试、断裂韧度测试等,以确定失效的原因和机制。

理论分析是通过对材料的结构、组成和使用条件等方面进行分析,以确定失效的根本原因。

材料失效分析的步骤包括采集失效材料样品、外观观察、性能测试、理论分析和结论总结。

首先,需要采集失效材料的样品,并进行标记和记录,以便后续的观察和测试。

然后,通过对失效材料的外观进行观察,寻找异常的现象或特征。

接下来,对失效材料进行性能测试,以确定失效的原因和机制。

在进行性能测试时,可以使用一些常见的测试方法,比如拉伸试验、冲击试验、疲劳试验等。

同时,还可以进行显微结构观察和化学分析,以进一步确定失效原因。

最后,根据观察和测试结果,结合理论分析,得出失效的根本原因,并提出相应的改进措施或预防措施。

以下是一个材料失效分析的案例:某企业生产的铝合金产品在使用过程中出现断裂失效的问题。

首先,对失效的产品进行了观察,发现断裂面上存在明显的晶粒沿晶断裂和脆性断口;然后,对失效产品进行了拉伸试验,发现其强度和韧性均明显低于设计要求;接着,通过金相显微结构观察和化学分析,发现材料中存在夹杂物和析出物,并且晶粒有明显的不均匀性。

综合观察和测试结果,并结合理论分析,得出了以下结论:失效的原因是材料中的夹杂物和析出物导致了晶粒的不均匀性,从而降低了材料的强度和韧性。

为了解决这个问题,可以采取以下措施:提高熔炼过程的质量控制,减少夹杂物和析出物的含量;优化热处理工艺,改善晶粒的均匀性;加强材料的检验和品质管理,确保产品的质量符合设计要求。

全面的M1CC失效分析案例课件Q:M1CC电容是什么结构的呢?A:多层陶瓷电容器是由印好电极(内电极)的陶瓷介质膜片以错位的方式叠合起来,经过一次性高温烧结形成陶瓷芯片,再在芯片的两端封上金属层(外电极)制成的电容。

TerminationsM1CC电容特点:机械强度:硬而脆,这是陶瓷材料的机械强度特点。

热脆性:M1eC内部应力很复杂,所以耐温度冲击的能力很有限。

Q:M1CC电容常见失效模式有哪些?A:焊接锡量不当r组装缺陷《[墓碑效应多层陶瓷J (陶瓷介质内空洞电容器缺陷]f内在因素«电极内部分层I本体缺陷1浆料堆积(机械应力【外在因素《热应力I电应力Q:怎么区分不同原因的缺陷呢?有什么预防措施呢?当温度发生变化时,过量的焊锡在贴片电容上产生很高的张力,会使电容内部断裂或者电容器脱帽,裂纹一般发生在焊锡少的一侧;焊锡量过少会造成焊接强度不足,电容从PCB板上脱离,造成开路故障。

2、墓碑效应(d)Norma1图3墓碑效应示意图在回流焊过程中,贴片元件两端电极受到焊锡融化后的表面张力不平衡会产生转动力矩,将元件一端拉偏形成虚焊,转动力矩较大时元件一端会被拉起,形成墓碑效应。

原因:本身两端电极尺寸差异较大;锡镀层不均匀;PCB板焊盘大小不等、有污物或水分、氧化以及焊盘有埋孔;锡膏粘度过高,锡粉氧化。

措施:①焊接之前对PCB板进行清洗烘干,去除表面污物及水分;②进行焊前检查,确认左右焊盘尺寸相同;③锡膏放置时间不能过长,焊接前需进行充分的搅拌。

本体缺陷一内在因素1、陶瓷介质内空洞图4陶瓷介质空洞图原因:①介质膜片表面吸附有杂质;②电极印刷过程中混入杂质;③内电极浆料混有杂质或有机物的分散不均匀。

2、电极内部分层图5电极内部分层原因:多层陶瓷电容器的烧结为多层材料堆叠共烧。

瓷膜与内浆在排胶和烧结过程中的收缩率不同,在烧结成瓷过程中,芯片内部产生应力,使M1CC产生再分层。

预防措施:在M1CC的制作中,采用与瓷粉匹配更好的内浆,可以降低分层开裂的风险。

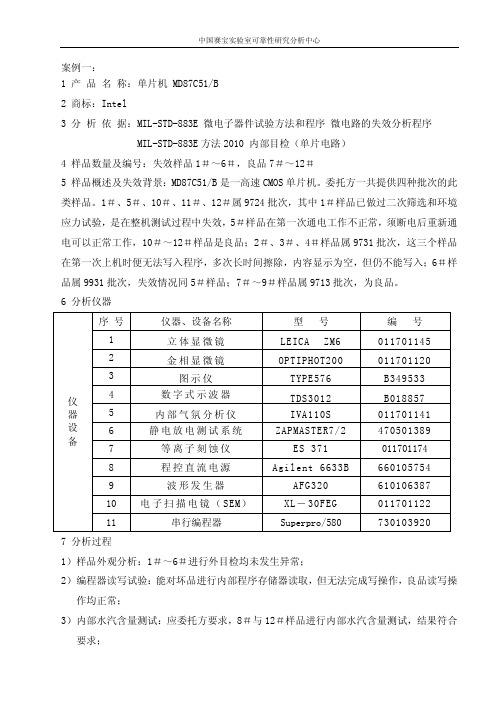

304不锈钢管的点蚀失效案例分析窦建城一、案例介绍本案例讨论的是某食品机械公司的一套管壳式冷凝器,其中空心冷却管材质均为304不锈钢。

使用一段时间后,发现有多根冷却管在焊缝处或者管材本身发生点蚀现象,点蚀孔穿透管材本身,孔的形状为不规则圆形,半径≤3mm。

冷却管中所通的冷却液为无色透明状,管材外壁光亮如新,但是管材内壁有大量浅黄色沉积物。

经现场用硝酸银溶液(AgNO3)对工作时流经管内的冷却液进行滴定,明显产生大量的白色AgCl沉淀,由此可以证明工作环境中氯离子的存在。

为了证明CL-离子对304不锈钢的腐蚀作用进行了一系列的实验。

二、304不锈钢介绍304不锈钢(是一种通用性的不锈钢材料,防锈性能比200系列的不锈钢材料要强。

耐高温方面也比较好,一般使用温度极限小于650℃。

304不锈钢具有优良的不锈耐腐蚀性能和较好的抗晶间腐蚀性能。

对氧化性酸,在实验中得出:浓度≤65%的沸腾温度以下的硝酸中,304不锈钢具有很强的抗腐蚀性。

对碱溶液及大部分有机酸和无机酸亦具有良好的耐腐蚀能力。

三、宏观形貌对该304不锈钢管腐蚀样品进行宏观检查,样品表面光亮,直径φ15mm的空心圆柱,但在管材中部以及侧断面有明显的点蚀现象,点蚀孔穿透管材本身,孔的形状为不规则圆形,半径≤3mm。

图1 304不锈钢管外观形貌四、金相与X射线荧光能谱仪分析1.金相分析将该样品切割为20mm的长度的试样,并将圆柱表面压平,方便进行金相显微镜观察,首先借助砂纸除去试样表面的杂物,再使用金相砂纸对试样逐级抛光,用无水乙醇对抛光表面清洗,烘干后,用王水腐蚀。

最后用金相显微镜观察样品点蚀孔处的显微组织,并通过对304不锈钢的金相分析,来研究是否也存在应力腐蚀裂纹。

图2为试样表面所拍金相照片,可以明显的看到试样表面存在多个黑色点蚀孔。

图2 试样表面金相照片2.X射线荧光能谱仪分析X射线荧光能谱仪。

是对被测试样中所含元素进行定性定量分析最为准确的仪器之一。

材料失效分析与预防及案例分析

一、失效

零件由于某种原因,导致其尺寸、形状、或材料的组织与性能发生变化而不能完满地完成指定的功能。

二、失效危害性

1、失效导致机械不能正常工作,降低生产效率,降低产品质量,误工误事。

2、失效导致机械不能工作,停工停产,造成重大经济损失。

3、失效导致机毁人亡

三、失效分析

失效分析:判断零件失效性质、分析零件失效原因、研究零件失效的预防措施的技术工作。

四、失效分析内容

1、判断失效性质:畸变失效、断裂失效、磨损失效、腐蚀失效。

2、分析失效原因:设计、材料、加工、装配、使用、维护。

3、研究失效的预防措施:修改设计、更换材料、改进加工、合理装配、正确使用、及时维护。

五、失效分析技术

金相分析技术,断口分析技术,力学性能测试技术,理化分析测试技术,晶体结构分析技术,无损检测技术,应力分析技术。

六、失效案例

汽车离合器壳体开裂失效分析

1、粗视分析

离合器壳体由铝合金铸造而成。

一个壳体破断为两部分,一个壳体一侧的裂纹长220mm, 另一侧有一条15mm长的裂纹。

裂纹的起始位置均在壳体侧面下方的交界处。

壳体侧面的内表面呈135°和90°夹角, 无明显的过渡园角。

裂纹扩展方向与该处所受拉应力的方向垂直。

2、现场调研

离合器安装情况:离合器左边与发动机相联, 右边与变速器相联。

离合器壳

体受到较大弯矩作用。

发动机工作时, 壳体受到强烈振动。

壳体下部受到瞬时大的拉应力作用, 在应力集中处容易产生裂纹造成开裂或破断。

3、立体显微镜下观察

断裂面有放射状撕裂棱。

断面上有许多闪光的小点, 同时发现有园形、椭园形的空洞。

最大的一个椭园形孔洞尺寸为0.6mm×1.2mm。

这些空洞的内表面呈熔融金属凝固态, 为铸造缺陷气孔。

4、显微分析

观察裂纹形态及扩展方向。

裂纹端部位于壳体两侧面内表面相交处, 裂纹上及其附近有大大小小的气孔, 裂纹垂直于壳体边缘扩展。

金相显微组织由白色的a固溶体+灰色的条状及小块状的Si晶体+黑色细针状Al-Si-Fe化合物组成。

黑色针状Al-Si-Fe化合物为有害相, 导致壳体材料的韧性下降。

裂纹穿过气孔, 并沿针状Al-Si-Fe化合物界面扩展。

5、扫描电镜分析

沿晶界或相界扩展的微细裂纹。

平整的晶体平面。

观察到晶界和晶内的裂纹。

该壳体材料的断裂机制为一种包含沿晶(或相界)断裂和穿晶断裂两种形式的混合断裂。

在裂纹快速扩展区断裂形貌呈山脊状撕裂棱。

6、能谱成分分析

对壳体材料和组织中的条状物进行成分分析。

合金的成分接近于铸造铝合金ZL102(ZL102成分: 90~87%Al, 10~13%Si)。

含有Fe, 生成有害相细针状的Al-Si-Fe化合物, 降低了该合金的韧性。

条状物的Si含量很高, 确定其为Si晶体。

7、硬度测定

(1) 布氏硬度测定

硬度为54~61HB。

该壳体的硬度值与铸造铝合金ZL102的硬度相近。

(2) 显微硬度测定

白色块状物65HV0.02 ;条状物75HV0.02

合金的硬度较低, 反映该合金的强度也较低, 只能用于对强度要求不高的铸件。

8、断裂原因分析

(1) 所用材料强度低, 气孔多。

合金含铁量高, 出现较多的针状Al-Si-Fe 化合物, 使韧性大大降低。

(2) 壳体两侧面的内表面无明显的过渡园角, 导致应力集中。

(3) 安装结构不甚合理, 导致壳体承受弯矩过大, 振动厉害。

易于开裂。

(4) 壳体受弯矩作用, 同时受到强烈振动, 迭加了扭矩, 在壳体应力集中处产生微裂纹, 裂纹扩展, 导致开裂、破断。

9、改进措施

(1) 材料方面:

a. 更换材料, 采用强度较高的ZL107、ZL109。

b. 降低含铁量, 进行良好的变质处理。

(2) 壳体结构方面: 将壳体侧面内表面尖角相交改为园角过渡。

(3) 改进发动机-离合器-变速器安装方式, 以减轻壳体所承受的弯矩及振动。