旋切模结构设计及要点说明

- 格式:doc

- 大小:127.50 KB

- 文档页数:2

平面旋转冲孔模具结构平面旋转冲孔模具是一种常用于金属加工过程中的工艺设备,它能够在金属板料上进行切割、冲孔等加工操作,是制造业中不可或缺的工具之一。

本文将从平面旋转冲孔模具的结构、工作原理、使用方法以及注意事项等方面进行详细介绍,希望能够帮助读者更好地了解和应用该设备。

一、平面旋转冲孔模具的结构1. 主体部分平面旋转冲孔模具的主体部分通常由底座、上模、下模、冲头、油缸等组成。

底座是整个模具的基础,用于固定整体结构,保证模具在工作时的稳定性。

上模和下模是模具的工作部分,它们负责在金属板料上进行冲孔加工。

冲头是用于施加冲孔力量的部件,通常由硬质合金制成,能够有效地对金属进行切削。

油缸则是提供动力,控制模具的升降和运动。

2. 传动系统平面旋转冲孔模具的传动系统通常由电机、凸轮、传动带等部件组成。

电机提供动力,驱动凸轮和传动带的转动,从而实现模具的上下运动和旋转动作。

3. 控制系统平面旋转冲孔模具的控制系统通常由PLC控制器、传感器、液压阀等部件组成。

PLC控制器是模具的大脑,能够根据预先设定的程序对模具进行自动控制,实现冲孔加工过程的自动化。

传感器用于监测模具的运动状态和工作参数,从而确保加工质量和安全性。

液压阀则用于控制油缸的动作,实现模具的升降和运动。

以上就是平面旋转冲孔模具的基本结构,下面我们将详细介绍其工作原理和使用方法。

二、平面旋转冲孔模具的工作原理平面旋转冲孔模具的工作原理主要分为两个过程:冲孔过程和旋转过程。

1. 冲孔过程当启动平面旋转冲孔模具时,电机驱动凸轮和传动带转动,使得上模向下压紧金属板料,此时油缸施加压力,冲头对金属板料进行冲孔加工。

冲孔完成后,油缸释放压力,上模回弹,金属板料上的冲孔完成。

2. 旋转过程在冲孔完成后,平面旋转冲孔模具可通过电机驱动凸轮和传动带实现旋转动作,使得金属板料按照设定的角度进行旋转,以便进行下一道工序的加工。

三、平面旋转冲孔模具的使用方法1. 确认工件在使用平面旋转冲孔模具之前,首先要确认工件的尺寸和材质,以便选择合适的冲头和加工参数。

图解旋切模随着科技的高速发展,五金冲压件在各个行业的应用日益广泛,对产品的质量及尺寸要求也越来越严格。

一些产品的传统加工工艺已经不能满足要求。

其中五金拉伸产品尤为突出,拉伸件在拉伸过程中,由于材料的各向异性,厚度不均匀以及定位不准或拉深模间隙不均匀等原因,将使拉出的工件顶端不整齐。

对于端部要求平齐、美观的零件就需要补充切边工序。

以前,简单的切边加工方法(简单模具的飞边或在车床、旋压机上切边)达不到公差要求,工作效率低。

而用加工精度较高的旋切模具可达到应有的效果。

旋切模是旋转浮动摆块切边模具的简称。

按凸凹的位置可分为:正装和反装两种;按切边进刀的方向分为:轴(纵)向切边模(螺旋切边模)和径(横)向切边模(浮动摆块切边模)。

由于应用程度的关系,这里只介绍螺旋切边模和浮动摆块切边模。

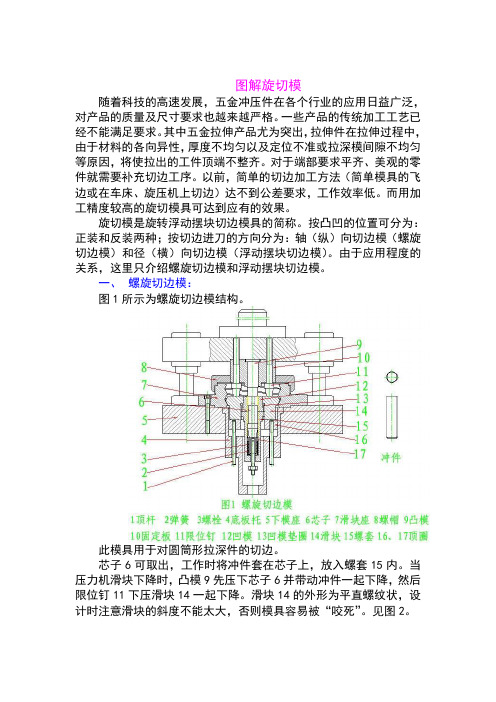

一、螺旋切边模:图1所示为螺旋切边模结构。

此模具用于对圆筒形拉深件的切边。

芯子6可取出,工作时将冲件套在芯子上,放入螺套15内。

当压力机滑块下降时,凸模9先压下芯子6并带动冲件一起下降,然后限位钉11下压滑块14一起下降。

滑块14的外形为平直螺纹状,设计时注意滑块的斜度不能太大,否则模具容易被“咬死”。

见图2。

滑块14在下降的过程中,沿滑块座7的螺旋形内腔运动,(滑块座7的结构图见图3)。

凹模12也随之运动,与凸模作相对运动,对冲件进行切边。

压力机滑块上升时,顶圈16在弹顶器的作用下,把滑块14沿螺旋方向顶至原位。

弹簧2、顶圈17把冲件、芯子顶出。

取出冲件和芯子。

为方便从芯子上取下冲件,芯子6中开有一螺孔,用螺杆旋入,便于拔出芯子。

冲件被切边后长度由芯子6控制。

此模具由于只能对圆筒件进行切边,加之螺旋形内腔加工复杂,应用程度受到限制,逐渐被浮动摆块切边模代替。

一般较高(长)的拉伸件或圆筒件采用此模结构。

二、浮动摆块切边模:浮动摆块切边模有正装和反装两种,结构上区别不大,只是凸凹模的上下位置相反,其余部分大致相同。

正装浮动摆块切边模结构见图4:反装浮动摆块切边模见图5:两种结构基本相似,这里只介绍正装的浮动摆块切边模的设计方法。

旋切模具原理3d图旋切模具是一种常见的加工工具,其原理和设计对于加工工艺具有重要的影响。

在本文中,我们将介绍旋切模具的原理,并通过3D图来展示其结构和工作过程。

旋切模具的原理主要是利用刀具对工件进行旋转切削,以达到加工的目的。

其工作过程包括进给运动、主轴转动和刀具切削等步骤。

在实际加工中,旋切模具能够高效地完成对工件的切削加工,具有加工精度高、表面质量好等优点。

接下来,我们将通过3D图来展示旋切模具的结构和工作原理。

首先,我们可以看到旋切模具由主轴、刀具、进给装置等部件组成。

主轴是旋切模具的核心部件,它能够提供旋转运动,驱动刀具对工件进行切削。

刀具是用于切削工件的工具,其结构和材料选择对于加工效果有着重要的影响。

进给装置则能够提供工件的进给运动,使得切削过程能够顺利进行。

在工作过程中,主轴会带动刀具进行旋转运动,同时工件也会进行进给运动。

刀具在切削过程中,会不断地对工件进行切削,直至完成整个加工过程。

通过3D图,我们可以清晰地看到旋切模具在工作时各个部件之间的协调配合,以及切削过程中的工件形变情况。

除了结构和工作原理,旋切模具的设计也是非常重要的。

合理的设计能够提高旋切模具的加工效率和加工质量,减少加工成本和加工时间。

在设计过程中,需要考虑刀具的选择、主轴的选型、进给装置的设计等因素,以满足不同工件加工的需求。

总的来说,旋切模具是一种重要的加工工具,其原理和设计对于加工工艺具有着重要的影响。

通过本文介绍的3D图,我们可以更加直观地了解旋切模具的结构和工作原理,为我们在实际加工中的应用提供了重要的参考。

希望本文能够对您有所帮助,谢谢阅读!。

拉伸旋切模具构造设计要求下面就是拉伸旋切模具构造设计的要求啦,听好喽。

一、整体结构要稳当。

1. 基础框架得扎实。

就像盖房子一样,地基不牢,地动山摇。

模具的底座啊,得用足够厚、足够结实的材料。

你要是用那种薄得像纸一样的材料做底座,那在拉伸旋切的时候,模具不得散架了呀。

而且底座的形状要合理,不能这儿凸一块那儿凹一块的,要能均匀地承受整个模具工作时的压力。

2. 各部件连接要紧密。

各个零件之间就像一群小伙伴手拉手。

比如说上模和下模,它们的连接部位得严丝合缝。

不能有那种大的缝隙,不然在工作的时候,材料就会从缝里跑出来,那可就乱套了。

可以用一些靠谱的连接方式,像螺栓连接得拧紧喽,或者采用合适的卡槽结构,让它们紧紧地抱在一起。

二、拉伸部分的设计要点。

1. 拉伸型腔。

这个型腔的形状可是关键。

它得按照你要拉伸的工件形状来设计,不能随心所欲。

如果是拉伸个圆形的东西,那型腔就得是圆形的,而且表面要光滑得像溜冰场一样。

要是有坑坑洼洼的,材料在拉伸的时候就会卡住,就像汽车在坑洼路上走不动一样。

另外,型腔的尺寸精度要高,不能偏差太大,不然拉伸出来的工件就成了歪瓜裂枣啦。

2. 拉伸间隙。

上模和下模之间的拉伸间隙可不能小看。

间隙太大了,材料就会起皱,就像穿了大好几号的衣服一样,皱皱巴巴的;间隙太小了呢,材料又容易被拉断,就像拔河的时候绳子突然断了。

所以这个间隙得根据材料的厚度和拉伸的要求来精确设定。

三、旋切部分的要求。

1. 旋切刀具。

刀具得锋利,这是最基本的。

要是刀具钝得像块石头,那怎么能把材料切好呢?就像用钝刀切菜,切得乱七八糟的。

而且刀具的材质要选对,得耐磨,不然切几下就不行了。

另外,刀具的安装角度也很重要,角度不对,切出来的面就不平整,可能一边厚一边薄,就像削苹果削得歪歪扭扭的。

2. 旋切运动的导向。

在旋切的时候,刀具得按照规定的路线走。

就像火车在铁轨上跑一样,要有准确的导向装置。

这样才能保证切出来的形状和尺寸符合要求。

方形旋切模具结构嘿,朋友!想象一下,你走进一个热闹的工厂车间,机器轰鸣,工人们忙忙碌碌。

就在这时,一个方形的玩意儿引起了你的注意,那就是方形旋切模具。

这方形旋切模具啊,就像是一位深藏不露的高手,默默地在生产线上发挥着巨大的作用。

它的结构可不像表面看起来那么简单,就如同一个精心设计的谜题,等待着我们去解开。

先来说说它的外部框架,那可是坚实无比,宛如一个强壮的卫士,守护着内部的精密部件。

这个框架通常由高强度的金属材料制成,能够承受巨大的压力和摩擦力,你说它厉不厉害?再往里看,有一些关键的部件就像是乐队里的各个乐手,协同合作,共同奏出美妙的“生产乐章”。

比如说那旋切刀头,锋利得很,一闪一闪的,仿佛在说:“任何材料在我面前都得乖乖听话!”它精准地切削着原材料,动作干净利落,绝不拖泥带水。

还有那调整装置,就像一个聪明的指挥官,能够根据不同的需求,灵活地调整切削的深度和角度。

这可不得了,要是没有它,生产出来的东西可能就达不到要求啦。

在操作这模具的时候,工人们就像是在指挥一场精彩的演出。

他们全神贯注,眼睛紧紧盯着模具的运转,手上熟练地操作着各种控制按钮。

“小心点,别出差错!”一个工人师傅大声提醒着旁边的新手,脸上写满了认真和专注。

你可能会问,这方形旋切模具结构到底有啥重要性?那我告诉你,这就好比是建房子的基石,如果基石不稳,房子能牢固吗?没有合理的方形旋切模具结构,产品的质量和生产效率都会大打折扣。

它让生产变得更加高效、精准,生产出来的产品尺寸一致、质量上乘。

这不就像是一个魔法盒子,只要把原材料放进去,就能变出我们想要的宝贝嘛!所以啊,可别小瞧了这方形旋切模具结构,它可是现代工业生产中的大功臣呢!。

旋切模具原理3d图旋切模具是一种常见的金属加工模具,它可以用来加工各种形状的金属零件,广泛应用于机械制造、汽车制造、航空航天等领域。

在实际的生产中,设计师需要通过3D图来展现旋切模具的原理,以便于工厂生产和操作人员的理解和使用。

本文将介绍旋切模具的原理,并通过3D图来展现其结构和工作原理。

旋切模具的原理是利用模具上的刀具进行旋转切削,将工件上的金属材料去除,从而得到所需的形状和尺寸。

旋切模具通常由模具座、刀具、夹具等部件组成。

在加工过程中,模具座固定在机床上,工件被夹具固定在模具座上,刀具通过旋转运动对工件进行切削。

通过控制刀具的运动轨迹和速度,可以实现对工件的精确加工。

下面我们通过3D图来展现旋切模具的结构和工作原理。

首先是模具座,它是旋切模具的基础部件,用于固定刀具和夹具。

模具座通常由铸铁或钢材制成,具有较高的强度和稳定性。

在3D图中,我们可以清晰地看到模具座的结构和连接方式,以及与其他部件的配合关系。

其次是刀具,它是旋切模具的关键部件,直接参与工件的切削加工。

刀具通常由硬质合金或高速钢制成,具有较高的硬度和耐磨性。

在3D图中,我们可以看到刀具的形状和切削刃的设计,以及与模具座的安装方式和调整方式。

最后是夹具,它是用于固定工件的部件,保证工件在加工过程中的稳定性和精度。

夹具通常由钢材制成,具有较高的刚性和稳定性。

在3D图中,我们可以清晰地看到夹具的结构和工作原理,以及与模具座和工件的配合关系。

通过以上的3D图展示,我们可以更直观地了解旋切模具的结构和工作原理。

设计师可以根据实际需要,对模具的结构和工作原理进行调整和优化,以满足不同工件的加工要求。

工厂生产和操作人员也可以通过3D图来更好地理解和使用旋切模具,提高生产效率和加工质量。

总之,旋切模具是一种重要的金属加工模具,通过3D图展现其原理可以更好地促进模具设计和加工的发展。

希望本文对您有所帮助,谢谢阅读!。

旋切模具结构讲解

哎呀,说起旋切模具结构,这可真是个超级有趣的东西呢!

就像我们搭积木一样,每一块积木都有它独特的形状和作用,组合在一起才能搭出漂亮的城堡。

旋切模具结构也是这样,它是由好多好多不同的部分组成的。

你能想象吗?旋切模具里有像大力士一样的坚固框架,这框架就像是人的骨架,支撑着整个模具,让它稳稳地站在那里,可结实啦!还有那些像小精灵一样灵活的滑动部件,它们在模具里跑来跑去,完成各种神奇的动作。

我记得有一次,我看到工人叔叔在摆弄旋切模具,我好奇地凑过去问:“叔叔,这东西咋这么复杂呀?”叔叔笑着说:“小朋友,这就像一台精密的机器,每个零件都得配合得恰到好处,不然可就出乱子喽!”

还有那些刀具,它们就像是锋利的牙齿,把材料一点点地“咬”下来,变成我们想要的形状。

这难道不神奇吗?

再说那调节装置,就好像是一个魔法棒,可以根据我们的需要,把模具调整到最合适的状态。

比如说,我们想要切出薄薄的一片,还是厚厚的一块,只要动一动这个魔法棒,就能实现啦!

而且呀,旋切模具的结构设计可讲究啦!如果设计得不好,就像一个没睡醒的孩子,迷迷糊糊的,干活儿也不利索。

可要是设计得好,那简直就是超级英雄,无所不能!

你想想,要是没有旋切模具,我们能有那么多形状漂亮、尺寸精准的东西吗?肯定不能呀!

所以说,旋切模具结构真的是太重要、太神奇啦!它就像是一个神秘的宝藏,等待着我们去探索,去发现更多的奇妙之处!。

拉伸旋切模具结构拉伸旋切模具是工业制造中广泛使用的一种模具,主要用于加工轻薄板材的成形工艺。

拉伸旋切模具主要分为拉伸模和旋切模两部分组成,其结构复杂,需要精密设计和制造。

本文将从结构特点、工作原理以及应用范围等方面来详细介绍拉伸旋切模具结构。

一、拉伸模的结构特点拉伸模是拉伸旋切模具的主体部分,其结构特点决定了整个模具的工作性能和加工精度。

拉伸模由模板、模座、模柱及模板推杆等部分组成。

其中,模板是模具的主要零部件,其设计必须考虑到板料的长度、宽度和厚度,以及各种成形工艺要求。

模板一般采用优质合金钢或耐热钢等材料制成,经过精密加工后具有高硬度和耐磨性能。

模座是支撑模板的重要零部件,其主要作用是固定模板并传递拉伸力。

模柱则用于支撑模板推杆,使之沿着模柱轴线运动。

模板推杆是一种重要的机械装置,主要用于推动模板向下移动,并实现拉伸板材的成形。

二、旋切模的结构特点旋切模是拉伸旋切模具中的另一个重要部分,其主要作用是将成形好的板材切割成所需的形状和尺寸。

由于其结构特点与拉伸模存在差异,故而旋切模的设计和制造也存在一些独特的难点。

旋切模主要由模具头、模具边、模具刀及刀片等部分组成。

模具头一般是模具的主体部分,其表面应经过精密加工,以确保切割之后的板材表面平整度和尺寸精度。

模具边则主要用于定位和支撑板材的边缘,防止板材变形和移位。

模具刀则用于切割板材,刀片的选用应根据板材性质和成形工艺要求来确定。

三、拉伸旋切模具的工作原理拉伸旋切模具的工作原理与制品的成形工艺和设备有关。

在拉伸模中,通过板材推杆的下压作用,将平板材拉伸至模板的设计尺寸,同时,将板材边缘固定在模具边上。

然后,在旋切模的作用下,将成形好的板材切割出所需的形状和尺寸。

拉伸旋切模具的工作过程不仅需要高度精密的设计和制造,还需要多道工序的配合与控制,确保整个加工过程的稳定性和效率。

四、应用范围拉伸旋切模具广泛应用于家电、汽车、电子、轻工等行业,主要用于制造薄板材的各种零部件和外壳。

橫向切邊模具的結構

對於筒形拉深件來說,往往會涉及到修邊,而修邊則多採用橫向切邊的方式。

而如果要用模具來完成這種形式的的加工的話,在模具中就應將沖床的垂直運動轉化為模具零件—刀口的水平運動,然後對工件進行剪切修邊。

在這種模具中,其主要部分就是進行運動轉換的凸輪機構,這也是設計的重點。

橫向切邊模具的典型結構如下圖所示:

下圖所示模具的運動過程如下:

內凸輪傾斜,使模具的運動部分卡死;頂下打板的力不宜過大;而頂內打板的力應大一些,以方便上模的脫料;下刀口板與下定位板之間應可以產生適當的水平方向上的滑動;內、外凸輪間配合關系及內凸輪相對於外凸輪間的運動;下打板與下模板間的間隙大小。

在這種模具中,應精確控制的尺寸有:

A.上刀口板1與上模板5之間的高度差,這一尺寸即為原始工件的的高度,同時,這一尺寸對上下模刀口板對工件進行剪切的情況有影響,因

此在模具的組立與試模過程中,依據實際情況對這一尺寸進行修配;

B.下打板的厚度尺寸,這一尺寸也對上下模刀口板之間的相互運動有較大影響,同時下打板的上表面要進行研磨,以方便下定位板與下打板間的滑動;

C.下內凸輪上的下刀口板固定槽尺寸,這個槽的深度與下打板的厚度,上刀口板與上模板間的高度差及刀口板的高度直接影響剪切運動及橫向剪切的斷面質量,另外該尺寸還影響刀口板在下凸輪上的固定情況,因此該的精度要求很高,應採用放電加工以保証其尺寸精度;

D.下定位板的外形尺寸,外定位板的外形尺寸直接影響工件的定位精度,其高度尺寸則直接影響產品的高度,因此其高度尺寸也要求準,而不允許有較大的誤差;

E.下刀口板的高度尺寸。

Welcome To Download !!!

欢迎您的下载,资料仅供参考!

F.。

横向切边模具的结构

对于筒形拉深件来说,往往会涉及到修边,而修边则多采用横向切边的方式。

而如果要用模具来完成这种形式的的加工的话,在模具中就应将冲床的垂直运动转化为模具零件—刀口的水平运动,然后对工件进行剪切修边。

在这种模具中,其主要部分就是进行运动转换的凸轮机构,这也是设计的重点。

横向切边模具的典型结构如下图所示:

下图所示模具的运动过程如下:

在设计中的注意事项:下模顶内凸轮的力要大,防止在剪切过程中下打板及内凸轮倾斜,使模具的运动部分卡死;顶下打板的力不宜过大;而顶内打板的力应大一些,以方便上模的脱料;下刀口板与下定位板之间应可以产生适当的水平方向上的滑动;内、外凸轮间配合关系及内凸轮相对于外凸轮间的运动;下打板与下模板间的间隙大小。

在这种模具中,应精确控制的尺寸有:

A.上刀口板1与上模板5之间的高度差,这一尺寸即为原始工件的的高度,同时,这一尺寸对上下模刀口板对工件进行剪切的情况有影响,因此在

模具的组立与试模过程中,依据实际情况对这一尺寸进行修配;

B.下打板的厚度尺寸,这一尺寸也对上下模刀口板之间的相互运动有较大影响,同时下打板的上表面要进行研磨,以方便下定位板与下打板间的

滑动;

C.下内凸轮上的下刀口板固定槽尺寸,这个槽的深度与下打板的厚度,上刀口板与上模板间的高度差及刀口板的高度直接影响剪切运动及横向

剪切的断面质量,另外该尺寸还影响刀口板在下凸轮上的固定情况,因

此该的精度要求很高,应采用放电加工以保证其尺寸精度;

D.下定位板的外形尺寸,外定位板的外形尺寸直接影响工件的定位精度,其高度尺寸则直接影响产品的高度,因此其高度尺寸也要求准,而不允

许有较大的误差;

E.下刀口板的高度尺寸。