40Cr钢辊件夹渣鉴定分析(学习材料六十九)

- 格式:docx

- 大小:6.81 MB

- 文档页数:2

夹杂物的研究方法归纳夹杂物鉴定技术,可分为两类。

第一类是在位鉴定检查。

在位鉴定检查是在夹杂物和钢的基体不分离的情况下进行检查,它可分为宏观在位检查和微观在位检查。

宏观在位检查有:低倍酸浸、硫印、X光透射、超声波检查等。

这些方法可以确定夹杂物(或缺陷)在钢材或工件中的位置、尺寸和分布。

根据这些检查的结果可以评价工艺因素对钢清洁度的影响,可以发现肉眼难于发现的夹杂物缺陷,避免继续加工或投入使用,造成不应有的损害和损失。

但是宏观在位检查往往不能确定夹杂物的类型和组成。

微观在位检查弥补了这方面的不足。

微观在位检查是用显微镜鉴定钢中的缺陷或夹杂物。

显微镜鉴定法已有很长的历史,用显微镜可检查夹杂物的光学特征,如透明度、色泽、偏光效应、耐磨性和耐侵蚀性等。

人们根据这些特征来推断夹杂物的类型和组成。

但是,由于它不是直接分析,即使是有经验的内行也难免有时误判。

近些年来随着X光显微镜分析技术的发展,使微观在位分析产生了飞跃。

只要镜下观察到的夹杂物,就比较容易确定其元素组成,根据元素组成又可推断夹杂物的矿物结构。

另一类鉴定方法是移位检查鉴定。

在位检查鉴定有很多优点,生产上应用很广,但在位鉴定不能确定夹杂物的平均组成。

夹杂物的移位鉴定弥补了这方面的不足。

常用的移位分析法有酸法、卤素法、电解法等,其中尤其是以电解法最为安全方便,便于分析夹杂物类型、粒度和组成。

移位鉴定分析可以避免基体对分析的干扰;但处理不当时,会损害夹杂物形貌。

下面就夹杂物的检测方法作以介绍。

1.金相观察金相显微镜是研究钢中非金属夹杂物的重要工具,是发展历史最长,应用最广的一种检测方法。

在20世纪50、60年代已经发表过专著[16]。

近几十年来,虽然现代物理冶金的研究工具有了飞跃的发展,但由于金相显微镜具有操作简便、造价低廉、功能多等特点,它不仅能够鉴别夹杂物的类型、形状、大小和分布,并可研究夹杂物与材料性能之间的定量关系,所以传统的金相技术至今仍被广泛应用。

一、实习背景随着我国钢铁工业的快速发展,钢铁产品的质量要求越来越高。

为了确保钢铁产品质量,钢铁分析检验工作显得尤为重要。

本实习旨在通过在钢铁企业进行实际操作,学习钢铁分析检验的基本理论、方法和技能,提高自身的实践能力。

二、实习目的1. 了解钢铁分析检验的基本原理和方法;2. 掌握钢铁化学成分、物理性能、力学性能等指标的检测技术;3. 培养严谨、细致、负责的工作态度;4. 提高团队合作和沟通能力。

三、实习内容1. 实习时间:2021年X月X日至2021年X月X日2. 实习地点:XX钢铁有限公司分析检验室3. 实习单位:XX钢铁有限公司4. 实习内容:(1)钢铁化学成分分析实习期间,我主要学习了钢铁化学成分分析的原理和方法。

在导师的指导下,我参与了以下项目:1)原子吸收光谱法测定铁、锰、硅、磷等元素的含量;2)电感耦合等离子体质谱法测定铬、镍、钼等元素的含量;3)X射线荧光光谱法测定碳、硫、氧等元素的含量。

(2)钢铁物理性能检测实习期间,我学习了钢铁物理性能检测的基本原理和方法,参与了以下项目:1)洛氏硬度试验;2)布氏硬度试验;3)维氏硬度试验;4)冲击试验;5)拉伸试验。

(3)钢铁力学性能检测实习期间,我学习了钢铁力学性能检测的基本原理和方法,参与了以下项目:1)拉伸试验;2)压缩试验;3)扭转试验;4)弯曲试验。

(4)钢铁表面质量检测实习期间,我学习了钢铁表面质量检测的基本原理和方法,参与了以下项目:1)磁粉探伤;2)渗透探伤;3)涡流探伤。

四、实习收获1. 理论与实践相结合,提高了自己的实践能力;2. 掌握了钢铁分析检验的基本原理和方法;3. 培养了严谨、细致、负责的工作态度;4. 提高了团队合作和沟通能力。

五、实习体会1. 钢铁分析检验工作是一项细致、严谨的工作,需要具备扎实的理论基础和丰富的实践经验;2. 在实际工作中,要注重团队合作,充分发挥各自的优势,共同完成任务;3. 要不断学习新知识、新技术,提高自己的综合素质,为我国钢铁工业的发展贡献力量。

离心铸造轧辊结合层夹渣缺陷的控制措施结合层夹渣缺陷出现于外层钢水与芯部铁水之间,要解决好结合层夹渣缺陷问题,必须从原材料开始,控制好铁水熔炼、离心铸造过程、铁水包管理等。

分析原因如下:

1、外层钢水质量

高速钢轧辊结合层的夹渣物主要来源于保护渣,同时钢水中易氧化的金属也是造成结合层夹渣的重要原因。

2、离心机停转温度

停转温度过高,会造成外层钢水出现坍塌,坍塌部分钢水易二次氧化出现夹渣缺陷;停转温度过低,加入玻璃渣以防止钢水内表面氧化,这也会导致出现结合层夹渣缺陷。

3、外层钢水与芯部铁水之间的间隔时间

间隔时间过长过短均会造成结合层夹渣缺陷。

4、芯部铁水的浇注温度

浇注温度过高,外层钢水中的难熔合金元素会进入芯部铁水中,芯部组织尤其是结合层碳化物总量增加,强度急剧降低;浇注温度过低,造成结合不良。

5、其他

辊身涂料强度卷入铁水中;端盖砂型强度不够,有损坏现象,导致夹砂;玻璃渣覆盖不好,两端处铁水氧化严重。

控制措施为:

1、炉料控制

控制炉料,提高钢铁水的纯净度。

2、外层钢水熔炼

对高熔点的合金料如铌铁、钨铁要先进行破碎后再加入炉内,同时冶炼中炉内加玻璃碎片防止钢水氧化,保证炉内扒渣和炉外扒渣干净,提高钢水纯净度。

3、芯部铁水处理

采用球化处理,充分球化后,铁水处理后,要保证静置时间,使铁水内渣滓充分上浮,然后使用聚渣剂扒渣,并注意保护,防止二次氧化。

4、离心铸造过程

离心铸造过程中,要控制好停转温度、填芯温度和间隔时间。

5、其他方面

提高端盖砂型高温强度,使其在旋转过程中不掉砂;铁水包要清理干净,防止使用时包内的残渣进入钢水中;提高涂料强度。

高碳合金半钢辊环端面裂纹及夹渣缺陷的形成与防止张杰【摘要】高碳合金半钢辊环广泛应用于型钢及轨梁轧机的万能机架,生产中出现的端面裂纹、夹渣缺陷是造成辊环报废的主要原因.通过对辊环结合层、硬度、金相及生产过程等进行分析,得出造成端面裂纹、夹渣的主要原因是:辊环芯部钢水渗透入外层钢水与端盖之间的缝隙,两种钢水混熔加之浇注料高温强度低造成粘料,芯部收缩受阻产生裂纹、夹渣.【期刊名称】《铸造设备与工艺》【年(卷),期】2017(000)006【总页数】3页(P37-39)【关键词】型钢轧机;轨梁轧机;高碳合金半钢辊环;裂纹;夹渣;浇注料【作者】张杰【作者单位】唐山钢铁集团重型机械装备有限公司,河北唐山063000【正文语种】中文【中图分类】TG245高碳合金半钢辊环广泛应用于型钢及轨梁轧机的万能机架,由于其良好的硬度均匀性、抗热裂性、耐磨性等得到了广泛的应用。

我国在高碳合金半钢辊环的生产上起步较晚,但发展很快,全国有此生产能力的轧辊厂家不下30家,但由于高碳合金半钢辊环材质的特殊性,生产难度大,易出现质量问题,过去直径1 m以上的辊环基本上要靠进口国外相关产品,目前国内生产的高碳合金半钢辊环基本上取代了国外产品,但在生产过程中还存在着合格率不高,质量问题频发的现象,其中辊环端面夹渣、裂纹是造成废品的主要原因,轻者大改小,严重者报废,不仅造成辊环的合格率低,同时还造成生产厂家成本升高及工期的延误。

目前我公司生产的高碳合金半钢辊环主要采用离心方式生产,主要规格(单位:mm)为800×342、600×230、1 000×340、1 000×300、1 000×220、 1 200×475、1 200×265、1 200×180等,在生产中存在的主要问题是粗车切断后端面存在裂纹、夹渣,造成的废品每月占15%左右,这还不算辊环改制(大改小)的情况,给公司造成了比较大的损失,同时由于废品的出现还会影响到交货期,对公司的信誉也造成了不好的影响。

底吹转炉钢中夹杂物的检测与鉴定技术钢材是现代工业生产中不可或缺的材料之一,而钢材的质量则直接关系到产品的使用性能和安全性。

底吹转炉钢作为常见的一种钢材类型,其质量也备受关注。

其中,钢中的夹杂物是常见的一个质量问题,在生产过程和使用过程中可能导致钢材的性能下降甚至产生事故。

因此,底吹转炉钢中夹杂物的检测与鉴定技术显得尤为重要。

夹杂物是指分散分布在钢锭和钢坯中的非金属夹杂,它们可以是气体、氧化物、硫化物、碳化物等。

夹杂物的存在会降低钢材的力学性能、加工性能和耐蚀性能,同时也会增加钢材的断裂风险。

因此,及时准确地检测和鉴定钢中的夹杂物,对于生产和应用安全至关重要。

底吹转炉钢中夹杂物的检测与鉴定技术涉及多个方面,以下是一些常见的技术方法和手段:1. 金相显微镜分析:使用金相显微镜对钢材进行观察和分析,能够直观地观察到夹杂物的形态、大小、分布等特征。

这种方法适用于较大夹杂物的检测和鉴定,但对于微小夹杂物的检测有一定局限性。

2. 扫描电子显微镜(SEM):SEM是一种高分辨率的显微镜,能够观察到微小夹杂物的形态和结构,并通过能谱分析技术确定其成分。

这种方法具有较高的检测灵敏度和分辨率,可准确检测到微小夹杂物。

3. 超声波检测:利用超声波传播的原理,对钢材进行扫描和检测,可以检测到夹杂物的存在和位置。

此外,超声波技术还可以评估夹杂物对钢材性能的影响程度,并预测其可能导致的破坏性行为。

4. 磁粉检测:利用磁粉法对钢材进行检测,通过观察磁粉的聚集和颜色变化等来确定夹杂物的位置和形态。

这种方法通常适用于表面的夹杂物检测,对于内部夹杂物的检测能力有一定限制。

5. 色谱分析:通过色谱技术对钢材中的夹杂物进行分离和分析,可以确定其组分和含量。

这种方法对于一些特定的夹杂物鉴定非常有效,但需要配合专业的分析仪器和技术人员进行操作。

在采用这些技术方法的同时,还需要建立一套完善的检测体系和标准,确保检测结果的准确性和可比性。

此外,在实际生产中,也需要对原材料、生产工艺和设备等方面进行控制,减少夹杂物的产生和污染。

摘要随着中国经济的高速发展对模具工业提出了越来越高的要求,因而模具材料选择及其热处理工艺的选择已在模具制造业中引起广泛的重视。

模具热处理是保证模具性能的重要工艺过程。

它对模具的制造精度,模具的强度,模具的制造成本,模具的工作寿命有着直接的影响。

本文在分析模具材料和40Cr钢热处理及金相实验基础上,根据模具的选材条件、试样的材料性质,以及40Cr的热处理工艺和金相组织综合分析,根据实际制订出合理的热处理工艺,并根据实验得出数据进行分析。

这样,能使模具达到良好的使用性能和寿命要求的。

同时,满足经济性要求,降低成本。

关键词:模具材料;热处理;热处理工艺;金相组织;目录前言 (3)第一章绪论 (4)1.1模具制造概况 (4)1.2我国模具的发展与现状 (4)1.3模具选材 (5)1.4合金元素对钢性能的影响 (7)1.5实验目的及意义 (9)1.6研究方案技术路线 (10)第二章 40Cr钢的热处理研究分析 (11)2.1 钢的热处理概况 (11)2.2 40Cr钢的热处理 (12)2.2.1 40Cr钢特性 (13)2.2.2 40Cr钢的物理性能 (14)2.2.3 40Cr钢的化学成分 (14)2.2.4 40Cr钢的调质处理 (15)2.2.5 40Gr热处理实验过程 (15)2.3 热处理实验小结 (24)第三章实验总结 (31)4.1 热处理实验总结 (31)4.2 合金元素对钢的影响分析 (34)谢词 (37)参考文献 (38)前言在国家推动经济体制改革、市场经济和国际接轨的形势下,我国模具制造企业和热处理企业像雨后春笋般的涌现。

而模具制造、热处理技术和使用水平的高低是衡量一个国家工业水平的标志,它在基础工业中占有重要地位。

在模具制造中,能否合理的选用模具材料是模具制造的关键问题。

模具材料是模具制造业的物质基础,而材料的热处理则是模具制造的技术基础之一,正确和先进的热处理技术,可以充分发挥模具材料的潜力,可以延长模具的使用寿命,保证模具和机械设备的高精度。

第42卷第3期• 52 •2021 年6 月s p e S S S e e l Vol.42. No. 3 June 202140C r热轧圆钢剪切开裂原因分析及改进工艺汪春梅(芜湖新兴铸管有限责任公司监控部,芜湖241000)摘要针对075 m m的400圆钢下料剪切出现横向开裂,采用直读光谱仪、金相显微镜、SEM、EDS及显微 硬度计对试样进行分析。

结果表明,裂纹主要由圆钢中存在夹猹缺陷,其表面缺陷经砂轮机打磨烧伤形成马氏体 的硬化层,塑性降低,在剪切力作用下最终导致开裂。

通过工艺改进石灰量由2.5 kg/t调整为4.2 k g/t,化渣剂由 0.45 kg/t调整为0.85 lcg/t,Ca/Al比由0.05调整为0.07,水口浸人深度由95 m m调整为105 mm,保护渣碱度由 0.78调整为0.86、粘度由0.34 pa _s调整为0.45 pa • S,减少连铸拉速波动等,有效解决了铸坯夹渣缺陷,轧材表 面缺陷率由〇. 35%降低至0. 08% ,保证了圆钢的产品质量。

关键词40C r钢横向开裂夹渣表层硬化保护渣Analysis on Causes of Shear Cracking of 40 Cr HotRolled Round Steel and Process ImprovementW a n g Chunmei(Monitoring Department, Wuhu Xinxing Ductile Pipes Co Ltd, Wuhu 241000) Abstract In view of the transverse cracking of <J>75mm 40Cr round steel,the samples are analyzed by direct reading spectrometer, metallographic microscope, SEM,EDS and microhardness. The results show that the cracks are mainly caused by slag inclusion in steel, and the surface defects are formed by burned in grinding to form a hardened layer of martensite, which reduces plasticity and eventually leads to cracking under the action of shearing force. Through process improvement, the amount of lime is adjusted from 2. 5 kg/t to 4. 2 kg/t, the slagging agent is adjusted from 0. 45 kg/t to 0. 85 kg/t, the Ca/Al ratio is adjusted from 0. 05 to 0. 07, and the nozzle penetration depth is adjusted from 95 mm to 105 mm, mold flux alkalinity is adjusted from 0. 78 to 0. 86, viscosity is adjusted from 0. 34 pa •s to 0. 45 pa •s, reducing continuous casting speed fluctuations, etc. , it is effectively to avoid the defects of casting slag inclusion, and the surface defect rate of rolling materials decreases from 0. 35% to 0. 08% , ensuring the quality of round steel products.Material Index 40Cr Steel, Transverse Cracking, Slag, Surface Hardening, Protecting Slag40C r钢是GB/T3077-2015标准中常用的一种铬系合金结构钢,因其具有较好的加工和使用性能,被广泛应用于机械制造业[1]。

1、夹渣缺陷的发现过程发现夹渣跳陷是在皮带输送机主滚筒端部轴承座机加工时,表面出现大量白色或黑色的颗粒状斑点,同时切面出现粉状痕迹,可以肯定是出现了夹渣缺陷。

通过显微镜观察,这些斑点和我厂用的镁橄榄石型砂组织结构相同,说明这些夹渣成分就是镁橄榄石。

经过多次分析总结,以及根据铸件及浇注系统表面状况,判断在浇口杯、宜浇道、横浇道、内浇道和浇口表面或连接处以及铸件表面粘砂严重或有裂纹状粘砂存在,基本可以肯定铸件有夹渣和进砂缺陷。

通过对浇道棒或浇道拉筋的取样,可看到取样端面上有白色斑点,严重时端面会形成一圈臼色斑点。

2.夹渣缺陷产生的原因分析经在生产实践中观察,从浇口杯、直浇道、横浇道及铸件等可能进砂部位着手分析,发现在浇口杯与直浇道、直浇道与横浇道、横浇道与工件的连接处,缺陷最为明显,追溯铸造记录分析,有以下几个方面的原因。

(1)白模涂料厚度不均匀进行第二次和笫三次上涂料时,住工件转折过渡处涂层局部变薄;或是在浇铸注时由于钢水液的冲刷形成的涂料破裂,砂和钢液混合进入工件中,从而导致了夹渣缺陷。

(2)涂料未干透,强度差,由于白模装箱时,浇Ll杯及所有浇道均是在浇注前进行现场粘接,导致粘接位置局部涂料无法干透,强度过低。

(3)浇注系统的白膜表面涂料开裂或脱落,造成镁橄榄石砂进入工件这种情况主要发生在天气较差时,由于人员操作不当,将白膜放在烤箱内烘烤时温度偏高,从而造成涂料开裂。

(4)装箱振动不到位这会造成局部型砂松散不实,铁橄榄石砂对涂层支撵强度差,局部被钢液冲垮,从而导致漏砂、漏钢液。

(5)工艺参数选择不恰当生产中,涂层的厚薄、浇注速度的快慢、浇注温度的高低、负压的大小等因素,都会对铸件夹渣和进砂问题产生影响。

3.解决进砂夹渣缺陷的措施(1 )涂料环节改进措施涂料主要作用:提高模样表面的强度和刚度,排气,隔离金属熔液和型砂,降低工件表面的光洁度粗糙度值。

我厂使用的涂料是桂林六号,这种涂料具有良好的耐高温性、透气性、耐火性能、耐高温冲刷等性能。

40Cr钢辊件夹渣鉴定分析

摘自姜锡山著《特殊钢缺陷分析与对策》一文

钢中的非金属夹杂物大体分为两类,一类是钢在冶炼和凝固过程中,由于一系列的物理和化学反应而生成的,称为内生夹杂物;另一类是钢液在冶炼和浇注过程中,由于耐火材料、保护渣的混入而造成的,称为外来夹杂物,也称夹渣。

本节介绍一个外来夹杂物——夹渣的实例。

轧辊生产通常采用下注法浇注成钢锭,再进行锻造成型。

对较大型的轧辊有时也采用上注法浇注成钢锭。

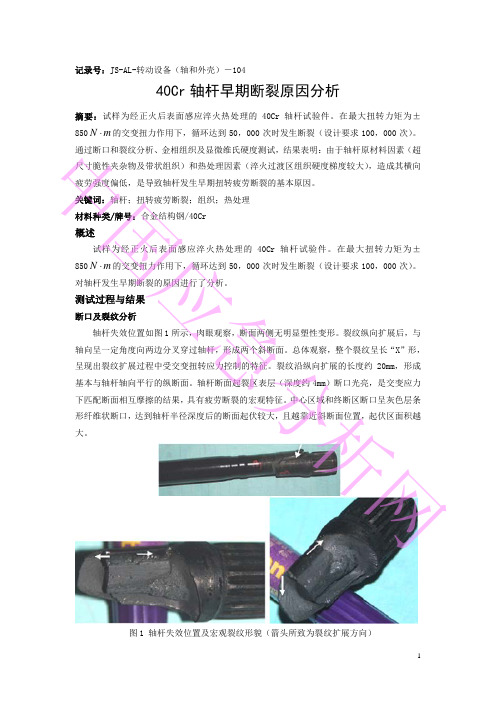

某冶金工厂曾发生这样一起冶金事故,该厂电弧炉冶炼一炉40Cr钢,采用上注法浇注成10t钢锭,热送至锻压分厂进行锻造加工成锻件。

在锻造拔长时,发现在头部产生很多与轴线相平行的纵向裂口,裂口较深。

在上车床切削加工时,发现在裂口区的里面相当于轴的第二、三台阶处有很多肉眼可见与纵轴平行密集分布的纺锤状裂口,宽度为1.5mm,长度一般超过10mm,深度可达60mm,在15cm2面积内就集中了50多条这种裂口,在裂口内有灰白色的松散物质,形似水泥,用镊尖就可将其取下,呈粉末状。

根据评级标准,现场判为夹渣,是一种不能允许的冶金缺陷,属于低级废品。

由于这些夹渣分布在钢锭表面附近,因此导致在锻造时产生严重的纵向裂口。

之后,不得不将锻件逐层剥皮车削,直到将夹渣层彻底去掉为止,而将一个10t的轴件改制成8t轴件,造成了巨大的经济损失,因此,弄清楚夹渣的性质和来源是十分必要的。

图3-55是其中一个夹渣的扫描电子显微镜二次电子图像,Ca、Al元素面分布图,及Al、

(a)夹渣(b)Ca元素X射线能量分布图(c)Al元素X射线能量分布图(d)Al元素X射线能谱图

(e)Ca元素X射线能谱图(f)Mn元素X射线能谱图(g)Na元素X射线能谱图

图3-55 氧化铝、铝酸钙夹杂物、MnO-Al2O3尖晶石、钠铝钙复合盐、钠铝锰复合盐的机械混合物,

Ca、Al元素面分布图,及Ca、Al、Mn、Na等元素的X射线能谱图

Mn、Ca、Na、Mg元素的X射线能谱图。

X射线能谱图定性它是氧化铝、铝酸钙夹杂物、MnO-Al2O3尖晶石、钠铝钙复合盐、钠铝锰复合盐的机械混合物,Ca、Al元素面分布图表明,块状的铝酸钙夹杂物最多,它与角状、多面体形状等无规则形状的几种夹杂物粘连在一起,结合疏松,夹杂物之间有明显的边界,在凝固时,由于夹渣与基体的体积收缩率不同而使整个夹渣与基体有较大的空隙,钢锭中体积较大的滴状夹渣在锻压后沿轴向变为纺锤状,并在其端部产生裂纹,导致在锻造后形成表面裂纹。

除这种类型的夹渣外,还有铝酸钙、硫化锰、钠铝钙复合盐的机械混合物,以铝酸钙为最多,其次是硫化锰、钠铝钙复合盐,见图3-56;以及镶嵌在玻璃质基体中的颗粒状氧化铝,团絮状氧化铝等夹渣,它们的结构更加松散,有较大的空隙。

关于夹渣的来源,分析认为,在生产实践中,用上注法浇注40Cr钢10t大钢锭,对冶炼

工艺,浇注操作的要求十分严格,稍有疏忽就容易产生皮下夹渣或夹杂物。

据冶炼和浇注记

(a)夹渣(b)S元素X射线能量面分布图(c)Na元素X射线能量面分布图(d)Al元素X射线能量面分布图

(e)Ca元素X射线能量面分布图(f)Mn元素X射线能量分布图(g)Fe元素X射线能量面分布图(h)X射线能谱图

图3-56 铝酸钙、硫化锰、钠铝钙复合盐的机械混合物,以铝酸钙为最多,其次是硫化锰、钠铝钙复合盐,Ca、Al、S、Mn、Na元素X射线能量面分布图,及Ca、Al、Mn、Na、S等元素的X射线能谱图

录与现场调查。

该炉的脱氧加铝量为0.60~0.65kg/t,出钢温度偏低,包内测温为1590℃,注速忽大忽小,浇注大包水口中间漏斗结瘤严重。

使用保护渣为硅酸钠、氟化钙、氧化钙等

鉴于上述分析建议采取如下预防措施:

○1加铝量由0.60~0.65kg/t减为0.40~0.45kg/t。

○2出钢温度控制在1600~1630℃,出钢后进行包内测温。

○3细流开浇、逐渐加大钢流、均匀注速,严禁注速忽大忽小。

○4严格执行热送规程,热送钢锭表面温度大于670℃,小于600℃按半热锭或冷锭加热。